Изобретение относится к нефтяной и газовой промышленности и предназначено для перфорации стенок скважины, обсаженной колонной труб.

Известно устройство для радиального сверления стенок скважины, содержащее сверлящие коронки с приводом, выполненным в виде конической зубчатой рейки, связанной с приводной штангой, и конических шестерен, скрепленных со сверлящими коронками. Недостатком этого устройства является низкая эффективность работы из-за невозможности дифференцированного дозирования осевых нагрузок на сверлящие коронки при значительной разнице в твердости стенок скважины и перфорируемой обсадной трубы, что резко увеличивает износ и сокращает долговечность режущих поверхностей коронок.

Известно устройство для вскрытия пласта, содержащее корпус с криволинейным каналом, гибкий вал и буровую головку. Не- достатком его является возможность обеспечения дополнительного ответвления из ствола скважины только под углом, величина которого ограничивается допускаемой для гибкого вала суммой напряжений изгиба и сжатия. В результате для известных конструкций гибких валов технологические возможности применения этого устройства снижаются, а при превышении определенного диаметра гибкого вала реализация устройства становится невозможной. Причём из-за разницы в твердости стенок скважины и обсадной трубы затрудняется подбор рациональных для обоих перфорируемых материалов режимов перфорирования, что

ведет к преждевременному выходу из строя буровой головки.

Известно устройство для перфорации обсадной колонны, содержащее корпус со

сверлящей головкой, узлом подачи головки, Однако этой устройство может быть использовано только для неглубокого сверления стенок обсадной колонны и при небольших нагрузках на сверлильную головку, которые

лишь линейно уменьшаются по мере углубления перфорированного канала. Основным недостатком известного устройства является также невозможность дифференцирования нагрузок при сверлении стенки

обсадной трубы и основного канала.

Цель изобретения - повышение эффективности работы путем дифференцирования величины осевой нагрузки на сверлящую головку при перфорации обсадной колонны и стенок скважины.

Поставленная цель достигается тем, что устройство для сверления стенок скважины, обсаженной трубами, содержащее цилиндрический корпус, радиально установленную в нем с возможностью осевого перемещения и вращения сверлящую головку и приводом от глубинного двигателя, узел подачи сверлящей головки, установленный в корпусе с возможностью вращения и коническую зубчатую пару, связывающую привод и сверлящую головку, снабжено элементом для связи с колонной насосно-ко . лрессорных труб, размещенными в нижней части корпуса узлом прижатия устройства к стенке обсадной трубы и осевой гидроструйной дроссельной насадкой, гидравлически связывающей полость

корпуса с затрубным пространством, при этом узел подачи сверлящей головки выполнен в виде гидравлически связанной с полостью корпуса полой муфты с продольными шлицами на внутренней поверхности и снабженной внутренней кольцевой проточкой со стороны сверлящей головки, кольцевого поршня, установленного в кольцевой проточке полой муфты и установленного с возможностью осевого перемещения кон- центрично внутренней поверхности полой муфты подпружиненного плунжера с зубьями наружного зацепления, причем зубья плунжера установлены с возможностью осевого перемещения относительно полой муфты и плунжера и осевого взаимодействия со сверлящей головкой в процессе сверления обсадной трубы.

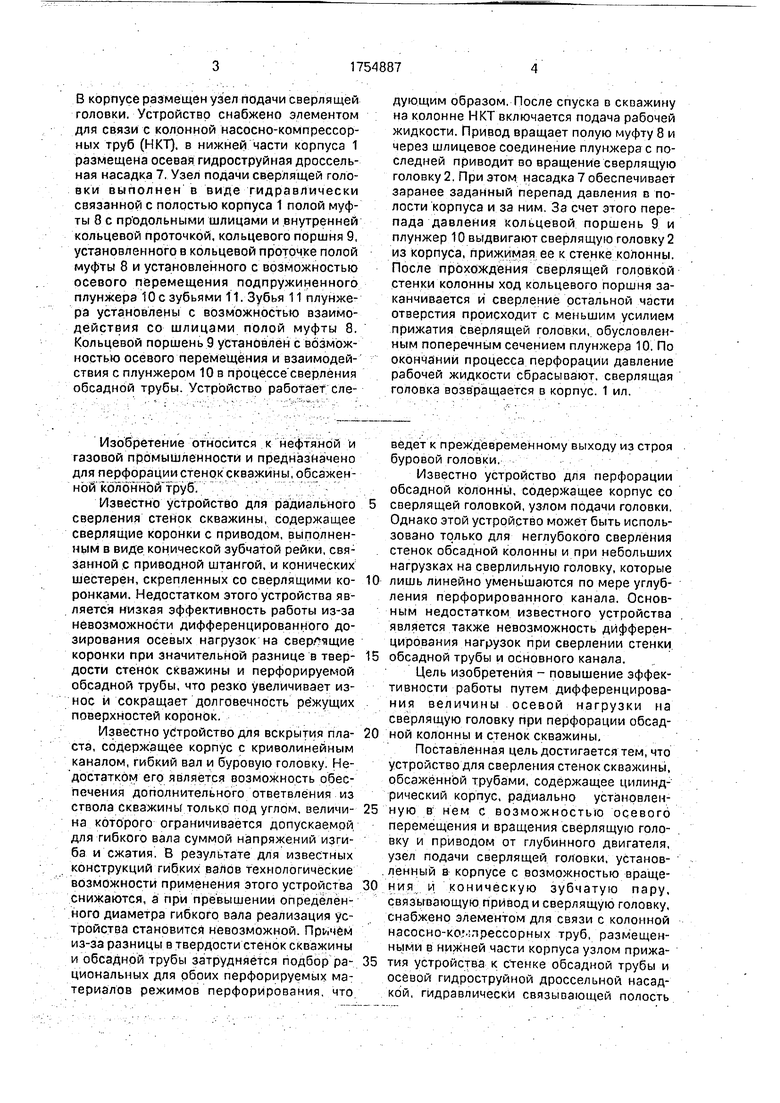

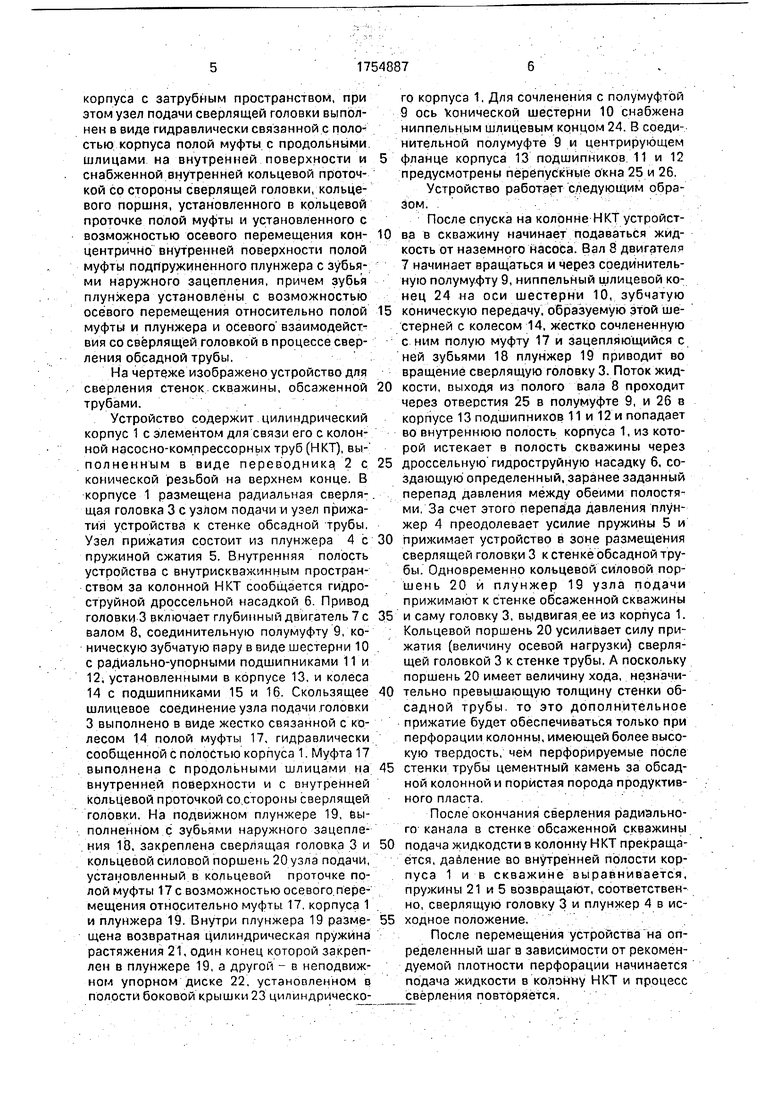

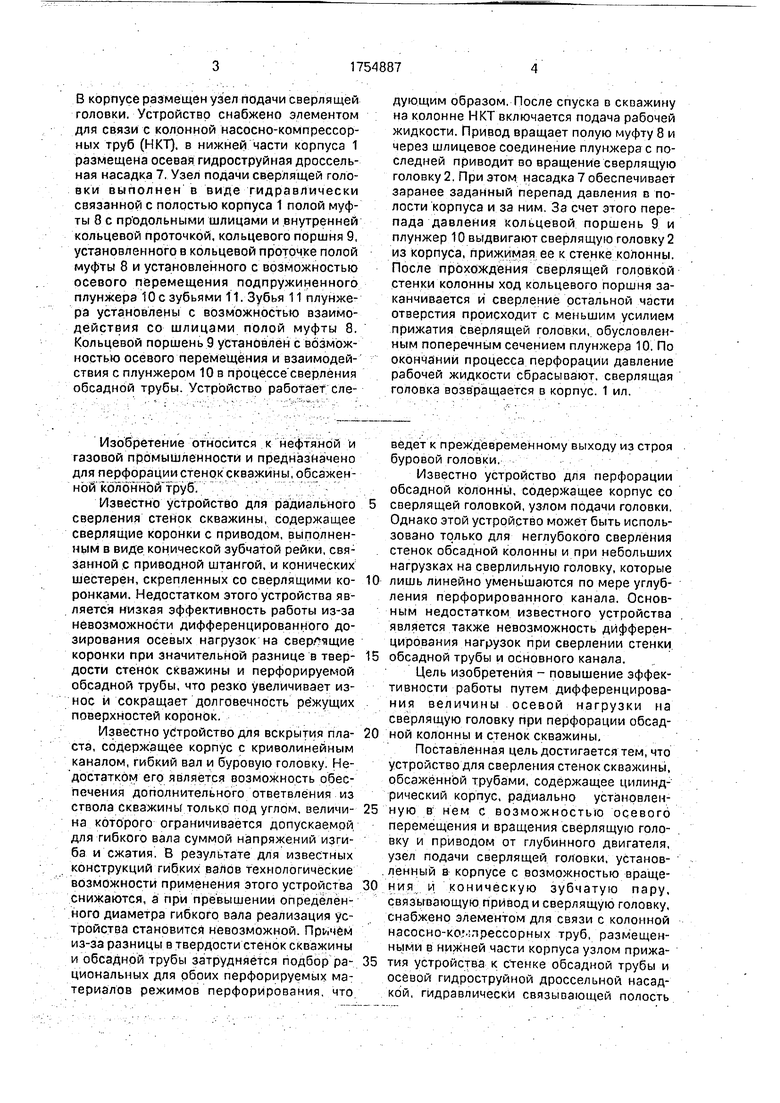

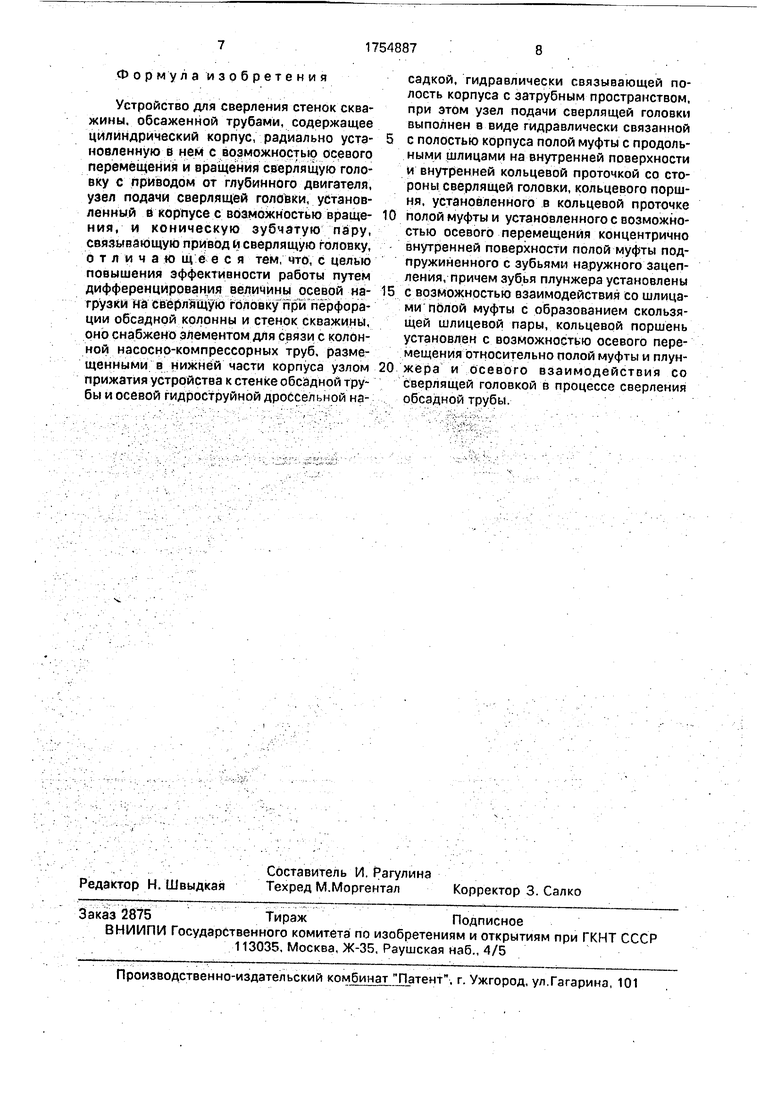

На чертеже изображено устройство для сверления стенок скважины, обсаженной трубами.

Устройство содержит цилиндрический корпус 1 с элементом для связи его с колонной насосно-компрессорных труб (НКТ), выполненным в виде переводника 2 с конической резьбой на верхнем конце. В корпусе 1 размещена радиальная сверлящая головка 3 с узлом подачи и узел прижатия устройства к стенке обсадной трубы, Узел прижатия состоит из плунжера 4 с пружиной сжатия 5. Внутренняя полость устройства с внутрискважинным пространством за колонной НКТ сообщается гидроструйной дроссельной насадкой 6 Привод головки 3 включает глубинный двигатель 7 с валом 8, соединительную полумуфту 9, коническую зубчатую пару в виде шестерни 10 с радиально-упорными подшипниками 11 и 12. установленными в корпусе 13, и колеса 14 с подшипниками 15 и 16. Скользящее шлицевое соединение узла подачи головки 3 выполнено в виде жестко связанной с колесом 14 полой муфты 17, гидравлически сообщенной с полостью корпуса 1. Муфта 17 выполнена с продольными шлицами на внутренней поверхности и с внутренней кольцевой проточкой со стороны сверлящей головки. На подвижном плунжере 19, выполненном с зубьями наружного зацепления 18, закреплена сверлящая головка 3 и кольцевой силовой поршень 20 узла подачи, установленный в кольцевой проточке полой муфты 17с возможностью осевого перемещения относительно муфты 17. корпуса 1 и плунжера 19. Внутри плунжера 19 размещена возвратная цилиндрическая пружина растяжения 21, один конец которой закреплен в плунжере 19, а другой - в неподвижном упорном диске 22, установленном в полости боковой крышки 23 цилиндрического корпуса 1, Для сочленения с полумуфтой 9 ось тонической шестерни 10 снабжена ниппельным шлицевым концом 24. В соединительной полумуфте 9 и центрирующем

фланце корпуса 13 подшипников 11 и 12 предусмотрены перепускные окна 25 и 26.

Устройство работает следующим образом.

После спуска на колонне НКТ устройст0 ва в скважину начинает подаваться жидкость от наземного насоса. Вал 8 двигателя 7 начинает вращаться и через соединительную полумуфту 9,ниппельный шлицевой конец 24 на оси шестерни 10, зубчатую

5 коническую передачу, образуемую этой шестерней с колесом 14, жестко сочлененную с ним полую муфту 17 и зацепляющийся с ней зубьями 18 плунжер 19 приводит во вращение сверлящую головку 3. Поток жид0 кости, выходя из полого вала 8 проходит через отверстия 25 в полумуфте 9, и 26 в корпусе 13 подшипников 11 и 12 и попадает во внутреннюю полость корпуса 1, из которой истекает в полость скважины через

5 дроссельную гидроструйную насадку 6, создающую определенный,заранее заданный перепад давления между обеими полостями, За счет этого перепада давления плунжер 4 преодолевает усилие пружины 5 и

0 прижимает устройство в зоне размещения сверлящей головки 3 к стенке обсадной трубы. Одновременно кольцевой силовой поршень 20 и плунжер 19 узла подачи прижимают к стенке обсаженной скважины

5 и саму головку 3, выдвигая ее из корпуса 1. Кольцевой поршень 20 усиливает силу прижатия (величину осевой нагрузки) сверлящей головкой 3 к стенке трубы. А поскольку поршень 20 имеет величину хода, незначи0 тельно превышающую толщину стенки обсадной трубы то это дополнительное прижатие будет обеспечиваться только при перфорации колонны, имеющей более высокую твердость, чем перфорируемые после

5 стенки трубы цементный камень за обсадной колонной и пористая порода продуктивного пласта.

После окончания сверления радиального канала в стенке обсаженной скважины

0 подача жидкодсти в колонну НКТ прекращается, давление во внутренней полости корпуса 1 и в скважине выравнивается, пружины 21 и 5 возвращают, соответственно, сверлящую головку 3 и плунжер 4 в ис5 ходное положение.

После перемещения устройства на определенный шаг в зависимости от рекомендуемой плотности перфорации начинается подача жидкости в колонну НКТ и процесс сверления повторяется.

Формула изобретения

Устройство для сверления стенок скважины, обсаженной трубами, содержащее цилиндрический корпус, радиально уста- новленную 8 нем с возможностью осевого перемещения и вращения сверлящую головку с приводом от глубинного двигателя, узел подачи сверлящей головки, установленный в корпусе с возможностью враще- ния, и коническую зубчатую пару, связывающую привод и сверлящую головку, отличающееся тем, что, с целью повышения эффективности работы путем дифференцирования величины осевой на- грузки на сверлящую головк/при перфорации обсадной колонны и стенок скважины, оно снабжено элементом для связи с колонной насосно-компрессорных труб, размещенными в нижней части корпуса узлом прижатия устройства к стенке обсадной трубы и осевой гидроструйной дроссельной насадкой, гидравлически связывающей полость корпуса с затрубным пространством, при этом узел подачи сверлящей головки выполнен в виде гидравлически связанной с полостью корпуса полой муфты с продольными шлицами на внутренней поверхности и внутренней кольцевой проточкой со стороны сверлящей головки, кольцевого поршня, установленного в кольцевой проточке полой муфты и установленного с возможностью осевого перемещения концентрично внутренней поверхности полой муфты подпружиненного с зубьями наружного зацепления, причем зубья плунжера установлены с возможностью взаимодействия со шлицами полой муфты с образованием скользящей шлицевой пары, кольцевой поршень установлен с возможностью осевого перемещения относительно полой муфты и плун- жера и осевого взаимодействия со сверлящей головкой в процессе сверления обсадной трубы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕРФОРАТОР МЕХАНИЧЕСКИЙ ДЛЯ СВЕРЛЕНИЯ СТЕНОК СКВАЖИНЫ, ОБСАЖЕННОЙ ТРУБАМИ (ВАРИАНТЫ) | 1995 |

|

RU2109931C1 |

| Система перфорации обсаженной скважины | 2019 |

|

RU2734196C1 |

| СИСТЕМА ДЛЯ СВЕРЛЯЩЕЙ ПЕРФОРАЦИИ СТЕНОК ОБСАЖЕННЫХ СКВАЖИН | 2006 |

|

RU2321728C1 |

| СПОСОБ ГЛУБОКОЙ СВЕРЛЯЩЕЙ ПЕРФОРАЦИИ СКВАЖИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2298644C1 |

| Устройство для глубокой перфорации стенок обсаженной скважины | 1990 |

|

SU1776771A1 |

| УСТРОЙСТВО ДЛЯ ВСКРЫТИЯ ПРОДУКТИВНОГО ПЛАСТА | 2008 |

|

RU2394154C1 |

| СПОСОБ ГЛУБОКОЙ ПЕРФОРАЦИИ ОБСАЖЕННОЙ СКВАЖИНЫ | 2011 |

|

RU2470147C1 |

| Устройство для сверления стенок скважин | 1983 |

|

SU1139830A1 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ ГЛУБОКОПРОНИКАЮЩИХ КАНАЛОВ ФИЛЬТРАЦИИ | 2012 |

|

RU2498051C2 |

| УСТРОЙСТВО ДЛЯ ОБРАЗОВАНИЯ ЩЕЛЕЙ В СТЕНКАХ СКВАЖИНЫ | 1990 |

|

RU2030563C1 |

Изобретение относится к горной промышленности, в частности к устройствам для перфорации обсаженных скважин. Целью изобретения является повышение эффективности работы путем дифференцирования величины осевой нагрузки на сверлящую головку при перфорации обсадной колонны и стенок скважины. Устройство содержит цилиндрический корпус 1, в котором установлена с возможностью осевого перемещения и вращения сверлящая головка 2.

| Устройство для сверления стенок скважин | 1983 |

|

SU1139830A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| ФИЛЬТР ОЧИСТКИ ЖИДКОСТИ | 2001 |

|

RU2198016C1 |

| кл | |||

| Ручной прибор для загибания кромок листового металла | 1921 |

|

SU175A1 |

| ПЕРЕДАТЧИК ГУТИНА К.И. ВВОДА ТОКОВ СИГНАЛОВ В ТРЕХФАЗНУЮ ЭЛЕКТРИЧЕСКУЮ СЕТЬ | 2006 |

|

RU2306670C1 |

| Спускная труба при плотине | 0 |

|

SU77A1 |

Авторы

Даты

1992-08-15—Публикация

1989-06-19—Подача