Изобретение относится к нефтегазодобывающей промышленности, предназначено для перфорации обсадных колон скважин при вскрытии продуктивных пластов, в составе установкой радиального вскрытия пласта.

Известна система для сверлящей перфорации стенок обсаженных скважин по патенту РФ на изобретение №2321728, Е21В 43/11, 2008, содержащая корпус, выдвижной сверлящий инструмент, прижимное устройство, подвеску в виде каротажного кабеля. В насосно-компрессорных трубах на каротажном кабеле расположен комплекс технической оснастки, включающий измерительный глубинный прибор, гидравлический двигатель, компенсатор нагрузки на сверлящий инструмент, гибкий вал для крепления сверлящего инструмента. Прижимное устройство подвешено к нижнему концу насосно-компрессорных труб и имеет канал захода гибкого вала. Недостатком является недостаточная надежность системы, связанная с возможностью возникновения высокого давления в гидравлическом двигателе и в системе, превышающего номинальное значение. Кроме того, подвеска технической оснастки подвержена высоким растягивающим усилиям, снижающим надежность работы системы.

Известна система для перфорации обсаженных скважин по патенту РФ на полезную модель №109208, Е21В 43/11, 2011, включающая насосно-компрессорные трубы, прижимное устройство, якорь, подвеску с аппаратурой и скважинными механизмами, такими как геофизический блок, винтовой забойный двигатель, гибкий вал с режущим инструментом на конце. Система снабжена рычажно-пружинным механизмом стопорения, плунжером в концевой части винтового забойного двигателя, помещенными в корпус. Прижимное устройство установлено на якоре, закрепленном в обсадной трубе. Плунжер в нижней части винтового забойного двигателя запирает промывочную жидкость вынуждает ее поток целиком проходить через его камеры. При повышении давления жидкости, например, вследствие возникновения аварийной ситуации снижается надежность работы винтового забойного двигателя и всей системы перфорации скважин.

Известно устройство для слива жидкости из колонны насосно-компрессорных труб по патенту РФ на изобретение №2278245, Е21В 34/06, 2006. Устройство состоит из корпуса, приваренного к насосно-компрессорной трубе. В корпусе выполнен радиальный канал, совпадающий с аналогичным отверстием в НКТ. В центральном продольном отверстии корпуса на уровне радиального канала расположен отрывной стержень с головкой с одной стороны и с соединительным резьбовым наконечником под поршень – с другой стороны. С поршневой стороны установлен съемный цилиндр с днищем со сливным радиальным отверстием и амортизатором. Амортизатор и днище снабжены центральным технологическим отверстием, используемым при извлечении отработавшего поршня. Устройство устанавливается непосредственно над добывающим насосом и запускается в работу перед подъемом НКТ их скважины. Недостатком является невозможность применения устройства для слива жидкости из НКТ в аварийных ситуациях при перфорации скважины. Применение отрывного стержня обуславливает невозможность многократного использования устройства в качестве предохранительного клапана, что снижает надежность работы системы перфорации скважины при применении данного устройства. Выполнение клапана в корпусе, закрепляемом на наружной поверхности труб снижает надежность работы клапана и всей системы из-за возможности отрыва корпуса клапана вследствие, коррозионного разрушения, ударных нагрузок при монтаже. Кроме того, перфорация стенки НКТ так же может влиять на снижение надежности работы системы.

По патенту РФ на изобретение №2148704, Е21В 34/06, 2000 известен «Сливной клапан». Сливной клапан устанавливается на насосно-компрессорных трубах выше насоса, включает корпус с радиальными отверстиями и размещенную в нем мембрану. Клапан снабжен дополнительной мембраной, размещенной в радиальном отверстии корпуса. Корпус имеет выступ с наклонным каналом, выполненным в виде полости запорного клапана с седлом и шариком. Радиальное отверстие выполнено по центру выступа. Между мембранами установлено промежуточное опорное кольцо с кольцевой проточкой, соединенной с наклонным каналом. Недостатком является низкая надежность работы системы перфорации скважины при применении данного клапана, т.к., при разрушении мембран происходит необратимое открытие внутренней полости НКТ, что приводит к невозможности поддержания рабочего давления внутри НКТ. Выступ с наклонным каналом, выполненным в виде полости запорного клапана с седлом и шариком, не обеспечивает слив жидкости при критически высоком давлении внутри НКТ и дальнейшее перекрытие канала т.к., в устройстве отсутствует механизм закрытия клапана при возвращении к нормальному режиму работы. Это делает невозможным его использования в качестве предохранительного клапана. Применение данного клапана не обеспечивает надежную работу системы перфорации скважины.

В качестве ближайшего аналога заявляемому техническому решению выбрана установка радиального вскрытия продуктивного пласта обсаженных скважин по патенту РФ на полезную модель №146413, Е21В 43/11, 2014. Установка включает насосно-компрессорные трубы, корпус с упором гидротормоза, отклонитель, якорь, подвеску в виде каротажного кабеля. На подвеске установлен привод с гибким валом и инструментом, состоящий из гидротормоза с электроуправляемым клапаном, геофизического прибора, винтового забойного двигателя, амортизатора. Недостаточная надежность работы установки обусловлена возможностью повреждения механизмов установки вследствие возникновения в ней избыточного давления, превышающего номинальное расчетное давление.

Техническим результатом заявляемого изобретения является повышение надежности работы системы перфорации скважин.

Технический результат по первому независимому пункту формулы изобретения обеспечивается тем, что в системе перфорации обсаженных скважин, содержащей насосно-компрессорные трубы, связанные трубным контуром с насосным агрегатом, корпус, скважинное оборудование на подвесе, включающее, привод гибкого вала, гибкий вал с инструментом, гибкий вал с инструментом размещается в прижимном устройстве (отклонителе), согласно изобретению, в муфте, соединяющей насосно-компрессорные трубы и корпус, расположенной выше подвесного скважинного оборудования, размещен хотя бы один предохранительный клапан, содержащий канал для выхода жидкости из внутреннего пространства насосно-компрессорных труб в затрубное пространство, и запорный элемент, перекрывающий канал, запорный элемент подпружинен с усилием, превышающим рабочее давление жидкости в насосно-компрессорных трубах.

Технический результат достигается за счет установки в соединительной муфте насосно-компрессорных труб клапана сброса давления, предотвращающего критическое повышение давления при аварийных ситуациях, в случае прихвата инструмента, в случае засорения каналов для прохода жидкости внутри геофизического прибора, внутри винтового забойного двигателя или внутри гибкого вала. Установка клапана между НКТ и корпусом, выше подвесного оборудования предотвращает выход из строя геофизической аппаратуры, элементов винтового забойного двигателя, иных механизмов, за счет возможности стравливания рабочей жидкости в затрубное пространство при повышении давления внутри насосно-компрессорных труб. За счет стравливание избыточного давления из труб НКТ, исключается возможность возникновения аварийной ситуации, при которой столб жидкости давит на привод с гибким валом и инструментом, вызывает удар инструмента об обсадную колонну и поломку инструмента. Таким образом, за счет установки клапанов сброса давления в соединительной муфте насосно-компрессорных труб повышается надежность работы системы перфорации скважины. Установка клапана внутри соединительной муфты повышает надежность работы системы перфорации скважины за счет исключения возможности отрыва клапана от стенки НКТ при механическом воздействии, например, при спуске колонны НКТ в скважину. Расположение клапанов в утолщении соединительной муфты способствует увеличению надежности работы за счет использования участка муфты с повышенной прочностью. Установка в канале для выхода жидкости в затрубное пространство шарика, который прижат к седлу с определенным настраиваемым усилием пружины, позволяет при повышении давления выше рабочего сливать жидкость в затрубное пространство. Это позволяет снизить давление жидкости внутри НКТ и предотвратить повреждение внутрискважинных устройств, что повышает надежность работы системы перфорации скважины.

На фигуре 1 схематично представлена система перфорации скважины.

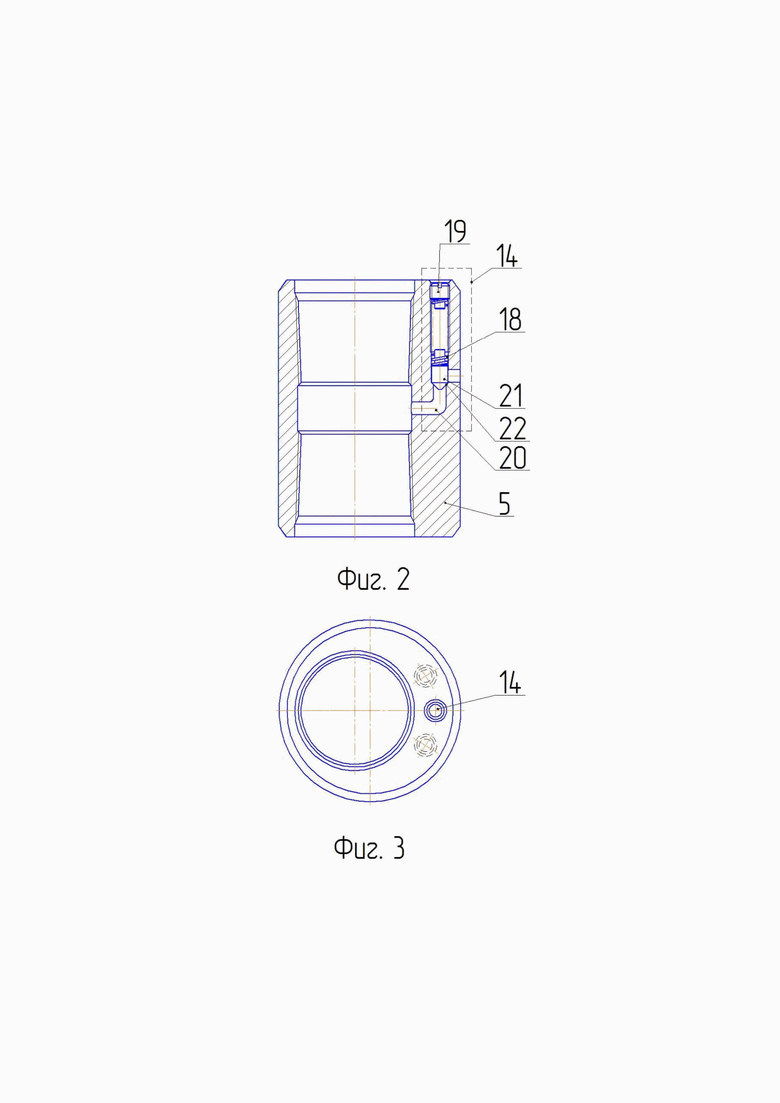

На фигуре 2 представлена соединительная муфта НКТ системы перфорации скважины.

На фигуре 3 представлен вид сверху соединительной муфты НКТ системы перфорации скважины.

Система перфорации обсаженных скважины состоит из наземного оборудования, связанного со скважинным подземным оборудованием. В обсадной колонне 1 размещены насосно-компрессорные трубы (НКТ) 2, в которых на подвесе 3 размещено подвесное оборудование. В качестве подвеса 3 используют каротажный кабель. К НКТ 2 через соединительную муфту 5 присоединен корпус 4, с прижимным устройством, установленным на якоре 6. Корпус 4 является местом размещения оборудования системы перфорации, подвешенного на каротажном кабеле, имеет наружный диаметр, совпадающий с диаметром насосно-компрессорной трубы и может иметь резьбу НКТ на наружной поверхности. Соединительной муфтой 5 соединяют НКТ 2 с корпусом 4 так же, как соединяют две трубы НКТ. В НКТ 2 спускают подвес 3 в виде каротажного кабеля, на котором подвешен привод 7 с гибким валом 8, на конце которого закреплен инструмент 9. В приводе размещены геофизический прибор 10, за которым установлен винтовой забойный двигатель (ВЗД) 11. Ниже винтового забойного двигателя размещен амортизатор 12. Конец гибкого вала 8 снабжен режущим инструментом 9. Гибкий вал 8 с инструментом 9 прижимают к стенке обсадной колонны 1 с помощью прижимного устройства, выполненного в виде клинового отклонителя 13. Нижняя часть отклонителя 13 соединена с якорем 6. В НКТ 2 установлена соединительная муфта 5, соединяющая НКТ 2 с корпусом 4. Корпус 4 является местом для размещения подвесного оборудования, необходимого для перфорации скважины. В соединительной муфте 5 расположен один предохранительный клапан 14, который является клапаном сброса давления. Клапанов сброса давления 14 в муфте 5 может быть несколько. Наземное оборудование системы перфорации обсаженных скважины содержит насосный агрегат 15, связанный прямой линией трубопровода с насосно-компрессорными трубами 2 через фильтр грубой очистки 16, и связанного обратной линией трубопровода с затрубным пространством. Затрубное пространство образовано наружными стенками НКТ 2, корпуса 4, соединительной муфты 5, и внутренней стенкой обсадной колонны 1. В состав наземного оборудования так же входит геофизическая лаборатория 17, связанная с насосным агрегатом 15 и связанная с геофизическим прибором 10 каротажным кабелем. Соединительная муфта 5 выполнена с утолщением стенки, в котором расположен один, или несколько предохранительных клапанов 14 – клапанов сброса давления. Клапан 14 содержит канал 20 для выхода жидкости из внутреннего пространства насосно-компрессорных труб в затрубное пространство, запорный элемент 21, седло 22. Запорный элемент 21 прижат к седлу 22 с помощью пружины 18 с усилием, превышающим рабочее давление жидкости в насосно-компрессорных трубах. Клапан 14 содержит винтовую заглушку 19, с помощью винта которой регулируют значение давления сброса.

Система перфорации обсаженных скважин работает следующим образом.

Производят спуск на НКТ 2 корпуса 4 и отклонителя установки.

Производят привязку установки на необходимую глубину в интервале вскрытия пласта обсаженной скважины. Производят посадку установки на якорь 6 и прижатие верхней части отклонителя к стенке обсаженной скважины.

Производят спуск на каротажном грузонесущем кабеле 3 привод 7 установки с гибким валом 8 с закрепленным на конце инструментом 9.

Привод установки устанавливается в канальной части корпуса 4. Посадка привода установки осуществляется в упор корпуса 4.

Далее производят запуск привода 7 установки. Насосным агрегатом подают в скважину рабочую жидкость, проходящая через трубы НКТ 2 и поступающую в канальную часть корпуса 4. Далее рабочая жидкость, протекает по внутренним каналам и отверстиям в приводе 7 установки через гидротормоз и далее через геофизический прибор 10, подводится к ВЗД 11. Протекающая по внутренним каналам ВЗД 11 рабочая жидкость раскручивает ротор ВЗД 11 и создает крутящий момент. Крутящий момент передается далее через амортизатор к гибкому валу 8 с инструментом 9.

Гибкий вал с инструментом за счет вращательно-поступательного движения проходит по канальной части корпуса 4 и отклонителя 13 установки. Перемещение вала 8 с инструментом 9 происходит до касания стенки обсаженной скважины.

Далее проводят этап вскрытия обсадной колонны, цементного кольца и продуктивного пласта. Путем повышения давления рабочей жидкости в НКТ создают осевую нагрузку на вал 8 и режущий инструмент 9. Проводят процесс сверления стенки обсаженной скважины, после которого идет вскрытие цементного кольца и продуктивного пласта. После окончания процесса вскрытия пласта производят подъем привода 7 установки и прекращают подачу промывочной жидкости.

Процесс вскрытия пласта осуществляют гидромеханическим способом. Геофизическим прибором 10 контролируют технологические параметры процесса спуска привода 7 установки по НКТ 2 и процесс вскрытия продуктивного пласта скважины. Контролируют локатор муфт, силу нагрузки на инструмент 9, частоту вращения вала ВЗД 11, длину проходки инструмента 9, давление на входе ВЗД 11, давление столба жидкости в НКТ 2 и прочее. Геофизический прибор 10, ВЗД 11, амортизатор выполнены полыми для возможности подачи промывочной жидкости на интервал вскрытия пласта для охлаждения головки инструмента 9 и выноса шлама - частиц металла, цементного кольца и разрушенной породы в затрубное пространство.

Для вскрытия следующего канала снимают установку с колонной НКТ 2 с якоря 6 и осуществляют ее поворот, спуск или подъем на необходимый угол или глубину с последующей посадкой на якорь 6. Установку с колонной НКТ 2 поворачивают по азимуту в соответствии с показаниями измерительного прибора 10, фиксируют отклонителем и якорем 7 на новом участке вскрытия продуктивного пласта. Далее вновь повторяют вышеописанные операции по вскрытию пласта.

Давление жидкости в НКТ 2 регулируют с помощью предохранительного клапана 14, размещенного в соединительной муфте 5. При превышении давления в НКТ- корпусе 4 значения рабочего давления, срабатывает пружина 18 клапана 14, в клапане14 открывается канал 15. Происходит слив части рабочей жидкости в затрубное пространство. За счет чего предотвращаются излишние нагрузки на погружное оборудование, в частности на геофизический прибор 10, элементы винтового забойного двигателя 11, амортизатора 9, гибкого вала 8, режущего инструмента 9, предотвращается их повреждение. За счет стравливания давления рабочей жидкости внутренней части НКТ 2 корпуса 4 установки, уменьшается риск превышения рабочего осевого усилия на подвеску каротажного кабеля с приводом 7 и гибкий валом 8, а следовательно, исключается аварийная ситуация, которая может возникнуть при ударе инструмента 9 об эксплуатационную колонну.

Таким образом, заявляемое изобретение позволяет повысить надежность работы системы перфорации скважин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гибкий вал | 2019 |

|

RU2703023C1 |

| Перфоратор гидромеханический скважинный сверлящий | 2021 |

|

RU2776541C1 |

| СИСТЕМА ДЛЯ ПЕРФОРАЦИИ ОБСАЖЕННЫХ СКВАЖИН | 2018 |

|

RU2689454C1 |

| Способ создания обсаженного перфорационного канала в продуктивном пласте нефтяной или газовой обсаженной скважины | 2020 |

|

RU2746398C1 |

| СПОСОБ ВТОРИЧНОГО ВСКРЫТИЯ ПРОДУКТИВНОГО ПЛАСТА С ФОРМИРОВАНИЕМ СИСТЕМЫ ИЗ ПРОТЯЖЕННЫХ ДРЕНАЖНЫХ КАНАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2457318C2 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ ГЛУБОКОПРОНИКАЮЩИХ КАНАЛОВ ФИЛЬТРАЦИИ | 2012 |

|

RU2498051C2 |

| СИСТЕМА ДЛЯ СВЕРЛЯЩЕЙ ПЕРФОРАЦИИ СТЕНОК ОБСАЖЕННЫХ СКВАЖИН | 2006 |

|

RU2321728C1 |

| Комплект компоновок для увеличения площади фильтрации призабойной зоны необсаженной горизонтальной скважины | 2021 |

|

RU2771371C1 |

| Способ бурения и освоения боковых стволов из горизонтальной скважины | 2019 |

|

RU2709263C1 |

| Способ зондовой перфорации обсаженной скважины | 2015 |

|

RU2668620C2 |

Изобретение предназначено для перфорации обсадных колонн скважин при вскрытии продуктивных пластов. Система перфорации обсаженной скважины содержит насосно-компрессорные трубы, связанные трубным контуром с насосным агрегатом, корпус, скважинное оборудование на подвесе, включающее привод гибкого вала, гибкий вал с инструментом. Гибкий вал с инструментом размещается в прижимном устройстве. В муфте, соединяющей насосно-компрессорные трубы и корпус и расположенной выше подвесного скважинного оборудования, размещен хотя бы один предохранительный клапан, содержащий канал для выхода жидкости из внутреннего пространства насосно-компрессорных труб в затрубное пространство, и запорный элемент, перекрывающий канал. Запорный элемент подпружинен с усилием, превышающим рабочее давление жидкости в насосно-компрессорных трубах. Обеспечивается повышение надежности работы системы перфорации. 3 ил.

Система перфорации обсаженной скважины, содержащая насосно-компрессорные трубы, связанные трубным контуром с насосным агрегатом, корпус, скважинное оборудование на подвесе, включающее привод гибкого вала, гибкий вал с инструментом, гибкий вал с инструментом размещается в прижимном устройстве, отличающаяся тем, что в муфте, соединяющей насосно-компрессорные трубы и корпус и расположенной выше подвесного скважинного оборудования, размещен хотя бы один предохранительный клапан, содержащий канал для выхода жидкости из внутреннего пространства насосно-компрессорных труб в затрубное пространство, и запорный элемент, перекрывающий канал, запорный элемент подпружинен с усилием, превышающим рабочее давление жидкости в насосно-компрессорных трубах.

| Ртутный вентиль | 1961 |

|

SU146413A1 |

| СЛИВНОЙ КЛАПАН | 1997 |

|

RU2148704C1 |

| КЛАПАН ДЛЯ ОСВОЕНИЯ СКВАЖИНЫ | 2013 |

|

RU2535543C1 |

| МУФТА ДЛЯ ПЕРЕПУСКА ГАЗА ИЗ МЕЖТРУБНОГО ПРОСТРАНСТВА | 2014 |

|

RU2563464C1 |

| Клапан промывочный шариковый | 2017 |

|

RU2654111C1 |

| Способ очистки металлов от ржавчины | 1936 |

|

SU51098A1 |

| Форма для отливки болванок битума | 1948 |

|

SU75686A1 |

| Способ регенерации и обогащения электрокорунда | 1951 |

|

SU93455A2 |

Авторы

Даты

2020-10-13—Публикация

2019-08-07—Подача