Изобретение относится к неразрушающим методам контроля и может быть использовано при контроле процессов структурообразования смесей на минеральном вяжущем с помощью ультразвуковых колебаний.

Известно устройство для контроля качества строительных материалов, содержащее акустический волновод, на верхнем торце которого неподвижно установлен возбудитель колебаний, выполненный в виде крыльчатки. На другом конце волновода установлен приемник колебаний, соединенный со стрелочным индикатором, с возможностью перемещения вдоль волновода и имеющий с ним точечный контакт, крепежный механизм, генератор и частотомер.

Однако данное устройство имеет низкую точность измерения вследствие большой зависимости резонансной частоты и амплитуды принимаемого сигнала и в итоге величины акустического материала от условия соприкосновения волновода с исследуемым материалом, а также от качества его поверхности. Кроме того, недостатками также являются неудобство в работе, вызванное необходимостью перемещения металлической рамы с приемником колебаний, невозможность сохранения постоянства условий контактирования сапфировой иглы с поверхностью волновода, что в результате не позволяет произвести сравнительный анализ различных материалов по исследуемым характеристикам.

Известно также устройство для определения механических свойств твердых тел, содержащее ультразвуковой преобразователь волновод, на торцовой поверхности которого установлен преобразователь, генератор электрических импульсов, соединенный с преобразователем, второй ультразвуковой преобразователь, установленный на противоположной поверхности волновода и соединенный с усилителем и индикатором.

Г L.

Недостатком известного устройства является то, что его конструкция не позволяет следить за откликом системы (волновод - исследуемый объект) при изменяющихся амплитудах воздействия, что необходимо при исследовании вязкоплзстичннх материалов с изменяющимися характеристиками, Кроме того, преобразователи находятся в различных средах воздух - грунт, которые отрицательно влияют на.результат измерения.

Цель изобретения расширение Функциональных вОЗТбГбжностей устройства и повышение чувствительности волновода при контроле процесса структурообразования смесей на минеральном пяжущем.

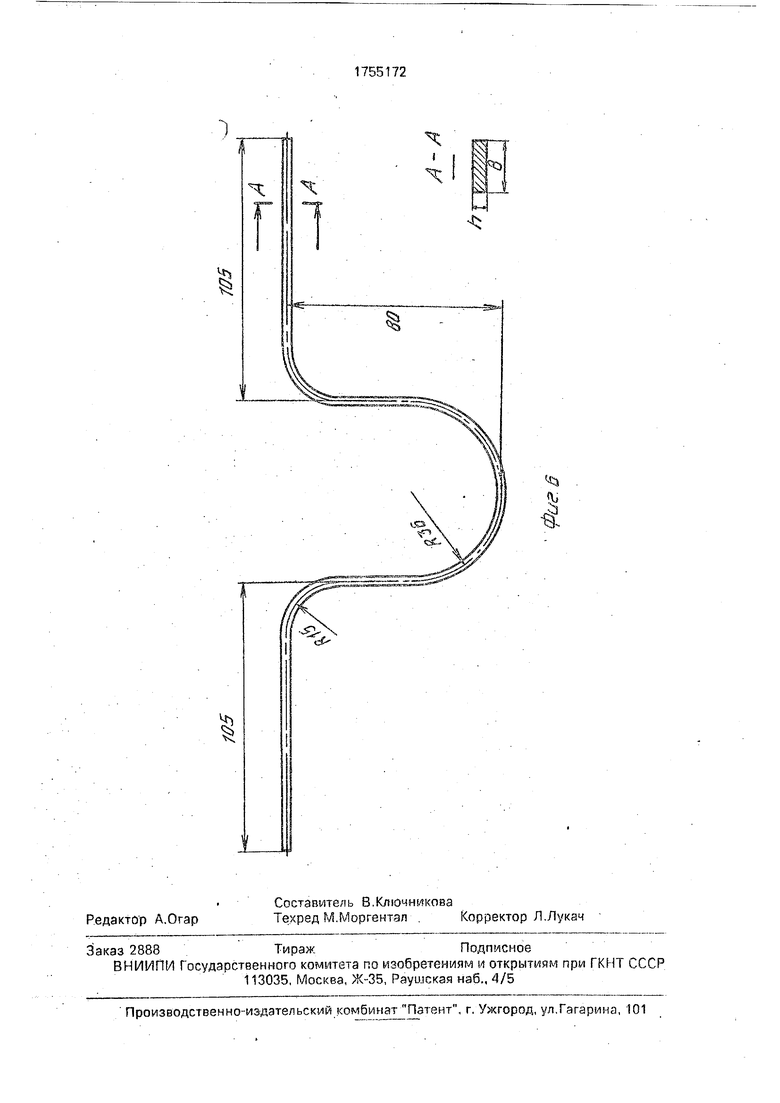

Указанная цель достигается тем, что устройство для контроля структурообразования смесей, содержащее генератор ультразвуковых колебаний, электрически соединенный с ультразвуковым преобразователем, установленным на одной стороне волновода, втором преобразователь ультра звуковых колебании, установленный на про тив толожчом конце волновода и электрически соединенный с вольт-ампэ- ром, снабжено дополнительным блоком дискретного изменения амплитуды выходного сигнала генератора и лекгрически связанного с ним вольтметра, волновод имеет форму подковы в центральной его части, в качестве материала для изготовления волновода применяется нержавеющая сталь, например, марки Х14МН.

При выборе размеров поперечного сечения волновода необходимо соблюдать следующие условия

для снижения влияния энергии вращения

Х2

-- 0,05, I2

для уменьшения паразитных продольных колебаний

А

(8т10),

где I - длина стержня подковы;

х - радиус инерции сечения;

А - длина волны ультразвукового колебания в стержне;

h - высота поперечного сечения;

(Ь - ширина поперечно: о сечения,см. фиг, 6).

При обосновании конфигурации волновода исходят из того, чтобы избежать возникновения пристенного и придонного эффе/ста между волноводом и формой, а также исключить влияние размера заполнителей бетонной смеси. В данном случае исследования проводили на тяжелых бетонных смесях с использованием крупного заполнителл фракции 5-10 мм в стандартной форме 100 х 100 х 100 мм.

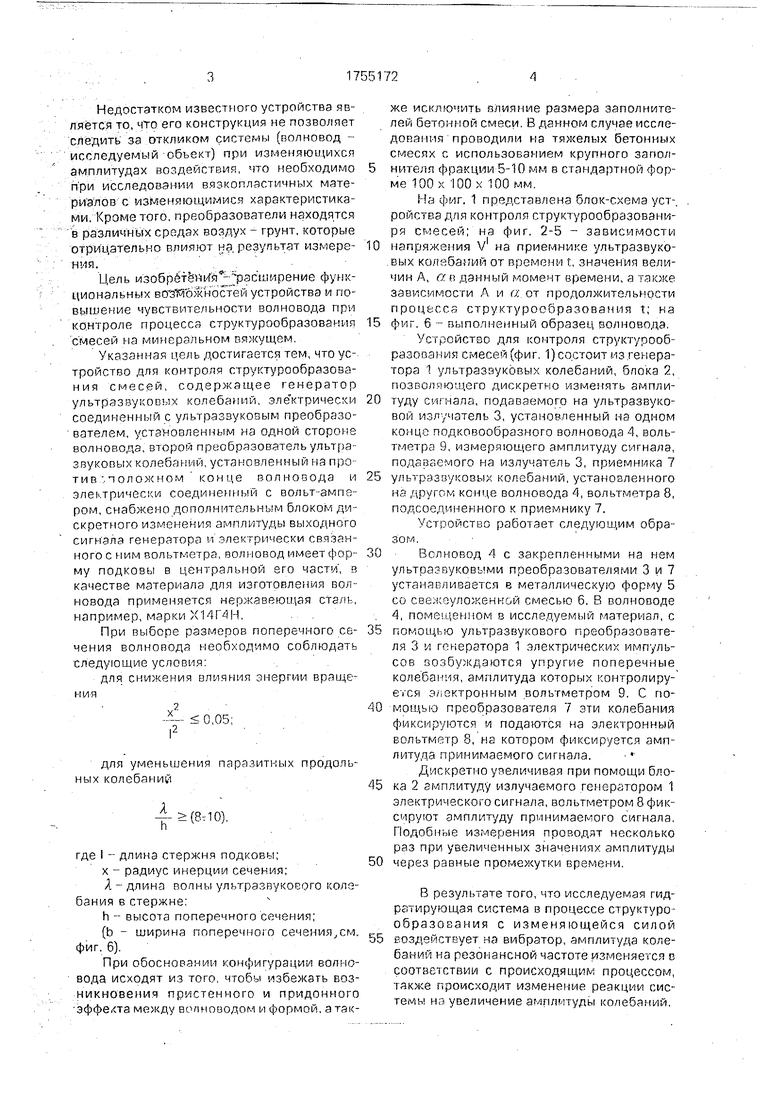

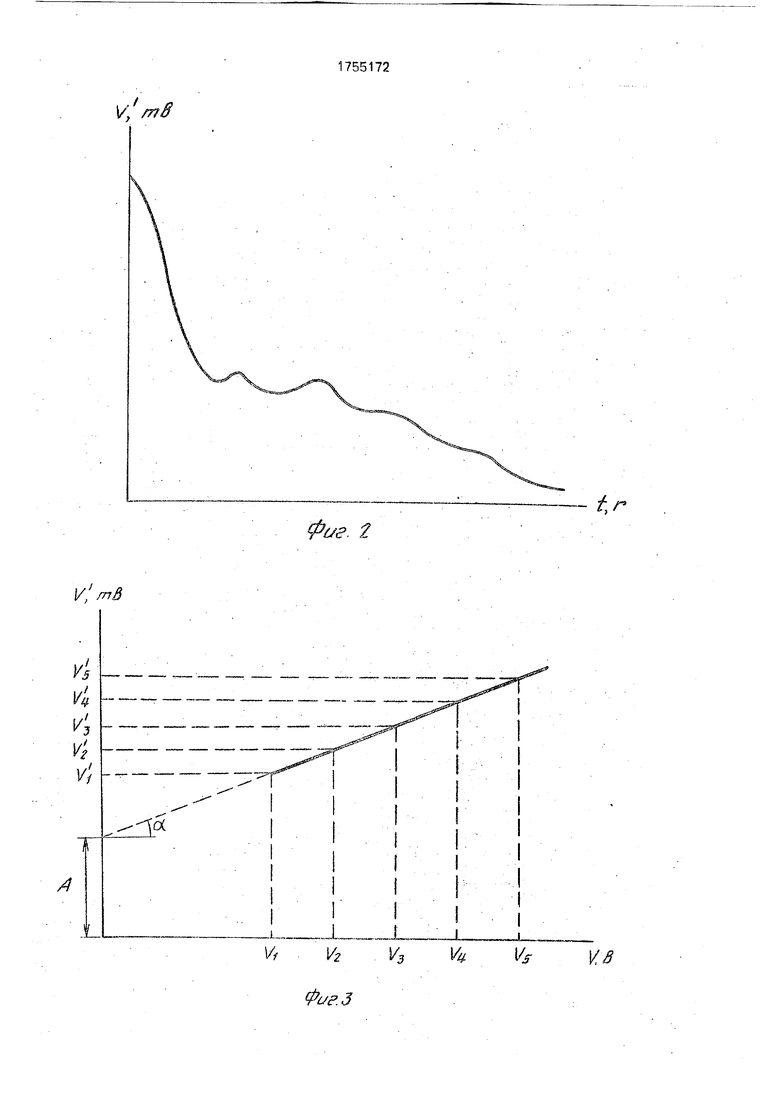

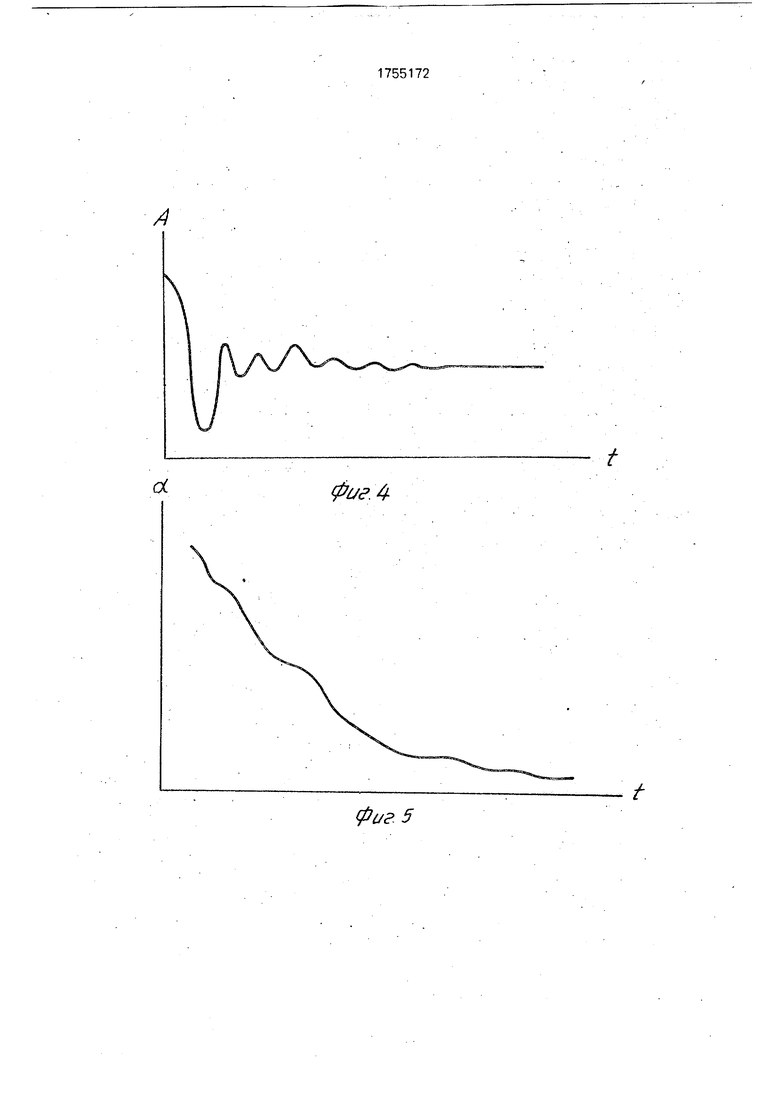

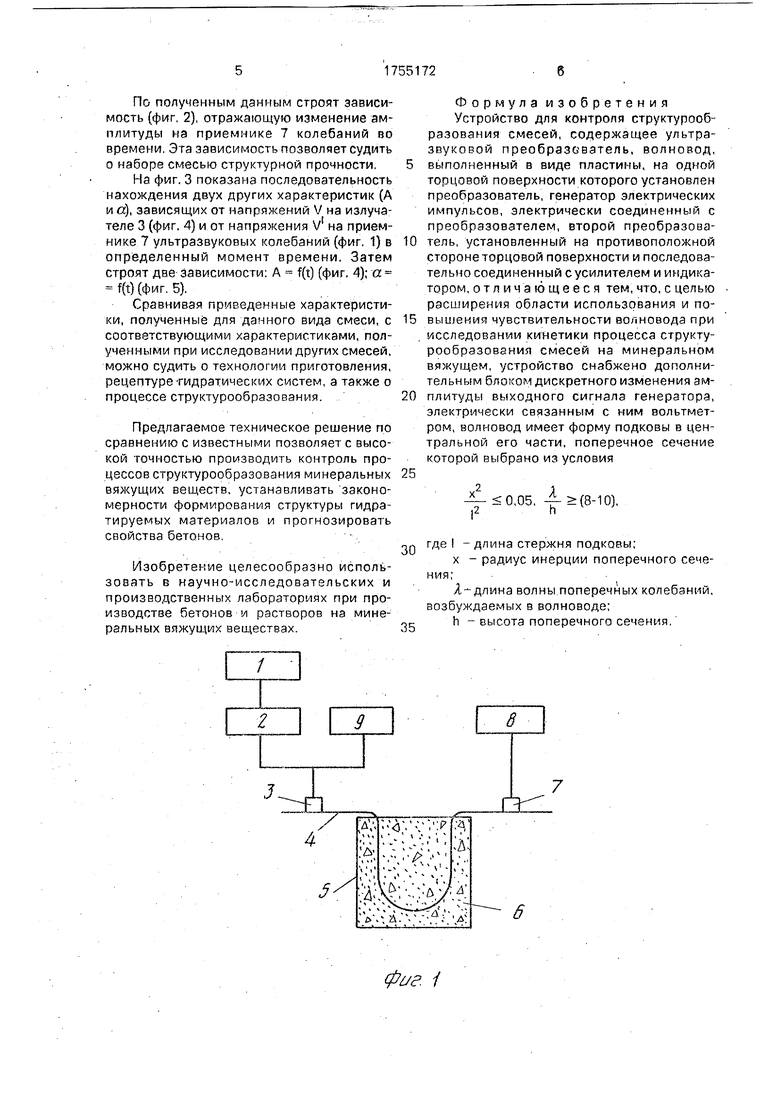

На фиг. 1 представлена блок-схема уст-, ройства для контроля струюурообразовани- ря смесей; на фиг. 2-5 - зависимости

напряжения V на приемнике ультразвуковых колебаний от времени t, значения величин А, а п данный момент времени, а также зависимости Л и и от продолжительности процесса структурое&разования t; на

фиг. 6 - выполненный образец волновода. Устройство для контроля структурообразования смесей (фиг. 1) состоит из генератора 1 ультразвуковых колебаний, блока 2, позволяющего дискретно изменять амплитуду си,-нэпа, подаваемого на ультразвуковой излучатель 3, установленный на одном конце подковообразного волновода 4, вольтметра 9, измеряющего амплитуду сигнала, поливаемого на излучатель 3, приемника 7

ультразвуковых колебаний, установленного и другом конце волновода 4, вольтметра 8, подсоединенного к приемнику 7.

УСТРОЙСТВО работает следующим образом.

Волновод 4 с закрепленными ча нем

ультоазвуковь ми преобразователями 3 и 7 устанавливается в металлическую форму 5 со свожоуложенкой смесью 6. В волноводе 4, помещенном в исследуемый материал, с

помощью ультразвукового преобразователя 3 и генератора 1 электрических импульсов возбуждаются упругие поперечные колебания, амплитуда которых контролиру- э/.ектронным вольтметром 9. С помощью преобразователя 7 эти колебания фиксируются и подаются на электронный вольтметр 8, на котором фиксируется амплитуда принимаемого сигнала.

Дискретно увеличивая при помощи блока 2 амплитуду излучаемого генератором 1 электрического сигнала, вольтметром 8 фиксируют амплитуду принимаемого сигнала. Подобные измерения проводят несколько раз при увеличенных значениях амплитуды

через равные промежутки времени.

В результате того, что исследуемая гид- рггшрующая система в процессе структурообразования с изменяющейся силой 5 еоздейструет на вибратор, амплитуда колебаний на резонансной частоте изменяется о соответствии с происходящим процессом, также происходит изменение реакции системы на увеличение амплитуды колебаний.

По полученным данным строят зависимость (фиг, 2), отражающую изменение амплитуды на приемнике 7 колебаний во времени, Эта зависимость позволяет судить о наборе смесью структурной прочности.

На фиг. 3 показана последовательность нахождения двух других характеристик (А и а), зависящих от напряжений V на излучателе 3 (фиг. 4} и от напряжения V1 на приемнике 7 ультразвуковых колебаний (фиг. 1) в определенный момент времени. Затем строят две зависимости: А f(t) (фиг. 4); а f(t) (фиг. 5).

Сравнивая приведенные характеристики, полученные для дачного вида смеси, с соответствующими характеристиками, полученными при исследовании других смесей, можно судить о технологии приготовления, рецептуре тидратических систем, а также о процессе структурообразования.

Предлагаемое техническое решение по сравнению с известными позволяет с высокой точностью производить контроль процессов структурообразования минеральных вяжущих веществ, устанавливать закономерности формирования структуры гидра- тируемых материалов и прогнозировать свойства бетонов.

Изобретение целесообразно использовать в научно-исследовательских и производственных лабораториях при производстве бетонов и растворов на минеральных вяжущих веществах.

Формула изобретения Устройство для контроля структурообразования смесей, содержащее ультразвуковой преобразователь, волновод, выполненный в виде пластины, на одной торцовой поверхности которого установлен преобразователь, генератор электрических импульсов, электрически соединенный с преобразователем, второй преобразователь, установленный на противоположной стороне торцовой поверхности и последовательно соединенный с усилителем и индикатором, отличающееся тем, что, с целью расширения области использования и повышения чувствительности волновода при исследовании кинетики процесса структурообразования смесей на минеральном вяжущем, устройство снабжено дополнительным блоком дискретного изменения амплитуды выходного сигнала генератора, электрически связанным с ним вольтметром, волновод имеет форму подковы в центральной его части, поперечное сечение которой выбрано из условия

- 0,05, -(8-10), ,2h

где - длина стержня подковы;

х - радиус инерции поперечного сечения;

Я- длина волны поперечных колебаний, возбуждаемых в волноводе;

h - высота поперечного сечения,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройстводля определения степени загрязненности моторных масел методом ультразвукового интерферометра | 2021 |

|

RU2750566C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ БЕТОНА МЕТОДОМ АКУСТИЧЕСКОЙ ЭМИССИИ | 2022 |

|

RU2807868C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ СТЕПЕНИ ОДНОРОДНОСТИ СМЕСИ | 1991 |

|

RU2025726C1 |

| Способ контроля структурных изменений бетона | 1983 |

|

SU1104411A1 |

| Устройство для определения механических свойств твердых тел | 1982 |

|

SU1516948A1 |

| Ультразвуковой измеритель температуры газовых сред | 1977 |

|

SU711383A1 |

| Ультразвуковой измеритель температуры газовых сред | 1980 |

|

SU949352A2 |

| Устройство для измерения температуры газовых сред | 1983 |

|

SU1101691A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ НАЛИЧИЯ (ПРОСКОКА) ЖИДКОСТИ В ТРУБОПРОВОДЕ | 1998 |

|

RU2156447C2 |

| УСТРОЙСТВО ДЛЯ ФОНОВОГО УЛЬТРАЗВУКОВОГО ВОЗДЕЙСТВИЯ НА ПРОЦЕСС ТВЕРДЕНИЯ МИНЕРАЛЬНОГО ВЯЖУЩЕГО МАТЕРИАЛА | 2014 |

|

RU2562354C1 |

Изобретение относится к неразрушающим методам контроля и может быть использовано при контроле процессов струк- турообрззования смесей на минеральном вяжущем с помощью ультразвуковых колебаний. Цель- расширение области использований и повышение чувствительности волновода при исследовании кинетики процесса структурообразования смесей на минеральном вяжущем Устройство снабжено дополнительным блоком дискретного измерения амплитуды выходного сигнала генератора, электрически связанным с ним вольтметром, волновод имеет форму подковы в центральной его части, поперечное сечение которой выбрано из выражения, приведенного в формуле изобретения, 6 ил.

фаг 1

я { л

I жф

(A

Ш22а

ОС

фиг 4

t

(риг 5

Ј

| Устройство для контроля качества строительных материалов | 1986 |

|

SU1339442A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для определения механических свойств твердых тел | 1982 |

|

SU1516948A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-08-15—Публикация

1990-10-09—Подача