Предлагаемое изобретение относится к технике контроля уровня и наличия жидкости в технологических резервуарах и трубопроводах с цилиндрической или близкой к ней формой и может найти применение в металлургической, химической, нефтеперерабатывающей, водоподготовки и других отраслях промышленности.

Известен способ ультразвукового контроля уровня жидкости в резервуаре или трубопроводе, заключающийся в том, что в точке ввода, лежащей на внешней поверхности стенки резервуара или трубопровода, периодически возбуждают нормальную ультразвуковую (УЗ) волну, которая распространяется в стенке от точки ввода к точке приема и испытывает затухание в зависимости от уровня жидкости, причем точка приема нормальной УЗ волны удалена от точки ввода вдоль образующей резервуара или трубопровода на заданное расстояние, принимают нормальную УЗ волну, измеряют ее амплитуду и по амплитуде судят о наличии жидкости в контролируемой зоне резервуара или трубопровода [1].

Недостатком данного способа является низкая надежность и точность, обусловленные тем, что при заполнении резервуара или трубопровода только часть внутренней поверхности стенки может соприкасаться с жидкой средой, демпфирующей стенку, причем необязательно та часть, в которой возбуждены ультразвуковые колебания.

Известен другой способ контроля уровня жидких и жидкосыпучих сред, заключающийся в том, что в стенке резервуара возбуждают колебания, принимают эти колебания на той же стороне резервуара выше места возбуждения, формируют из принятых сигналов электрические, сравнивают электрические сигналы с порогом, формируют первые нормальные сигналы, принимают колебания, прошедшие через резервуар на его противоположной стороне, формируют из принятых сигналов электрические, сравнивают электрические сигналы с порогом, формируют вторые нормальные сигналы, вычитают из первых нормальных сигналов вторые нормальные сигналы, формируют электрический выходной сигнал наличия сыпучего вещества с жидкостью на контролируемом уровне при амплитуде разности, равной нулю, и сигнал наличия жидкости при отрицательной амплитуде разности нормированных сигналов [2].

Недостатками данного способа являются также низкие надежность и точность, обусловленные наличием пузырьков растворенного воздуха или несплошностью жидкосыпучей или газожидкостной смеси внутри резервуара при его заполнении под давлением и связанного с этим высокого акустического сопротивления для продольных ультразвуковых колебаний, проходящих через стенки резервуара и находящуюся в нем среду.

Наиболее близким (прототипом) к предложенному способу является первый.

Задачей настоящего изобретения является повышение надежности и точности определения наличия (проскока) жидкости в трубопроводах с различными диаметрами и толщинами стенок при их заполнении жидкой средой при нормальном и избыточном давлениях, когда не вся внутренняя поверхность трубопровода в заданной зоне контроля соприкасается с жидкостью.

От известного способа предложенный отличается тем, что в точках ввода, расположенных оппозитно, на диаметрально противоположных сторонах внешней поверхности трубопровода в плоскости поперечного горизонтального сечения периодически и синфазно возбуждают первую и вторую (нормальную или поперечную) УЗ волны, которые распространяются в стенке вдоль трубопровода, испытывая затухание в зависимости от присутствия жидкой среды на внутренней поверхности стенки трубопровода, принимают первую и вторую УЗ волны в точке приема, равноудаленной от точек возбуждения первой и второй УЗ волн и лежащей в пределах угла раскрытия на уровне 0,1 диаграммы направленности первой и второй УЗ волн, суммируют в точке приема амплитудные значения первой и второй УЗ волн, измеряют и выделяют в определенном интервале времени суммарную амплитуду двух УЗ волн, преобразуют эту амплитуду в постоянноe напряжение, которое сравнивают с заданным постоянным напряжением, соответствующим определенному квалифицированному значению сплошности жидкой среды на внутренней поверхности стенки трубопровода и по разности постоянных напряжений формируют и запоминают в каждом периоде сигнал, по которому судят о наличии (проскоке) жидкости в контролируемой зоне трубопровода.

Благодаря этим отличительным операциям способа реализуется возможность контроля проскока жидкости в контролируемой зоне трубопровода при частичном соприкосновении жидкости с внутренней поверхностью стенки трубопровода. Техническим результатом этого является расширение области контроля параметров различных жидких сред, находящихся под нормальным или избыточным давлениях в промышленных резервуарах и трубопроводах, а также повышение надежности и точности их контроля.

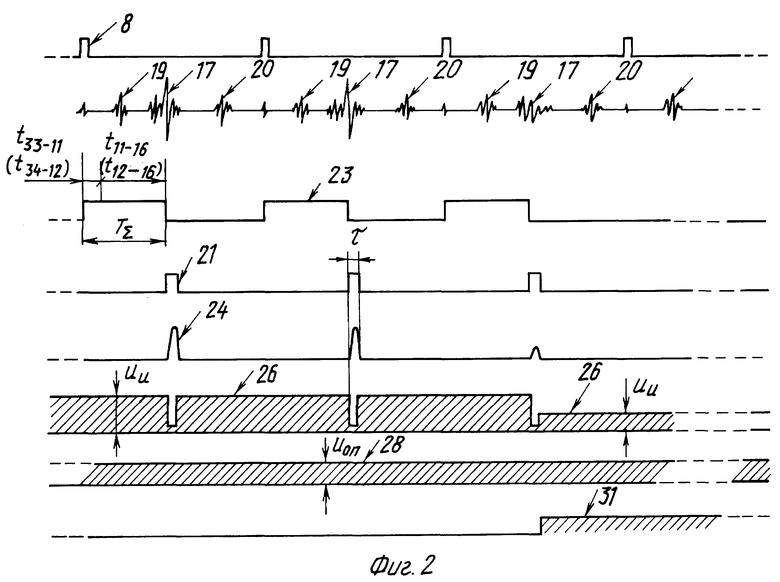

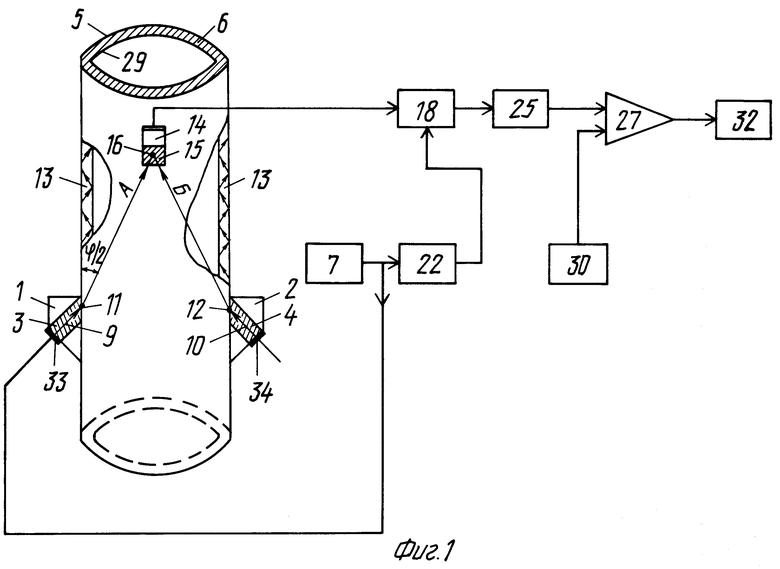

На фиг. 1 представлена функциональная схема устройства одной из реализаций предложенного способа; на фиг. 2 представлена импульсно-потенциальная диаграмма, поясняющая работу устройства, реализующего предложенный способ.

Устройство содержит два акустических излучателя 1,2 с прямоугольными поршневыми волноводами 3,4, устанавливаемыми на диаметрально противоположных сторонах трубопровода 6 на его внешней поверхности 5 в плоскости его поперечного горизонтального сечения; акустический приемник 14 с прямоугольным поршневым волноводом 15, устанавливаемый на внешней поверхности 5 трубопровода 6 на равных расстояниях относительно акустических излучателей 1,2; генератор 7, выходом соединенный с акустическими излучателями 1,2; последовательно соединенные акустический приемник 14, усилитель 18 (первым входом), пиковый детектор 25, компаратор 27 (первым входом), индикационный блок 32; селектор 22, соединенный входом с выходом генератора 7, а выходом с вторым входом усилителя 18; источник опорного напряжения 30, выход которого соединен с вторым входом компаратора 27; трубопровод 6 с внутренней 29 и внешней 5 поверхностями стенки.

Работа устройства осуществляется следующим образом.

Наклонные акустические излучатели 1,2 с прямоугольными поршневыми волноводами 3,4 устанавливают на внешней поверхности 5 стенки трубопровода 6 на диаметрально противоположных сторонах в плоскости поперечного горизонтального сечения трубопровода 6. С помощью генератора 7 периодически возбуждают первую 9 и вторую 10 продольную УЗ волны, которые синфазно вводят в стенку трубопровода в точках 11, 12. На границе раздела волновод-стенка продольные УЗ волны трансформируются в нормальные или поперечные УЗ волны 13, которые распространяются в стенке трубопровода 6.

Акустический приемник 14 с идентичным волноводом 15 устанавливают на внешней поверхности стенки трубопровода в точке приема 16 на равных расстояниях относительно точек ввода 11, 12 первой и второй УЗ волн.

Угол раскрытия φ диаграммы направленности акустических излучателей 1, 2 выбирают таким, чтобы крайние УЗ лучи А, Б, соответствующие уровню 0,1 основного лепестка диаграммы направленности попадали в зону приема акустического приемника 14.

Акустический приемник 14 суммирует УЗ колебания первой и второй УЗ волн и преобразует их в эквивалентный электрический сигнал 17 (фиг. 2). Электрический сигнал 17 с выхода акустического приемника 14 направляют на первый вход усилителя 18. Помимо информационного сигнала 17 с выхода акустического приемника 14 на вход усилителя 18 поступают сигналы других типов волн, также распространяющихся в стенке со своими амплитудами 19, 20 (фиг. 2) и скоростями. При попадании жидкости на внутреннюю поверхность 29 трубопровода, суммарная амплитуда сигнала 17 резко уменьшается. Изменение суммарной амплитуды является информационным признаком наличия жидкости в трубопроводе. Для выделения суммарной амплитуды 17 и подавления помех в виде других типов волн формируют строб-импульс 21 (фиг. 2) который направляют на второй вход усилителя 18. Формирование строб-импульса 21 осуществляют по импульсу 8 (фиг. 2) на выходе генератора 7. С этой целью импульс 8 направляют на вход селектора 22. В селекторе 22 вырабатывают импульс 23 (фиг. 2), длительность которого равна суммарному времени TΣ распространения одной из продольных УЗ волн 9 или 10 в волноводах 3 или 4, соответствующих акустических излучателей 1, 2 t33-11, t34-12 и времени распространения первой или второй (нормальной или поперечной) УЗ волн 13 от точек ввода 11 или 12 до точки приема 16 t11-16, t12-16 (фиг. 2).

По заднему фронту импульса 23 (фиг. 2) формируют на выходе селектора 22 строб-импульс 21 (фиг. 2) необходимой длительности τ. Выделенный по времени в результате стробирования на выходе усилителя 18 импульсный сигнал 24 (фиг. 2) по амплитуде пропорционален входному информационному сигналу 17 (фиг. 2). Импульсный сигнал 24 подают на вход пикового детектора 25, в котором осуществляют преобразование амплитуды сигнала 24 в постоянное напряжение Uu 26 (фиг. 2). Напряжение Uu 26 направляют на первый вход компаратора 27. На второй вход компаратора 27 подают опорное напряжение Uоп 28 (фиг. 2), уровень которого пропорционален квалификационному значению сплошности жидкой среды на внутренней поверхности 29 трубопровода 6. Опорное напряжение Uоп 28 задают на выходе источника опорного напряжения 30 и направляют на второй вход компаратора 27. В компараторе 27 осуществляют сравнение в каждом периоде двух постоянных напряжений Uu 26 и Uоп 28, и в случае разности напряжений Uоп 28 и Uu 26 вырабатывают на выходе импульсный сигнал 31 (фиг. 2). По сигналу 31 (фиг. 2) судят о присутствии жидкой среды в зоне трубопровода 6, находящейся между акустическими излучателями 1, 2 и акустическим приемником 14. Импульсный сигнал 31 с выхода компаратора 27 подают на вход блока 32 для запоминания и индикации.

Предложенное изобретение является новым, так как оно не известно из предшествующего уровня техники, относящейся к определению уровня или наличия жидких сред, находящихся в резервуарах и трубопроводах, и использует неизвестный способ, заключающийся в том, что в точках ввода, расположенных на внешней поверхности на диаметрально противоположных сторонах в плоскости поперечного, горизонтального сечения трубопровода, периодически и синфазно возбуждают первую и вторую (нормальную или поперечную) УЗ волны, которые распространяются в стенке вдоль трубопровода, испытывая затухание в зависимости от присутствия жидкой среды на внутренней поверхности стенки трубопровода, принимают первую и вторую УЗ волны в точке приема равноудаленной от точек возбуждения первой и второй УЗ волн и лежащей в пределах угла раскрытия на уровне 0,1 диаграммы направленности первой и второй УЗ волн, суммируют в точке приема амплитудные значения первой и второй УЗ волн, измеряют и выделяют в определенном интервале времени суммарную амплитуду двух УЗ волн, преобразуют эту амплитуду в постоянном напряжение, которое сравнивают с заданным постоянным напряжением, соответствующим определенному квалификационному значению сплошности жидкой среды на внутренней поверхности стенки трубопровода, и по разности постоянных напряжений формируют и запоминают в каждом периоде сигнал, по которому судят о наличии (проскоке) жидкости в контролируемой зоне трубопровода.

Предложенное изобретение имеет изобретательский уровень, так как оно использует неизвестный способ, повышающий надежность и точность определения наличия (проскока) жидкости в трубопроводе с различными диаметрами и толщинами стенок при их заполнении жидкой средой как при нормальном, так и избыточном давлениях, в случае когда не вся внутренняя поверхность трубопровода в контролируемой зоне соприкасается с жидкостью.

Предложенное изобретение применимо в промышленности при контроле уровня и проскока жидких и газожидкостных сред, в том числе агрессивных (жидкий хлор, жидкий аммиак и др.), находящихся в закрытых резервуарах и трубопровода при нормальном и избыточном давлениях в них.

Список литературы

1. Бражников Н.И. и др. Новый метод бесконтактной ультразвуковой уровнеметрии жидкостей. Материалы семинара "Современные методы и приборы автоматического контроля и регулирования технологических процессов". Общество "Знание" РСФСР МД НТП им. Ф.Э. Дзержинского, М., 1988 г.

2. А.с. СССР N 1471078 A1, G 01 F 23/28, БИ N 13, 1989 г.

Изобретение используется в технике контроля уровня и наличия жидких сред в технологических резервуарах и трубопроводах различных объектов металлургической, химической, нефтеперерабатывающей и других отраслей промышленности. Для ультразвукового контроля наличия жидкости в трубопроводе синфазно возбуждают две ультразвуковые (УЗ) волны (нормальные или поперечные) в точках ввода, оппозитно лежащих на внешней поверхности на диаметрально противоположных сторонах в плоскости горизонтального поперечного сечения трубопровода. Осуществляют прием в точке, равноудаленной от точек возбуждения первой и второй УЗ волн и лежащей на внешней поверхности трубопровода в пределах угла раскрытия на уровне 0,1 диаграммы направленности каждой излученной УЗ волны, суммирование амплитудных значений первой и второй УЗ волн. Измеряют суммарную амплитуду двух УЗ волн, выделяют ее в определенном интервале времени и преобразовывают в постоянное напряжение. Сравнивают напряжение с заданным постоянным напряжением, соответствующим определенному значению сплошности жидкой среды на внутренней поверхности стенки трубопровода. Формируют по результатам сравнения разностный сигнал, по которому судят о наличии жидкости в контролируемой зоне трубопровода. Повышена надежность и точность измерения. 2 з.п. ф-лы, 2 ил.

| Н.И.БРАЖНИКОВ и др | |||

| Новый метод бесконтактной ультразвуковой уровнеметрии жидкостей | |||

| Общество "Знание", РСФСР МДНТП | |||

| - М., 1998, с.46-56 | |||

| Способ контроля уровня сред в резервуаре | 1986 |

|

SU1471078A1 |

| Устройство для контроля уровня жидкихСРЕд | 1975 |

|

SU798492A1 |

| US 4248087 A, 03.02.1981. | |||

Авторы

Даты

2000-09-20—Публикация

1998-11-03—Подача