Изобретение относится к контактной сварке пачкой дозированных импульсов и может быть использовано в сварочных машинах большой мощности с высокой производительностью.

Существуют сварочные машины конденсаторного типа, состоящие из конденсатора, трансформатора и зарядного и разрядного коммутирующих элементов, подключающих конденсатор попеременно к источнику питания и трансформатору.

В таких машинах мощность ограничена энергией, запасенной в конденсаторе, а производительность снижается в связи с необходимостью заряжать конденсатор перед каждым циклом сварки.

Известно устройство, состоящее из двух цепей питания сварочного трансформатора, каждая из которых снабжена конденсаторной батареей, зарядным и разрядным тиристорами, двумя трансформаторами, вторичные обмотки которых через узлы задержки и пороговые элементы соединены с управляющими электродами разрядных тиристоров 1.

Наличие двух цепей питания сварочного трансформатора усложняет машину и снижает ее безотказность в работе. Кроме того, схема машины не обеспечивает полного использования в импульсе сварочного тока энергии конденсаторных батарей.

Целью изобретения является повышение к.п.д. и надежности в работе и упрощение конструкции.

Эта цель достигается тем, что машина для контактной сварки содержит одну конденсаторную батарею, включенную последовательно с первичной обмоткой сварочного трансформатора в диагональ ти- ристорного моста, и элементы управления.

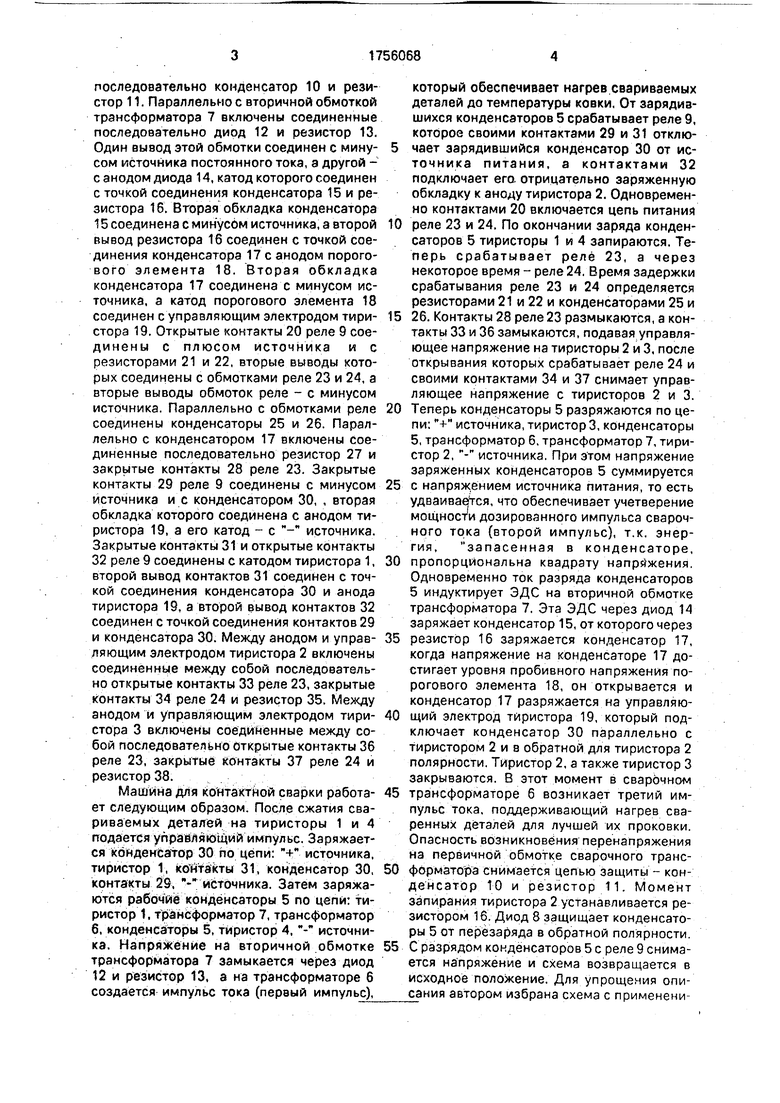

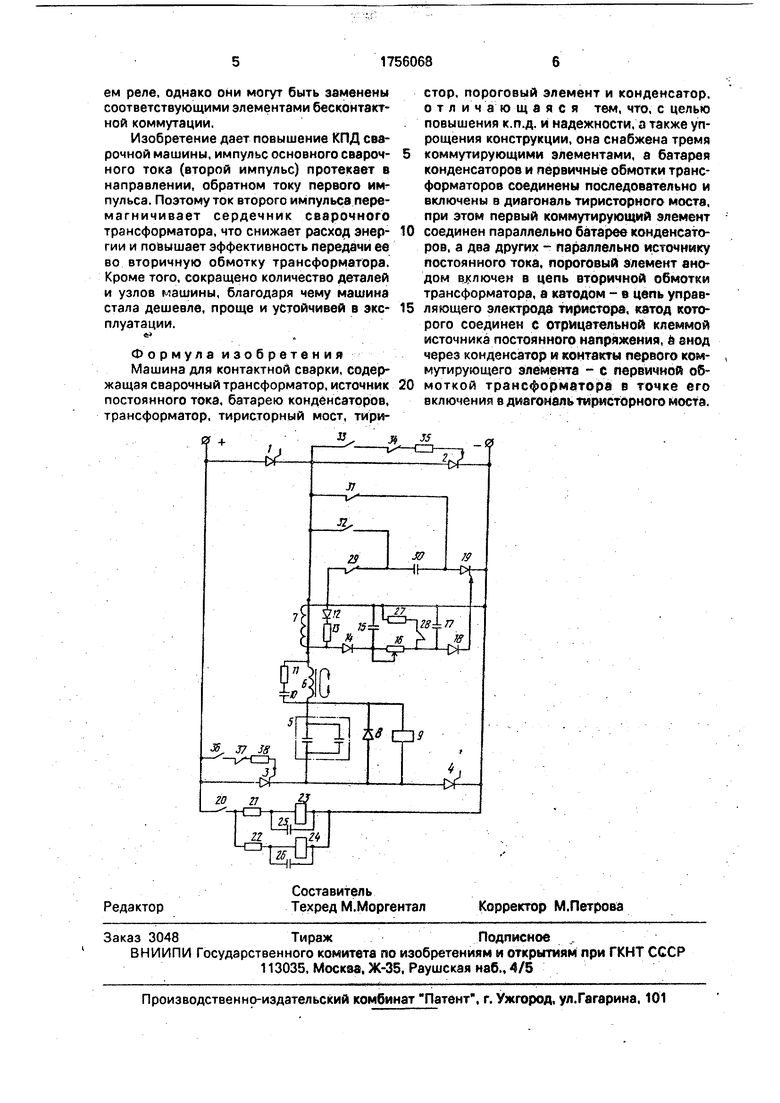

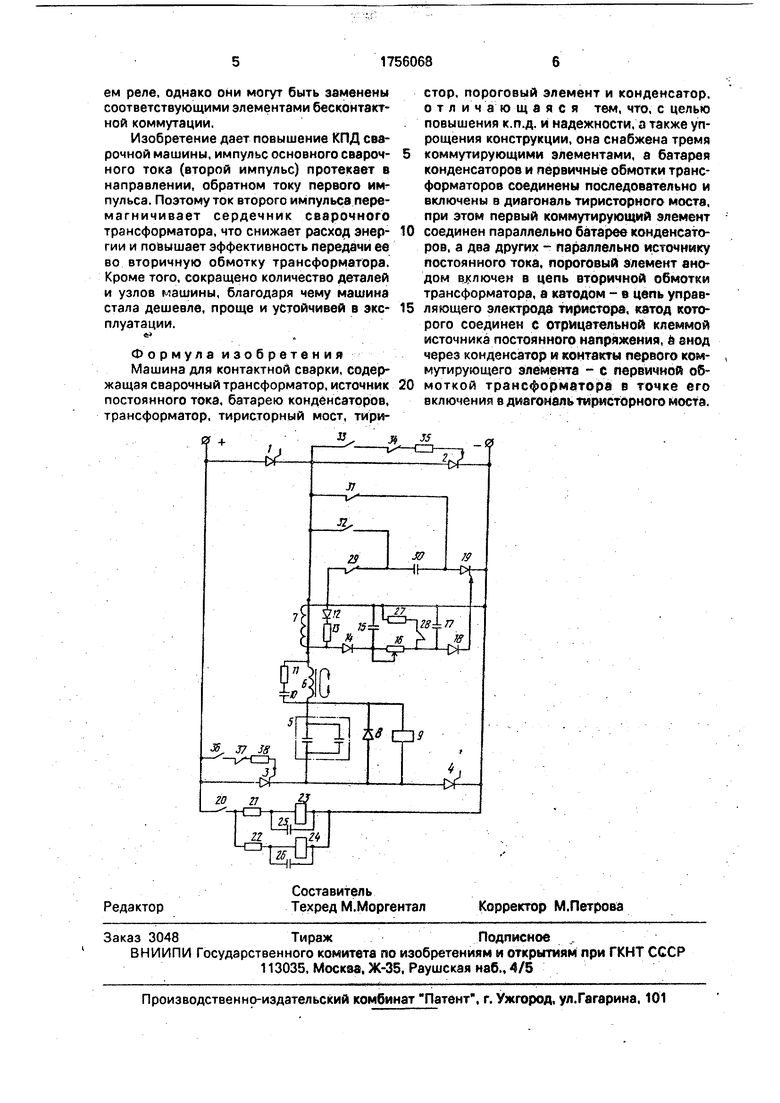

На чертеже приведена принципиальная схема машины для контактной сварки.

Она состоит из моста на тиристорах 1, 2, 3, 4, в диагональ которого включены соединенные между собой последовательно батарея конденсаторов 5, сварочный трансформатор 6 и трансформатор 7. Параллельно с конденсаторами 5 включен диод 8, а также обмотка реле 9, параллельно с первичной обмоткой трансформатора 6 включены соединенные между собой

ч ел о о о

00

последовательно конденсатор 10 и резистор 11. Параллельное вторичной обмоткой трансформатора 7 включены соединенные последовательно диод 12 и резистор 13. Один вывод этой обмотки соединен с минусом источника постоянного тока, а другой - с анодом диода 14, катод которого соединен сточкой соединения конденсатора 15 и резистора 16. Вторая обкладка конденсатора 15 соединена с минусом источника, а второй вывод резистора 16 соединен с точкой соединения конденсатора 17с анодом порогового элемента 18. Вторая обкладка конденсатора 17 соединена с минусом источника, а катод порогового элемента 18 соединен с управляющим электродом тиристора 19. Открытые контакты 20 реле 9 соединены с плюсом источника и с резисторами 21 и 22, вторые выводы которых соединены с обмотками реле 23 и 24, а вторые выводы обмоток реле - с минусом источника. Параллельно с обмотками реле соединены конденсаторы 25 и 26. Параллельно с конденсатором 17 включены соединенные последовательно резистор 27 и закрытые контакты 28 реле 23. Закрытые контакты 29 реле 9 соединены с минусом источника и с конденсатором 30, , вторая обкладка которого соединена с анодом тиристора 19, а его катод - с - источника. Закрытые контакты 31 и открытые контакты 32 реле 9 соединены с катодом тиристора 1, второй вывод контактов 31 соединен с точкой соединения конденсатора 30 и анода тиристора 19, а второй вывод контактов 32 соединен с точкой соединения контактов 29 и конденсатора 30. Между анодом и управляющим электродом тиристора 2 включены соединенные между собой последовательно открытые контакты 33 реле 23, закрытые контакты 34 реле 24 и резистор 35. Между анодом и управляющим электродом тиристора 3 включены соединенные между собой последовательно Открытые контакты 36 реле 23, закрытые контакты 37 реле 24 и резистор 38.

Машина для контактной сварки работает следующим образом. После сжатия свариваемых деталей на тиристоры 1 и 4 подается управляющий импульс. Заряжается конденсатор 30 по цепи: + источника, тиристор 1, контакты 31, конденсатор 30, контакты 29, - источника. Затем заряжаются рабочие конденсаторы 5 по цепи: тиристор 1, трансформатор 7, трансформатор 6, конденсаторы 5, тиристор 4,- источника. Напряжение на вторичной обмотке трансформатора 7 замыкается через диод 12 и резистор 13, а на трансформаторе 6 создается импульс тока (первый импульс),

который обеспечивает нагрев свариваемых деталей до температуры ковки, От зарядившихся конденсаторов 5 срабатывает реле 9, которое своими контактами 29 и 31 отключает зарядившийся конденсатор 30 от источника питания, а контактами 32 подключает его отрицательно заряженную обкладку к аноду тиристора 2. Одновременно контактами 20 включается цепь питания

0 реле 23 и 24. По окончании заряда конденсаторов 5 тиристоры 1 и 4 запираются. Теперь срабатывает реле 23, а через некоторое время - реле 24. Время задержки срабатывания реле 23 и 24 определяется резисторами 21 и 22 и конденсаторами 25 и

5 26. Контакты 28 реле 23 размыкаются, а контакты 33 и 36 замыкаются, подавая управляющее напряжение на тиристоры 2 и 3, после открывания которых срабатывает реле 24 и своими контактами 34 и 37 снимает управляющее напряжение с тиристоров 2 и 3.

0 Теперь конденсаторы 5 разряжаются по цепи: + источника, тиристор3, конденсаторы 5, трансформатор 6, трансформатор 7, тиристор 2, - источника. При этом напряжение заряженных конденсаторов 5 суммируется

5 с напряжением источника питания, то есть удваиваемся, что обеспечивает учетверение мощности дозированного импульса сварочного тока (второй импульс), т.к. энергия, запасенная в конденсаторе,

0 пропорциональна квадрату напряжения. Одновременно ток разряда конденсаторов 5 индуктирует ЭДС на вторичной обмотке трансформатора 7. Эта ЭДС через диод 14 заряжает конденсатор 15, от которого через

5 резистор 16 заряжается конденсатор 17, когда напряжение на конденсаторе 17 достигает уровня пробивного напряжения порогового элемента 18, он открывается и конденсатор 17 разряжается на управляю0 щий электрод тиристора 19, который подключает конденсатор 30 параллельно с тиристором 2 и в обратной для тиристора 2 полярности. Тиристор 2, а также тиристор 3 закрываются. В этот момент в сварочном

5 трансформаторе 6 возникает третий импульс тока, поддерживающий нагрев сваренных деталей для лучшей их проковки. Опасность возникновения перенапряжения на первичной обмотке сварочного транс0 форматора снимается цепью защиты - конденсатор 10 и резистор 11. Момент запирания тиристора 2 устанавливается резистором 16. Диод 8 защищает конденсаторы 5 от перезаряда в обратной полярности

5 С разрядом конденсаторов 5 с реле 9 снимается напряжение и схема возвращается в исходное положение. Для упрощения описания автором избрана схема с применением реле, однако они могут быть заменены соответствующими элементами бесконтактной коммутации.

Изобретение дает повышение КПД сварочной машины, импульс основного сварочного тока (второй импульс) протекает в направлении, обратном току первого импульса. Поэтому ток второго импульса пере- магничивает сердечник сварочного трансформатора, что снижает расход энергии и повышает эффективность передачи ее во вторичную обмотку трансформатора. Кроме того, сокращено количество деталей и узлов машины, благодаря чему машина стала дешевле, проще и устойчивей в эксплуатации.

Формула изобретения Машина для контактной сварки, содержащая сварочный трансформатор, источник постоянного тока, батарею конденсаторов, трансформатор, тиристорный мост, тирил

&

% +

стор, пороговый элемент и конденсатор, отличающаяся тем, что, с целью повышения к.п.д. и надежности, а также упрощения конструкции, она снабжена тремя

коммутирующими элементами, а батарея конденсаторов и первичные обмотки трансформаторов соединены последовательно и включены в диагональ тиристорного моста, при этом первый коммутирующий элемент

соединен параллельно батарее конденсаторов, а два других - параллельно источнику постоянного тока, пороговый элемент анодом вхлючен в цепь вторичной обмотки трансформатора, в катодом - в цепь управляющего электрода тиристора, катод которого соединен с отрицательной клеммой источника постоянного напряжения, а анод через конденсатор и контакты первого коммутирующего элемента - с первичной обмоткой трансформатора в точке его включения в диагональ тиристорного моста.

-0

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для контактной сварки | 1984 |

|

SU1186433A1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ | 1970 |

|

SU263779A1 |

| Двухпозиционное реле уровня | 1977 |

|

SU614333A1 |

| Устройство для возбуждения и стабилизации сварочной дуги переменного тока | 1990 |

|

SU1719167A1 |

| Сигнализатор уровня сыпучих материалов | 1987 |

|

SU1597581A1 |

| Устройство для предпусковой защиты трехфазного электродвигателя от обрыва цепи обмоток и пробоя изоляции на корпус | 1981 |

|

SU995193A1 |

| Источник питания для импульсно-дуговой сварки | 1991 |

|

SU1816591A1 |

| Конденсаторная машина для контактной сварки | 1983 |

|

SU1199534A1 |

| ТИРИСТОРНОЕ РЕЛЕ ВРЕМЕНИ | 1973 |

|

SU386479A1 |

| Точечная конденсаторная машина | 1968 |

|

SU263778A1 |

Использование: в контактной сварке пачкой дозированных импульсоё тока. Сущность изобретения; машина состоит из ти- ристорного моста, в диагональ которого включены соединенные последовательно сварный трансформатор и батарея конденсаторов, а также из элементов управления, задержки и порогового элемента. 1 ил.

-t 1 Ф du 3--5А

&-

| Машина для контактной сварки | 1984 |

|

SU1186433A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-08-23—Публикация

1990-04-04—Подача