Изобретение относится к бурению и может быть использовано для замены вышедших из строя задвижек под давлением.

Известно приспособление для смены задвижек под давлением, содержащее направляющие винты с узлом крепления к фонтанной арматуре в виде разъемного фланца, опорную плиту, размещенную на направляющих винтах с возможностью ее поступательного перемещения вдоль оси сменяемой задвижки, размещенный в центральном осевом канале опорной плиты полый шток с закрепленным на нем пакером и установленным внутри полого штока приводным валом.

Данное приспособление не позволяет производить замену задвижек, установленных в труднодоступных местах, не обеспечивает увеличение глубины посадки пакера без увеличения осевых габаритов конструкции.

Цель изобретения - повышение надежности в работе устройства за счет обеспече- ния возможности замены задвижек различных типоразмеров, установленных в труднодоступных местах.

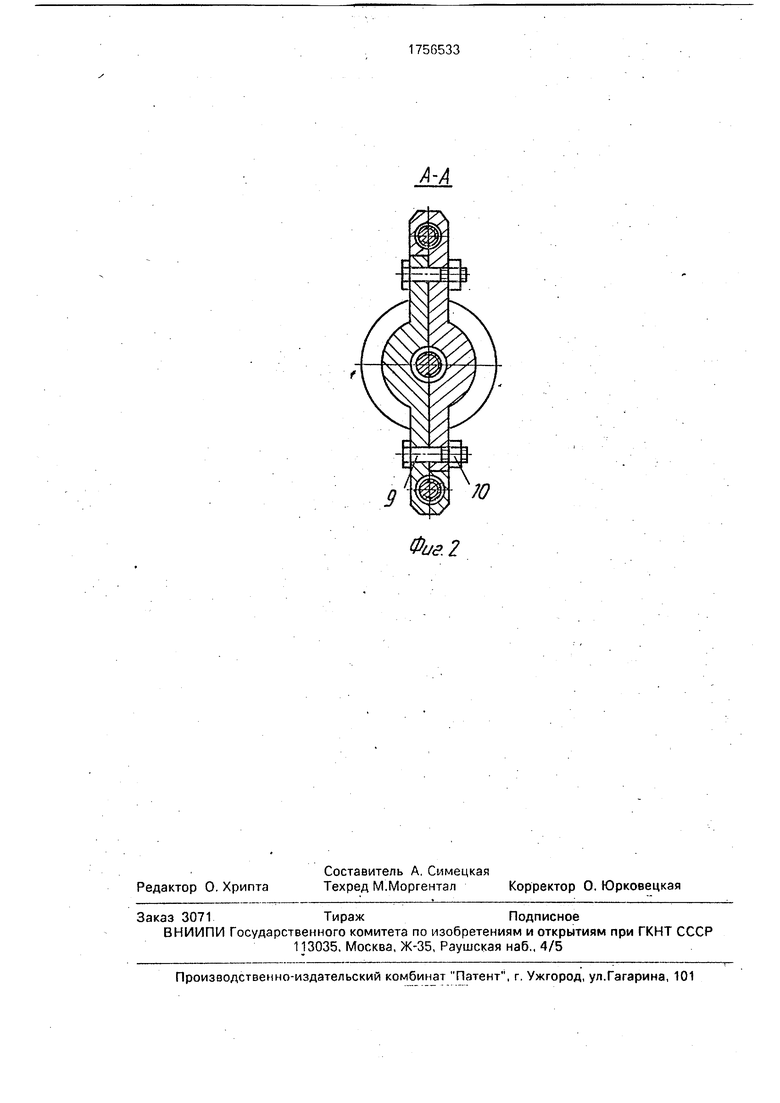

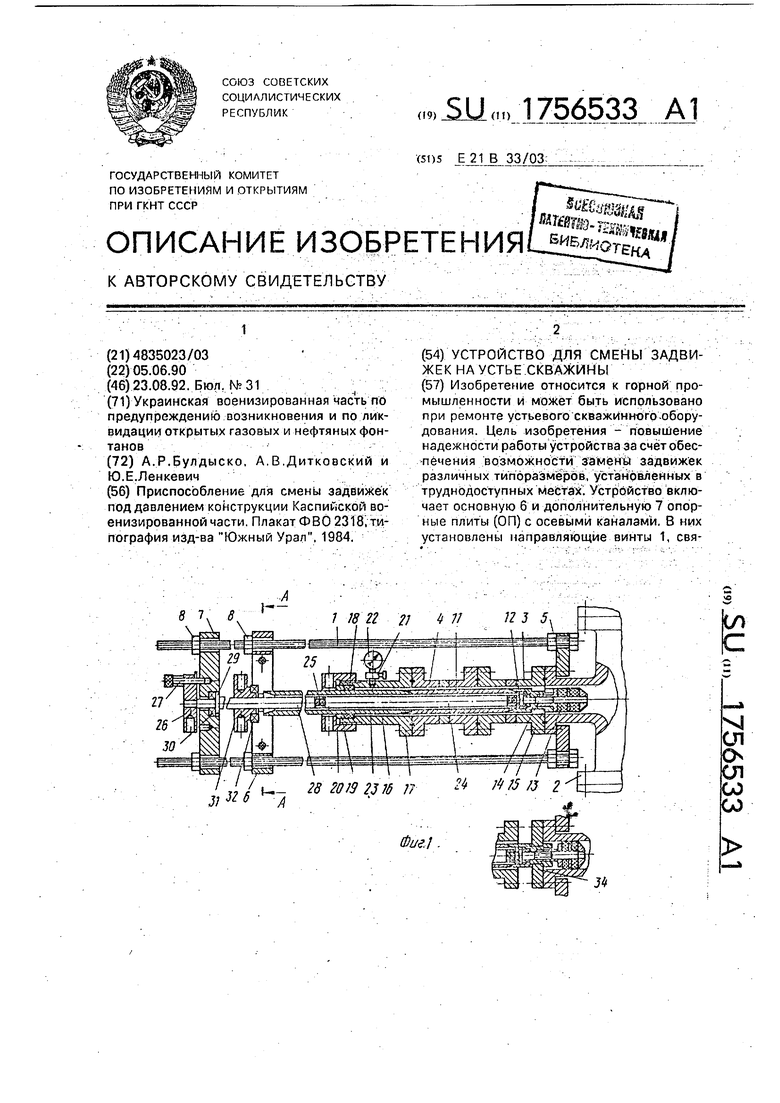

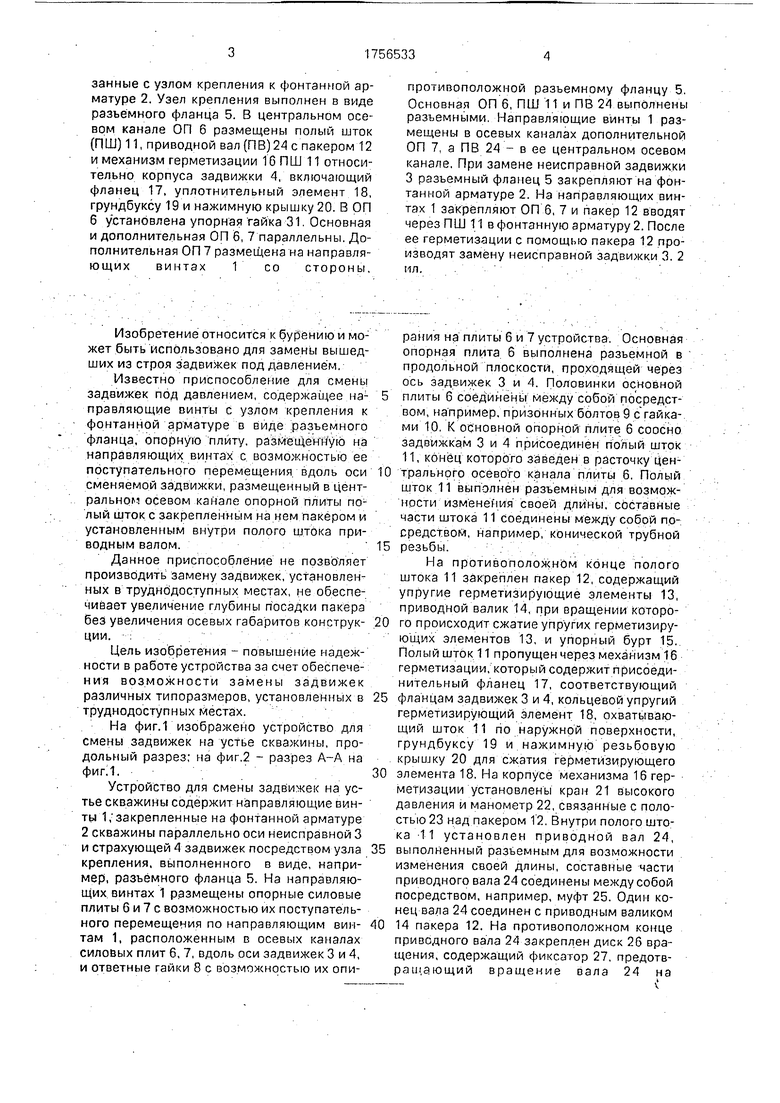

На фиг.1 изображено устройство для смены задвижек на устье скважины, продольный разрез; на фиг.2 - разрез А-А на фиг.1.

Устройство для смены задвижек на устье скважины содержит направляющие винты 1, закрепленные на фонтанной арматуре 2 скважины параллельно оси неисправной 3 и страхующей 4 задвижек посредством узла крепления, выполненного в виде, например, разъемного фланца 5. На направляющих винтах 1 размещены опорные силовые плиты б и 7 с возможностью их поступательного перемещения по направляющим винтам 1, расположенным в осевых каналах силовых плит б, 7, вдоль оси задвижек 3 и 4, и ответные гайки 8 с возможностью их опирания на плиты 6 и 7 устройства. Основная опорная плита б выполнена разъемной в продольной плоскости, проходящей через ось задвижек 3 и 4. Половинки основной плиты 6 соединены между собой посредством, например, призонных болтов 9 с гайками 10. К основной опорной плите 6 соосно задвижкам 3 и 4 присоединен полый шток 11, конец которого заведен в расточку центрального осевого канала плиты б. Полый шток 11 выполнен разъемным для возможности изменения своей длины, составные части штока 11 соединены между собой посредством, например, конической трубной

резьбы.

На противоположном конце полого штока 11 закреплен пакер 12, содержащий упругие герметизирующие элементы 13, приводной валик 14, при вращении которого происходит сжатие упругих герметизирующих элементов 13, и упорный бурт 15. Полый шток 11 пропущен через механизм 16 герметизации, который содержит присоединительный фланец 17, соответствующий

фланцам задвижек 3 и 4, кольцевой упругий герметизирующий элемент 18, охватывающий шток 11 по наружной поверхности, грундбуксу 19 и нажимную резьбовую крышку 20 для сжатия герметизирующего

элемента 18. На корпусе механизма 16 герметизации установлены кран 21 высокого давления и манометр 22, связанные с полостью 23 над пакером 12. Внутри полого штока 11 установлен приводной вал 24,

выполненный разъемным для возможности изменения своей длины, составные части приводного вала 24 соединены между собой посредством, например, муфт 25. Один конец вала 24 соединен с приводным валиком

14 пакера 12. На противоположном конце приводного вала 24 закреплен диск 26 вращения, содержащий фиксатор 27, предотвращающий вращение вала 24 на

определенных этапах работы устройства. Последняя составная часть приводного вала 24 выполнена в виде винта 28, содержащего упорный бурт 29, опирающийся через упорный подшипник 30 на дополнительную опорную силовую плиту 7, в которой выполнены отверстия под фиксатор 27. На винте 28 установлена ответная упорная ходовая гайка 31с возможностью опирания ее торца через упорный подшипник 32 на основную опорную плиту 6 в направлении пакера 12. В нажимной крышке 20, в диске вращения 26 и упорной гайке 31 выполнены радиальные отверстия для рычага 33 (не показан) ручного вращения. Устройство также снабжено страховочным фланцем 34. соответствующим фланцам неисправной 3 и страхующей 4 задвижек, и выполненным с возможностью его взаимодействия с упорным буртом 15 пакера 12

Смена неисправной задвижки 3 производится следующим образом

Направляющие винты 1 посредством разъемного фланца 5 закрепляют на фонтанной арматуре 2 эксплуатационной скважины параллельно оси неисправной 3 и страхующей А задвижек Пакер 12, находящийся в исходном состоянии, соединяют с первой составной частью полого штока 11 и вставляют в проходной канал страхующей задвижки 4 до шибера Механизм 16 герметизации надевают на шток 11 и присоединяют фланцем 17 через уплотнительную металлическую прокладку к фланцу страхующей задвижки 4 посредством крепежных элементов. Рычагом 33 ручного вращения, вставляемым в радиальные отверстия нажимной крышки 20, вращают последнюю в направлении сжатия грундбуксой 19 упругого герметизирующего элемента 18, который обжимает шток 11 по наружной поверхности и герметизирует его относительно корпуса задвижки 4 от давления скважины, Затем производят наращивание длины полого штока 11 до необходимой величины, определяемой глубиной посадки пакера 12 и длиной направляющих винтов 1, путем присоединения к штоку 11 его дополнительных составных частей. После этого на направляющих винтах 1 устанавливают основную опорную силовую плиту 6, соединяют ее с концом полого штока 11 и поджимают гайками 8 в направлении пакера 12. Затем внутрь полого штока 11 через центральный осевой канал опорной плиты 6 заводят винт 28 приводного вала 24 с размещенными на нем упорной ходовой гайкой 31 и упорным подшипником 32. Далее на направляющих винтах 1 устанавливают дополнительную опорную силовую плиту

7 с упорным подшипником 30, и после упи- рания через него упорного бурта 29 винта 28 в силовую плиту 7 последнюю поджимают гайками 8 в направлении пакера 12. При 5 эгом ходовая гайка 31 опирается торцом через упорный подшипник 32 на основную опорную плиту 6. На хвостовике винта 28 закрепляют диск 26 вращения, фиксатор 27 которого заводят в ответное отверстие до0 полнительной опорной плиты 7. После этого открывают неисправную 3 и страхующую 4 задвижки. При этом давление скважины поступает в полость 23 над пакером 12 и создает усилие на шток 11,воспринимаемое в

5 данный момент основной опорной плитой 6 и передаваемое посредством гаек 8 на направляющие винты 1, закрепленные на фонтанной арматуре 2 скважины. Далее производят подачу пакера 12 в скважину по

0 проходному каналу задвижек 3 и 4 путем ручного вращения ходовой гайки 31 рычагом 33, вставляемым в ее радиальные отверстия. При этом гайка 31, свинчиваясь по резьбе винта 28.зафиксированного от пере5 мещения посредством упорного бурта 29 и от вращения фиксатором 27 диска вращения 26, опирается своим торцом через упорный подшипник 32 на основную опорную силовую плиту 6 и поступательно перемеща0 ет последнюю и связанные с ней полый шток 11 с пакером 12 в направлении места распакеровки, расположенного в проходном канале отводов тройников, крестовин, трубных головок фонтанных арматур сква5 жин или в проходном канале насосно-комп- рессорных труб. В процессе перемещения основной опорной плиты 6 ее постоянно фиксируют от обратного хода путем подвин- чивания гаек 8 к плите 6.

0 Предлагаемая конструкция позволяет

увеличить глубину подачи пакера 12 в скважину при наличии двух и более задвижек без увеличения длины направляющих винтов 1. Для увеличения глубины подачи паке5 ра 12 в скважину известными конструкциями устройств необходимы удлиненные направляющие винты 1, что уменьшает жесткость конструкции вследствие большого вылета опорной силовой пли0 ты, создает неудобства в работе с устройством при вертикальном расположении задвижек, и не обеспечивает возможности замены задвижек, расположенных в труднодоступных местах, в результате чего

5 снижается надежность устройства.

Увеличение глубины подачи пакера 12 производится путем наращивания длины полого штока 11вследующим образом,

Отпускают и отвинчивают гайки 8, под- жимающие дополнительную опорную плиту

7. Снимают последнюю, винт 28 с ходовой гайкой 31, подшипниками 30 и 32 и диском вращения 26. Затем внутрь полого штока 11 через центральный осевой канал опорной плиты 6 заводят приводной вал 24 необходимой длины, составные части которого соединены между собой муфтами 25, и соединяют его с приводным вэгиком 14 па- кера 12. На резьбовой конец винта 28 с размещенными на нем гайкой 31 и подшипником 32 надевают дополнительную составную часть полого штока 11 необходимой длины. После этого винт 28 соединяют с приводным валом 24 посредством муфты 25, Далее на направляющих винтах 1 устанавливают дополнительную опорную плиту 7 с подшипником 30 и поджимают ее гайками 8 в направлении пакера 12. Отпускают гайки 8, поджимающие основную опорную плиту 6, при этом она разгружается от действующего на шток 11 усилия, создаваемого давлением скважины. Это усилие передается через приводной валик 14 пакера 12, приводной вап 24, упорный бурт 29 винта 28 на дополнительную опорную плиту 7, которая зафиксирована на направляющих винтах 1 гайками 8 Затем отвинчивают гайки 10 и вынимают призон- ные болты 9, скрепляющие половинки основной плиты 6 Последние разводят, при этом освобождается торец полого штока 11, к которому присоединяют его дополнительную составную часть удлиняя тем самым шток 11, Соединяют и скрепляют половинки Основной опорной плиты 6 призонными болтами 9 с гайками 10 соединяют плиту 6 с концом полого штока 11 и производят дальнейшую подачу пакера 12 к месту рас- пакеровки описанным выше способом При необходимости наращивание длины полого штока 11 повторяют

По достижении пакером 12 места распа- керовки приводной вал 24 соединяют с приводным валиком 14 пакера 12, нарастив при необходимости длину приводного вала 24 дополнительными составными частями последнего. Выводят фиксатор 27 из отверстия дополнительной опорной плиты 7, и рычагом 38 ручного вращения, вставляемым в радиальные отверстия диска 26 вращения, вращают последний. Это вращение передается посредством приводного вала 24 приводному валику 14 пакера 12, при этом упругие герметизирующие элементы 13 пакера 12 сжимаются и герметизируют проходной канал манифольда В дальнейшем

открывают кран 21 высокого давпения, установленный на корпусе механизма 16 герметизации, и сбрасывают давление в полости 23 над пакером 12. При этом по показаниям

манометра 22 проверяют герметичность па- керовки, В случае негерметичности довора- чивают диск 26 вращения до полной герметизации После этого раскрепляют фланцевое соединение неисправной задвижки Зс фонтанной арматурой 2. Задвижки 3 и 4 с механизмом 16 герметизации отодвигают от разъема, предварительно отпустив нажимную резьбовую крышку 20. Затем на освободившийся фланец фонтанной

арматуры 2 устанавливают страховочный фланец 34 и поджимают его посредством крепежных элементов до упирания фланца 34 в упорный бурт 15 пакера. При этом усилие, действующее на пакер 12 от давления скважины, воспринимается страховочным фланцем 34 Так как пакер 12 зафиксирован фланцем 34, остальные части устройства с неисправной 3 и страхующей 4 задвижками демонтируются Монтаж новой

задвижки производится в обратном порядке

Формула изобретения Устройство для смены задвижек на устье скважины, содержащее опорную плиту с

осевыми каналам, связанный с ней направляющими винтами узел крепления к фонтанной арматуре в виде разъемного фланца, размещенный в центральном осевом канале опорной плиты полый шток с устаиовленным внутри него пакером с приводным валом, механизм герметизации штока относительно корпуса задвижки с фланцем, уплотнительным элементом, грундбуксой, нажимной крышкой и установленная в опор |ой плите упорная ойка, отличающее- с я тем, что, с целью повышения надежности в работе устройства путем обеспечения возможности замены задвижек различных типоразмеров, установленных в труднодоступных местах, оно снабжено дополнительной опорной плитой с осевыми каналами, установленной параллельно основной плите на направляющих винтах со стороны, противоположной разъемному

фланцу, причем основная опорная плита в продольной плоскости, шток и приводной вал в поперечной выполнены разъемными, направляющие винты размещены в осевых каналах дополнительной опорной плиты, а

приводной вал - в ее центральном осевом канале.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для смены задвижки фонтанной арматуры на устье скважины | 1991 |

|

SU1838577A3 |

| УСТРОЙСТВО ДЛЯ СМЕНЫ ЗАДВИЖЕК ПОД ДАВЛЕНИЕМ | 2001 |

|

RU2201547C2 |

| УСТРОЙСТВО ДЛЯ СМЕНЫ ЗАДВИЖЕК ФОНТАННОЙ АРМАТУРЫ ПОД ДАВЛЕНИЕМ | 1999 |

|

RU2149979C1 |

| УСТРОЙСТВО ДЛЯ СМЕНЫ ЗАДВИЖЕК ПОД ДАВЛЕНИЕМ | 2015 |

|

RU2590698C1 |

| УСТРОЙСТВО ДЛЯ СМЕНЫ ЗАДВИЖЕК ФОНТАННОЙ АРМАТУРЫ НА УСТЬЕ СКВАЖИНЫ | 1997 |

|

RU2132926C1 |

| УСТРОЙСТВО ДЛЯ СМЕНЫ ЗАДВИЖЕК ФОНТАННОЙ АРМАТУРЫ НА УСТЬЕ БЕЗ ГЛУШЕНИЯ СКВАЖИНЫ | 1998 |

|

RU2158346C2 |

| УСТРОЙСТВО ДЛЯ СМЕНЫ ЗАДВИЖЕК ФОНТАННОЙ АРМАТУРЫ СКВАЖИН | 2004 |

|

RU2274726C2 |

| Устройство для смены неисправных элементов коренных задвижек на боковых отводах трубных головок с последующей опрессовкой | 2023 |

|

RU2807425C1 |

| УСТРОЙСТВО ДЛЯ СМЕНЫ ЗАДВИЖЕК ФОНТАННОЙ АРМАТУРЫ ПОД ДАВЛЕНИЕМ | 2002 |

|

RU2232868C2 |

| УСТРОЙСТВО ДЛЯ СМЕНЫ ЗАДВИЖКИ ФОНТАННОЙ АРМАТУРЫ НА УСТЬЕ СКВАЖИНЫ | 2000 |

|

RU2176721C1 |

Изобретение относится к горной промышленности и может быть использовано при ремонте устьевого скважинного-оборудования. Цель изобретения - повышение надежности работы устройства за счет обеспечения возможности замены задвижек различных типоразмеров, установленных в труднодоступных местах. Устройство включает основную 6 и дополнительную 7 опорные плиты (ОП) с осевыми каналами. В них установлены направляющие винты 1, свя

Фиг. 2

| Приспособление для смены задвижек под давлением конструкции Каспийской военизированной части | |||

| Клапанное парораспределение для паровозов | 1924 |

|

SU2318A1 |

Авторы

Даты

1992-08-23—Публикация

1990-06-05—Подача