Изобретение относится к машиностроению, в частности к двигателестроению, а именно к глушителям шума для двигателей внутреннего сгорания, преимущественно транспортного средства, и является дополнительным к авт.св, № 1687817.

Известен глушитель шума для двигателя внутреннего сгорания, который содержит цилиндрический корпус, соосные впуск- ноой и выпускной патрубки, соединенные с корпусом при помощи вставки в виде усеченных конусов, центральную трубу и соосные продольные цилиндрические перегородки, установленные коаксиально относительно центральной трубы с образованием кольцевых зазоров, причем перегородки выполнены с длиной, уменьшающейся от оси корпуса, а диаметр центральной трубы равен диаметру впускного патрубка, конический дефлектор, сопряженный основанием с входным торцом центральной трубы, кольцевые поперечные перфорированные перегородки, установленные на торцах продольных перегородок с перекрытием кольцевых зазоров, причем радиусы продольных перегородок определены по формуле

Rn(1.272)Rb.n., ,2,3,4...,

где п - порядковый номер продольный перегородки;

Rn - радиус n-й продольной перегородки;

R ь п. - радиус впускного патрубка.

Длины продольных перегородок определены по формуле

Ln

Lr (1,272)n

,0 1,2,2,4...,

где Ln - длина n-й продольной перегородки;

LT - длина центральной трубы,

а количество отверстий перфорации в кольцевых поперечных перегородках определены по формуле

Z m+1 - 1 -618 Zm, ,2,3,4..„ где квадратные скобки обозначают целую часть числа;

m - порядковый номер кольцевой поперечной перегородки;

2т количество отверстий перфорации в m-й поперечной перфорированной перегородке, корпус выполнен заодно с последней от оси продольной перегородкой, число отверстий в первой от оси кольцевой поперечной перегородке равно одному из чисел ряда Фибоначчи, начиная с пятого числа. Отверстия перфорации смежных кольцевых поперечных перегородок расположены в

шахматном порядке на центральных радиусах последних.

Недостатком известного устройства является невысокая эффективность шумоглушения по той причине, что в данной конструкции отсутствует интенсивное охлаждение потока отработавших газов и наблюдается значительное местное сопротивление в поперечных перфорированных

0 перегородках.

Целью изобретения является повышение эффективности шумоглушения.

Поставленная цель достигается тем, что глушитель шума для двигателя внутреннего

5 сгорания снабжен трубами, установленными в кольцевых зазорах параллельно оси копруса и соединяющими противолежащие отверстия перфорации кольцевых поперечных перегородок, причем межтрубное про0 странство кольцевых зазоров заполнено охлаждающим рабочим телом. Глушитель может быть снабжен входным и выходным коллекторами, соединенными с полостями кольцевых зазоров.

5 Наличие в конструкции глушителя труб, установленных соосно корпусу в противолежащих отверстиях перфорации кольцевых поперечных перегородок и заполнение межтрубного пространства охлаждающим

0 рабочим телом, позволяет интенсивно охлаждать отдельные струи газа в трубах и повышать тем самым эффективность шумоглушения.

Одновременно имеет место стабилиза5 ция движения отдельных струй газа в местах расположения поперечных перегородок, что также способствует снижению уровня шума.

Если трубы установлены не соосно кор0 пусу, в этом случае они будут соединять не противоположные отверстия в поперечных идентичных перегородках и трубы должны быть винтообразной форм#,что приведет к нежелательному возрастанию линейных со5 противлении и неоправданному усложнению конструкции. Здесь будет наблюдаться закрутка отдельных струй газа, что и будет снижать эффективность шумоглушения. Если межтрубное пространство не за0 полнено охлаждаемым рабочим телом, то трубчатые газоходы не будут интенсивно охлаждаться за счет внешнего теплоотвода и уровень шума при этом повысится.

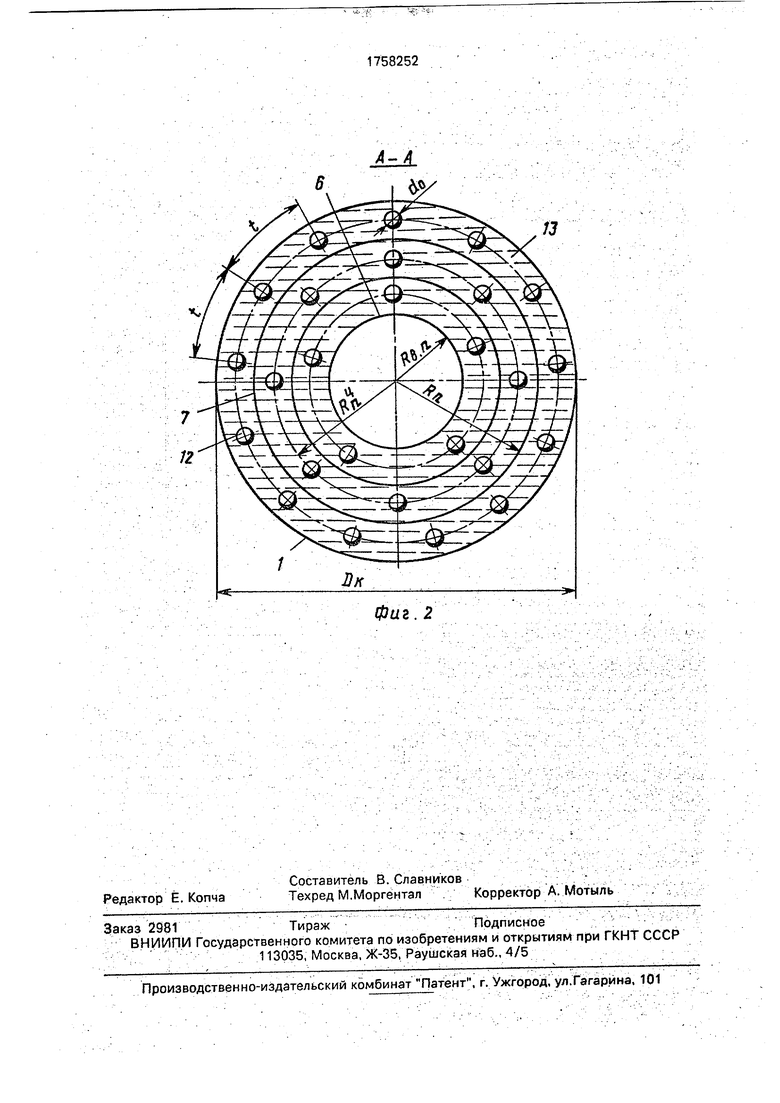

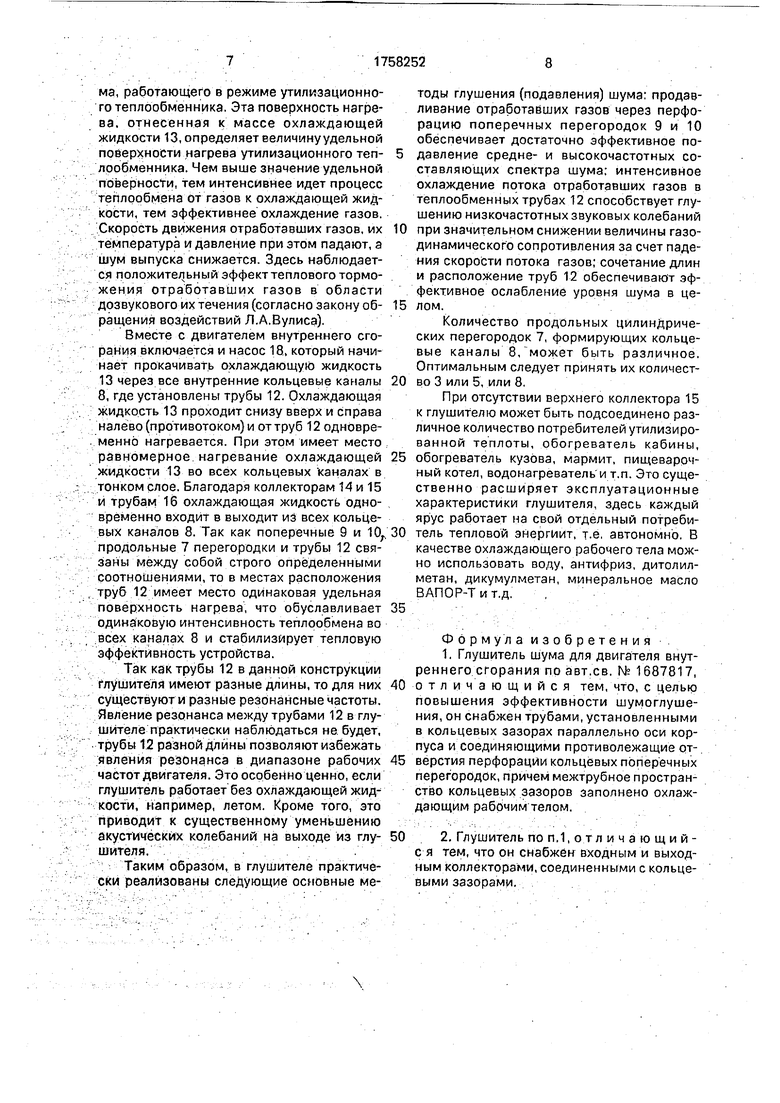

На фиг.1 изображена прииципиально5 конструктивная схема глушителя шума, продольный разрез; на фиг.2 - разрез А-А на фиг.1.

Глушитель шума содержит цилиндрический корпус 1, соосные впускной 2 и выпускной 3 патрубки, в виде усеченного конуса

вставки 4 и 5, соединяющие соответственно впускной 2 и выпускной 3 патрубки с корпусом 1, соосные продольные цилиндрические перегородки 7, установленные коаксиально относительно трубы 6 с образованием кольцевых зазоров между собой и образующие продольные кольцевые каналы 8, причем длины перегородок 7 по мере удаления их от оси корпуса 1 уменьшаются, кольцевые поперечные идентичные перфорированные перегородки 9 и 10, установленные на торцах перегородок 7 в начале и конце каждого кольцевого канала 8, конический дефлектор 11, сопряженный основанием с входным торцом центральной трубы 6, т.е, направленный вершиной конуса в сторону впускного патрубка 2, и трубы, установленные в кольцевых каналах 8 и соединяющие попарно отверстия в кольцевых поперечных перегородках 9 и 10 и установленные параллельно оси корпуса 1. Внутреннее пространство кольцевых каналов 8 заполнено охлаждающим рабочим телом (жидкостью 13). Диаметр центральной трубы 6 dr равен диаметру впускного патру- ба d ь п. Перегородки 7 установлены на расстоянии от продольной оси корпуса 1, которое определяется по формуле

Rn 0-272)n -R(bn, n 1,2,3,4..., (1) где n - порядковый номер продольной перегородки 7;

Rn - радиус n-й продольной перегородки 7;

R ь n - радиус впускного патрубка 2.

Длина перегородок 7 определяется по формуле

U ----0 1,2,3,4...,(2)

(1,272)п

где - длина n-й продольной перегородки 7;

Ц - длина центральной трубы 6.

Количество отверстий перфорации в поперечных перфорированных перегородках 9 и 10 определяется по формуле

Zm+l {1,618 -Zm}, m 1,2, 3, 4 , (3) где квадратные скобки обозначают целую часть числа;

m - порядковый номер поперечный перфорированной перегородки 9 и 10,

Zm - количество отверстий перфорации в m-й поперечной перфорированной перегородке 9 и 10.

Диаметр корпуса корпуса 1 Dk равен диаметру последней от оси продольной цилиндрической перегородки 7, т.е. корпус 1 выполнен заодно с последней продольной цилиндрической перегородкой 7 и его длина равна ее длине. Количество труб 12 равно

количеству отверстий в кольцевых поперечных перегородках 9 и 10.

Ц - общая длина глушителя, включая длины вставок 4 и 5. Отверстия диаметром

5 do в смежных кольцевых перфорированных перегородках 9 и 10 могут быть расположены в шахматном порядке на их центральных радиусах Rn4 с шагом t. Диаметр труб 12 равен диаметру отверстий.

0Глушитель шума снабжен входным 14 и

выходным 15 коллекторами, которые трубами 16 подсоединены с кольцевым каналом 9. Коллектор 14 имеет кран 17 слива и подключен к насосу 18, работающему от бррто5 вой сети автомобиля напряжением 12 или 24 В.

Глушитель шума имеет фланцы 19, что обеспечивает удобство при проведении профилактических работ, например, очист0 ка труб 12 от сажи Впускным патрубком 2 глушитель подключен к приемной трубе двигателя внутреннего сгорания, а патрубком 3 - к выхлопной трубе автомобиля (не показано) Через коллекторы 14 и 15 и насос

5 18 глушитель шума подключен к источнику потребления утилизированной энергии, naj пример к радиатору отопителя (не показан) кабины автомобиля, снабженного дизелем воздушного охлаждения.

0 Количество отверстий в первой, считая от центральной трубы 6, перфорированной поперечной перегородке 9 (10) равно одному из чисел ряда Фибоначчи, начиная с его пятого числа, например, 5 или 8 или 13 и т.д.

5Глушитель шума работает следующим

образом.

Перед началом работы глушитель шума заполняется охлаждающей жидкостью 13, в качестве которой может быть использована

0 вода или высокотемпературные органиче-о ские теплоносители.

При включении двигателя внутреннего сгорания образующиеся отработавшие газы по выпускному патрубку 2 поступают в кор5 пус 1. Коническим дефлектором 11 поток газов равномерно и последовательно направляется в трубы 12, установленные в отверстиях перегородок 9 и 10 в среде охлаждающей жидкости 13, которой пред0 варительно заполнены кольцевые каналы б.Далее поток газов проходит по трубам 12, где интенсивно охлаждается. Затем газы расширяются внутри центральной трубы 6, одновременно по выпускному патрубку 3

5 выбрасываются в атмосферу. Благодаря интенсивному охлаждению в трубах 12 и последующему расширению в трубе 6 шум выпуска значительно снижается, Трубы 12 в данном случае являются газоходами и формируют поверхность нагрева глушителя шума, работающего в режиме утилизационного теплообменника. Эта поверхность нагрева, отнесенная к массе охлаждающей жидкости 13, определяет величину удельной поверхности нагрева утилизационного теп- лообменника. Чем выше значение удельной поверности, тем интенсивнее идет процесс теплообмена от газов к охлаждающей жидкости, тем эффективнее охлаждение газов. Скорость движения отработавших газов, их температура и давление при этом падают, а шум выпуска снижается. Здесь наблюдается положительный эффект теплового торможения отработавших газов в области дозвукового их течения (согласно закону об- ращения воздействий Л.А.Вулиса).

Вместе с двигателем внутреннего сгорания включается и насос 18, который начинает прокачивать охлаждающую жидкость 13 через все внутренние кольцевые каналы 8, где установлены трубы 12. Охлаждающая жидкость 13 проходит снизу вверх и справа налево (противотоком) и оттруб 12 одновременно нагревается. При этом имеет место равномерное нагревание охлаждающей жидкости 13 во всех кольцевых каналах в тонком слое. Благодаря коллекторам 14 и 15 и трубам 16 охлаждающая жидкость одновременно входит в выходит иЗ всех кольцевых каналов 8. Так как поперечные 9 и 10Г продольные 7 перегородки и трубы 12 связаны между собой строго определенными соотношениями, то в местах расположения труб 12 имеет место одинаковая удельная поверхность нагрева, что обуславливает одинаковую интенсивность теплообмена во всех каналах 8 и стабилизирует тепловую эффективность устройства.

Так как трубы 12 в данной конструкции глушителя имеют разные длины, то для них существуют и разные резонансные частоты. Явление резонанса между трубами 12 в глушителе практически наблюдаться не будет, трубы 12 разной длины позволяют избежать явления резонанса в диапазоне рабочих частот двигателя. Это особенно ценно, если глушитель работает без охлаждающей жидкости, например, летом. Кроме того, это приводит к существенному уменьшению акустических колебаний на выходе из глу- шителя.

Таким образом, в глушителе практически реализованы следующие основные методы глушения (подавления) шума: продав- ливание отработавших газов через перфорацию поперечных перегородок 9 и 10 обеспечивает достаточно эффективное подавление средне- и высокочастотных составляющих спектра шума; интенсивное охлаждение потока отработавших газов в теплообменных трубах 12 способствует глушению низкочастотных звуковых колебаний при значительном снижении величины газодинамического сопротивления за счет падения скорости потока газов; сочетание длин и расположение труб 12 обеспечивают эффективное ослабление уровня шума в целом.

Количество продольных цилиндрических перегородок 7, формирующих кольцевые каналы 8, может быть различное. Оптимальным следует принять их количество 3 или 5, или 8.

При отсутствии верхнего коллектора 15 к глушителю может быть подсоединено различное количество потребителей утилизированной теплоты, обогреватель кабины, обогреватель кузова, мармит, пищевароч- ный котел, водонагреватель и т.п. Это существенно расширяет эксплуатационные характеристики глушителя, здесь каждый ярус работает на свой отдельный потребитель тепловой энергиит, т.е. автономно. В качестве охлаждающего рабочего тела можно использовать воду, антифриз, дитолил- метан, дикумулметан, минеральное масло ВАПОР-Тит.д.

Формула изобретения

1.Глушитель шума для двигателя внутреннего сгорания по авт.св. № 1687817, отличающийся тем, что, с целью повышения эффективности шумоглуше- ния, он снабжен трубами, установленными в кольцевых зазорах параллельно оси корпуса и соединяющими противолежащие отверстия перфорации кольцевых поперечных перегородок, причем межтрубное пространство кольцевых зазоров заполнено охлаждающим рабочим телом.

2.Глушитель по п.1, о т л и ч а ю щ и и - с я тем, что он снабжен входным и выходным коллекторами, соединенными с кольцевыми зазорами.

А-А

13

| название | год | авторы | номер документа |

|---|---|---|---|

| ГЛУШИТЕЛЬ ШУМА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2056509C1 |

| Глушитель шума для двигателя внутреннего сгорания | 1991 |

|

SU1815356A1 |

| ГЛУШИТЕЛЬ ШУМА ВЫПУСКА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2001 |

|

RU2189461C1 |

| Глушитель шума для двигателя внутреннего сгорания | 1989 |

|

SU1687817A1 |

| ГЛУШИТЕЛЬ ШУМА ВЫХЛОПА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2003 |

|

RU2268374C2 |

| ГЛУШИТЕЛЬ ШУМА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ С ДВУМЯ ВЫХЛОПНЫМИ КОЛЛЕКТОРАМИ | 1995 |

|

RU2099546C1 |

| ГЛУШИТЕЛЬ ШУМА ВЫХЛОПА ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1994 |

|

RU2095582C1 |

| Глушитель шума для двигателя внутреннего сгорания | 1986 |

|

SU1712637A1 |

| ГЛУШИТЕЛЬ | 2012 |

|

RU2508456C1 |

| ГЛУШИТЕЛЬ ШУМА ВЫПУСКА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2004 |

|

RU2282730C2 |

Изобретение позволяет повысить эффективность шумоглушения путем утилизации энергии выхлопных газов. Глушитель шума содержит корпус 1. соосные впускной 2 и выпускной 3 патрубки, центральную трубу 6, размещенную между патрубками 2 и 3 соосно корпусу 2. соосные продольные цилиндрические перегородки 7, установленные коаксиально относительно трубы 6 и образующие кольцевые каналы 8, поперечные кольцевые перфорированные перегородки 9 и 10, установленные на торцах перегородок 7 в начале и конце каждого канала 8, и трубы 12, расположенные параллельно оси корпуса 1 в противолежащих отверстиях перфорации поперечных перегородок 9 и 10, причем межтрубное пространство кольцевых каналов 8 заполнено охлаждающим рабочим телом. При включении двигателя образующиеся выхлопные газы по впускному патрубку 2 направляются в трубы 12, где интенсивно охлаждаются циркулирующим рабочим телом. Охлаждение выхлопных газов обусловливает эффективное снижение шума выпуска 1 з.п ф-лы, 2 ил. (Л С ч ел 00 го ел Фиг /

Фаг. 2

| Глушитель шума для двигателя внутреннего сгорания | 1989 |

|

SU1687817A1 |

Авторы

Даты

1992-08-30—Публикация

1990-06-11—Подача