Изобретение относится к металлургии, в частности к области химико-термической обработки стальных изделий, преимущественно метизов из низкоуглеродистых сталей марок ВСт 2 сп (ГОСТ 8509-86), ВСт Зсп (ГОСТ 8509-86), Ст. 10 (ГОСТ 8560-78)-це- ментации, и может быть использовано для насыщения поверхности углеродом, сопровождается образованием химических соединений углерода с железом, шурупов 2-4x13 (ГОСТ 1144-80) из стали 10 (ГОСТ 8560-78), подлежащих в последующем термическому упрочнению.

Известен способ поверхностной химико-термической обработки низкохромистых конструкционных сталей, включающий пропитку пористых гранул из вермикулита вод- ным раствором мочевины (карбамида), сушку при 50°С в течении 24 ч, укладку гранул вермикулита, пропитанных мочевиной, и деталей из низкохромистой конструкционной стали в контейнер, герметизацию контейнера, нагрев и выдержку контейнера с деталями до температуры разложения мочевины и диффузии углерода и азота в сталь с

последующим термическим упрочнением и получения в деталях упрочненного слоя глубиной до 0,2 мм с поверхностной твердостью 60 ед. HRC. Этот способ может быть использован для химико-термического упрочнения метизов, т. к. образует упрочненный поверхностный слой.

Однако данный способ химико-термической обработки из-за низкого содержания углерода и карбидонитридообразующих элементов в стали шурупов 2-4 х 13 (Ст. 10, ГОСТ 8560-78) приводит к небольшому упрочненному слою глубиной до 0,2 мм и твердостью до 60 ед. HRC, в результате чего резьбовые витки шурупов продавливаются и сминаются при ввинчивании их в прочный крепежный материал, например текстолит, что приводит к непрочному соединению (креплению) и бракованному узлу соединения, а из-за необходимости обеспечения при высокой температуре герметизации контейнера требуется специальное дорогостоящее оборудование, что отрицательно сказывается на повышение трудоемкости и снижает технологичность химико-термиче(Л

VI ел о о ел о

ской обработки метизов. Поэтому данный способ химико-термической обработки для поверхностного упрочнения шурупов 2-4 х х13 из стали 10 может найти только ограниченное применение.

Из авт. св. Ms 881150, кл. С23С11/12, выданного в СССР, известен способ гаоо- вой цементации стальных изделий, включающий нагрев до температуры насыщения и выдержку при температуре насыщения в природном газе в смеси твердого углерода и карбамида, при этом смесь находится в соотношении компонентов, мае. %: твердый углерод 65-75; карбамид 25-35. Этот способ газовой цементации может быть использован для химико-термического упрочнения метизов, т. к. образуется упрочненный поверхностный слой. Однако в данном способе газовой цементации в печи газовой цементации использование карбамида в ви- де торошка, который из-за своей сыпучести осыпается на дно муфеля, приводит к нерав- ног ерному распределению его по высоте садки-смеси шурупов 2-4 X 13 и твердого углерода, в результате чего в последующем при нагреве образуются неравномерные газовые потоки продуктов разложения карбамида и твердого углерода, что приводит к неоднородной диффузии углерода и азота, из-за чего образующийся карбонитридный слой в шурупе имеет высокий интервал неравномерности толщины слоя, а также высокий балл карбидной неоднородности в поверхностных слоях шурупов. Неравномерная с высоким интервалом неравномерности толщина (слоя) и наличие в упрочненном слое карбидной неоднородности с высоким баллом приводит к хрупкому разрушению шурупа при ввинчивании его в прочный крепежный материал сборного узла, например текстолит, а также к хрупкому разрушению при работе этого сборного узла в пульсирующем режиме эксплуатации, что в совокупности приводит к непрочному соединению (креплению) и бракованному узлу соединения. Использование в качестве компонента карбюризатора с плотной гладкой поверхностью без пор твердый углерод (уголь) приводит также к плотному прилеганию метизов в садке смеси-шурупов из-за чего создается высокая неравномерность сопротивления движения направленного газового потока и образуется неравномерность смывания шурупов природным газом и его продуктов высокотемпературного распада и реакций, что приводит к неравномерному распределению и понижению концентрации углерода в цементованном слое шурупов а также к увеличению величины аустенитного зерна в цементованном

слое. Из-за неравномерного распределения и пониженной концентрации углерода в цементованном слое шурупов образуется неравномерная (пятнистая) закалка и

снижается твердость, в результате чего резьбовые витки шурупов продавливаются и сминаются при ввинчивании их в прочный крепежный материал, например текстолит, что приводит к непрочному соединению

0 (креплению) и бракованному узлу соединения. Из-за высокого балла аустенитного зерна в цементованном слое снижаются прочностные характеристики цементованного слоя, особенно резьбовые витки шуру5 пов, что отрицательно сказывается на хрупком разрушении витков шурупов при ввинчивании их в прочный крепежный материал, в результате чего образуется непрочное бракованное соединение

0Следует отметить, что ввинчивание шурупов в крепежный материал производится в заранее подготовленное в крепежном материале, цилиндрическое отверстие диаметром меньше на 0,9 мм диаметра средних по

5 высоте наружных диаметров резьбовых витков шурупа и при ввинчивании происходит самонзрезание резьбы в крепежном материале, из-за чего при высокой производительности операции крепления, крепление

0 узла получается прочным без самооткручивания, что важно при эксплуатации узла в пульсирующем режиме работы, например узла в бытовом холодильнике с хладагентом типа Фреон и компрессором механиче5 схого типа. Угол, используемый в качестве компонента карбюризатора, при температуре цементации выделяет сернистый ангидрид (SO.), который замедляет скорость диффузии углерода и азота, что отрицатель0 но влияет на снижение технологичности способа. Угол при нагреве до температуры цементации разлагается с выделением смол и превращается в золу из-за чего шурупы в садке газовой печи прилегают друг к другу

5 и на них налипает слой золы с смолой, который экранирует и снижает доступ свежих порций газового потока, что приводит в совокупности к высокому интервалу неравномерности толщины цементованного слоя и

0 высокой карбидной неоднородности. Кроме того, наличие прилипшего слоя золы с смолой к шурупу усложняет термическую обработку, т. к. требуется производить (вводить) перед термической упрочняю5 щей обработкой химическую очистку (химическое глубокое травление), из-за чего повышается трудоемкость способа газовой цементации. Псмимо этого, при превращении угля в золу необходимо при каждой новой садке шурупов вводить новые

(свежие) дробленные и сортированные по размерам порции угля и хранить их в специальном помещении, исключающем их самопроизвольное разложение, размельчение, что также в совокупности приводит к трудоемкости способа газовой цементации. Поэтому применение данного способа газовой цементации стальных метизов-шурупов 2-4 х 13 из стали 10, подлежащих в последующем термическому упрочнению, ограничено.

Целью изобретения является разработка способа газовой цементации стальных метизов типа шурупов 2-4 X 13 из стали 10. подлежащих в последующем термическому упрочнению, при котором обеспечивается в цементованном слое метиза низкий интервал неравномерности толщины цементованного слоя, низкая карбидная неоднородность, низкий балл аустенитного зерна, а также обеспечивается в цементованном слое метиза высокой твердостью.

Поставленная цель достигается тем, что в отличие от известного способа газовой цементации стальных изделий, включающего нагрев до температуры насыщения и выдержку при температуре насыщения в науглероживающем газе в смеси твердого углерода и карбамида, нагрев до температуры насыщения и выдержку при этой температуре производят в науглероживающем газе (в газовой среде пиролиза керосина) метизов в смешанном виде в весовом соотношении (соотношении масс) (3-5):1 со смесью-наполнителем, состоящей из 14-22 мас.% коксового орешка, 78-86 мае. % термостойких с капиллярно-пористой структурой гранул шлаковой пемзы, поры которой пропитаны водным раствором, содержащим, мас.%: 8-12 карбамида; 11-18 кальция железосинеродистого: 5-7 гадолиния хлористого; остальное - вода, и осушенные с удалением влаги из пор пемзы.

Предлагаемый способ газовой цементации стальных изделий отличается от известного:

1. Введением в смесь-наполнитель пористого твердого углерода коксового орешка (С, ГОСТ 9790-86) в количестве от 14 до 22 мас.%. Коксовый орешек, введенный в указанном количестве, обеспечивает за счет пор кокса равномерный зазор между шурупами и, следовательно, равномерное омы- вание изделий (метизов) продуктами пиролиза керосина, что положительно сказывается на снижении интервала неравномерности толщины цементованного слоя в изделиях (метизах). Кроме того, введенный в смесь-наполнитель пористый коксовый орешек от 14 до 22 мас.% при температуре

цементации образует при минимальном содержании сернистого ангидрида и смолы дополнительно богатую углеродом науглероживающую атмосферу, что положительно

сказывается на повышении концентрации углерода в цементованном слое, а следовательно, и на повышении твердости при упрочняющей термической обработке. Снижение содержания в смеси-наполните0 ле коксового орешка менее 14 мас.% не обеспечивает большого зазора между метизами, а следовательно, не обеспечивает равномерного смывания метизов потоками продуктов пиролиза керосина, что от5 рицательно сказывается на повышение интервала неравномерности толщины цементованного слоя в М8т,.ах Кроме того, зведекие в механическую смесь твердого углерода в виде пористого коксового ореш

0 ка менее 14 мас.% приводит к незначительному по количеству науглероживающей атмосферы, что отрицательно сказывается на снижении концентрации углерода в цементованном слое, а следовательно, отри5 цательно сказывается на снижении твердости при термической обработке. Повышение содержания в смеси-наполнителе пористого коксового орешка более 22 мас.% приводит при температуре насыщения

0 к большому количеству богатой углеродом науглероживающей атмосферы, из- за чего происходит переуглероживание цементованного слоя, с образованием высокой карбидной неоднородности и большого

5 количества при упрочняющей термической обработке остаточного аустенита, что приводит к снижению твердости.

2. Дополнительным содержанием в смеси-наполнителе в пределах от 78 до 86 мае. %

0 термостойких с капиллярно-пористой структурой гранул шлаковой пемзы (ГОСТ 9760- 86), поры которой пропитаны водным раствором карбамида, кальция железосинеродистого, гадолиния хлористого и просу5 шенные с удалением влаги из пор пемзы. Введение в указанном количестве в смесь- наполнитель гранул пористой шлаковой пемзы, поры которой пропитывают водным раствором карбамида, кальция железосине0 родистого, гадолиния хлористого и осушенные с удалением влаги, обеспечивают равномерный подвод к поверхности шурупов продуктов разложения карбамида, кальция железосинеродистого, гадолиния

5 хлористого а также обеспечивает равномерный зазор оптимальной величины между шурупами за счет которых происходит равномерное смывание продуктов пиролиза керосина, что положительно сказывается на снижении интервала неравномерности толщины цементованного слоя, а также на снижении балла карбидной неоднородности в слое. Введение менее 78 мас.% в смесь-наполнитель гранул пористой шлаковой пемзы, поры которой пропитаны водным раствором карбамида, кальция железоси- неродистого, гадолиния хлористого и осушенные с удалением влаги не обеспечивают равномерный подвод к поверхности метизов продуктов разложения карбамида, кальция железосинеродистого, гадолиния хлористого а также не обеспечивает равномерный зазор оптимальной величины между шурупами, из-за чего не происходит равномерное смывание метизов продуктами пиролиза керосина, что в совокупности отрицательно сказывается на повышении интервала неравномерности толщины цементованного слоя, а также на повышении балла карбидной неоднородности в цементованном слое. Введение более 86 мас.% в смесь-наполнитель гранул пористой пемзы, поры которой пропитаны водным раствором карбамида, кальция железосинеродистого гадолиния хлористого, и осушенные с удалением влаги, также нежелательно, т. к. это приводит к уменьшению количества (мас.%) вводимого твердого пористого углерода коксового орешка, дополнительного поставщика богатой науглероживающей атмосферы, что отрицательно влияет на снижение твердости, и увеличивает содержание более 86 мас.% в смеси-наполнителе гранул пористой шлаковой пемзы, поры которой пропитаны водным раствором карбамида, кальция железосинеродистого, гадолиния хлористого и осушенные с удалением влаги из пор, приводит к уменьшению полезного рабочего объема муфеля печи цементации, из-за чего вес метизов (шурупов) в садке уменьшается, что отрицательно сказывается на снижении производительности цементации и удорожании способа цементации. Кроме того, введение более 86 мас.% в смесь-наполнитель гранул пористой шлаковой пемзы, поры которой пропитаны водным раствором карбамида, кальция железосинеродистого, гадолиния хлористого и осушенные с удалением влаги, приводит к повышенной концентрации в газовой среде высокоактивных продуктов разложения карбамида., кальция железосинеродистого, в результате чего возрастает в цементованном слое количество нитридов и карбонитридов, что приводит к снижению качества цементованного слоя за счет повышения карбидной неоднородности.

3. Введение в смесь-наполнитель карбамида (МН2)СО ГОСТ 6691-77, находящегося в порах гранул шлаковой пемзы за счет

пропитки пемзы водным раствором, содержим, в мас.%: карбамида 8-12; кальция железосинеродистого 11-18; гадолиния хлористого 5-7; вода остальное, осушенных

для удаления влаги из пор пемзы, образует в цементованном слое нитриды железа, что приводит к повышению твердости цементованного слоя. Уменьшение в смеси-наполнителе карбамида в результате пропитки

0 пор гранул шлаковой пемзы водным раствором, содержащим, мас.%:карбамида менее 8; кальция железосинеродистого 11-18; гадолиния хлористого 5-7; вода остальное, осушенных с удалением влаги, образует в

5 цементованном слое небольшое количество нитридов железа, что отрицательно сказывается на снижении твердости в цементованном слое. Увеличение в смеси- наполнителе карбамида в результате про0 питки пор гранул шлаковой пемзы пор водным раствором, содержщим, мае. %: карбамида более 12; кальция железосинеродистого 11-18; гадолиния хлористого 5-7; вода остальное, осушенных с удалением

5 влаги приводит к пересыщению азотом цементованного слоя, в результате чего при упрочняющей термической обработке образуется большое количество остаточного аус- тенита, что приводит к снижению твердости

0 цементованного слоя.

4. Введение в смесь-наполнитель кальция железосинеродистого (СМ) х х12Н20, ТУ 6-09-2132-72), находящегося в порах гранул шлаковой пемзы за счет про5 питки пемзы водным раствором, содержащим, мае. %: кальция железосинеродистого 11-18, карбамида 8-12, гадолиния хлористого 5-7, вода - остальное и осушенные с удалением влаги из пор пемзы, образуют в

0 цементованном слое дисперсные карбонит- риды железа, которые с одной стороны являются барьерами для роста аустенитного зерна, а с другой стороны являются центрами упорядоченного зарождения карбидной

5 фазы цементованного слоя, что в совокупности положительно сказывается на повышении качества цементованного слоя за счет снижения аустенитного зерна и снижения карбидной неоднородности. Уменьшение в

0 смеси-наполнителе кальция железосинеродистого, в результате пропитки пор гранул шлаковой пемзы водным раствором, содержащим, мае. %: кальция железосинеродистого более 18, карбамида 8-12, гадолиния

5 хлористого 5-7, вода остальное и осушенные с удалением влаги из пор пемзы, образует в цементованном слое в виде сетки большое количество карбонитридов, в результате чего образуется большое количество остаточного аустенита при упрочняющей

термической обработке, что отрицательно сказывается на снижении твердости,

5. Введение в смесь-наполнитель гадолиния хлористого (GdCla SHzO ТУ 6-09-04- 15-75), находящегося в порах гранул шлаковой пемзы за счет пропитки пемзы водным раствором, содержащим, мас.%: гадолиния хлористого 5-7, карбамида 8-12, кальция железосинеродистого 11-18, вода - остальное и осушенные с удалением влаги из пор пемзы, производит на поверхности метизов депассивацию окисной пленки (FeO, РеаОз) железа, в результате чего снижается интервал неравномерности толщины цементованного слоя, а также снижается неравномерность распределения углерода в цементованном слое, что в совокупности повышает качество цементованного слоя. Кроме того, з смеси-наполнителе гадолиний хлористый, находящийся в порах гранул шлаковой пемзы за счет пропитки водным раствором, содержащим, мас.%: гадолиния хлористого 5-7, карбамида 8-12, кальция железосинеродистого 11-18, вода - остальное и осушенные с удалением влаги из пор пемзы, депассивируя окисную пленку железа сокращает цикл цементации, т. е. повышает технологичность (производительность) способа цементации. Уменьшение в смеси-наполнителе гадолиния хлористого в результате пропитки пор гранул водным раствором, содержащим, мас.%: гадолиния хлористого менее 5, карбамида 8-12, кальция железосинеродистого 11-18, вода остальное, осушенных с удалением влаги из пор пемзы, незначительно производит на поверхности депассивацию окисной пленки (FeO, РезОз) железа, в результате чего поверхность цементуемого метиза не очищается от пленок и повышается интервал неравномерности толщины цементованного слоя, а также повышается неравномерность распределения углерода в цементованном слое, что отрицательно сказывается на снижении качества цементе- ванного слоя. Кроме того, уменьшение в смеси-наполнителе гадолиния хлористого, находящегося в порах гранул шлаковой пемзы за счет пропитки пемзы водным раствором, содержащим, мае. %: гадолиния хлористого менее 5; карбамида 8-12; кальция железосинеродистого 11-18; вода остальное, осушенных с удалением влаги, не депассивирует окисную пленку железа вследствие чего цикл цементации не сокра- щается, т. е. снижается производительность цементации. Увеличение в смеси-наполнителе гадолиния хлористого в результате пропитки пор гранул пемзы водным раствором, содержащим, мае. %: гадолиния хлористого более 7, карбамида 8-12, кальция железосинеродистого 1-18, вода - остальное и осушенные с удалением влаги из пор пемзы, приводит к передепассивации,в результате чего происходит отложение на поверхности метизов в виде пленочного налета гадолиния хлористого, препятствующего диффузии углерода и азота, что отрицательно сказывается с одной стороны на снижении концентрации углерода и азота в поверхностном слое, а следовательно и на снижении твердости упрочненногг слоя, а с другой стороны на увеличении дл тельности цикла цементации, т. е. на снижс - нии технологичности способа цементации. 6. Введение метизов (изделий) а смешанном виде в весовом соот-;ошении (соотношении масс) СЗ-5):1 со смесыо- наполнителем, состоящей из 14-22 мас.% пористого коксового орешка, 78-86 мае. % гранул пористой шлаковой пемзы, поры которой пропитаны водным раствором, содержащим, мае. %: 8-12 карбамида; 11-18 кальция железосинеродистого; 5-7 гадолиния хлористого; остальное сюда, осушенных с удалением влаги из пор пемзы, обеспечивает за счет оптимального использования полезного рабочего объема муфеля печи цементации, высокую производительность способа цементации, а также обеспечивает равномерный зазор оптимальной величины между метизами, за счет которых происходит равномерное омываиие продуктами пиролиза керосина и продуктами разложения карбамида, кальция железосинеродистого, гадолиния хлористого, что в совокупности положительно сказывается на снижении величины аустенитного зерна, а также на повышении равномерности распределения углерода в цементованном слое, вследствие чего повышается качестве цементованного слоя. Уменьшение метизов в смешанном виде при весовом соотношении менее 3:1 со смесью-наполнителем, состоящей из 14-22 мае. % пористого коксового орешка, 78-86 мае. % гранул пористой шлаковой пемзы, поры которой пропитаны водным раствором, содержащим, мас.%: 8-12 карбамида; 11-18 кальция железосинеродистого; 5-7 гадолиния хлористого; остальное вода, осушенных с удалением влаги из пор пемзы, приводит с одной стороны к уменьшению веса метизов в садке, что отрицательно сказывается на снижении производительности способа цементации, а с другой стороны приводит к высокой активности распада твердых карбюризаторов с образованием большого количества продуктов разложения карбамида, кальция железосинеродистого, гадолиния хлористого,

коксового орешка, из-за чего повышается балл карбидной неоднородности в цементованном слое, в результате чего снижается качество цементованного слоя. Увеличение метизов в сгэшанном виде при весовом соотношении более 5:1 со смесью-наполнителем состоящего из 14-22 мас.% пористого коксового орешка; 78-86 мае. % гранул пористой шлаковой пемзы, поры которой пропитаны водным раствором, содержащим, мае. %; 8-12 карбамида; 11-18 кальция же- лезосинеродистого; 5-7 гадолиния хлористого; остальное вода, осушенных с удалением влаги из пемзы, приводит к уплотнению, контактам (соприкосновению) метизов между собой, повышению сопротивления движению газовому потоку и не обеспечивает равномерный зазор оптимальной величины между шурупами, из-за чего не обеспечивается равномерным подводом к поверхности метизов продуктов разложения карбамида, кальция железоси- неродистого, гадолиния хлористого и не обеспечивается равномерным смыванием продуктами пиролиза керосина, что в совокупности отрицательно сказывается на повышении интервала неравномерности толщины цементованного слоя и на повышении величины аустенитного зерна в результате чего снижается качество цементованного слоя. Кроме того, увеличение метизов в смешанном виде при весовом соотношении более 5:1 с смесью-наполнителем, состоящим из 14-22 мас.% пористого коксового орешка, 78-86 мас.% гранул пористой шлаковой пемзы, поры которой пропитаны водным раствором, содержащим, мае. %: 8-12 карбамида; 11-18 кальция железосинеродистого; 5-7 гадолиния хлористого; остальное вода, осушенные с удалением влаги, приводит к снижению активности твердых карбюризаторов, в результате чего образуется небольшое количество продуктов разложения карбамида, кальция железосинеродистого, гадолиния хлористого, коксового орешка, что отрицательно сказывается на снижении твердости цементованного слоя.

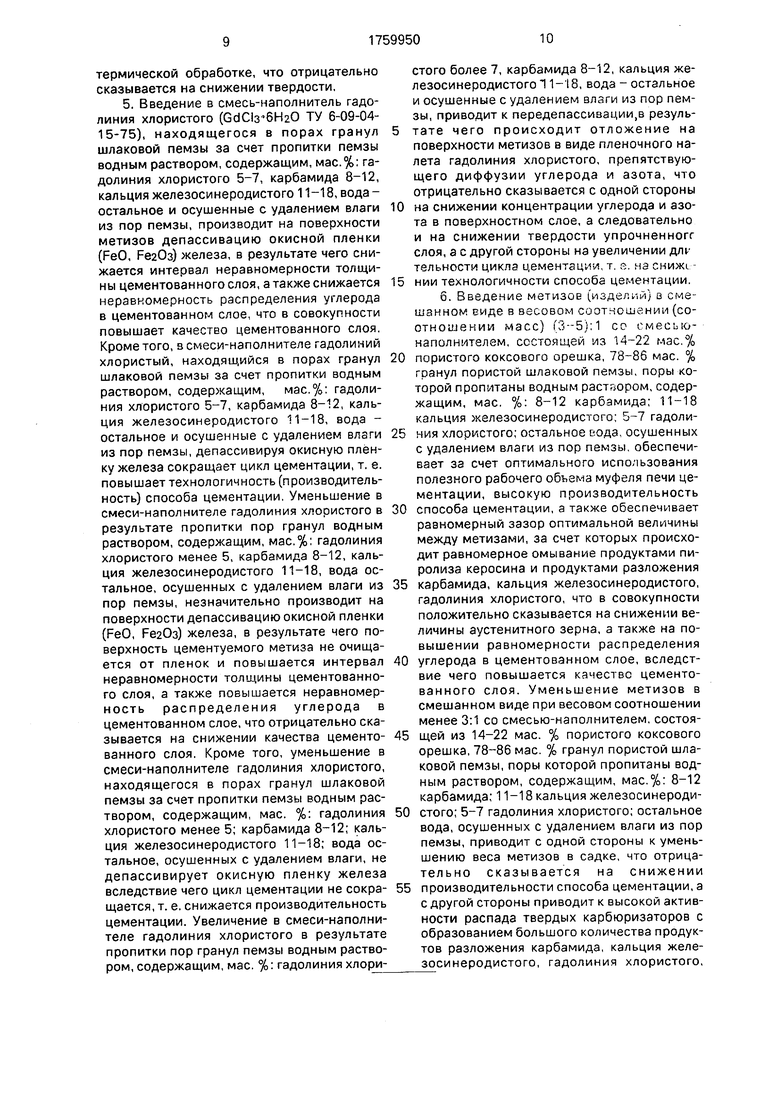

Наиболее эффективно способ газовой цементации стальных изделий, согласно изобретению, может быть использован для цементации в газовой печи цементации Ц- 105 шурупов 2-4X13, подлежащих в последующем термическому упрочнению. Для пояснения изобретения заводом-заявителем в печи газовой цементации Ц-105 в среде пиролиза керосина были зацементованы шурупы 2-4X13 (ГОСТ 1144-80) из стали 10 с механической смесью состава 2, 3, 4 с граничными и средним составом ингредиентов механической смеси (см. табл. 1) предлагаемого способа цементации стальных изделий и с механической смесью состава 1, 5, выходящим за граничные составы механической смеси предлагаемого способа цементации. Кроме того, для сравнения, в печи газовой цементации Ц-105 в среде пиролиза керосина были зацементованы шурупы 2-4X13 (ГОСТ 1144-80) из стали 10 с

0 механической смесью состава 6, 7, 8 с граничными и средним составом ингредиентов механической смеси(см.табл.1)известного способа (прототип) газовой цементации. Твердый угол (ГОСТ 8180-86), используе5 мый в механической смеси составов 6-8, коксовый орешек шлаковая пемза измельчались и доводились до гранул до размеров 9 мм в поперечнике.

Шлаковая пемза для пропитки пор по0 гружалась на 30 ч при 20°С в водный раствор, содержащий в зависимости от состава механической смеси (см. табл. 1) карбамид, кальций железосинеродистый, гадолиний хлористый с последующей просушкой для

5 удаления влаги из пор при 45°С в течение 38 ч. Шурупы промывали для удаления с шурупов консервационного масла в осветительном керосине и механически перемешивали в количестве в зависимости от состава меха0 нической смеси (см. табл. 1) с смесью-наполнителем.

Механическую смесь, содержащую шурупы и смесь-наполнитель, загружали в восемь сетчатых поддонов (диаметром 500 и

5 высотой 115 мм) с отверстиями диаметром 3 мм плотностью 4 отв. Для улучшения циркуляции потока цементирующих газов и удобства выемки шурупов из муфеля, восемь поддонов с механической смесью по0 мещали в четыре полые, по два поддона в каждую полую корзину, корзины (диаметром 600, высотой 355 мм), которые устанавливали в предварительно нагретый до 500°С муфель печи одна на другую. Меха5 ническую смесь засыпали в сетчатые поддоны при толщине насыпного слоя 105 мм. Цементацию проводили по следующему режиму: нагрев по мощности печи от 500 до 930°С при расходе осветительного ке0 росина (ГОСТ 4753-68) 70 капли/мин (продолжительность прогрева садки 1,7 ч), выдержка при 930°С в течение 2,5 ч при расходе осветительного керосина 165 капли/мин, охлаждение механической смеси

5 производили с печью от 930 до 500°С в закрытом муфеле с отключенным вентилятором при расходе осветительного керосина 60 капли/мин. Нагрев садки механической смеси до температуры насыщения и выдержку при этой температуре производили с

включенным вентилятором печи (фиг. поз. 5).

При достижении 500°С печь открывали, вынимали из муфеля поддоны с механической смесью и охлаждали до 20°С на спокой- ном воздухе. После охлаждения магнитным сепаратором производили отделение шурупов от смеси-наполнителя. Жидким способом по плотности жидкости производили отделение от смеси-наполнителя шлаковую пемзу, которая промывалась в воде и поступала на повторное использование. Шурупы подвергали закалке (закалка от температуры аустенитизации 780°С, время выдержки при 780°С 30 мин, охлаждение в 10%-ном водном растворе поваренной соли) и отпуску при 200°С в течение 1 ч, охлаждение на воздухе. Аустенитизацию шурупов производили в камерной электропечи на листовом с лотком внутри которого находился твердый карбюризатор (состав, мас.%; древесный уголь 90, углекислый натрий 10) для защиты от обезуглероживания при аустенитизации, протвине при толщине насыпного слоя шурупов 20 мм.

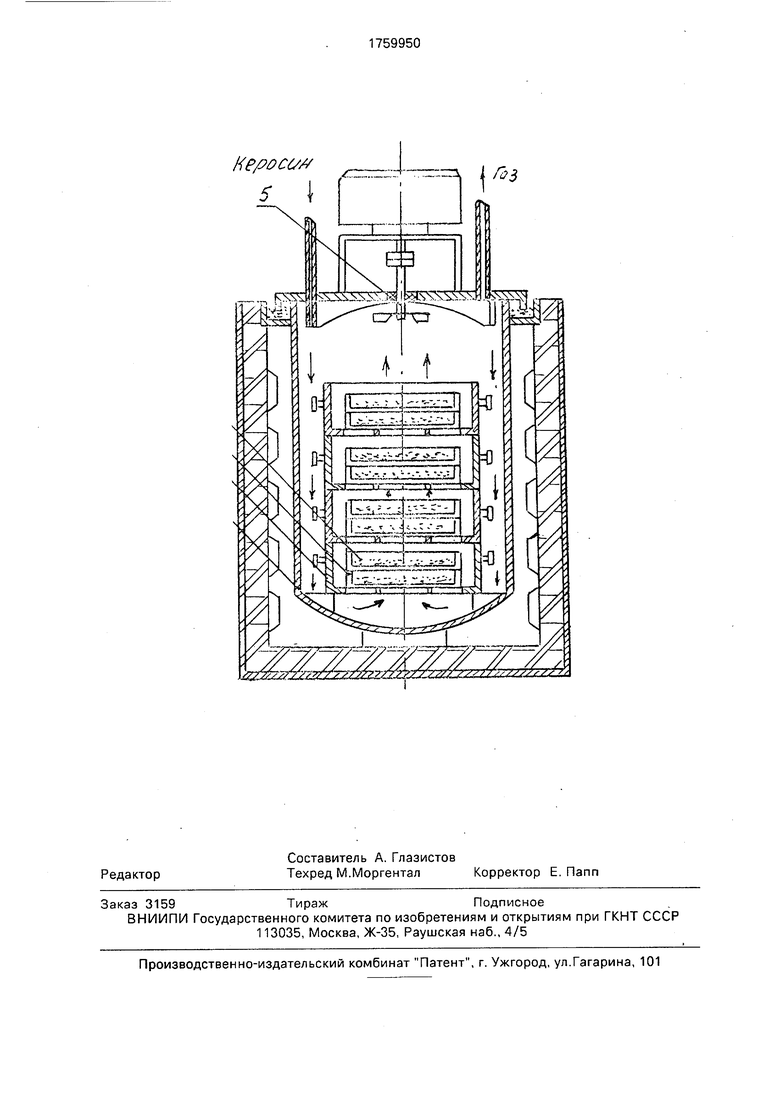

На чертеже показана схема размещения в печи поддонов с механической смесью; где муфель 1 печи; корзина 2 полая диаметром 600 мм, высотой 355 мм, сетчатый поддон 3 диаметром 500 и высотой 115 мм с отверсти- ями диаметром 3 мм, плотностью 4 отв./см2; механическая смесь 4; вентилятор 5.

Состав механической смеси приведен в табл. 1. Механико-технологические свойства шурупов, прошедшие цементацию, тер- мическое упрочнение в зависимости от состава механической смеси, приведены в табл. 2.

Предложенный способ газовой цементации, включающий нагрев и выдержку в газовой среде пиролиза керосина, изделий (метизов), входящих в состав механической смеси (оптимальные составы механической смеси 2-4) в сравнении с известным способом цементации, как видно из таблицы, по- зволяет получить в цементованном слое шурупов (изделий) высокую твердость, а также позволяет получить высокое качество цементованного слоя за счет уменьшения

карбидной неоднородности, величины аус- тенитного зерна и неравномерности цементованного слоя по толщине. Применение заявляемого способа газовой цементации стальных изделий (метизов) приводит к повышению качества цементованных термически упрочненных изделий (низкий интервал неравномерности цементованного слоя, высокий уровень твердости, низкь, баллы карбидной неоднородности и аусте- нитного зерна) и позволяет получить ожидаемый годовой экономический эффект .--а одном виде изделий (шурупов) в размене 3331,08 рублей.

Заявляемый способ газовой цементации стальных изделий прошел испытания на Орском механическом заводе и рекомендован руководством завода к внедрению.

Формула изобретения Способ цементации стальных изделий, преимущественно метизов, включающий нагрев до температуры насыщения в газовой среде в присутствии твердого углерода и карбамида и выдержку, отличающий- с я тем, что, с целью повышения твердости и качества цементованного слоя за счет уменьшения карбидной неоднородности, величины аустенитного зерна и неравномерности по толщине, перед нагревом предварительно проводят смешивание изделий в соотношении 3-5:1 со смесью-наполнителем, состоящей из гранул пористой шлаковой пемзы и твердого углерода, в качестве которого использован коксовый орешек, при следующем соотношении компонентов, мас.%: гранулы пористой шлаковой пемзы - 76-86; коксовый орешек - остальное, а в качестве газовой среды при нагреве и выдержке использованы продукты пиролиза керосина, причем гранулы пористой шлаковой пемзы перед смешиванием пропитывают водным раствором, содержащим карбамид железосинеродистый кальций и хлористый газолиний при следующем соотношении компонентов, мас.%: карбамид - 8-12; железосинеродистый кальций - 11-18; хлористый газолиний - 5-7; вода - остальное, и сушат для удаления влаги.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НИТРОЦЕМЕНТАЦИИ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ И ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 2015 |

|

RU2600612C1 |

| Способ газовой цементации стальных изделий | 1991 |

|

SU1822450A3 |

| Способ газовой цементации стальных изделий | 1979 |

|

SU881150A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОЙ ШЛАКООБРАЗУЮЩЕЙ СМЕСИ | 2004 |

|

RU2271894C1 |

| СПОСОБ НИТРОЦЕМЕНТАЦИИ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ И ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 2015 |

|

RU2592339C1 |

| Комплексный горизонтальный многоступенчатый адсорбер | 2022 |

|

RU2797799C1 |

| КОМПЛЕКСНОЕ УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ СУДОВОГО ДВИГАТЕЛЯ | 2013 |

|

RU2536749C2 |

| ВЛАГОПОГЛОЩАЮЩИЙ МАТЕРИАЛ И ВКЛАДНАЯ СТЕЛЬКА ДЛЯ ОБУВИ, СОДЕРЖАЩАЯ ЭТОТ МАТЕРИАЛ | 1994 |

|

RU2045923C1 |

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ БЕТОННЫХ СМЕСЕЙ И СТРОИТЕЛЬНЫХ РАСТВОРОВ | 2013 |

|

RU2532816C1 |

| ФЛЮС ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ В ФОРМЕ СФЕРИЧЕСКИХ ГРАНУЛ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1989 |

|

RU2062679C1 |

Сущность изобретения: способ включает смешение метизов в соотношении (3-5):1 со смесью-наполнителем, состоящий из /S- 86 мас.% гранул пористой шлаковой пемзы и остальное коксовый орешек. При этом гранулы пористой шлаковой пемзы перед смешиванием пропитывают водным раствором, содержащим 8-12 мас.% карбамида, 11-18 мас.% кальция железосине- родистого, 5-7 мас.% гадолиния хлористого и остальное вода, и сушат для удаления влаги, после чего проводят нагрев до температуры насыщения в продуктах пиролиза керосина и выдержку. 1 ил., 2 табл.

Состав механической смеси

Примечание. Из-за сложности оценки дисперсности мартенситно-аустенит- ной структуры (величины аустенитного зерна), карбидной неоднородности одним из двух соседних баллов, производили оценку промежуточным баллом.

Таблица 2

Hepoct///

| Способ газовой цементации стальных изделий | 1979 |

|

SU881150A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-09-07—Публикация

1990-05-23—Подача