(54) СПОСОБ ГАЗОВОЙ ЦЕМЕНТАЦИИ СТАЛЬНЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ газовой цементации стальных изделий | 1991 |

|

SU1822450A3 |

| Способ цементации стальных изделий | 1990 |

|

SU1759950A1 |

| Способ цементации стальных изделий в твердом карбюризаторе | 1989 |

|

SU1654375A1 |

| Способ газовой цементации стальных изделий | 1990 |

|

SU1808880A1 |

| Карбюризатор для цементации стальных изделий | 1977 |

|

SU629246A1 |

| СПОСОБ ОБРАБОТКИ МЕЛКОРАЗМЕРНОГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩИХ И ТЕПЛОСТОЙКИХ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ | 1992 |

|

RU2029793C1 |

| Состав для цементации в твердом карбюризаторе | 1977 |

|

SU606899A1 |

| Способ обработки деталей из нержавеющих хромистых сталей | 1990 |

|

SU1765250A1 |

| Способ цементации стали | 1982 |

|

SU1065501A1 |

| Способ газовой цементации стальных изделий | 1987 |

|

SU1520140A1 |

Изобретение относится к машиностроению, в частности к химико-терми ческой обработке изделий в газовой среде, Известен способ газовой цементации деталей, согласно которому газовый карбюризатор, подают в зону насыщения непосредственно в процессе нагрева ,и выдержки при 800-100р с fl. Основным недостатком этого способа является относительно низкая скорость процесса цементации из-за мало скорости диффузии углерода с поверхности в глубь металла и, вследствие этого низкая производительность цементахщонных печей. Известен также способ газовой цементации,- который включает нагрев и выдержку при 850-1000 С в газовой ат мосфере.в присутствии твердого углерода в виде древесного угля, который помещают вместе с деталями в муфеле во внутреннем цилиндрическом экране Этот способ способствует ускорению процесса цементации и повышению равномерности диффузионного слоя. Однако недостатком данного способа газовой цементации является недостаточно высокая скорость проникновення углерода с поверхности в глубь металла, что приводит к пересыщению поверхности цементованного слоя углеродом (1,78%), образованию в нем сплошной карбидной сетки и преждевременного выхода деталей из строя. Цель изобретения - ускорение процесса насьщения. Поставленная цель достигается тем, что нагрев и выдержку производят, в смеси твердого углерода и карбамида при следзпощем соотношении компонентов, вес.%: Твердый углерод 65-75 Карбамид25-35 Для этого используют твердый углерод (древесный уголь) ГОСТ 4453-48 и карбамид (NH,j),CO ГОСТ 6691-67. 3 Карбамид вводится для ускорения диффузии углерода с поверхности в . глубь металла. При нагреве карбамид разлагается с выделением атомарных элементов. Вы деливпгийся атомарный азот, диффундир ет в сталь с углеродом, увеличивает активность газовой среды, обесйечивает получение большой переходной зо ны. В результате получается цементованный слой более требуемой глубины с оптимальным содержанием углерода и за более короткое время, чем при известном способе цементации. Предлагаемый способ химико-термической обработки изделий осуществляют следующим образом. Нагревают печь до 850-1000с и за гружают детали и образцы - свидетели совместно с твердым углеродом и карПосле загрузки корзин в печь 20 мин подают природный газ в количестве 2,1 л/мин для удаления возду- за с целью создания безокислительной атмосферы. По достижении рабочей температуры подачу газа увеличивают до 3,3 л/ч и вьщерживают садку 6 ч,Давление в печи поддерживали 25 мм вод.ст. После окончания вьщержки подачу газа отключают, выгружают корзины с деталями и образцами-свидетелями и охлаждают их до комнатной температуры.

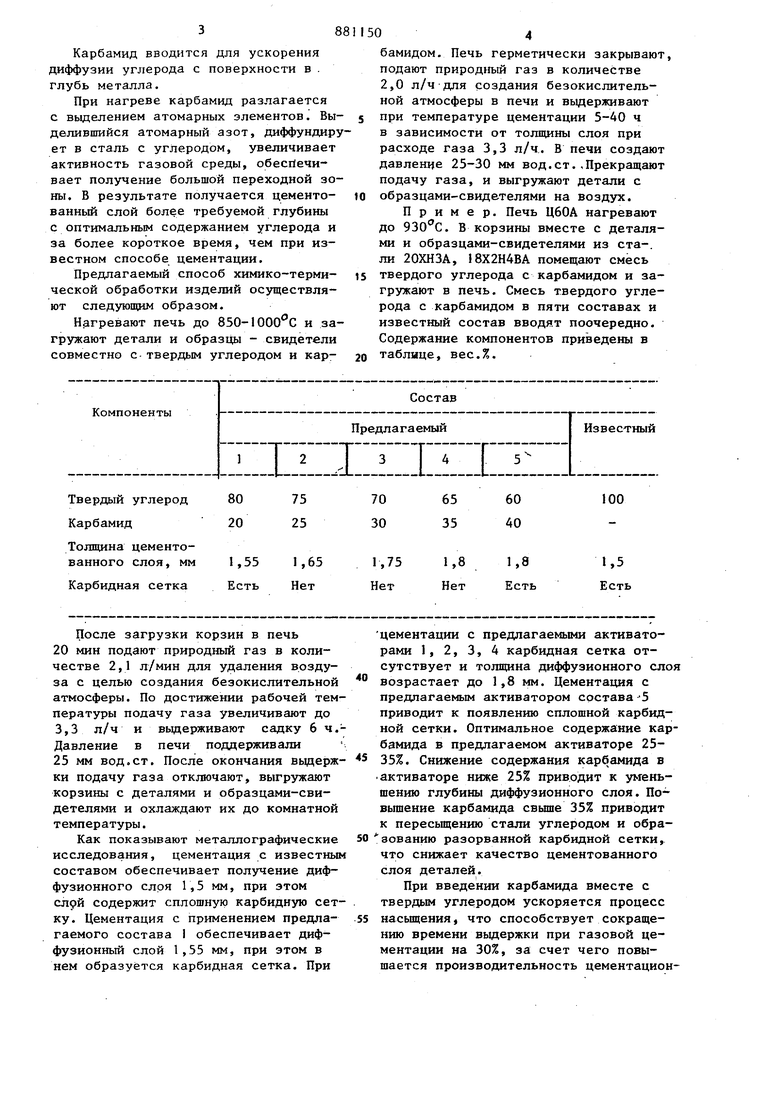

Как показывают металлографические исследования, цементация с известным составом обеспечивает получение диффузионного слоя 1,5 мм, при этом слрй содержит сплошную карбидную сетку. Цементация с применением предлагаемого состава 1 обеспечивает диффузионный слой 1,55 мм, при этом в нем образуется карбидная сетка. При

цементации с предлагаемыми активаторами 1, 2, 3, 4 карбидная сетка отсутствует и толщина диффузионного слоя возрастает до 1,8 мм. Цементация с предлагаемым активатором состава 5 приводит к появлению сплошной карбидной сетки. Оптимальное содержание карбамида в предлагаемом активаторе 2535%. Снижение содержания карбамида в активаторе ниже 25% приводит к у геньшению глубины диффузионного слоя. Повьппение карбамида свыше 35% приводит к пересьш1ению стали углеродом и обра зованию разорванной карбидной сетки, что снижает качество цементованного слоя деталей.

При введении карбамида вместе с твердым углеродом ускоряется процесс

насьш{ения, что способствует сокращению времени вьщержки при газовой цементации на 30%, за счет чего повышается производительность цементацион4бамидом. Печь герметически закрывают, подают природный газ в количестве 2,0 л/ч для создания безокислительной атмосферы в печи и выдерживают при температуре цементации 5-40 ч в зависимости от толщины слоя при расходе газа 3,3 л/ч. В печи создают давление 25-30 мм вод.ст..Прекращают подачу газа, и выгружают детали с образцами-свидетелями на воздух. Пример. Печь ЦбОА нагревают до . В корзины вместе с деталями и образцами-свидетелями из ста-. ли 20ХНЗА, 18Х2Н4ВА помещают смесь твердого углерода с карбамидом и загружают в печь. Смесь твердого углерода с карбамидом в пяти составах и известный состав вводят поочередно. Содержание компонентов приведены в таблице, вес.%.

5881

ных печей, сокращается расход топлива и газового карбюризатора на единицу Изделия. Повышается качество диффузионного слоя, что обеспечивает значительное увеличение срока службы ответственных деталей.

Формула изобретения

Способ газовой цементации стальных изделий, включающий нагрев до температуры насыщения в природном газе в присутствии твердого углерода и выдержку при этой температуре, отличающийся тем, что, с

6

целью ускорения процесса насыщения, нагрев и выдержку производят в смеси твердого углерода и карбамида при следующем соотношении компонентов, Bec.Z:

Твердый углерод 65-75 Карбамид25-35

Источники информации, принятые во внимание при экспертизе 1 .Райцесс B.B.t. Технология химикотep 4ичecкoй обработки на машиностроительных заводах. Машиностроение, 1965, с. 64.

Авторы

Даты

1981-11-15—Публикация

1979-06-01—Подача