4 О

| название | год | авторы | номер документа |

|---|---|---|---|

| Комплексный способ контроля напряженно-деформированного состояния элементов конструкций объектов геотехнологии в процессе их длительной эксплуатации | 2022 |

|

RU2796197C1 |

| СПОСОБ КОНТРОЛЯ НАПРЯЖЁННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ МАССИВА ГОРНЫХ ПОРОД | 2016 |

|

RU2613229C1 |

| Способ определения напряжений в массиве горных пород | 1989 |

|

SU1657643A1 |

| Способ определения напряжений массива пород в подземной горной выработке кольцевой щелью | 2024 |

|

RU2834170C1 |

| СПОСОБ ОЦЕНКИ ПРЕДЕЛЬНОГО НАПРЯЖЕННОГО СОСТОЯНИЯ ГОРНЫХ ПОРОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2106493C1 |

| Способ определения напряжений в исследуемом объекте | 1990 |

|

SU1772594A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ МАССИВА МАТЕРИАЛА | 2006 |

|

RU2322657C1 |

| Способ контроля напряженного состояния массива горных пород и устройство для его осуществления | 1990 |

|

SU1789685A1 |

| КОМПЛЕКСНЫЙ СПОСОБ ОПРЕДЕЛЕНИЯ НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ ОБЪЕКТОВ ГЕОТЕХНОЛОГИИ | 2014 |

|

RU2597660C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЕФОРМАЦИОННЫХ ХАРАКТЕРИСТИК МАССИВА ГОРНЫХ ПОРОД | 2004 |

|

RU2276263C1 |

Использование: в горном деле и строительстве. Контроль механического состояния массива осуществляют определением модуля упругости пород по напряжениям и деформациям массива, для этого предварительно выделяют в массиве слои, измеряют напряжения и деформацию в каждом слое, определяют приращение во времени модулей упругости пород для каждого слоя и по знаку приращения определяют механическое состояние пород для каждого слоя, при этом отклонение величины модуля в меньшую сторону от начальною значения свидетельствует о разрушении и разгрузке слоя массива, а в большую о накоплении о нем упругой энергии и возможности динамических явлений. Положительный эффект: повышение точности и надежности оценки состояния массива, возможность проведения долговременных Дистанционных измерений в автоматизированном режиме. 4 ил. (Л

Изобретение относится к горному делу и строительства и может быть использовано для контроля механического состояния массива горных пород и грунтов.

Известен способ определения модуля деформации массива горных пород, включающий измерение в выработке деформаций породы и определение по измеренным параметрам модуля деформации (см. авт. св. СССР Мз 1411470, кл. Е 21 С 39/00, 1988).

Недостатками данного способа являются низкая точность (из-за его эмпирической основы) и невозможность использования для контроля за состоянием массива во времени.

Известен способ контроля состояния горной выработки, включающий анализ смещений глубинных реперов вокруг выработки и выявление образования трещины по моменту изменения знака смещений на смежных реперах (см. а с. СССР № 1293336. кл. Е21 С 39/00, 1987).

Недостатками данного способа являются низкая точность (т.к. фиксируются только деформационные процессы) и невозможность его применения в условиях сжатия массива.

Известен способ определения модуля упругости массива, включающий измерение деформации выработки вдоль ее оси и наО

пряжений в рассматриваемом интервале длины выработки (см. Физические свойства пород в массиве-Новосибирск, 1982,с. 18). Недостатками данного способа являются низкая точность определения модуля упругости, т.к. при его расчете используются только две компоненты тензора напряжений, и непроработанность вопросоо контроля состояния массива.

Целью предлагаемого способа является повышение точности и надежности контроля за счет комплексного исследования деформированного и напряженного состояния массива и обеспечение долговременных дистанционных измерений.

Поставленная цель достигается тем, что в известном способе, включающем определение модуля упругости пород по напряжениям и деформациям массива, предварительно выделяют о массиве слои, измеряют напряжения и деформацию в каждом слое, определяют приращение DO времени модулей упругости пород для каждого слоя и по знаку приращения определяют механическое состояние пород для каждого слоя, при этом отклонение величины модуля в меньшую сторону от начального значения свидетельствует о разрушении и разгрузке слоя массива, а в большую - о накоплении в нем упругой энергии возможности динамических явлении.

Анализ отличительных признаков показывает, что признаки ...измеряют напряжения и деформации в каждом слое... и определяют приращение во времени модулей упругости пород для каждого слоя... подобны признаку ...по деформации выработки вдоль ее оси и измерению напряжений в рассматриваемом интервале определяют модуль упругости... в способе, описанном в Физические свойства пород в массиве - Новосибирск, . ,82, с. 18 и признаку ... по изменению модуля деформации судят об изменении плотности массива грунта... в способе по а.с. СССР NJ 990957 по МКИ Е 02 1/00, 1981 г. Однако, в известных способах указанные признаки используются для общего определения прочностных свойств пород, в каждой точке массива модуль упругости определяется только один раз, тогда как в предлагаемом способе модуль упругости в каждой точке определяется многократно, причем более точно, за счет более корректных измерений напряжения, что позволяет определять его приращения во времени как по величине, так и по знаку. Эти признаки в совокупности с ... при этом отклонение величины модуля в меньшую сторону... свидетельствует о разрушении... массива, а в большую - о пакоп;

лении в нем упругой энергии... позволяют осуществить более дифференцированный подход к анализу механического состояния массива горных пород, осуществлять конт- роль за состоянием массива в процессе изменения-его напряженно-деформированного состояния. Все это говорит о расширении свойств признака, что позволяет признать указанную совокупность отвечаю- 0 щей критерию существенные отличия.

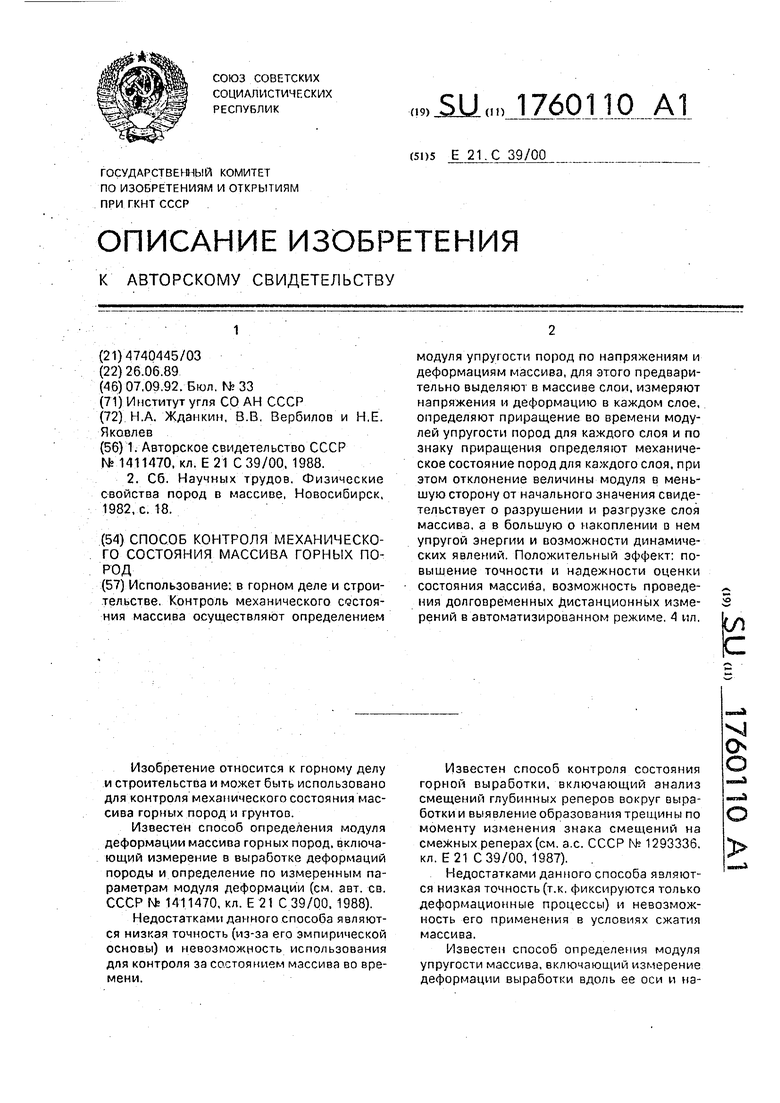

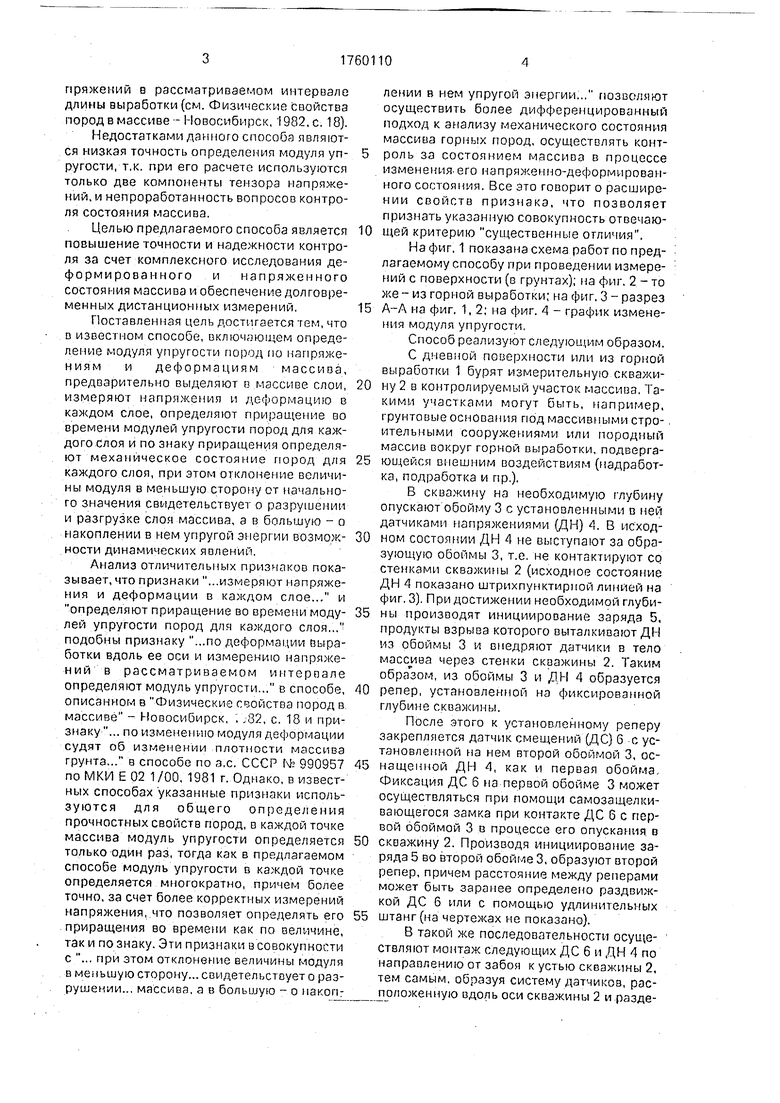

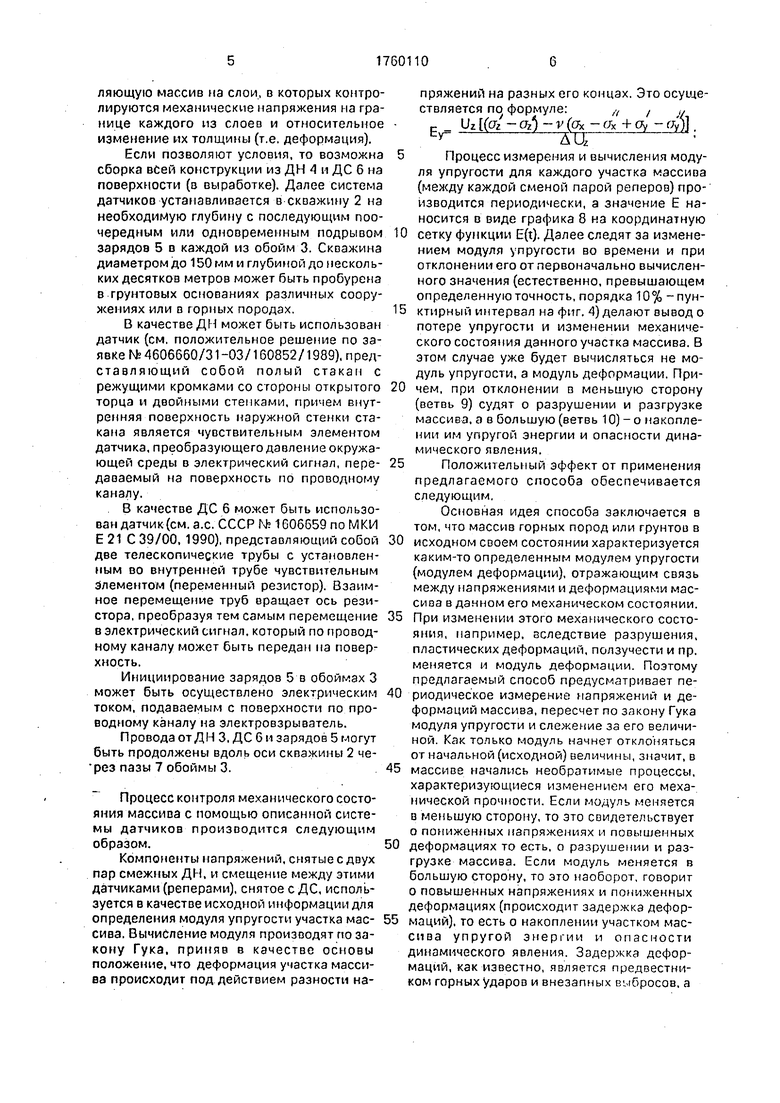

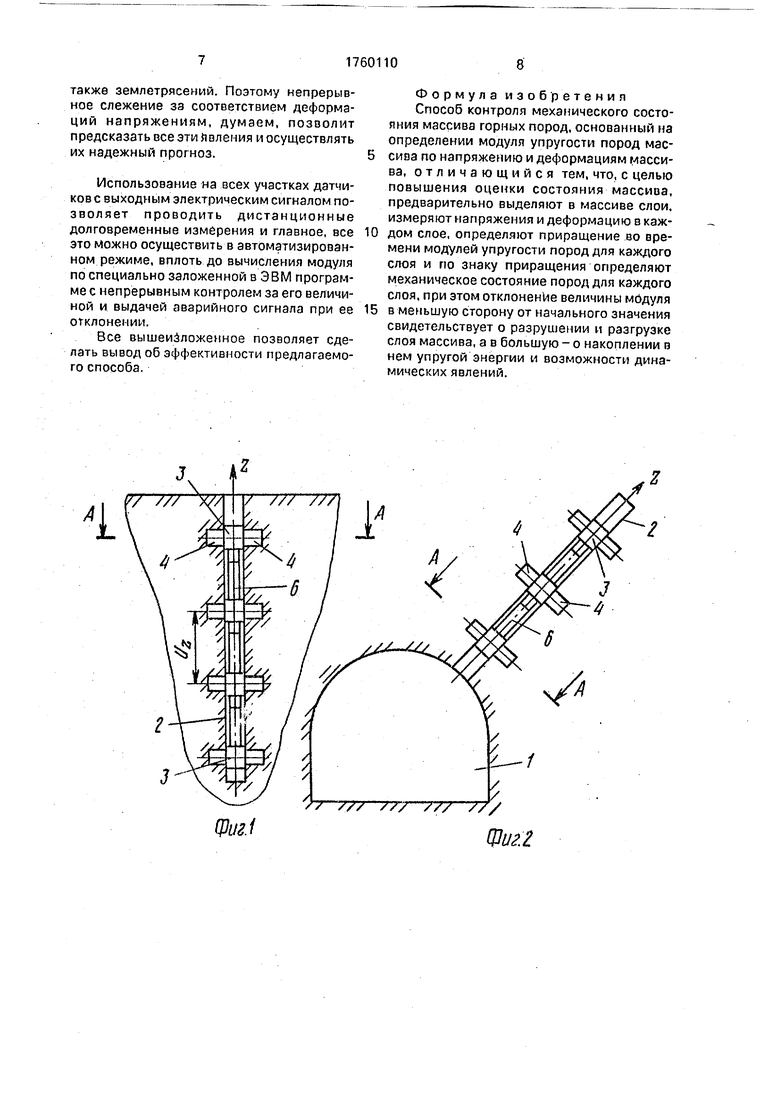

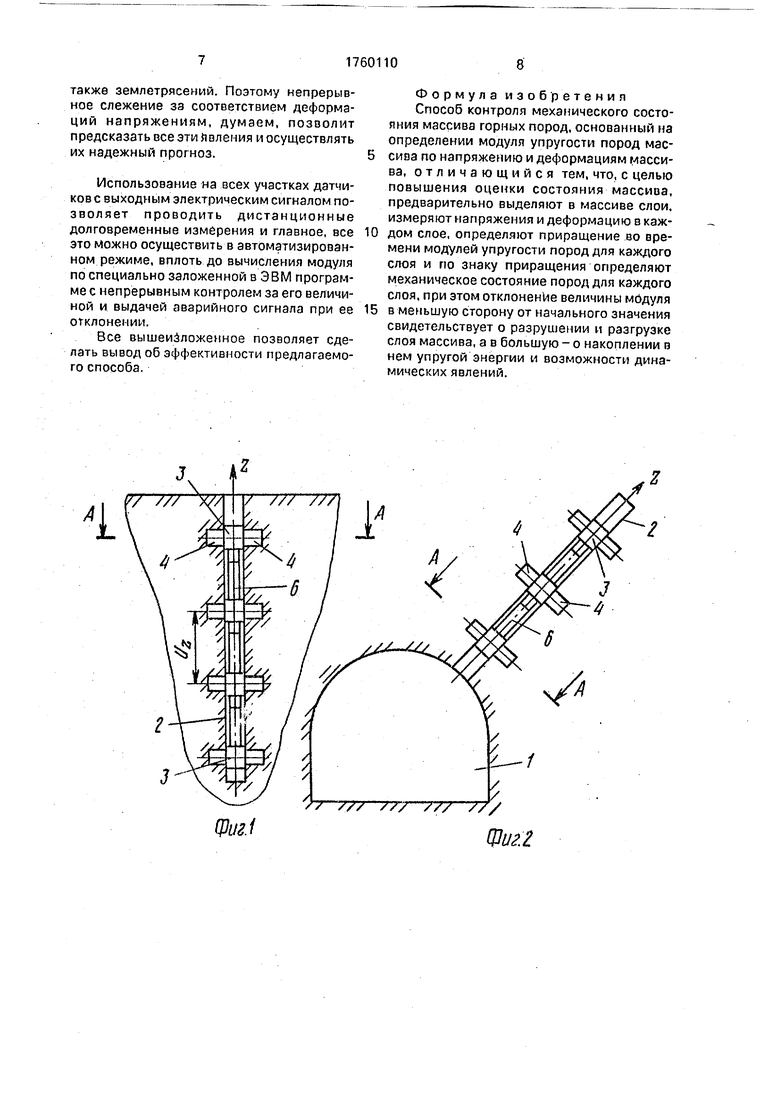

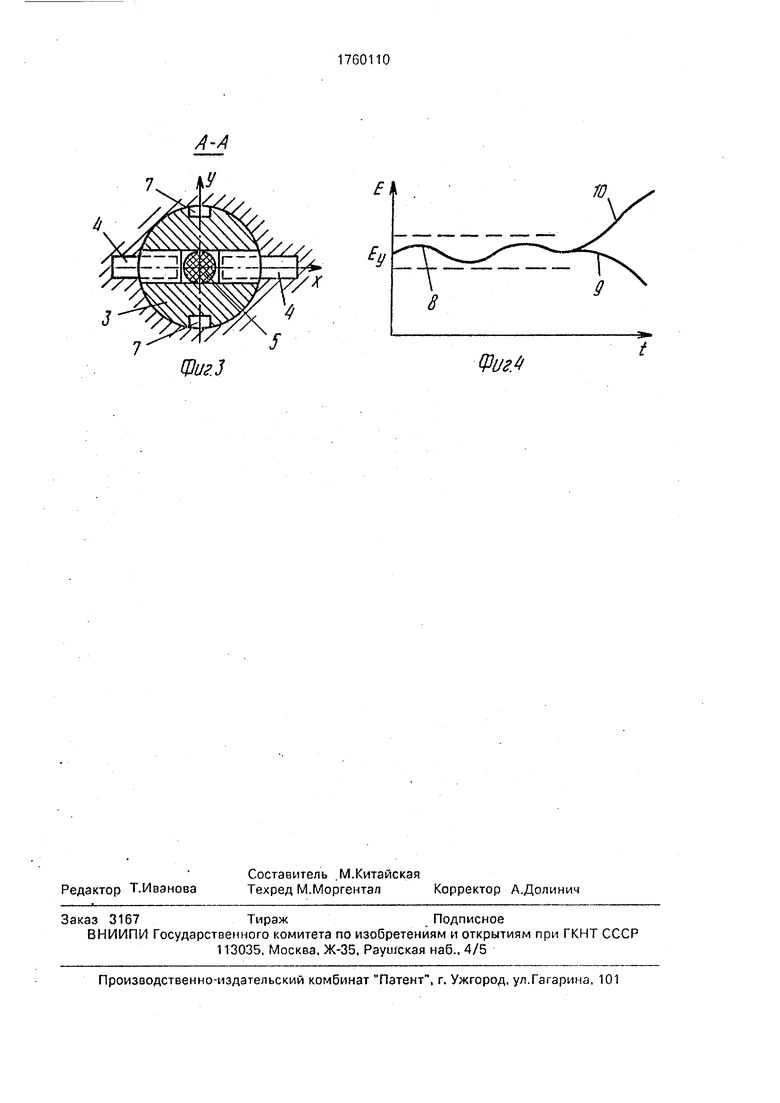

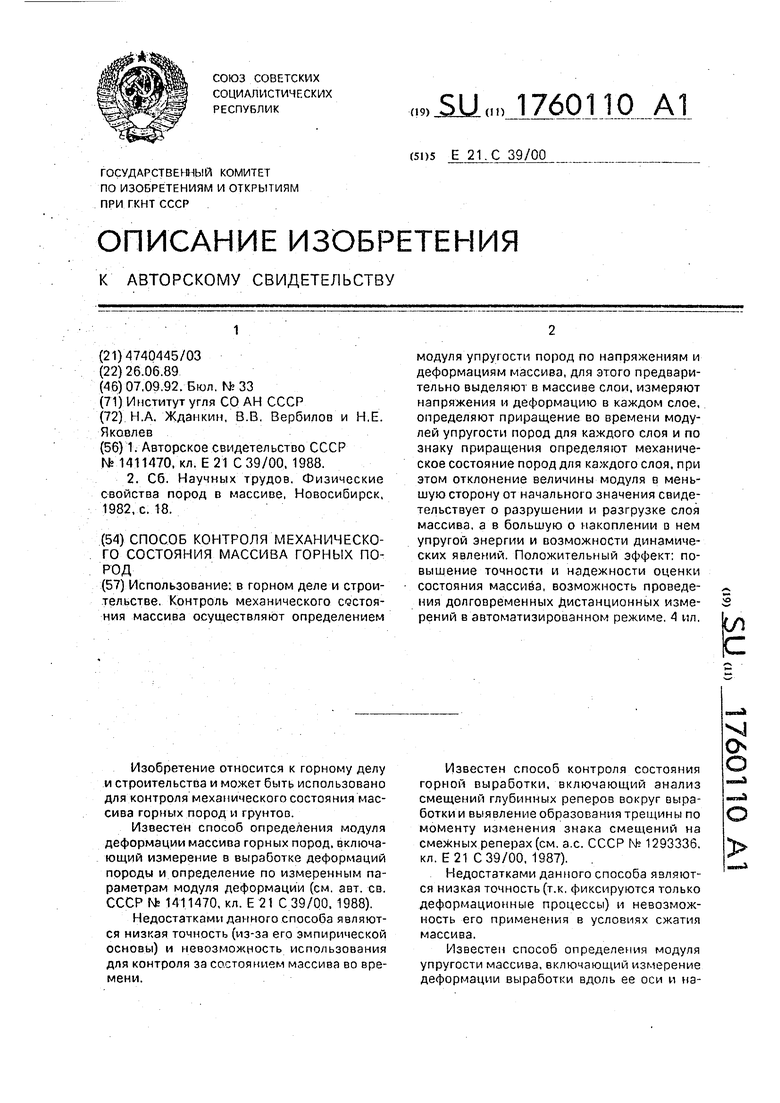

На фиг, 1 показана схема работ по предлагаемому способу при проведении измерений с поверхности (в грунтах); на фиг, 2 - то же - из горной выработки; на фиг. 3 - разрез 5 А-А на фиг. 1, 2; на фиг. 4 - график изменения модуля упругости.

Способ реализуют следующим образом, С дневной поверхности или из горной выработки 1 бурят измерительную скважи- 0 ну 2 в контролируемый участок массива. Такими участками могут быть, например, грунтовые основания под массивными строительными сооружениями или породный массив вокруг горной выработки, подверга- 5 ющейся внешним воздействиям (иадработ- ка, подработка и пр.).

В скважину на необходимую глубину опускают обойму 3 с установленными в ней датчиками напряжениями (ДН) А. В исход- 0 ном состоянии ДН 4 не выступают за образующую обоймы 3, т.е. не контактируют со стенками скважины 2 (исходное состояние ДН 4 показано штрихпунктирпой линией на фиг. 3). При достижении необходимой глуби- 5 ны производят инициирование заряда 5, продукты взрыва которого выталкивают ДН из обоймы 3 и внедряют датчики в тело массива через стенки скважины 2. Таким образом, из обоймы 3 и ДН 4 образуется 0 репер, установленной на фиксированной глубине скважины.

После этого к установленному реперу закрепляется датчик смещений (ДС) 6 с установленной на нем второй обоймой 3, ос- 5 найденной ДН 4, как и первая обойма. Фиксация ДС б на первой обойме 3 может осуществляться при помощи самозащелкивающегося замка при контакте ДС б с первой обоймой 3 в процессе его опускания в 0 скважину 2. Производя инициирование заряда 5 во второй обойг/.е 3, образуют второй репер, причем расстояние между реперами может быть заранее определено раздвижкой ДС 6 или с помощью удлинительных 5 штанг (на чертежах не показано).

В такой же последовательности осуществляют монтаж следующих ДС 6 и ДН 4 по направлению от забоя к устью скважины 2, тем самым, образуя систему датчиков, рас- изложенную вдоль оси скважины 2 и разделяющую массив на слои, в которых контролируются механические напряжения на границе каждого из слоев и относительное изменение их толщины (т.е. деформация).

Если позволяют условия, то возможна сборка всей конструкции из ДН А и ДС 6 на поверхности (в выработке). Далее система датчиков устанавливается в скважину 2 на необходимую глубину с последующим поочередным или одновременным подрывом зарядов 5 в каждой из обойм 3. Скважина диаметром до 150 мм и глубиной до нескольких десятков метров может быть пробурена в грунтовых основаниях различных сооружениях или в горных породах.

В качестве ДН может быть использован датчик (см, положительное решение по заявке Мг 4606660/31-03/160852/1989), представляющий собой полый стакан с режущими кромками со стороны открытого торца и двойными стенками, причем внутренняя поверхность наружной стенки стакана является чувствительным элементом датчика, преобразующего давление окружающей среды в электрический сигнал, передаваемый на поверхность по проводному каналу.

В качестве ДС 6 может быть использован датчик (см. а.с. СССР № 1G06659 по М КИ Е 21 С 39/00, 1990), представляющий собой две телескопические трубы с установленным во внутренней трубе чувствительным элементом (переменный резистор). Взаимное перемещение труб вращает ось резистора, преобразуя тем самым перемещение в электрический сигнал, который по проводному каналу может быть передан на поверхность.

Инициирование зарядов 5 в обоймах 3 может быть осуществлено электрическим током, подаваемым с поверхности по проводному каналу на электровзрыватель.

Провода от ДН 3, ДС 6 и зарядов 5 могут быть продолжены вдоль оси скважины 2 че- рез пазы 7 обоймы 3.

Процесс контроля механического состояния массива с помощью описанной системы датчиков производится следующим образом.

Компоненты напряжений, снятые с двух пар смежных ДН, и смещение между этими датчиками (реперами), снятое с ДС, используется в качестве исходной информации для определения модуля упругости участка массива. Вычисление модуля производят по закону Гука, приняв в качестве основы положение, что деформация участка массива происходит под действием разности напряжений на разных его концах. Это осуществляется по формуле:л , ,/

Е Uz (W - Ог УА(0х - Ok + Оу - Г/у) .

5Процесс измерения и вычисления модуля упругости для каждого участка массива (между каждой сменой парой реперов) производится периодически, а значение Е наносится в виде графика 8 на координатную 10 сетку функции E(t). Далее следят за изменением модуля упругости во времени и при отклонении его от первоначально вычисленного значения (естественно, превышающем определенную точность, порядка 10% -пун- 15 ктирный интервал на фиг. 4) делают вывод о потере упругости и изменении механического состояния данного участка массива. В этом случае уже будет вычисляться не модуль упругости, а модуль деформации. При0 чем, при отклонении в меньшую сторону (ветвь 9) судят о разрушении и разгрузке массива, а в большую (ветвь 10) - о накоплении им упругой энергии и опасности динамического явления.

5Положительный эффект от применения

предлагаемого способа обеспечивается следующим.

Основная идея способа заключается в том, что массив горных пород или грунтов в

0 исходном своем состоянии характеризуется каким-то определенным модулем упругости (модулем деформации), отражающим связь между напряжениями и деформациями массива в данном его механическом состоянии.

5 При изменении этого механического состояния, например, вследствие разрушения, пластических деформаций, ползучести и пр. меняется и модуль деформации. Поэтому предлагаемый способ предусматривает пе0 риодическое измерение напряжений и деформаций массива, пересчет по закону Гука модуля упругости и слежение за его величиной. Как только модуль начнет отклоняться ог начальной (исходной) величины, значит, в

5 массиве начались необратимые процессы, характеризующиеся изменением его механической прочности. Если модуль меняется в меньшую сторону, то это свидетельствует о пониженных напряжениях и повышенных

0 деформациях то есть, о разрушении и разгрузке массива. Если модуль меняется в большую сторону, то это наоборот, говорит о повышенных напряжениях и пониженных деформациях (происходит задержка дефор5 маций), то есть о накоплении участком мас- сива упругой энергии и опасности динамического явления. Задержка деформаций, как известно, является предвестником горных Ударов и внезапных выбросов, а

также землетрясений. Поэтому непрерывное слежение за соответствием деформаций напряжениям, думаем, позволит предсказать все эти Явления и осуществлять их надежный прогноз.

Использование на всех участках датчиков с выходным электрическим сигналом позволяет проводить дистанционные долговременные измерения и главное, все это можно осуществить в автоматизированном режиме, вплоть до вычисления модуля по специально заложенной в ЭВМ программе с непрерывным контролем за его величиной и выдачей аварийного сигнала при ее отклонении.

Все вышеизложенное позволяет сделать вывод об эффективности предлагаемого способа.

Фиг.1

7 777 777 777 77/

®и

Формула изобретения Способ контроля механического состояния массива горных пород, основанный на определении модуля упругости пород массива по напряжению и деформациям массива, отличающийся тем, что, с целью повышения оценки состояния массива, предварительно выделяют в массиве слои, измеряют напряжения и деформацию в каждом слое, определяют приращение во времени модулей упругости пород для каждого слоя и по знаку приращения определяют механическое состояние пород для каждого слоя, при этом отклонение величины модуля

в меньшую сторону от начального значения свидетельствует о разрушении и разгрузке слоя массива, а в большую - о накоплении в нем упругой энергии и возможности динамических явлений.

®иг2

Фиг

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ определения модуля деформации массива горных пород | 1986 |

|

SU1411470A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сб | |||

| Научных трудов | |||

| Физические свойства пород в массиве, Новосибирск, 1982, с | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

Авторы

Даты

1992-09-07—Публикация

1989-06-26—Подача