ю ю

Изобретение относится к области народного хозяйства, где возникает необходимость в дистанционной прокладке жестких трубопроводов, и может быть использовано в горной промышленности при ликвидации аварий в горных выработках и их последствий.

Известно устройство для самопрокладки шахтного вентиляционного трубопровода, включающее источник пневмоэнергии, соединенный с одним концом шахтного вентиляционного трубопровода, другой конец которого соединен с насадкой, гибкую тягу, размещенную внутри шахтного вентиляционного трубопровода и соединенную одним концом с тяговым механизмом, при этом трубопровод снабжен гофрированным патрубком и блоком, закрепленным внутри насадка, причем конец шахтного трубопровода соединен с насадком через гофрированный патрубок, а с другим концом гибкой тяги - через блок, при этом насадок снабжен стопорами, размещенными по его периметру.

Работает устройство следующим образом.

Под действием избыточного давления, создаваемого источником пневмоэнергии, насадок совместно с размещенным в нем блоком перемещается по выработке. При этом гофрированный патрубок растягивается. После растяжения гофрированного патрубка на полную его длину включаюттяговый механизм и шахтный трубопровод гибкой тягой через блок подтягивается к насадку. При этом насадок от перемещения удерживается стопорами, взаимодействующими с почвой выработки или ее боковыми сторонами. В дальнейшем процесс повторяется.

Недостатком известного технического решения является низкая надежность, обусловленная тем, что в случае повреждения насадка или гофрирс5знного патрубка (порыв, порез, прсчол и т.д.) резко снижается избыточное давление внутри трубопровода и прокладка последнего прекращается. Прокладка трубопровода становится невозможной и в случае отсутствия должного сцепления между насадком и почвой выработки, так как при включении тягового мехз- низма насадок подтягивается к трубопроводу, а не наоборот.

Наиболее близким по технической сущности и достигаемому эффекту является уст- ройство-трубопрокладчик горноспасательный ТГ, включающее трубный став, имеющий специальный наконечник, ударно-подающий механизм,состоящий из двух гидроцилиндров и компрессорной станции, рабочую

жидкость типа масло индустриальное И-45А или масло автотракторное АМГ-10.

Работает устройство следующим образом.

Между гидроцилиндрами ударно-подающего механизма закрепляется трубный став. Включается подающий механизм и рабочая жидкость поступает в гидроцилиндры. Из гидроцилиндров выдвигаются штоки, которые упираются в станину ударно-подающего механизма, в результате чего гидроцилиндры перемещаются в противоположную сторону и увлекают за собой трубный став. После выдвижения штоков на

полную длину трубный став отсоединяется от гидроцилиндров. Гидроцилиндры возвращаются в исходное положение. Производится наращивание трубного става и операции по его прокладке повторяются.

При встрече трубного става с обрушенной породной массой специальный наконечник заталкивается в нее ударно-подающим механизмом под одновременным воздействием статических и динамических усилий. При

продольном перемещении става наконечник внедряется в горную массу, раздвигает и уплотняет ее. Образуется канал, обсадка которого осуществляется трубным ставом. Таким образом производится прокладка жесткого трубного става.

Недостатком такого устройства является малая дальность прокладки трубного ста ва. Это вызвано тем, что при прокладке по горной вы работке трубный став подвергается одновременному воздействию двух сил, противоположно направленных относительно друг друга. Такими силами являются продольная статическая сила, прикладываемая к началу трубного става у места установки ударно-подающего механизма, и сила трения, возникающая между почвой выработки и трубным ставом при перемещении скольжением последнего. В результате трубный став испытывает значительные

сжимающие напряжения, которые с ростом длины става увеличиваются. Это приводит к тому, что, начиная с некоторой длины выработки, прокладка трубного става прекращается, хотя протяженность самого става

увеличивается за счет его деформации с образованием змееобразной формы.

Целью изобретения является повышение дальности прокладки жесткого трубного става.

Поставленная цель достигается тем, что в известном устройстве, включающем гидроцилиндр с поршнем и штоком и подводящим патрубком и жесткий трубный став из соединенных между собой секций, соединенных с гидроцилиндром и расположенных между гидроцилиндром и насадком, имеющим выходное отверстие, гидроцилиндр снабжен дополнительным подводящим патрубком с перегородкой, установленной с образованием дополнительной, полости, сообщенной с дополнительным подводящим патрубком, причем каждая секция жесткого трубного става выполнена со вспомогательным каналом, а насадок снабжен перегородкой, установленной внутри насадка с образованием камеры давления и выпускной камеры, при этом вспомогательный канал одним концом сообщен с камерой давления, а другим - с поршневой полостью гидроцилиндра, а дополнительный патрубок сообщен через трубный став с выпускной камерой.

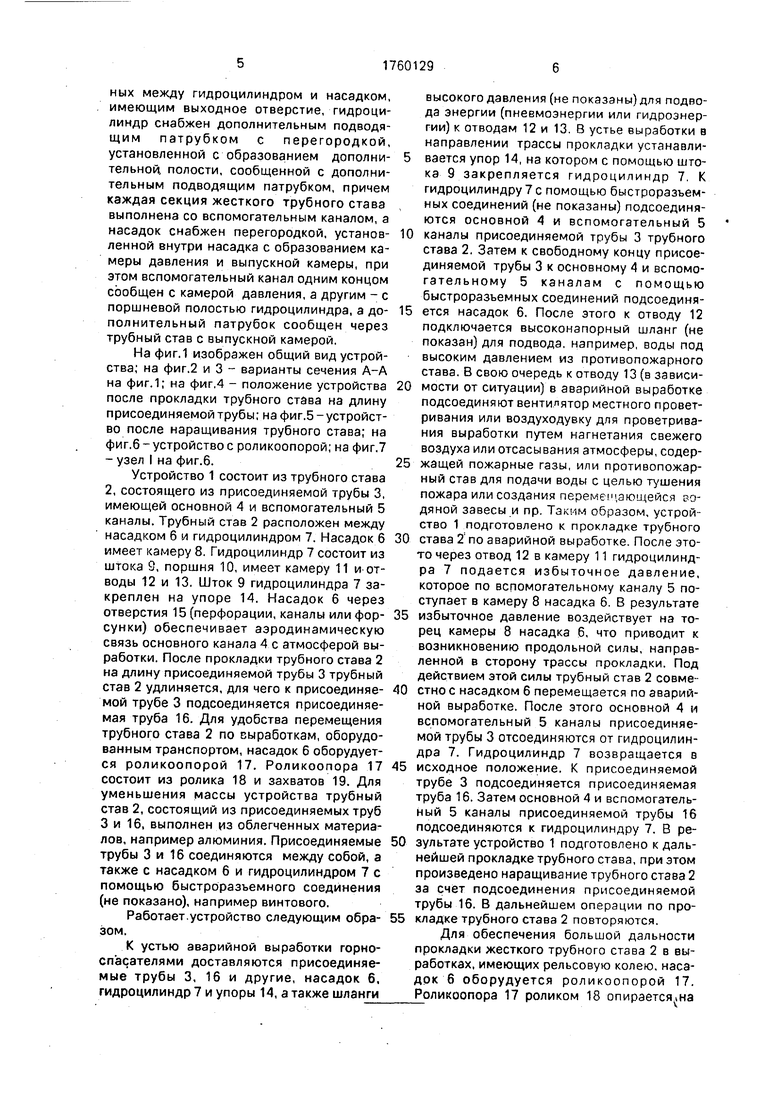

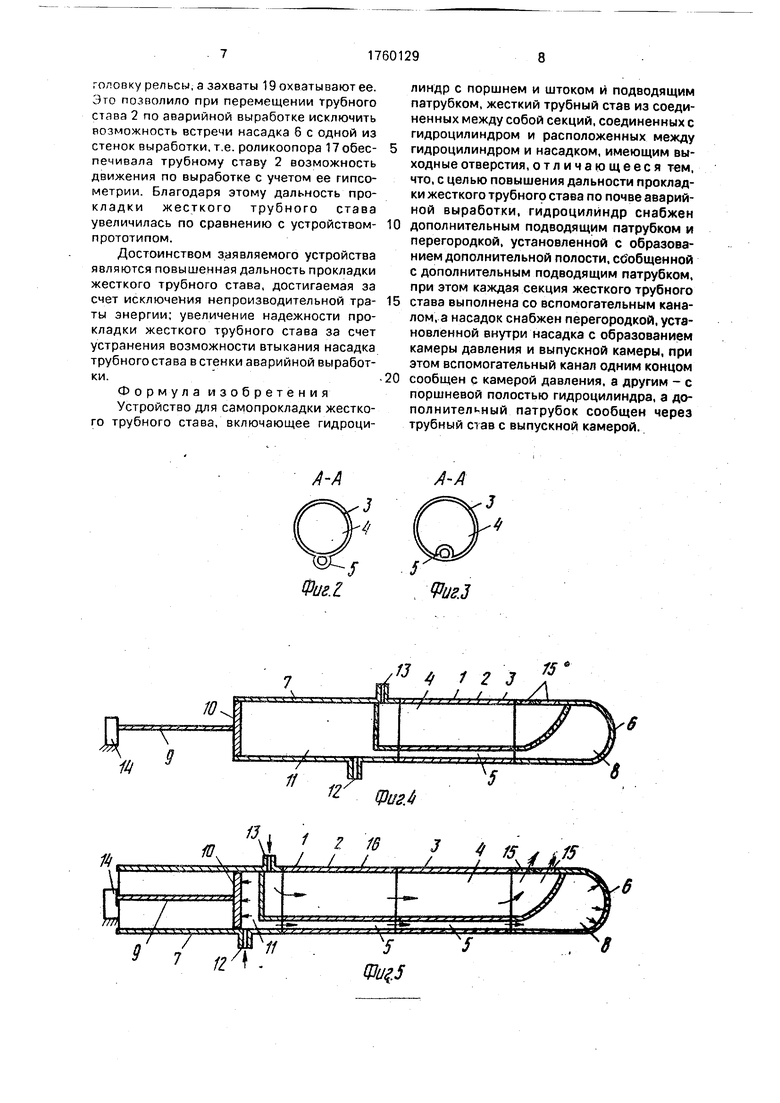

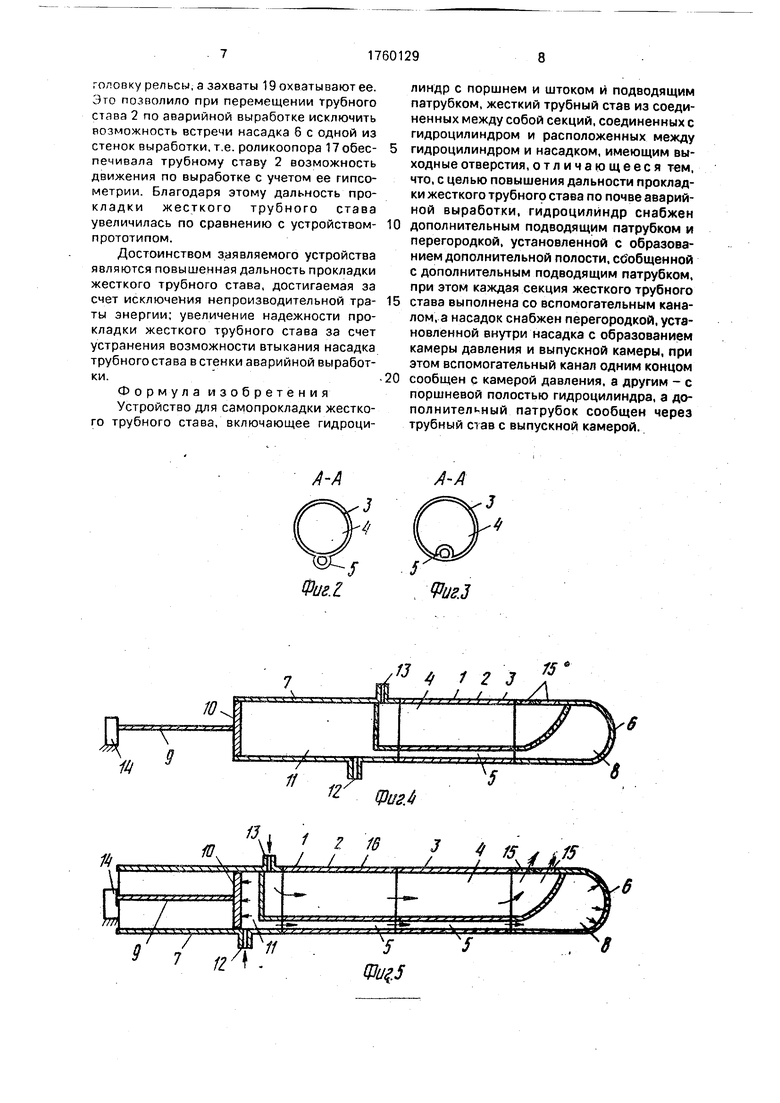

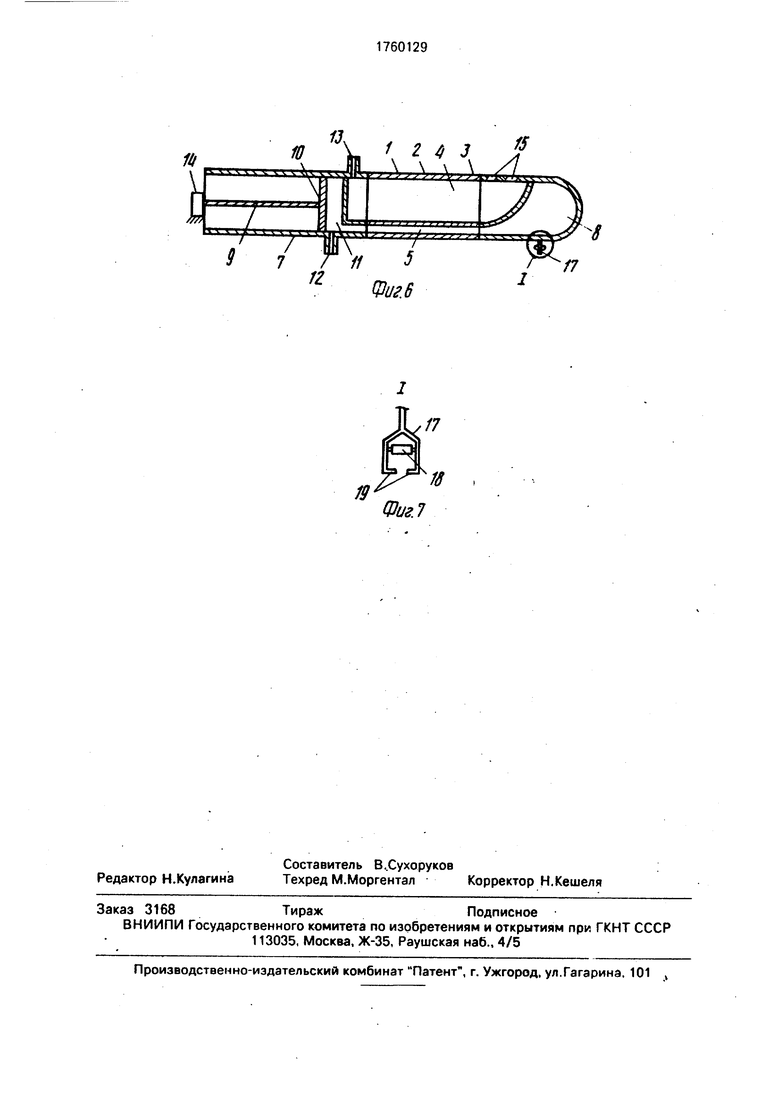

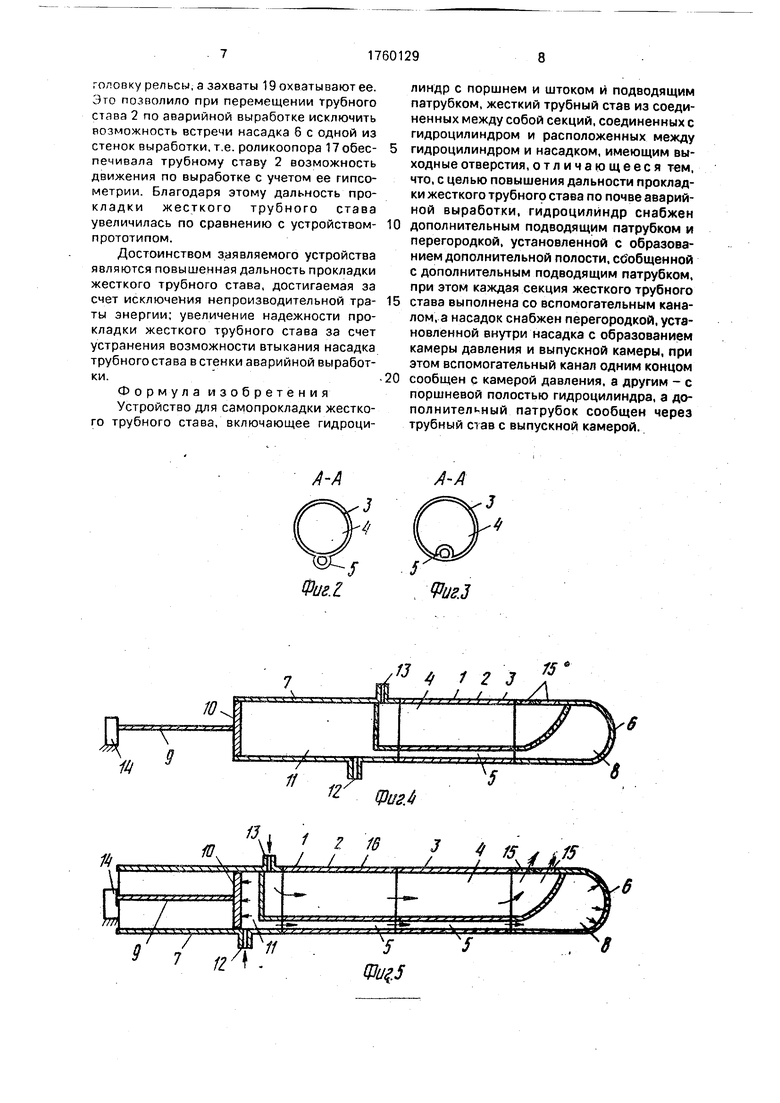

На фиг.1 изображен общий вид устройства; на фиг.2 и 3 - варианты сечения А-А на фиг.1; на фиг,4 - положение устройства после прокладки трубного става на длину присоединяемой трубы; на фиг.5-устройство после наращивания трубного става; на фиг.б - устройство с роликоопорой; на фиг.7 - узел I на фиг.б.

Устройство 1 состоит из трубного става 2, состоящего из присоединяемой трубы 3, имеющей основной 4 и вспомогательный 5 каналы. Трубный став 2 расположен между насадком б и гидроцилиндром 7. Насадок 6 имеет камеру 8. Гидроцилиндр 7 состоит из штока 9, поршня 10, имеет камеру 11 и отводы 12 и 13. Шток 9 гидроцилиндра 7 закреплен на упоре 14. Насадок б через отверстия 15 (перфорации, каналы или форсунки) обеспечивает аэродинамическую связь основного канала 4 с атмосферой выработки. После прокладки трубного става 2 на длину присоединяемой трубы 3 трубный став 2 удлиняется, для чего к присоединяемой трубе 3 подсоединяется присоединяемая труба 16. Для удобства перемещения трубного става 2 по выработкам, оборудованным транспортом, насадок 6 оборудуется роликоопорой 17. Роликоопора 17 состоит из ролика 18 и захватов 19. Для уменьшения массы устройства трубный став 2, состоящий из присоединяемых труб 3 и 16, выполнен из облегченных материалов, например алюминия. Присоединяемые трубы 3 и 16 соединяются между собой, а также с насадком 6 и гидроцилиндром 7 с помощью быстроразъемного соединения (не показано), например винтового.

Работает.устройство следующим образом.

К устью аварийной выработки горноспасателями доставляются присоединяемые трубы 3, 16 и другие, насадок 6, гидроцилиндр 7 и упоры 14, а также шланги

высокого давления (не показаны) для подвода энергии (пневмоэнергии или гидроэнергии) к отводам 12 и 13. В устье выработки в направлении трассы прокладки устанавливается упор 14, на котором с помощью штока 9 закрепляется гидроцилиндр 7. К гидроцилиндру 7 с помощью быстроразъем- ных соединений (не показаны) подсоединяются основной 4 и вспомогательный 5

0 каналы присоединяемой трубы 3 трубного става 2. Затем к свободному концу присоединяемой трубы 3 к основному 4 и вспомогательному 5 каналам с помощью быстроразьемных соединений подсоединя5 ется насадок 6. После этого к отводу 12 подключается высоконапорный шланг (не показан) для подвода, например, воды под высоким давлением из противопожарного става. В свою очередь к отводу 13 (в зависи0 мости от ситуации) в аварийной выработке подсоединяют вентилятор местного проветривания или воздуходувку для проветривания выработки путем нагнетания свежего воздуха или отсасывания атмосферы, содер5 жащей пожарные газы, или противопожарный став для подачи воды с целью тушения пожара или создания перемещающейся водяной завесы и пр. Таким образом, устройство 1 подготовлено к прокладке трубного

0 става 2: по аварийной выработке. После это- то через отвод 12 в камеру 11 гидроцилиндра 7 подается избыточное давление, которое по вспомогательному каналу 5 поступает в камеру 8 насадка 6. В результате

5 избыточное давление воздействует на торец камеры 8 насадка 6, что приводит к возникновению продольной силы, направленной в сторону трассы прокладки. Под действием этой силы трубный став 2 совме0 стно с насадком 6 перемещается по аварийной выработке. После этого основной 4 и вспомогательный 5 каналы присоединяемой трубы 3 отсоединяются от гидроцилиндра 7. Гидроцилиндр 7 возвращается в

5 исходное положение. К присоединяемой трубе 3 подсоединяется присоединяемая труба 16. Затем основной 4 и вспомогательный 5 каналы присоединяемой трубы 16 подсоединяются к гидроцилиндру 7. В ре0 зультате устройство 1 подготовлено к дальнейшей прокладке трубного става, при этом произведено наращивание трубного става 2 за счет подсоединения присоединяемой трубы 16. В дальнейшем операции по про5 кладке трубного става 2 повторяются.

Для обеспечения большой дальности прокладки жесткого трубного става 2 в выработках, имеющих рельсовую колею, насадок 6 оборудуется роликоопорой 17. Роликоопора 17 роликом 18 опирается на

головку рельсы, а захваты 19 охватывают ее. Это позволило при перемещении трубного става 2 по аварийной выработке исключить возможность встречи насадка б с одной из стенок выработки, т.е. роликоопора обеспечивала трубному ставу 2 возможность движения по выработке с учетом ее гипсометрии. Благодаря этому дальность прокладки жесткого трубного става увеличилась по сравнению с устройством- прототипом.

Достоинством заявляемого устройства являются повышенная дальность прокладки жесткого трубного става, достигаемая за счет исключения непроизводительной траты энергии; увеличение надежности прокладки жесткого трубного става за счет устранения возможности втыкания насадка трубного става в стенки аварийной выработки.

Формула изобретения Устройство для самопрокладки жесткого трубного става, включающее гидроцилиндр с поршнем и штоком и подводящим патрубком, жесткий трубный став из соединенных между собой секций, соединенных с гидроцилиндром и расположенных между

5 гидроцилиндром и насадком, имеющим выходные отверстия,отличающееся тем, что, с целью повышения дальности прокладки жесткого трубного става по почве аварийной выработки, гидроцилиндр снабжен

0 дополнительным подводящим патрубком и перегородкой, установленной с образованием дополнительной полости, обобщенной с дополнительным подводящим патрубком, при этом каждая секция жесткого трубного

15 става выполнена со вспомогательным каналом, а насадок снабжен перегородкой, установленной внутри насадка с образованием камеры давления и выпускной камеры, при этом вспомогательный канал одним концом 0 сообщен с камерой давления, а другим - с поршневой полостью гидроцилиндра, а до- полнител -ный патрубок сообщен через трубный став с выпускной камерой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дистанционного тушения пожара | 1990 |

|

SU1809109A1 |

| Устройство для самопрокладки жесткого трубопровода | 1990 |

|

SU1809104A1 |

| Устройство для самопрокладки шахтного вентиляционного трубопровода | 1987 |

|

SU1530786A1 |

| Устройство для самопрокладки гибкого трубопровода | 1986 |

|

SU1432243A2 |

| Способ самопрокладки гибкого трубопровода | 1990 |

|

SU1788283A1 |

| Способ ведения аварийно-спасательных работ | 1989 |

|

SU1760132A1 |

| Способ возведения изолирующей перемычки | 1988 |

|

SU1615381A1 |

| СПОСОБ БЕСТРАНШЕЙНОЙ ПРОКЛАДКИ ТРУБОПРОВОДА | 2007 |

|

RU2338111C1 |

| Устройство для дистанционного тушения пожара | 1990 |

|

SU1803157A1 |

| Устройство для удлинения шахтного вентиляционного трубопровода | 1985 |

|

SU1395834A1 |

Использование: в горной промышленности при ликвидации аварий в горных выработках и их последствий. Сущность изобретения: устройство содержит гидроцилиндр с поршнем и штоком и подводящим патрубком, жесткий трубный став из соединенных между собой секций, соединенных с гидроцилиндром и расположенных между гидроцилиндром и насадком, имеющим выходные отверстия, при этом гидроцилиндр снабжен дополнительным подводящим патрубком и перегородкой, каждая секция жесткости трубного става выполнена со вспомогательным каналом, а насадок снабжен перегородкой для образования камеры. давления и выпускной камеры. 7 ил.

А-А

Фиг2

V 9

//

12 Щиг.4

13

. d. / / / /

А-А

Фиг.З

4 123

/ lit /

ft

1 Z 4 J /

л..Л.

3 7

Фиг.6

Фиг. 7

| Устройство для самопрокладки шахтного вентиляционного трубопровода | 1987 |

|

SU1530786A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Механизм для сообщения поршню рабочего цилиндра возвратно-поступательного движения | 1918 |

|

SU1989A1 |

| Справочник горноспасателя | |||

| Донецк, Донбасс, 1988, с.113-114 | |||

Авторы

Даты

1992-09-07—Публикация

1989-08-22—Подача