Изобретение относится к измерительной технике и может быть использовано как в общей тензометрии, так и при создании датчиков механических параметров для надежной герметизации тензорезисторов и электрической схемы.

Известен способ закрепления тензоре- зистора, когда на тензорезистор наносят слой клея на основе бутадиенакрилатного каучука.

При этом слой клея предварительно наносят на заготовку полиимидной пленки, термообрабатывают при 170°С, затем накладывают заготовку на поверхность тензо- чувствительного элемента и прессуют при 170°С и давлении 15 кг/см2 в течение 1 ч.

Этот способ достаточно трудоемок и для его осуществления необходимо специальное технологическое оборудование (термошкаф, пресс). Кроме того, данный способ не обеспечивает герметизации при повышенной влажности и непосредственном воздействии морской воды.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ закрепления тен- зорезистора на детали, заключающийся в том, что на детали закрепляют тензорезистор, наносят гидрозащитное покрытие.

Недостатками указанного способа являются трудоемкая технология нанесения защитного покрытия и необходимость

VJ

;0 ю

:ь.

термообработки как детали, так и битумной мастики.

Это затрудняет применение способа в натурной тензометрии. Кроме того, данный способ не обеспечивает герметизацию при непосредственном воздействии морской воды.

Целью изобретения является повышение надежности работы тензорезистора в условиях повышенной влажности и воздействия морской воды.

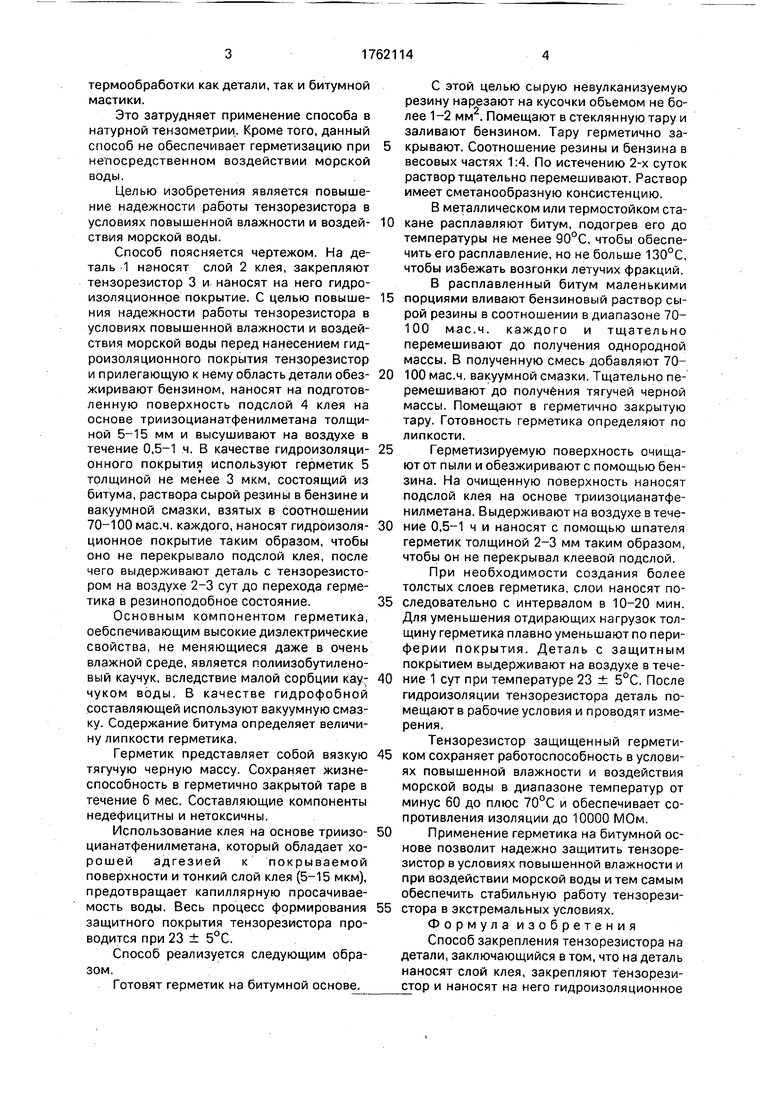

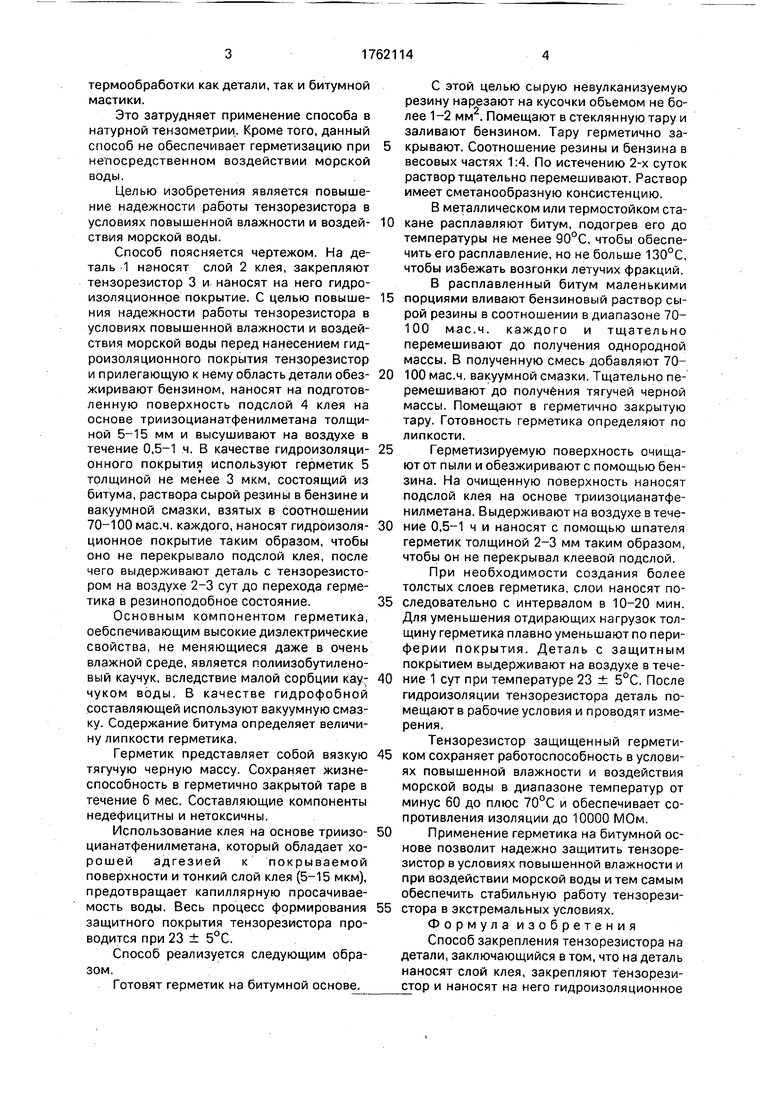

Способ поясняется чертежом. На деталь 1 наносят слой 2 клея, закрепляют тензорезистор 3 и наносят на него гидроизоляционное покрытие. С целью повышения надежности работы тензорезистора в условиях повышенной влажности и воздействия морской воды перед нанесением гидроизоляционного покрытия тензорезистор и прилегающую к нему область детали обезжиривают бензином, наносят на подготовленную поверхность подслой 4 клея на основе триизоцианатфенилметана толщиной 5-15 мм и высушивают на воздухе в течение 0,5-1 ч, В качестве гидроизоляционного покрытия используют герметик 5 толщиной не менее 3 мкм, состоящий из битума, раствора сырой резины в бензине и вакуумной смазки, взятых в соотношении 70-100 мае.ч. каждого, наносят гидроизоляционное покрытие таким образом, чтобы оно не перекрывало подслой клея, после чего выдерживают деталь с тензорезисто- ром на воздухе 2-3 сут до перехода герметика в резиноподобное состояние.

Основным компонентом герметика, оебспечивающим высокие диэлектрические свойства, не меняющиеся даже в очень влажной среде, является полиизобутилено- вый каучук, вследствие малой сорбции каучуком воды. В качестве гидрофобной составляющей используют вакуумную смазку. Содержание битума определяет величину липкости герметика,

Герметик представляет собой вязкую тягучую черную массу. Сохраняет жизнеспособность в герметично закрытой таре в течение 6 мес. Составляющие компоненты недефицитны и нетоксичны.

Использование клея на основе триизоцианатфенилметана, который обладает хорошей адгезией к покрываемой поверхности и тонкий слой клея (5-15 мкм), предотвращает капиллярную просачивае- мость воды. Весь процесс формирования защитного покрытия тензорезистора проводится при 23 ± 5°С.

Способ реализуется следующим образом.

Готовят герметик на битумной основе.

С этой целью сырую невулканизуемую резину нарезают на кусочки объемом не более 1-2 мм . Помещают в стеклянную тару и заливают бензином. Тару герметично закрывают. Соотношение резины и бензина в

весовых частях 1:4. По истечению 2-х суток

раствор тщательно перемешивают. Раствор

имеет сметанообразную консистенцию.

В металлическом или термостойком стакане расплавляют битум, подогрев его до температуры не менее 90°С, чтобы обеспечить его расплавление, но не больше 130°С, чтобы избежать возгонки летучих фракций. В расплавленный битум маленькими

порциями вливают бензиновый раствор сырой резины в соотношении в диапазоне 70- 100 мае.ч. каждого и тщательно перемешивают до получения однородной массы. В полученную смесь добавляют 70100 мас.ч. вакуумной смазки. Тщательно перемешивают до получения тягучей черной массы. Помещают в герметично закрытую тару. Готовность герметика определяют по липкости.

Герметизируемую поверхность очищают от пыли и обезжиривают с помощью бензина. На очищенную поверхность наносят подслой клея на основе триизоцианатфенилметана. Выдерживают на воздухе в течение 0,5-1 ч и наносят с помощью шпателя герметик толщиной 2-3 мм таким образом, чтобы он не перекрывал клеевой подслой.

При необходимости создания более толстых слоев герметика, слои наносят последовательно с интервалом в 10-20 мин. Для уменьшения отдирающих нагрузок толщину герметика плавно уменьшают по пери- ферии покрытия. Деталь с защитным покрытием выдерживают на воздухе в течение 1 сут при температуре 23 ± 5°С. После гидроизоляции тензорезистора деталь помещают в рабочие условия и проводят измерения.

Тензорезистор защищенный герметиком сохраняет работоспособность в условиях повышенной влажности и воздействия морской воды в диапазоне температур от минус 60 до плюс 70°С и обеспечивает сопротивления изоляции до 10000 МОм.

Применение герметика на битумной основе позволит надежно защитить тензорезистор в условиях повышенной влажности и при воздействии морской воды и тем самым обеспечить стабильную работу тензорезистора в экстремальных условиях.

Формула изобретения Способ закрепления тензорезистора на детали, заключающийся в том, что на деталь наносят слой клея, закрепляют тензорезиcjop и наносят на него гидроизоляционное

покрытие, отличающийся тем, что, с целью повышения надежности работы тен- зорезистора в условиях повышенной влажности и воздействия морской воды, перед нанесением гидроизоляционного покрытия тензорезистор и прилегающую к нему область детали обезжиривают бензином, наносят на подготовленную поверхность .подслой клея на основе триизоцианатфе- нилметана толщиной 5-15 мкм и высушивают на воздухе в течение 0,5-1 ч, в качестве

0

гидроизоляционного покрытия используют герметик толщиной не менее 3 мкм, состоящий из битума, раствора сырой резины в бензине и вакуумной смазки, взятых в соотношении 70-100 мае,ч. каждого, наносят гидроизоляционное покрытие таким образом, чтобы оно не перекрывало подслой клея, после чего выдерживают деталь с тен- зорезистором на воздухе в течение 2-3 сут до перехода герметика в резиноподобное состояние.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ закрепления тензорезистора на поверхности детали | 2019 |

|

RU2715890C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ МЕТАЛЛИЧЕСКИХ И БЕТОННЫХ ПОВЕРХНОСТЕЙ И СПОСОБ ФОРМИРОВАНИЯ ПОКРЫТИЯ | 2007 |

|

RU2330867C1 |

| Способ гидроизоляции тензорезистора | 1987 |

|

SU1532807A1 |

| Способ закрепления тензорезистора на детали | 1984 |

|

SU1249315A1 |

| Тензометр | 1985 |

|

SU1350475A1 |

| Способ закрепления тензорезисторов | 1980 |

|

SU1004750A1 |

| СПОСОБ КРЕПЛЕНИЯ ЭЛАСТИЧНОГО ПОКРЫТИЯ К МЕТАЛЛИЧЕСКИМ ПОВЕРХНОСТЯМ | 1998 |

|

RU2144553C1 |

| СПОСОБ ЗАЩИТЫ РЕЗЬБОВЫХ ДЕТАЛЕЙ ОТ КОРРОЗИИ | 1992 |

|

RU2048608C1 |

| Прижимной тензорезисторный тензометр | 1982 |

|

SU1065681A1 |

| Способ изготовления фольговыхТЕНзОРЕзиСТОРОВ HA МЕТАлличЕСКОйОСНОВЕ | 1979 |

|

SU815479A1 |

Изобретение относится к измерительной технике и может быть использовано как в общей тензометрии, так и при создании датчиков механических параметров для надежной герметизации тензорезисторов и электрической схемы. Цель изобретения состоит в повышении надежности работы тен- зорезистора в условиях повышенной влажности и воздействия морской . На X деталь наносят слой клея, закрепляют теч- зорезистор и наносят на него гидроизоляционное покрытие, причем перед наьесением гидроизоляционного покрытия тензорези- стор и прилегающую к нему область детали обезжиривают бензином, наносят на подготовительную поверхность подслой клея на основе триизоцианатфенилметана толщиной 5-15 мкм и высушивают на воздухе в течение 0,5-1 ч, В качестве гидроизоляционного покрытия используют герметик толщиной не менее 3 мкм, состоящий из битума, раствора сырой резины в бензине и вакуумной смазке, взятых в соотношении 70- 100 мае.ч. каждого, наносят гидроизоляционное покрытие таким образом, чтобы оно не перекрывало подслой клея, после чего выдерживают деталь с тен- зорезистором на воздухе в течение 2-3 сут до перехода герметика в резиноподобное состояние. 1 ил. СО с

| Способ изготовления фольговых тензорезисторов | 1982 |

|

SU1019230A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ закрепления тензорезистора на детали | 1984 |

|

SU1249315A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-09-15—Публикация

1990-08-21—Подача