Изобретение относится к контрольно- измерительной технике и может быть использовано для проверки качества изделий из металла с отстройкой от мешающего действия зазора между вихретоковым преобразователем (ВТП) и объектом контроля (ОК).

Известен автогенераторный способ вихретокового контроля материалов и изделий, заключающийся в том, что вихретоко- вый преобразователь включают в колебательный контур автогенератора, обеспечивают режим прерывистой генерации, устанавливают преобразователь в зоне контроля и регистрируют изменение параметров затухающих колебаний, по которым судят о качестве объекта контроля. Режим прерывистой генерации обеспечивают заданием недовозбужденного режима работы автогенератора и его последующим возбуждением периодически повторяющимися импульсами, период повторения которых превышает время затухания собственных колебаний, а регистрацию изменений параметров затухающих колебаний производят с задержкой на п периодов этих колебаний по отношению к моменту окончания импульсов возбуждения.

Недостатком способа является то, что он не предусматривает проведение операций, направленных на подавление мешающих факторов (например, зазора), что снижает надежность результатов контроля.

Наиболее близким является способ вихретокового контроля, заключающийся в том, что вихретоковый преобразователь, включенный в задающий контур автогенератора, импульсно управляемого по цепи питания, вводят во взаимодействие с контролируемым изделием, запоминают выходные сигналы этого преобразователя, при изменении зазора между ним и контролируемым изделием, при определенной длительности включения автогенератора, а затем сравнивают указанные выходные сигналы, с сигналами полученными от других объектов

СО

с

vj О

Ю

ю

СО

и по результатам сравнения определяют соответствие их заданным параметрам.

Недостатком этого способа является невысокая точность контроля.

Целью изобретения является повышение точности контроля, увеличение вероятности обнаружения дефектов,

Поставленная цель достигается тем, что в способе вихретокового контроля, заключающемся в том, что вихретоковый преобразователь, включенный в задающий контур автогенератора импульсно управляемого по цепи питания, вводят во взаимодействие с контролируемым изделием, запоминают выходные сигналы этого преобразователя при изменении зазора между ним и контролируемым изделием, при определенной длительности включения автогенератора, а затем, сравнивают указанные выходные сигналы с сигналами полученными от других объектов и по результатам сравнения определяют соответствие их заданным параметрам, дополнительно измеряют длительности включения автогенератора и выбирают такую из них, которая обеспечивает максимальную чувствительность к дефектам в контролируемом изделии при заданном зазоре между ним и указанным преобразователем.

Указанный способ вихретокового контроля можно осуществить с помощью вихретокового дефектоскопа, содержащего измерительный канал, состоящий из последовательно соединенных измерительного вихретокового преобразователя, измерительного автогенератора и преобразователя делитель-код, вспомогательный канал, состоящий из последовательно соединенных вспомогательного вихретокового преобразователя,вспомогательного автогенератора и преобразователя частота- код, цифроаналогового преобразователя, выход которого подключен ко второму входу измерительного автогенератора, Вихретоковый дефектоскоп работает в режимах Обучение и Контроль.

Для реализации способа вихретокового контроля дефектоскоп включают в режим Обучение, задают требующуюся чувствительность дефектоскопа, устанавливают блок накладных вихретоковых преобразователей, состоящих из измерительного и вспомогательного вихретоковых преобразователей, на бездефектный участок контролируемого изделия с некоторым зазором, при помощи вспомогательного канал, содержащего вспомогательный вихретоковый преобразователь, измеряют зазор и фикси- руют его в запоминающем

устройстве, меняя ампитуду импульса питания измерительного автогенератора, варьируют длительность переходного процесса до тех пор, пока не будет получена

заданная чувствительность дефектоскопа, фиксируют в запоминающем устройстве полученное значение амплитуды импульса питания измерительного автогенератора, аналогично проводят изменений и синх0 ронных измерений зазора, определяют при каждом значении зазора амплитуду импульса .питания измерительного автогенератора, соответствующую значению заданной чувствительности, фиксируют в запоминаю5 щем устройстве эти напряжения и соответствующие им значения зазоров, находят уравнение регрессии, которое связывает амплитуду импульса питания у измерительного автогенератора с соответ0 ствующими им зазорами, затем переводят дефектоскоп в режим Контроль, устанавливают блок накладных вихретоковых преобразователей на контролируемый участок, измеряют с помощью вспомогательного ка5 нала зазор, по уравнению регрессии находят требующуюся амплитуду импульса питания измерительного автогенератора, измеряют с помощью измерительного канала длительность переходного процесса из0 мерительного автогенератора при вычисленном значении амплитуды импульса питания измерительного автогенератора, а по величине длительности производят разбраковку изделий.

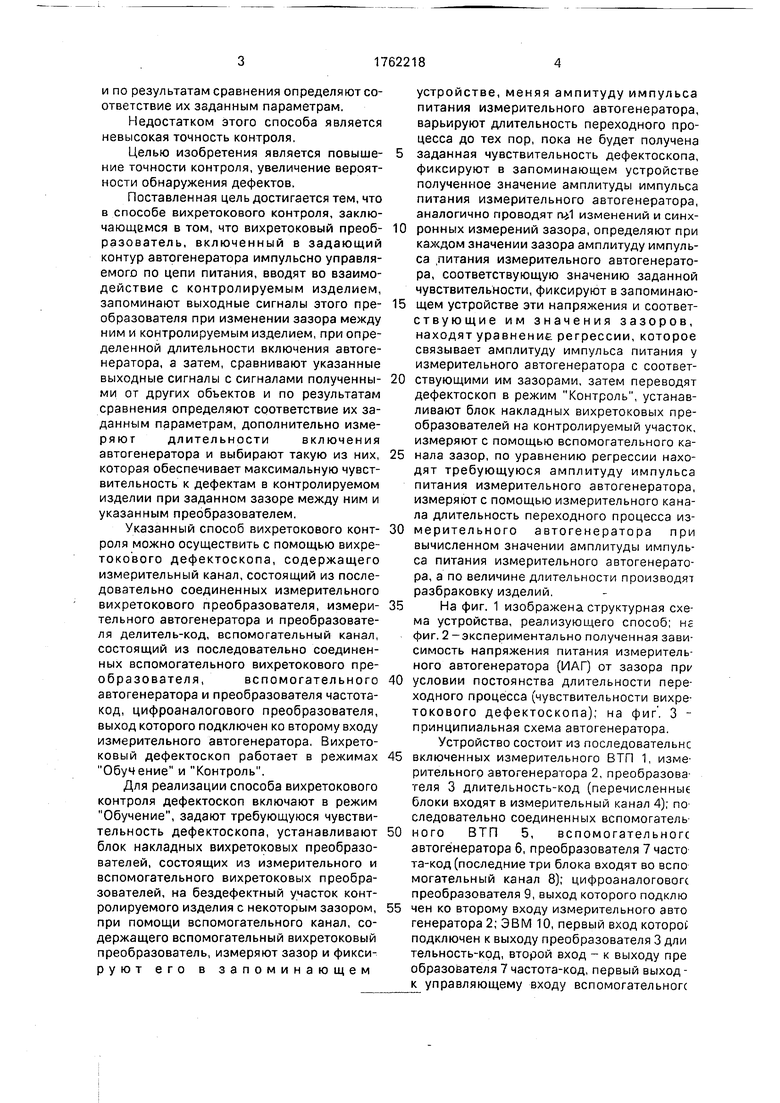

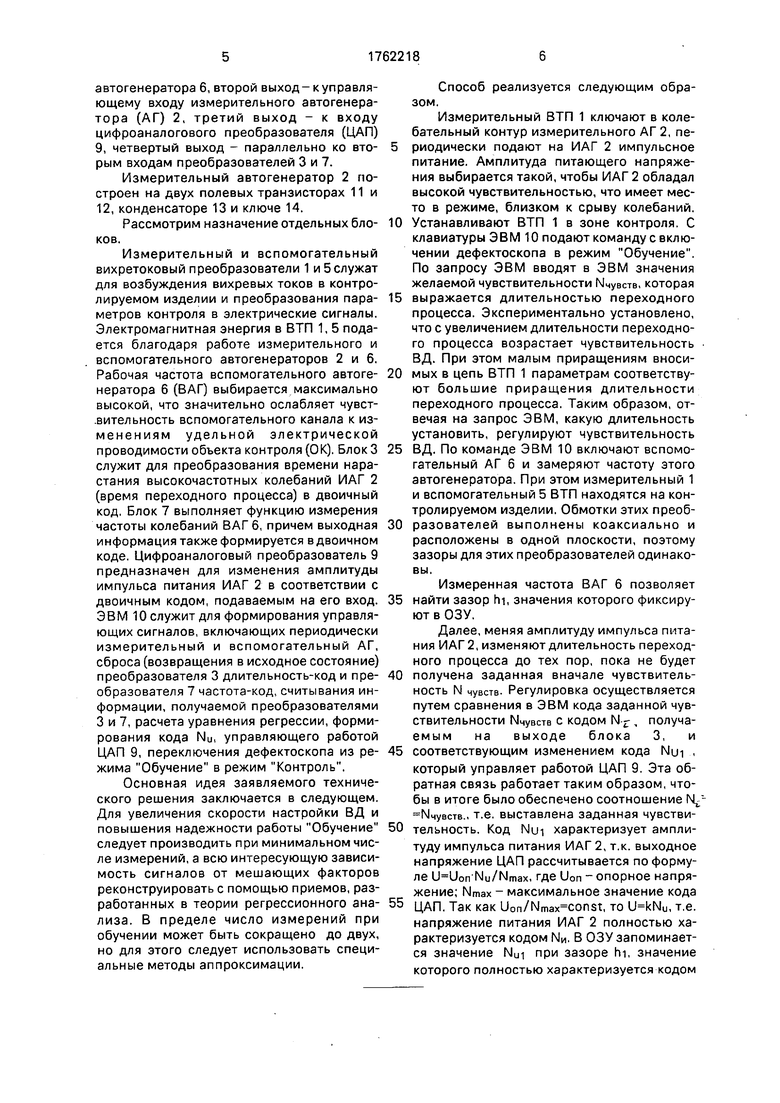

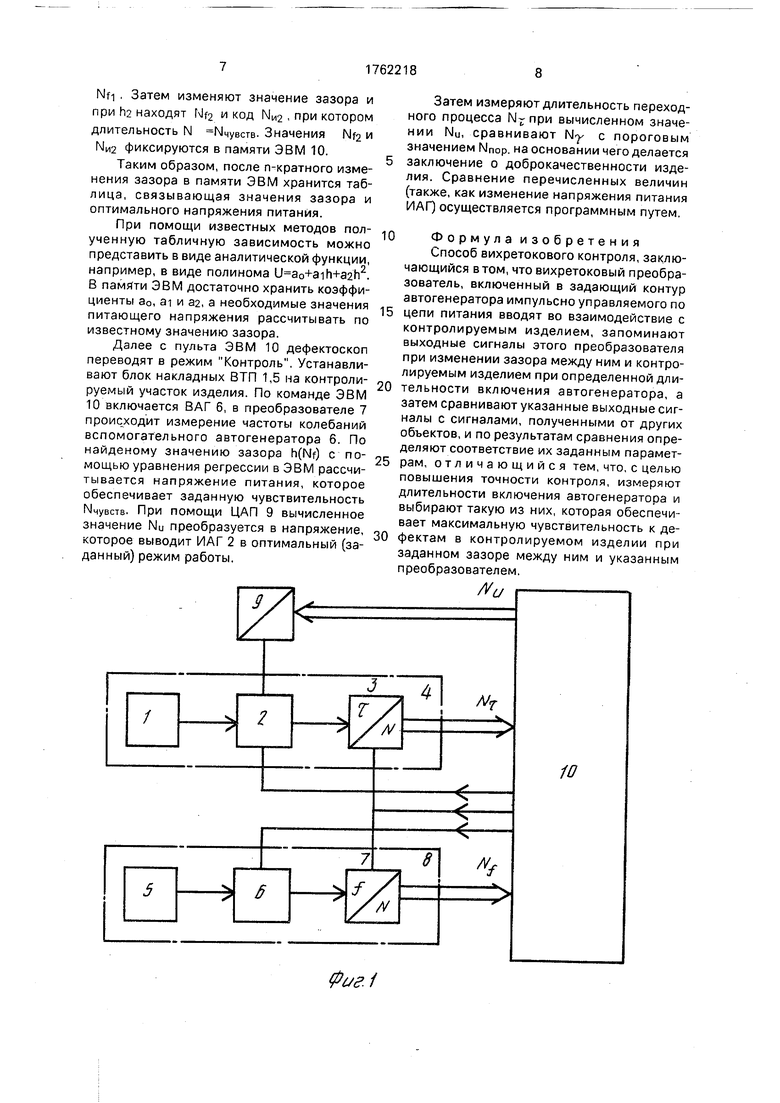

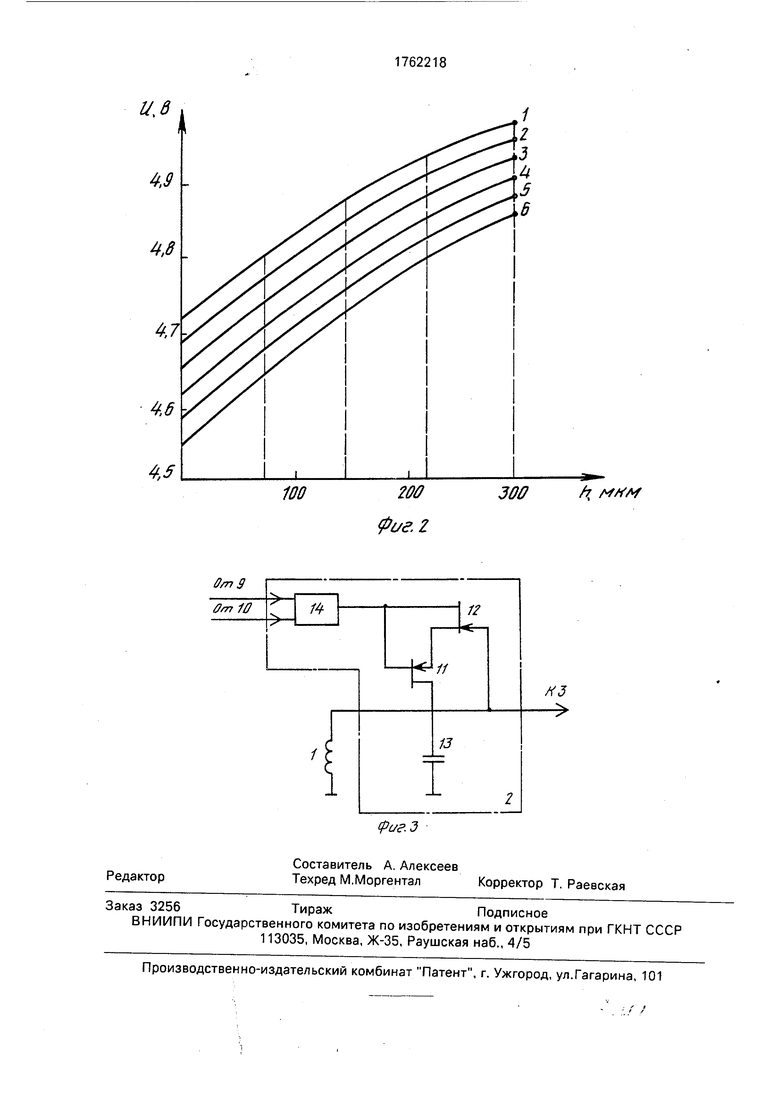

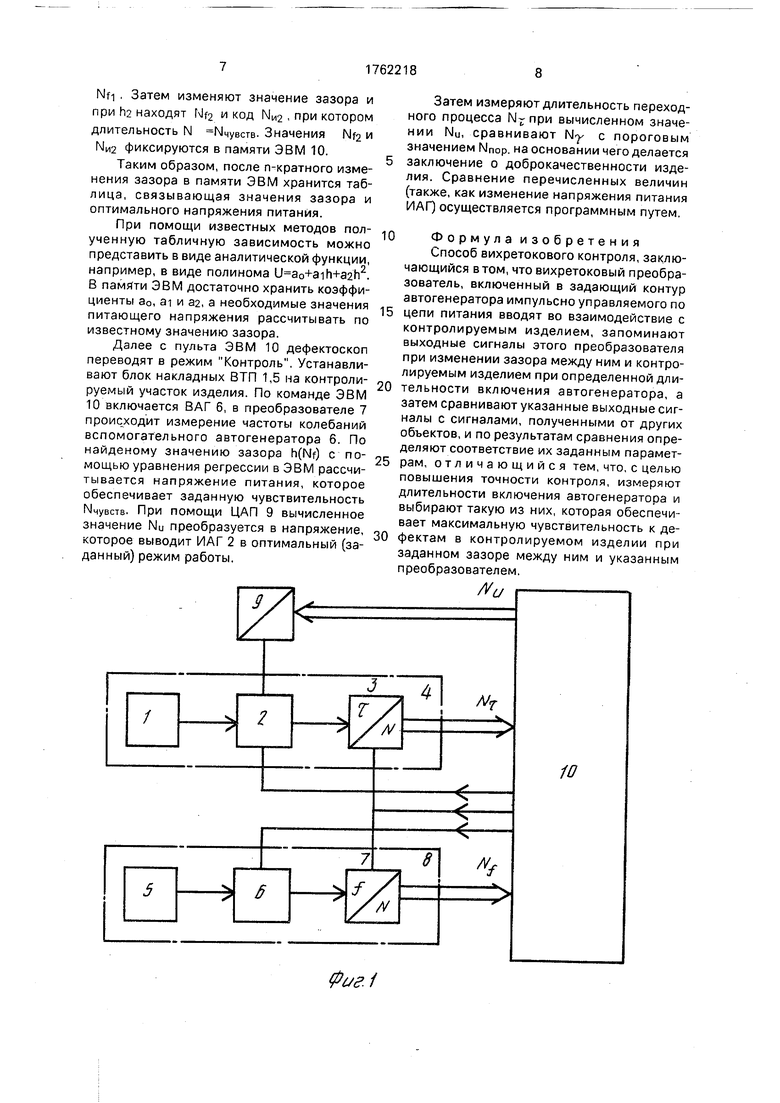

5 На фиг. 1 изображена структурная схема устройства, реализующего способ; на фиг. 2 -экспериментально полученная зависимость напряжения питания измерительного автогенератора (НАГ) от зазора npv

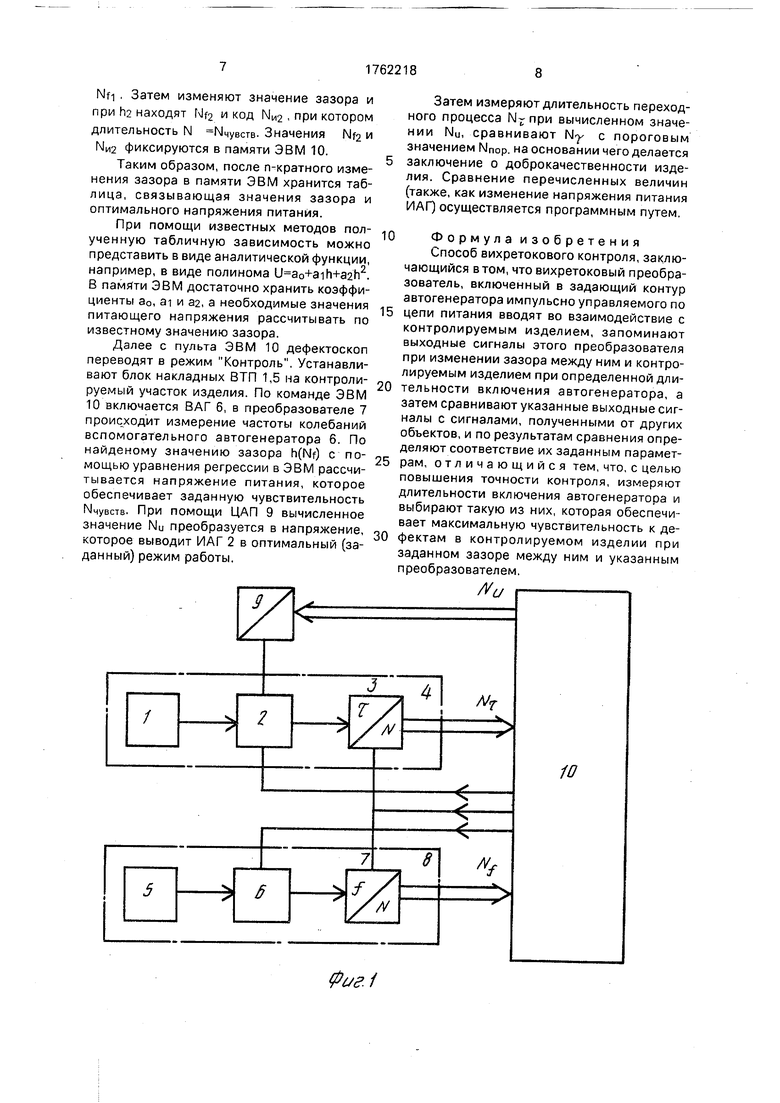

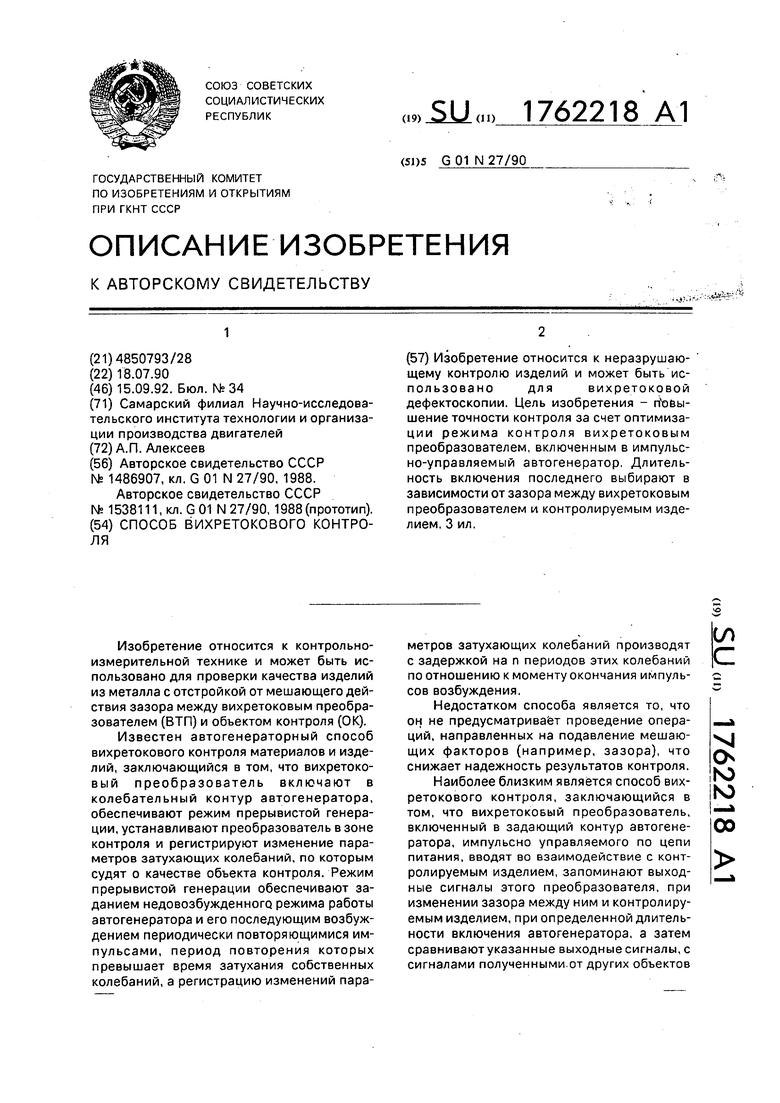

0 условии постоянства длительности переходного процесса (чувствительности вихретокового дефектоскопа); на фиг. 3 - принципиальная схема автогенератора. Устройство состоит из последовательнс

5 включенных измерительного ВТП 1, измерительного автогенератора 2, преобразова теля 3 длительность-код (перечисленные блоки входят в измерительный канал 4); по следовательно соединенных вспомогатель

0 ного ВТП 5, вспомогательного автогенератора 6, преобразователя 7 часто та-код (последние три блока входят во вспо могательный канал 8); цифроаналоговогс преобразователя 9, выход которого подклю

5 чен ко второму входу измерительного авто генератора 2; ЭВМ 10, первый вход которой подключен к выходу преобразователя 3 дли тельность-код, второй вход - к выходу пре образователя 7 частота-код, первый выход - к управляющему входу вспомогательногс

автогенератора 6, второй выход-к управляющему входу измерительного автогенератора (АГ) 2, третий выход - к входу цифроаналогового преобразователя (ЦАП) 9, четвертый выход - параллельно ко вто- рым входам преобразователей 3 и 7.

Измерительный автогенератор 2 построен на двух полевых транзисторах 11 и 12, конденсаторе 13 и ключе 14.

Рассмотрим назначение отдельных бло- ков.

Измерительный и вспомогательный вихретоковый преобразователи 1 и 5 служат для возбуждения вихревых токов в контролируемом изделии и преобразования пара- метров контроля в электрические сигналы. Электромагнитная энергия в ВТП 1, 5 подается благодаря работе измерительного и вспомогательного автогенераторов 2 и 6. Рабочая частота вспомогательного автоге- нератора 6 (ВАГ) выбирается максимально высокой, что значительно ослабляет чувствительность вспомогательного канала к изменениям удельной электрической проводимости объекта контроля (ОК). Блок 3 служит для преобразования времени нарастания высокочастотных колебаний ИАГ 2 (время переходного процесса) в двоичный код. Блок 7 выполняет функцию измерения частоты колебаний ВАГ 6, причем выходная информация также формируется в двоичном коде. Цифроаналоговый преобразователь 9 предназначен для изменения амплитуды импульса питания ИАГ 2 в соответствии с двоичным кодом, подаваемым на его вход. ЭВМ 10 служит для формирования управляющих сигналов, включающих периодически измерительный и вспомогательный АГ, сброса (возвращения в исходное состояние) преобразователя 3 длительность-код и пре- образователя 7 частота-код, считывания информации, получаемой преобразователями 3 и 7, расчета уравнения регрессии, формирования кода Nu, управляющего работой ЦАП 9, переключения дефектоскопа из ре- жима Обучение в режим Контроль.

Основная идея заявляемого технического решения заключается в следующем. Для увеличения скорости настройки ВД и повышения надежности работы Обучение следует производить при минимальном числе измерений, а всю интересующую зависимость сигналов от мешающих факторов реконструировать с помощью приемов, разработанных в теории регрессионного ана- лиза. В пределе число измерений при обучении может быть сокращено до двух, но для этого следует использовать специальные методы аппроксимации.

Способ реализуется следующим образом.

Измерительный ВТП 1 ключают в колебательный контур измерительного АГ 2, периодически подают на ИАГ 2 импульсное питание. Амплитуда питающего напряжения выбирается такой, чтобы ИАГ 2 обладал высокой чувствительностью, что имеет место в режиме, близком к срыву колебаний. Устанавливают ВТП 1 в зоне контроля. С клавиатуры ЭВМ 10 пода ют кома иду с включении дефектоскопа в режим Обучение. По запросу ЭВМ вводят в ЭВМ значения желаемой чувствительности Мчувств, которая выражается длительностью переходного процесса. Экспериментально установлено, что с увеличением длительности переходного процесса возрастает чувствительность ВД. При этом малым приращениям вносимых в цепь ВТП 1 параметрам соответствуют большие приращения длительности переходного процесса. Таким образом, отвечая на запрос ЭВМ, какую длительность установить, регулируют чувствительность ВД. По команде ЭВМ 10 включают вспомогательный АГ 6 и замеряют частоту этого автогенератора. При этом измерительный 1 и вспомогательный 5 ВТП находятся на контролируемом изделии. Обмотки этих преобразователей выполнены коаксиально и расположены в одной плоскости, поэтому зазоры для этих преобразователей одинаковы.

Измеренная частота ВАГ 6 позволяет найти зазор hi, значения которого фиксируют в ОЗУ.

Далее, меняя амплитуду импульса питания ИАГ 2, изменяют длительность переходного процесса до тех пор, пока не будет получена заданная вначале чувствительность N чувств. Регулировка осуществляется путем сравнения в ЭВМ кода заданной чувствительности Мчувств с кодом N-Ј- „ получа- емым на выходе блока 3, и соответствующим изменением кода NUI , который управляет работой ЦАП 9. Эта обратная связь работает таким образом, чтобы в итоге было обеспечено соотношение 1 N4yBCTB., т.е. выставлена заданная чувствительность. Код NUI характеризует амплитуду импульса питания ИАГ 2, т.к. выходное напряжение ЦАП рассчитывается по формуле U Uon Nu/Nmax, где Uon - опорное напряжение; Nmax - максимальное значение кода ЦАП. Так как Uon/Nmax const, то , т.е. напряжение питания ИАГ 2 полностью характеризуется кодом Ми. В ОЗУ запоминается значение Nu-| при зазоре hi, значение которого полностью характеризуется кодом

Nfi , Затем изменяют значение зазора и при h2 находят Nf2 и код МИ2 , при котором длительность N увств. Значения Nf2 и NM2 фиксируются в памяти ЭВМ 10.

Таким образом, после n-кратного изменения зазора в памяти ЭВМ хранится таблица, связывающая значения зазора и оптимального напряжения питания.

При помощи известных методов полученную табличную зависимость можно представить в виде аналитической функции, например, в виде полинома U ao+aih+a2h2. В памяти ЭВМ достаточно хранить коэффициенты а0, ai и 32, а необходимые значения питающего напряжения рассчитывать по известному значению зазора.

Далее с пульта ЭВМ 10 дефектоскоп переводят в режим Контроль. Устанавливают блок накладных ВТП 1,5 на контролируемый участок изделия. По команде ЭВМ 10 включается ВАГ б, в преобразователе 7 происходит измерение частоты колебаний вспомогательного автогенератора 6. По найденому значению зазора h(Nf) с помощью уравнения регрессии в ЭВМ рассчитывается напряжение питания, которое обеспечивает заданную чувствительность NHVBCTB. При помощи ЦАП 9 вычисленное значение Nu преобразуется в напряжение, которое выводит ИАГ 2 в оптимальный (заданный) режим работы.

Затем измеряют длительность переходного процесса вычисленном значении NU, сравнивают N с пороговым значением Nnop. на основании чего делается заключение о доброкачественности изделия. Сравнение перечисленных величин (также, как изменение напряжения питания ИАГ) осуществляется программным путем,

Ф о р м у л а и з о б р е т е н и я

Способ вихретокового контроля, заключающийся втом, чтовихретоковый преобразователь, включенный в задающий контур автогенератора импульсно управляемого по

цепи питания вводят во взаимодействие с контролируемым изделием, запоминают выходные сигналы этого преобразователя при изменении зазора между ним и контролируемым изделием при определенной длительности включения автогенератора, а затем сравнивают указанные выходные сигналы с сигналами, полученными от других объектов, и по результатам сравнения определяют соответствие их заданным параметрам, отличающийся тем, что, с целью повышения точности контроля, измеряют длительности включения автогенератора и выбирают такую из них, которая обеспечивает максимальную чувствительность к дефектам в контролируемом изделии при заданном зазоре между ним и указанным преобразователем.

#U

Ю

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для вихретокового контроля поверхностных слоев металлических изделий | 1990 |

|

SU1793361A1 |

| Устройство для вихретокового контроля | 1990 |

|

SU1749823A1 |

| Способ вихретокового контроля материалов и изделий | 1985 |

|

SU1366932A1 |

| Вихретоковый дефектоскоп | 1982 |

|

SU1067420A1 |

| Устройство для электромагнитного контроля качества изделий | 1988 |

|

SU1698736A1 |

| Устройство для автоматической разбраковки электропроводных изделий по длине | 1987 |

|

SU1566200A1 |

| Вихретоковый дефектоскоп | 1986 |

|

SU1320731A1 |

| Ультразвуковой толщиномер | 1990 |

|

SU1763887A1 |

| Устройство для вихретокового контроля | 1985 |

|

SU1330541A1 |

| Вихретоковый дефектоскоп | 1987 |

|

SU1516946A1 |

Изобретение относится к неразрушающему контролю изделий и может быть использовано длявихретоковой дефектоскопии. Цель изобретения - шение точности контроля за счет оптимизации режима контроля вихретоковым преобразователем, включенным в импульс- но-управляемый автогенератор. Длительность включения последнего выбирают в зависимости от зазора между вихретоковым преобразователем и контролируемым изделием, 3 ил.

Фиг.1

Редактор

Составитель А. Алексеев

Техред М.МоргенталКорректор Т. Раевская

/r A/AW

рс/г.Э

| Авторское свидетельство СССР № 1486907, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Вихретоковый дефектоскоп | 1988 |

|

SU1538111A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-09-15—Публикация

1990-07-18—Подача