1

(21)4776722/29

(22)21.11.89

(46) 23.09.92. Бюл. № 35

(71)Львовский политехнический институт им. Ленинского комсомола и Украинский филиал Центрального конструкторского бюро арматуростроения

(72)В.А.Зацарный, Г.Г.Стратиневский, А.Л.Беличенко, Б.Д.Белоус, В.А.Ананьев- ский и Д.А.Мендельсон

(56) Международная заявка РСТ (WO) №

84/02167.

(54) ЗАПОРНОЕ УСТРОЙСТВО

/

(57) Использование: для регулирования и перекрытия потоков герметизируемых сред. Сущность изобретения: запорный элемент в виде цилиндрического золотника со сквозным поперечным каналом связан с нажимным приводом через нажимной блок из эластомера. Золотник выполнен двухступенчатым. На ступени меньшего диаметра соосно с ней размещен нажимной блок и охватывающая его тонкостенная металлическая гильза. Один торец гильзы закреплен на золотнике, другой установлен с зазором относительно привода. Гильза выполнена с продольными гофрами. Блок выполнен из набора цилиндрических колец одинаковой высоты. 2 з.п.ф-лы, 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН ПНЕВМОРАСПРЕДЕЛИТЕЛЯ ПРИВОДА ДВЕРЕЙ ТРАНСПОРТНОГО СРЕДСТВА | 2003 |

|

RU2242663C1 |

| Клапан сильфонный | 2017 |

|

RU2676583C1 |

| СЕКЦИОННЫЙ ГИДРОРАСПРЕДЕЛИТЕЛЬ С МЕХАНИЧЕСКИМ РУЧНЫМ УПРАВЛЕНИЕМ И РАБОЧАЯ СЕКЦИЯ СЕКЦИОННОГО ГИДРОРАСПРЕДЕЛИТЕЛЯ С МЕХАНИЧЕСКИМ РУЧНЫМ УПРАВЛЕНИЕМ | 2006 |

|

RU2320902C2 |

| СЕКЦИОННЫЙ ГИДРОРАСПРЕДЕЛИТЕЛЬ С МЕХАНИЧЕСКИМ РУЧНЫМ УПРАВЛЕНИЕМ И РАБОЧАЯ СЕКЦИЯ СЕКЦИОННОГО ГИДРОРАСПРЕДЕЛИТЕЛЯ С МЕХАНИЧЕСКИМ РУЧНЫМ УПРАВЛЕНИЕМ | 2006 |

|

RU2320903C1 |

| КВАРТИРНЫЙ РЕДУКТОР ДАВЛЕНИЯ ВОДЫ | 2023 |

|

RU2815282C1 |

| КЛАПАН ПРЕДОХРАНИТЕЛЬНЫЙ | 2022 |

|

RU2790917C1 |

| ЗАПОРНЫЙ КЛАПАН ДЛЯ АБРАЗИВНЫХ СРЕД | 2003 |

|

RU2241884C1 |

| РЕЗЕРВИРОВАННЫЙ СЛЕДЯЩИЙ ГИДРОМЕХАНИЧЕСКИЙ ПРИВОД ДЛЯ СИСТЕМЫ УПРАВЛЕНИЯ ЛЕТАТЕЛЬНЫМ АППАРАТОМ | 2004 |

|

RU2266234C1 |

| Запорный клапан | 2021 |

|

RU2788017C1 |

| ЭЛЕКТРОМАГНИТНЫЙ ПНЕВМАТИЧЕСКИЙ КЛАПАН | 2003 |

|

RU2241167C1 |

Изобретение относится к машиностроению, в частности к арматуростроению, и может быть использовано для регулирования и перекрытия потоков герметизируемых сред.

Известно запорное устройство, содержащее корпус с входным и выходным патрубками, седла и поворотный уплотнительный узел, содержащий полый цилиндрический золотник, Во внутренней полости золотника расположены трубка, образующая сквозной поперечный канал, охватывающий ее нажимной блок из эластомера и направляющие, В направляющих установлены подвижные запорные элементы, контактирующие с нажимным блоком, снабженные уплотнительными кольцами по поверхностям, обращенным к направляющим. Нажимной блок из эластомера связан с поворотно-нажимным привосл

С

дом, установленным в корпусе запорного устройства.

К недостаткам этого запорного устройства следует отнести прежде всего сложность конструкции, нетехнологичность изготовления и сборки, а также относительно низкую герметичность, Последнее связано с тем, что усилие герметизации, передаваемое от поворотно-нажимного привода через нажимной блок подвижным запорным элементам, в данной конструкции существенно ограничено. Это ограниче- ние обусловлено наличием внутри эластомера трубки, жестко связанной с золотником, которая воспринимает значительную часть вертикального нажимного усилия, предназначенного для деформации нажимного блока и создания на запорных элементах за счет этого усилия герметизации. Кроме того, наличие этой трубки существенно ограничивает объем нажимного

о со VJ XI

00

блока из эластомера, что существенно повышает его жесткость (особенно на больших условно проходных диаметрах), и требует применения для его деформирования приводов с повышенными мощностны- миигабаритно-массовыми

характеристиками.

Наиболее близким по технической сущности к заявляемому устройству является выбранное в качестве прототипа запорное устройство, содержащее корпус с входным и выходным патрубками, уплотнительный узел, включающий седла, подвижный цилиндрический золотник со сквозным поперечным каналом и камерой с установленными в ней в направляющих подвижными запорными элементами с уплот- нительными кольцами, с нажимным блоком из эластомера, и нажимной привод.

К положительным сторонам этой конст- рукции следует отнести то, что сквозной по- перечный канал вынесен из зоны расположения нажимного блока. Это позволяет без существенного увеличения габаритов запорного устройства регулировать жесткость нажимного блока за счет изменения его объема и формы, а следовательно, реализовать требуемые перемещения запорных элементов и усилия герметизации без увеличения мощности нажимного при- вода.

К недостаткам этого запорного устройства следует прежде всего отнести сложность конструкции, что связано с наличием направляющих и подвижных запорных эле- ментов с уплотнительными кольцами. Эта конструкция требует точного изготовления направляющих и запорных элементов, а также точного совпадения осей направляющих с осью седел в закрытом положении запорного устройства. Технологически при изготовлении и сборке запорного устройства это практически недостижимо Всегда будет оставаться остаточная несоосность и перекос осей направляющих и седел в за- крытом положении. Компенсировать эту несоосность можно только за счет поперечной и угловой подвижности запорных элементов в направляющих. В данном запорном устройстве эта подвижность ограничена вы- сокой жесткостью направляющих. Описанные явления приводят к тому, что запорные элементы в закрытом положении устройства контактируют с седлами с перекосом. Это обуславливает второй существенный недо- статок рассматриваемого запорного устройства - недостаточную герметичность. Попытки ее повысить при сохранении данной конструктивной схемы приводят к суще- ственному увеличению усилия

герметизации и, как следствие, к увеличению мощности нажимного привода, массы и габаритов запорного устройства, а также к снижению ресурса его работы.

Цель изобретения - повышение герметичности на высоких давлениях.

Указанная цель достигается тем, что в запорном устройстве, содержащем корпус с входным и выходным патрубками, уплотнительный узел, включающий седла, подвижный цилиндрический золотник со сквозным поперечным каналом и камерой с установленными в ней в направляющих подвижными запорными элементами с нажимным блоком из эластомера и нажимной привод, подвижный цилиндрический золотник выполнен двухступенчатым, причем ступень большего диаметра снабжена сквозным поперечным каналом, на ступени меньшего диаметра соосно с ней установлен нажимной блок, который выполнен из набора цилиндрических колец одинаковой высоты, а подвижные запорные элементы выполнены в виде тонкостенной металлической гильзы, охватывающей нажимной блок и установленной соосно с осью подвижного золотника.

Такое выполнение уплотнительного узла позволяет существенно упростить его конструкцию и устранить перекос осей седел и запорных элементов в направляющих в закрытом положении запорного устройства.

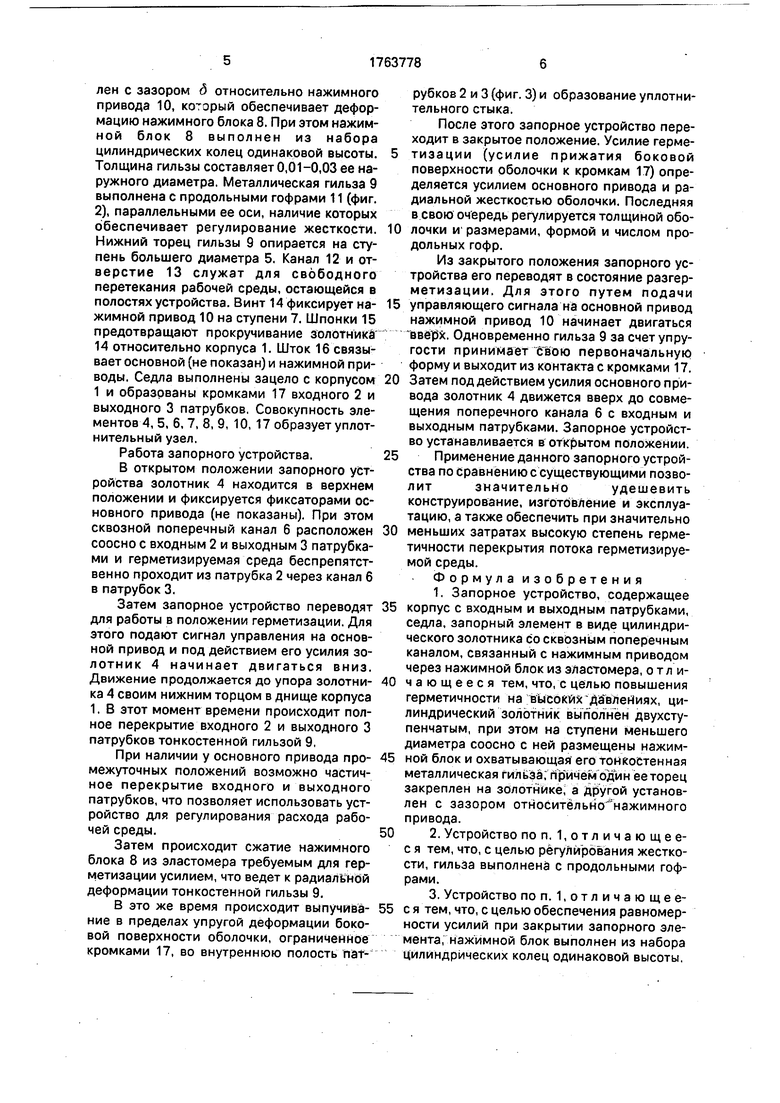

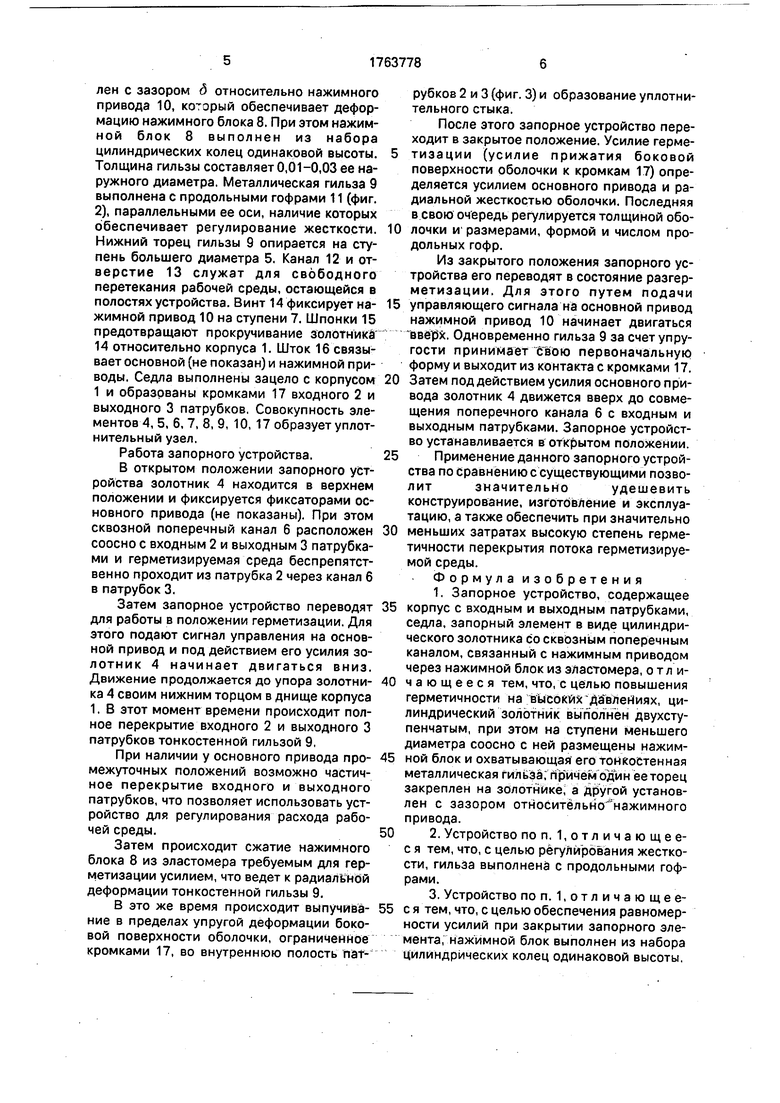

Гильза выполнена с продольными гофрами, параллельными ее оси.

Толщина стенки гильзы, а также число и форма продольных гофр позволяет регулировать ее радиальную жесткость, обеспечивая требуемую величину ее деформаций в радиальном направлении и создания необходимых усилий герметизации при оптимальных мощностных и массогабаритных характеристиках нажимного привода.

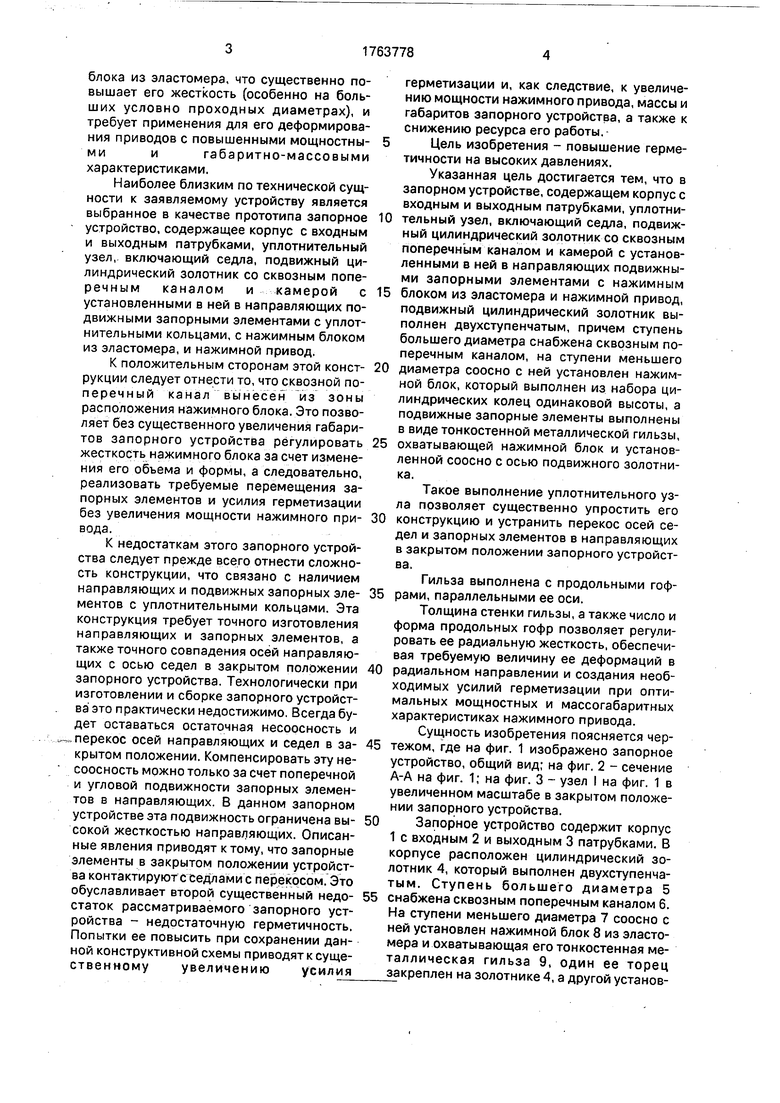

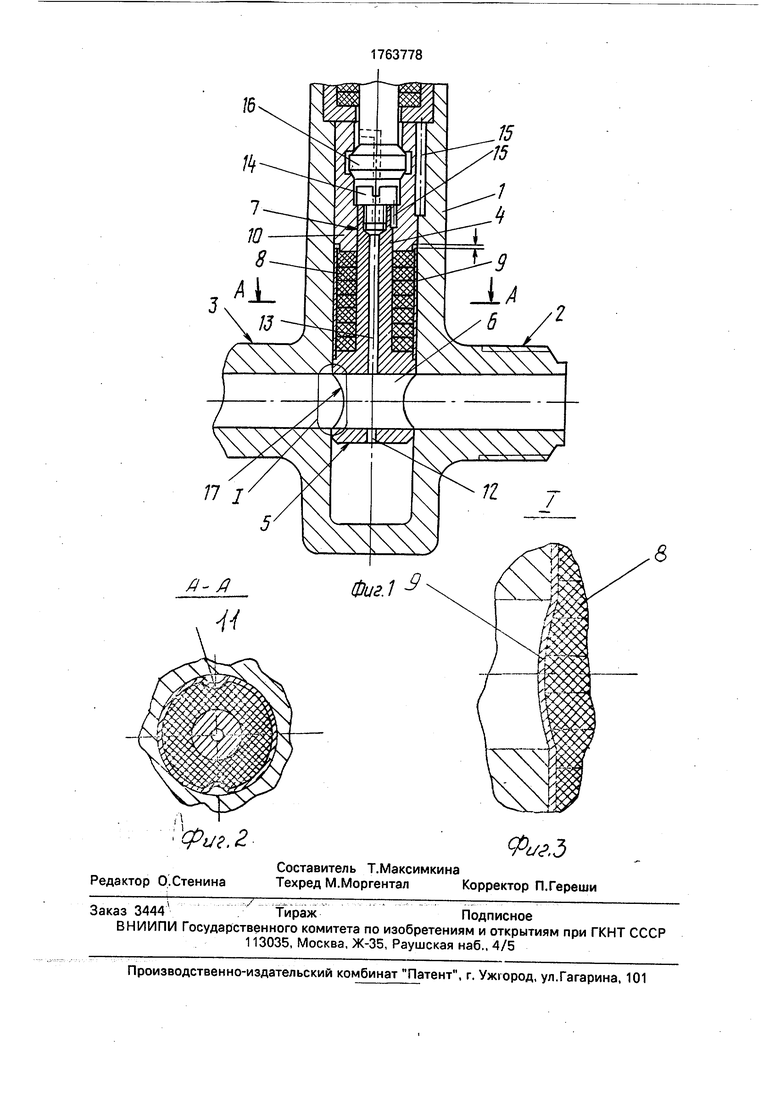

Сущность изобретения поясняется чертежом, где на фиг. 1 изображено запорное устройство, общий вид; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - узел I на фиг. 1 в увеличенном масштабе в закрытом положении запорного устройства.

Запорное устройство содержит корпус 1 с входным 2 и выходным 3 патрубками. В корпусе расположен цилиндрический золотник 4, который выполнен двухступенчатым. Ступень большего диаметра 5 снабжена сквозным поперечным каналом 6. На ступени меньшего диаметра 7 соосно с ней установлен нажимной блок 8 из эластомера и охватывающая его тонкостенная металлическая гильза 9, один ее торец акреплен на золотнике 4, а другой установлен с зазором д относительно нажимного привода 10, ко эрый обеспечивает деформацию нажимного блока 8. При этом нажимной блок 8 выполнен из набора цилиндрических колец одинаковой высоты. Толщина гильзы составляет 0,01-0,03 ее наружного диаметра. Металлическая гильза 9 выполнена с продольными гофрами 11 (фиг. 2), параллельными ее оси, наличие которых обеспечивает регулирование жесткости. Нижний торец гильзы 9 опирается на ступень большего диаметра 5. Канал 12 и отверстие 13 служат для свободного перетекания рабочей среды, остающейся в полостях устройства. Винт 14 фиксирует нажимной привод 10 на ступени 7. Шпонки 15 предотвращают прокручивание золотника 14 относительно корпуса 1. Шток 16 связывает основной (не показан) и нажимной приводы. Седла выполнены зацело с корпусом 1 и образованы кромками 17 входного 2 и выходного 3 патрубков. Совокупность элементов 4, 5, 6, 7, 8, 9, 10, 17 образует уплот- нительный узел.

Работа запорного устройства.

В открытом положении запорного устройства золотник 4 находится в верхнем положении и фиксируется фиксаторами основного привода (не показаны). При этом сквозной поперечный канал б расположен соосно с входным 2 и выходным 3 патрубками и герметизируемая среда беспрепятственно проходит из патрубка 2 через канал 6 в патрубок 3.

Затем запорное устройство переводят для работы в положении герметизации. Для этого подают сигнал управления на основной привод и под действием его усилия золотник 4 начинает двигаться вниз. Движение продолжается до упора золотника 4 своим нижним торцом в днище корпуса 1. В этот момент времени происходит полное перекрытие входного 2 и выходного 3 патрубков тонкостенной гильзой 9,

При наличии у основного привода промежуточных положений возможно частичное перекрытие входного и выходного патрубков, что позволяет использовать устройство для регулирования расхода рабочей среды.

Затем происходит сжатие нажимного блока 8 из эластомера требуемым для герметизации усилием, что ведет к радиальной деформации тонкостенной гильзы 9.

В это же время происходит выпучивание в пределах упругой деформации боковой поверхности оболочки, ограниченное кромками 17, во внутреннюю полость патрубков 2 и 3 (фиг. 3) и образование уплотни- тельного стыка.

После этого запорное устройство переходит в закрытое положение. Усилие герметизации (усилие прижатия боковой поверхности оболочки к кромкам 17) определяется усилием основного привода и радиальной жесткостью оболочки. Последняя в свою очередь регулируется толщиной оболочки и размерами, формой и числом продольных гофр.

Из закрытого положения запорного устройства его переводят в состояние разгерметизации. Для этого путем подачи

управляющего сигнала на основной привод нажимной привод 10 начинает двигаться вверх. Одновременно гильза 9 за счет упругости принимает свою первоначальную форму и выходит из контакта с кромками 17.

Затем под действием усилия основного привода золотник 4 движется вверх до совмещения поперечного канала 6 с входным и выходным патрубками. Запорное устройство устанавливается в открытом положении.

Применение данного запорного устройства по сравнению с существующими позво- литзначительноудешевить

конструирование, изготовление и эксплуатацию, а также обеспечить при значительно

меньших затратах высокую степень герметичности перекрытия потока герметизируемой среды.

Формула изобретения

1, Запорное устройство, содержащее

корпус с входным и выходным патрубками, седла, запорный элемент в виде цилиндрического золотника со сквозным поперечным каналом, связанный с нажимным приводом через нажимной блок из эластомера, о т л ичающееся тем, что, с целью повышения герметичности на высоких Дйвлейиях, цилиндрический золотник выполнен двухступенчатым, при этом на ступени меньшего диаметра соосно с ней размещены нажимной блок и охватывающая его тонкостенная металлическая гильза, пр ичем один ее торец закреплен на золотнике, а другой установлен с зазором относительно °нажимного привода.

Ю

Щ

Фи. 2

ФмЪ

Авторы

Даты

1992-09-23—Публикация

1989-11-21—Подача