Изобретение относится к микроэлектронике, в частности к способу сглаживания рельефа в интегральных схемах.

Известен способ получения планарных поверхностей, который основан на использовании фоторезистивных масок с допуском рассовмещения ±0. Суть способа заключается в том, что на рельефную поверхность наносят слой фоторезиста, затем методом фотолитографии оставляют его между выступающими областями, после этого пластину помещают в специальный контейнер и обрабатывают растворителем или парами растворителя для фоторезиста, после этой обработки фоторезист растекается и заполняет углубленные области, затем способом фрезировки стравливают выступающие части диэлектрика.

Основными недостатками способа являются необходимость создания нового типа фоторезистов и растворителей (причем адгезионные свойства фоторезиста не должны ухудшаться после обработки растворителем или его парами); невозможность получения фоторезистивной маски одинаковой толщины, вследствие чего травление выступающих областей будет происходить неодинаково, что приводит к невоспроизводимости результатов.

Известен также способ создания планарной поверхности при изготовлении интегральных схем, включающий нанесение на рельефную поверхность диэлектрика, пленки фоторезиста, локальное удаление пленки фоторезиста с выступающих областей рельефной поверхности и близлежащих областей так, что оставшаяся пленка фоторезиста образует выступающие области фоторезиста между выступающими областями рельефной поверхности, нанесение второй пленки фоторезиста, одновременное плазмохимическое травление фоторезиста и материала выступающих областей до получения планарной поверхности. Способ может быть применен в частности, для планаризации рельефа проводников, покрытых диэлектрической пленкой.

Указанный способ предполагает преобразование рельефной поверхности, имеющей выступы и впадины различной конфигурации и ширины, в однообразный рельеф щелей по контуру выступов. Такой рельеф более эффективно сглаживается второй пленкой фоторезиста, чем исходный рельеф. Этим и достигается положительный эффект.

Недостатком способа является зависимость степени планаризации рельефа от толщины первой пленки фоторезиста. При толщине, меньшей чем высота исходного рельефа, вторая пленка фоторезиста будет иметь впадины в пространстве между проводниками. Эти впадины переносятся при травлении на поверхность диэлектрической пленки. В этом случае величина остаточного рельефа после планаризации будет равна разности высоты исходного рельефа и толщины первой пленки фоторезиста.

При толщине первой пленки фоторезиста, большей чем высота исходного рельефа, вторая пленка фоторезиста будет иметь разную толщину над проводниками различной ширины. Данный эффект объясняется тем, что выступающие над исходным рельефом участки первой пленки фоторезиста образуют новый рельеф - выступы между проводниками.

При нанесении второй пленки фоторезиста такой рельеф сглаживается. Более эффективно сглаживаются узкие впадины, менее эффективно - широкие. При травлении рельеф второй пленки резиста переносится на диэлектрическую пленку. При этом высота остаточного рельефа тем больше, чем на большую величину толщина первой пленки резиста повышает высоту исходного рельефа.

Наличие остаточного рельефа, обусловленного колебаниями толщины первой пленки фоторезиста, которые обязательно имеют место в реальных условиях, приводит к утонению формируемых далее диэлектрических и металлических пленок, что снижает надежность и выход годных.

Другим недостатком способа является образование узкой щели по контуру проводников после планаризации. Данная щель возникает в процессе травления органической и диэлектрической пленки из-за наличия впадины на поверхности второй пленки фоторезиста в зазорах между рельефом проводников и выступающими областями первой пленки фоторезиста. Такая щель плохо покрывается формируемыми над ней пленками, что снижает надежность и выход годных изделий.

Наличие остаточного рельефа, обусловленного превышением толщины первой пленки фоторезиста высоты исходного рельефа проявляется или в виде остатков диэлектрической пленки над узкими проводниками (процесс травления прекращается при обнажении широких проводников), или в виде увеличенной щели по контуру широких проводников (процесс травления проводится до полного удаления остатков диэлектрической пленки над узкими проводниками; область широких проводников при этом перетравливается. Увеличение глубины щели по контуру проводников и остатки, диэлектрической пленки над отдельными проводниками являются основным недостатком. Последнее сказывается на качестве вскрытия переходных окон в изолирующем диэлектрике.

Наиболее близким к изобретению способ, по которому на поверхность кремниевой подложки со сформированными активными и пассивными элементами, покрытыми диэлектрической пленкой, имеющей контактные окна осаждали пленку Al, легированного Si, толщиной 0,6 мкм, затем с помощью процессов фотолитографии и плазмохимического травления в среде ССl4формировали рисунок проводников, после удаления фоторезиста методами плазмохимического осаждения осаждали диэлектрическую пленку Si3N4толщиной 0,6 мкм, затем с помощью процессов фотолитографии формировали фоторезистивную маску таким образом, что фоторезист покрывал всю поверхность структуры за исключением областей над центральной частью проводников, при условии перекрытия маски от края проводников на 1,2 мкм. Далее плазмохимическим способом травили диэлектрическую пленку до поверхности проводников, после удаления фоторезиста по краю проводников оставались узкие выступы диэлектрика, на поверхность структуры с указанными выступами вновь наносили органическую пленку и методами фрезировки, т.е. одновременным травлением органической пленки и диэлектрика стравливали выступы диэлектрика, затем в кислородной плазме зачищали поверхность сглаженного рельефа от остатков фоторезиста и наносили дополнительно слой двуокиси кремния необходимой толщины для обеспечения межуровневой изоляции. После этого с помощью процессов фотолитографии и плазмохимического травления слоя двуокиси кремния вскрывали переходные контактные окна к нижнему уровню металлизации.

Способы планаризации, построенные на многократном нанесении органических пленок и одновременной фрезировке органической пленки и диэлектрика имеют ряд следующие недостатки: высокую дефектность из-за пор и включений в органических пленках; радиальная неравномерность толщины фоторезиста; многократная плазменная обработка, вносящая заряд в диэлектрик; плазменная обработка поверхности металлизации, способствующая шипообразованию.

Целью изобретения является повышение выхода годных за счет упрощения и повышения воспроизводимости процесса сглаживания диэлектрика.

Поставленная цель достигается тем, что на поверхность кремниевой подложки со сформированными активными областями, покрытыми диэлектрической пленкой, имеющей вскрытые контактные окна к полупроводнику, осаждали с помощью магнетронного распыления многослойную систему металлизации с суммарной толщиной d = 0,60 мкм, на которую затем наносили фоторезист, и методами фотолитографии формировали маску с рисунком первого уровня разводки, затем жидкостным или плазмохимическим методом травления формировали металлизацию межсоединений. После удаления фоторезиста, плазмохимическим способом осаждали межуровневый изолирующий диэлектрик толщиной h = 2,5 d, поверх наносили фоторезист и с помощью фотолитографии формировали маску таким образом, чтобы фоторезист покрывал всю поверхность структуры за исключением областей над центральной частью проводников. При этом маска перекрывала край проводников на 0,6 ± 0,2 мкм, затем жидкостным химическим травлением слоя изолирующего диэлектрика утоняли толщину двуокиси кремния над проводником на величину, равную толщине металлизации проводников, с образованием узких выступов диэлектрика по краю проводников за счет изотропности травления. После удаления фоторезиста травлением диэлектрика сглаживали выступы, а на сглаженный рельеф наносили слой диэлектрика толщиной 0,7 мкм. С помощью процессов фотолитографии и плазмохимического травления изолирующего диэлектрика вскрывали переходные контактные окна к нижележащему слою металлизации, удаляли фоторезист, наносили металлизацию второго уровня и далее все операции повторяли с известной последовательностью.

Кроме того, операцию нанесения изолирующего диэлектрика проводили в две стадии, сначала наносили ИД1 толщиной h1 ≈ 0,75 мкм, затем ВЧ-магнетронным способом распыления стравливали ИД1 на глубину 0,25 мкм, после чего наносили ИД2 толщиной 1,1±0,1 мкм и тем самым доводили суммарную толщину изолирующего диэлектрика до h≥25d.

Использование предлагаемого способа позволяет проводить процесс сглаживания изолирующего диэлектрика без нанесения дополнительного слоя фоторезиста, что по сравнению с прототипом позволяет упростить процесс. Кроме того, предложенный способ обладает более высокой воспроизводимостью за счет исключения таких отрицательных факторов, как: разнотолщинность фоторезиста на проводниках различной ширины; разнотолщинность фоторезиста за счет эффекта радиальности; перекос плазмохимического способа травления; образование заборов из продуктов реакции ПХ-способа травления; образование щели.

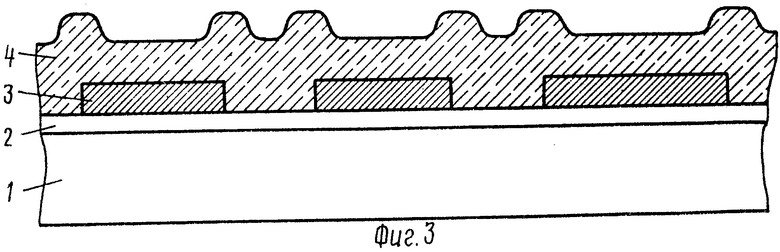

Использование способа дает возможность расширить технологические возможности применения сглаживания на схемах СБИС с малым шагом металлизации (2х3,5 мкм). Важно также, что применение способа позволяет менее критично относиться к точности совмещения ПФЛ. В предложенном решении условие h≥2,5d является обязательным, так как при первом травлении изолирующего диэлектрика через окна фоторезистивной маски за счет изотропности травителя стравливания диэлектрика на глубину равной толщине металла (0,6 мкм) формируются узкие диэлектрические выступы по краю проводников, которые за счет разности скоростей травления при повторном травлении диэлектрика сглаживаются, но при этом происходит дополнительный снос диэлектрика на глубину 0,5-0,6 мкм. Из-за отсутствия селективности травителя диэлектрика к металлизации остаточный слой изолирующего диэлектрика над проводником должен иметь толщину h' ≥0,3 мкм. Все перечисленное позволяет повысить процент выхода годных изделий.

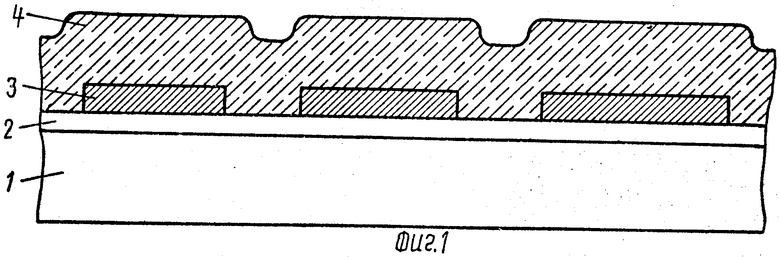

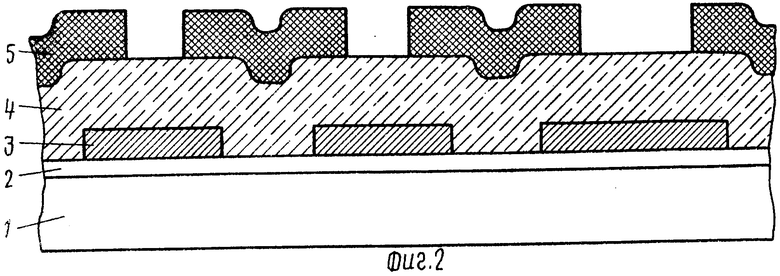

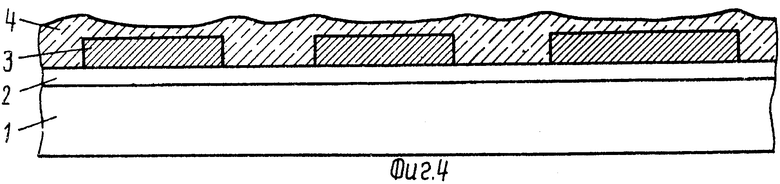

На фиг.1-4 приведена схема осуществления предлагаемого способа сглаживания изолирующего диэлектрика.

П р и м е р 1. На поверхность кремниевой подложки 1 со сформированными активными областями, покрытыми диэлектрической пленкой 2, имеющей вскрытые контактные окна к полупроводнику, осаждали с помощью магнетронного распыления слой Al толщиной d ≈ 0,6±0,05 мкм, на нагретую до Т =(320 ±10)оС подложку, затем с помощью процессов проекционной фотолитографии и плазмохимического (или жидкостного) травления формируют рисунок проводников 3 с размерами ширины от 4 до 120 мкм, после удаления фоторезиста и зачистки поверхности обрабатывают в диметилформамиде с последующей промывкой в дианизованной воде, на установке УВП-2М (или УВП-4АМ) плазмохимическим способом на поверхность структуры с уже сформированными проводниками осаждают диэлектрик 4 в два этапа, первый слой двуокиси кремния осаждают толщиной h1=0,75 мкм, после этого проводят гидромеханическую зачистку с последующей обработкой в диметилформамиде, наносят второй слой двуокиси кремния толщиной h2 = 0,75±0,05 мкм и обеспечивают условие h≥2,5d. После повторной гидромеханической отмывки и обработки в диметилформамиде наносят слой 5 фоторезиста ФПО51К толщиной (2± 0,2) мкм, с помощью проекционной фотолитографии на установке ЭМ-584 экспонируют и формируют маску таким образом, чтобы фоторезист перекрывал край проводника на 0,6±0,25 мкм, затем в растворе N 2 жидкостным химическим травлением слоя двуокиси кремния утоняют толщину диэлектрика над проводником на величину, равную толщине металлизации проводников, с образованием узких выступов диэлектрика по краю проводников за счет изотропности травления. После удаления фоторезиста в диметилформамиде, повторным травлением двуокиси кремния в растворе N 2 - (NH4F+H2O + HF) сглаживают выступы, затем на сглаженный рельеф наносят слой двуокиси кремния толщиной 0,7 мкм, наносят слой фоторезиста ФПО51К. С помощью процессов фотолитографии и травления слоя двуокиси кремния вскрывают переходные контактные окна к нижележащему слою металлизации, удаляют фоторезист в кислородной плазме на установке типа 08ПХО-100Т-001, наносят металлизацию второго уровня и далее все операции повторяют с известной последовательностью.

П р и м е р 2. До операции удаления фоторезиста в диметилформамиде все операции аналогичны примеру 1, далее ВЧ-магнетронным способом распыления стравливают поверхностный слой диэлектрика на глубину 0,25-0,35 мкм с одновременным стравливанием диэлектрических выступов по краю металла за счет того, что скорость распыления по краю рельефа ступеньки выше в два раза, чем на плоскости. Затем последовательно проводят химическую обработку в диметилформамиде и в НF:H2O (1:50), после этого на поверхность сглаженного рельефа наносят слой двуокиси кремния толщиной 0,5±0,05 мкм и слой фоторезиста ФП-051К. С помощью процессов фотолитографии и травления слой двуокиси кремния вскрывают переходные контактные окна к нежележащему слою металлизации, удаляют фоторезист в кислородной плазме на установке типа 08ПХО-100Т-001, наносят металлизацию второго уровня и далее все операции повторяют в известной последовательности.

В предложенном способе достигается высокая производительность процесса планаризации путем применения жидкостного изотропного способа травления изолирующего диэлектрика над областью проводника. В данном способе снижается уровень привносимой дефектности за счет исключения многократного нанесения фоторезиста и устранения радиальной неравномерности процесса ПХТ-фрезеровки фоторезиста и диэлектрика. Из-за применения плазмохимической фрезеровки при рассовмещении имеют место по краю проводников канавки. В предложенном способе сглаживания изолирующего диэлектрика из-за совмещения процессов планаризации ЖХ-травления и ВЧ-магнетронного распыления изолирующего диэлектрика неровность микрорельефа достигает 0-0,1 мкм. Перечисленные преимущества изобретения позволяют поднять процент выхода годных схем на цикле формирования металлизации с 70-75 до 95-97% и тем самым снизить брак короткого замыкания во втором уровне разводки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХУРОВНЕВОЙ МЕТАЛЛИЗАЦИИ | 1991 |

|

RU2025825C1 |

| СПОСОБ СОЗДАНИЯ МЕТАЛЛИЗАЦИИ ИНТЕГРАЛЬНЫХ СХЕМ | 1987 |

|

SU1477175A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 1997 |

|

RU2131631C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕДНОЙ МНОГОУРОВНЕВОЙ МЕТАЛЛИЗАЦИИ СБИС | 2010 |

|

RU2420827C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОГРАММИРУЕМЫХ ЭЛЕМЕНТОВ | 2003 |

|

RU2263370C2 |

| Способ формирования контактных окон в слое защитного основания высоковольтного прибора | 2016 |

|

RU2645920C2 |

| Способ изготовления полевых транзисторов на арсениде галлия | 1990 |

|

SU1831731A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ РАДИОЭЛЕКТРОННЫХ КОМПОНЕНТОВ | 2023 |

|

RU2826900C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИС НА БИПОЛЯРНЫХ ТРАНЗИСТОРАХ | 1988 |

|

SU1538830A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УСОВЕРШЕНСТВОВАННОЙ МНОГОУРОВНЕВОЙ МЕДНОЙ МЕТАЛЛИЗАЦИИ С ПРИМЕНЕНИЕМ ДИЭЛЕКТРИКОВ С ОЧЕНЬ НИЗКОЙ ДИЭЛЕКТРИЧЕСКОЙ ПОСТОЯННОЙ (ULTRA LOW-K) | 2011 |

|

RU2486632C2 |

Сущность изобретения: способ включает формирование на полупроводниковой подложке с активными и пассивными элементами проводников различной ширины, нанесение диэлектрической пленки толщиной h≥ 2.5 d, где d - толщина проводников, травление диэлектрической пленки жидкостным методом на глубину, равную толщине проводников, удаление фоторезиста и повторное травление диэлектрической пленки на глубину, равную толщине проводников, причем повторное травление диэлектрической пленки проводят жидкостным методом, либо в две стадии: первую осуществляют ВЧ - магнетронным травлением на глубину 0,25 - 0,3 мкм, а вторую - методом жидкостного травления. 2 з.п. ф-лы, 4 ил.

| СПОСОБ СОЗДАНИЯ МЕТАЛЛИЗАЦИИ ИНТЕГРАЛЬНЫХ СХЕМ | 1987 |

|

SU1477175A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-08-15—Публикация

1990-07-12—Подача