Изобретение относится к области изготовления радиоэлектронных компонентов.

Одной из основных проблем технологии многослойных радиоэлектронных компонентов является получение межслоевой адгезии, сохраняя целостность нижних слоев и толстых слоев с вертикальными стенками.

Наиболее близким к предлагаемому способу является способ, взятый в качестве прототипа - «Способ изготовления тонкопленочной микросхемы», описанный в патенте RU 2040131 С1 кл. Н05К 3/46. Сущность способа изготовления прототипа заключается в следующем. На подложку из поликора напыляется в вакууме структура V-Cu-V, на которой методом фотолитографии формируется рисунок проводников и контактных площадок. Затем наносится полиимидный лак АД-9103, который имидизируется путем выдержки при повышенной температуре. На полученном таким образом изоляционном слое методом фотолитографии вытравливают переходные окна в местах межуровневых соединений. После стравливания верхнего слоя V в окне на обнажившуюся медь гальванически осаждают медь до полного заполнения окна (так называемый процесс планаризации - выравнивания поверхности). Сверху осаждают V-Cu, проводят фотолитографию и формируют конструктивную защиту.

Недостатком данного способа является невозможность его использования для изготовления многослойных радиоэлектронных компонентов с числом уровней более двух и толщиной каждого слоя до 25 мкм вследствие использования полиимидного лака.

Технический результат - упрощение и удешевление технологии производства СВЧ модулей за счет возможности формирования в едином цикле с резисторами: конденсаторы, индуктивности, СВЧ переходы, микрокоаксиальные линии с воздушным диэлектриком и воздушные мосты.

Достигается тем, что в способе изготовления радиоэлектронных компонентов, включающем поочередное вакуумное нанесение на подложку адгезионного и проводящего/диэлектрического слоев с последующим созданием рисунка схемы методом фотолитографии, планаризацию и гальваническое наращивание меди, производится аддитивное формирование проводящих и диэлектрических слоев толщиной до 25 мкм.

Задачей настоящего изобретения является создание простого в технологическом исполнении способа формирования многослойных радиоэлектронных компонентов, обеспечивающего создание слоев (пленок) хорошего качества и морфологии с различными свойствами из ряда: проводник, диэлектрик, из различных материалов, толщиной до 25 мкм, в едином технологическом цикле.

Технический результат достигается за счет того, что в способе формирования многослойных радиоэлектронных компонентов в качестве маски для формирования толстых пленок с вертикальными стенками используется толстопленочный фоторезист AZ Electronic Materials AZ 40 XT, а также после каждого сформированного слоя производится вакуумное напыление пленок тантал-медь-хром.

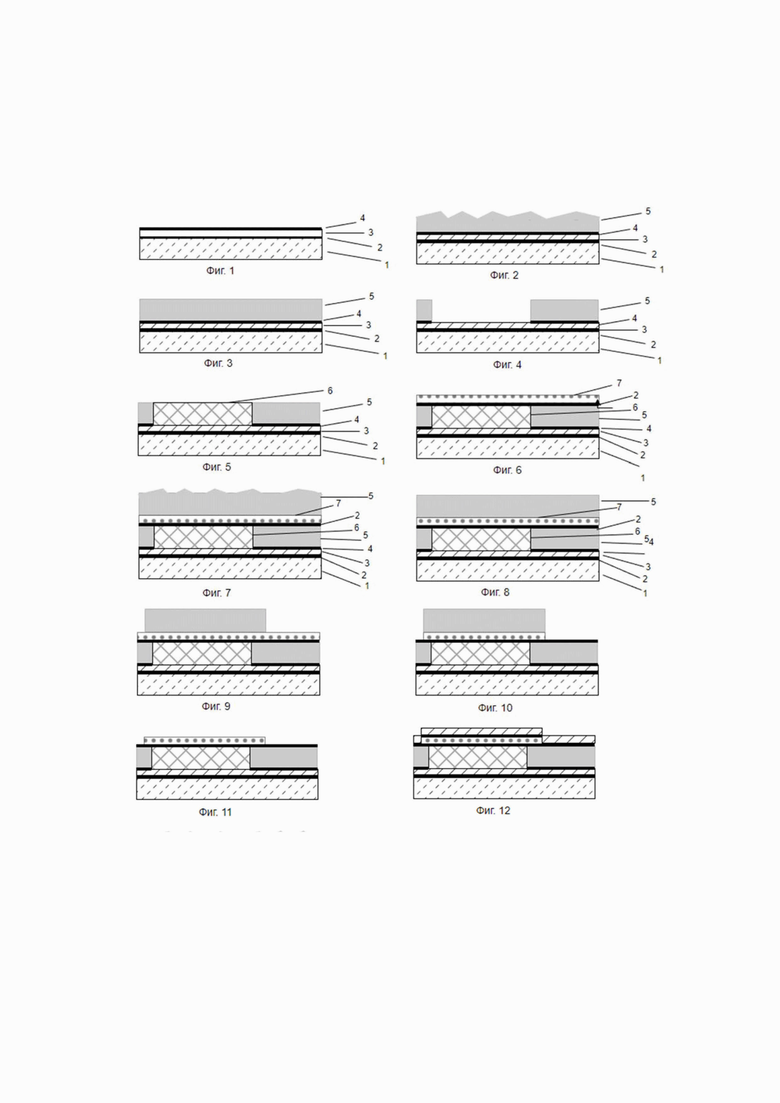

На фиг. 1-22 изображен предлагаемый техпроцесс, где введены следующие обозначения: 1 - подложка из керамики; 2 - вакуумный тантал; 3 - вакуумная медь; 4 - вакуумный хром; 5 - фоторезист; 6 - гальваническая медь; 7 - диэлектрик.

Предлагаемый способ изготовления многослойной структуры содержит следующие операции.

1. Формирование первого слоя (проводящего).

1.1. Очищают поверхность подложки из керамики (например, "Поликор") традиционным химическим способом с использованием хромпика на основе серной кислоты, перекисно-аммиачной моющей смеси и изопропилового спирта.

1.2. Напыляют сплошную металлическую пленку тантал-медь-хром толщиной 0,05:1:0,03 мкм традиционным методом магнетронного вакуумного осаждения (фиг. 1).

1.3. Наносят на поверхность подложки фоторезист AZ Electronic Materials AZ 40 XT центрифугированием в течение 30 с при скорости вращения центрифуги 3000 об/мин (фиг. 2).

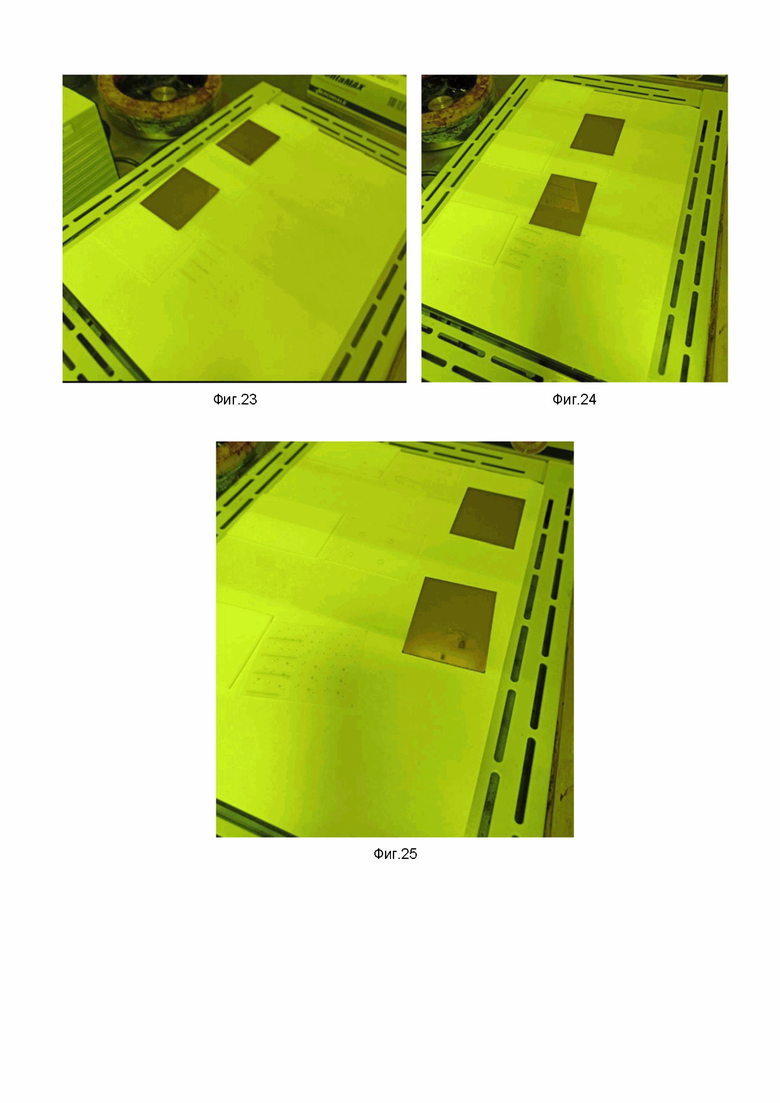

1.4. Последовательно сушат пленку фоторезиста на разогретой до 125°С электрической плите в три этапа:

1) с зазором между плитой и подложкой 1 мм - 2 мин (фиг. 23).

2) с зазором между плитой и подложкой 0,5 мм - 2 мин (фиг. 24).

3) на плите (без зазора между плитой и подложкой) - 1 мин (фиг. 25).

1.5. На полученной заготовке наплыв фоторезиста по краю подложки сошлифовывают шлифовальной бумагой Р5000, после чего заготовку подвергают повторной сушке на разогретой до 125°С электрической плите в три этапа, для того чтобы микроцарапины на фоторезисте сплавились и образовали гладкую поверхность фоторезиста без внутренних напряжений (фиг. 3):

а) с зазором между плитой и подложкой 1 мм - 1 мин (фиг. 23);

б) с зазором между плитой и подложкой 0,5 мм -1 мин (фиг. 24);

в) на плите (без зазора между плитой и подложкой) - 2 мин (фиг. 25).

1.6. Экспонируют дозой 462 мДж/см2

1.7. Производят сушку после экспонирования на разогретой до 110°С электрической плите в три этапа:

а) с зазором между плитой и подложкой 1 мм - 30 с (фиг. 23);

б) с зазором между плитой и подложкой 0,5 мм - 30 с (фиг. 24);

в) на плите (без зазора между плитой и подложкой) - 2,5 мин (фиг. 25).

1.8. Проявляют в 2% растворе гидроксида тетраметиламмония (ТМАН) в течение 90÷120 с (фиг. 4).

1.9. Стравливают пленку хрома в технологических окнах в кислотном травителе H2SO4:HCl:H2O в пропорции 1:1:1 при температуре 40°С (фиг. 4).

1.10. Наращивают гальваническую медь до высоты фоторезистивной маски на всю открытую поверхность металлической пленки методом электрохимического осаждения меди из электролита со скоростью 0,12 мкм/мин (фиг. 5).

2. Формирование второго слоя (диэлектрика).

2.1. Напыляют сплошную металлическую пленку тантал-медь-хром толщиной 0,05:1:0,03 мкм традиционным методом магнетронного вакуумного осаждения (фиг. 6).

2.2. Диэлектрик (оксид кремния) необходимой толщины напыляют на подложки со скоростью 2,56 нм/мин при плотности мощности 7,11 Вт/см2, частоте 40 кГц, скважности 30%. Поток кислорода составляет 22,8 л/мин, поток аргона - 1,2 л/мин (фиг. 6).

2.3. На заготовки производят нанесение фоторезиста ФП-383 методом центрифугирования в течение 30 с при частоте вращения 700 об/мин (фиг. 7-8).

2.4. Сушат в конвекционном шкафу при температуре 75°С в течение 10 минут.

2.5. Экспонируют дозой 355 мДж/см2 в течение 10 с.

2.6. Проявляют в растворе 0,5% NaOH - 10 с (фиг. 9).

2.4. Производят травление оксида кремния при комнатной температуре в травителе HF:NH4F:H2O в пропорции 2:7:2 и удаление фоторезистивной маски (фиг. 10-11).

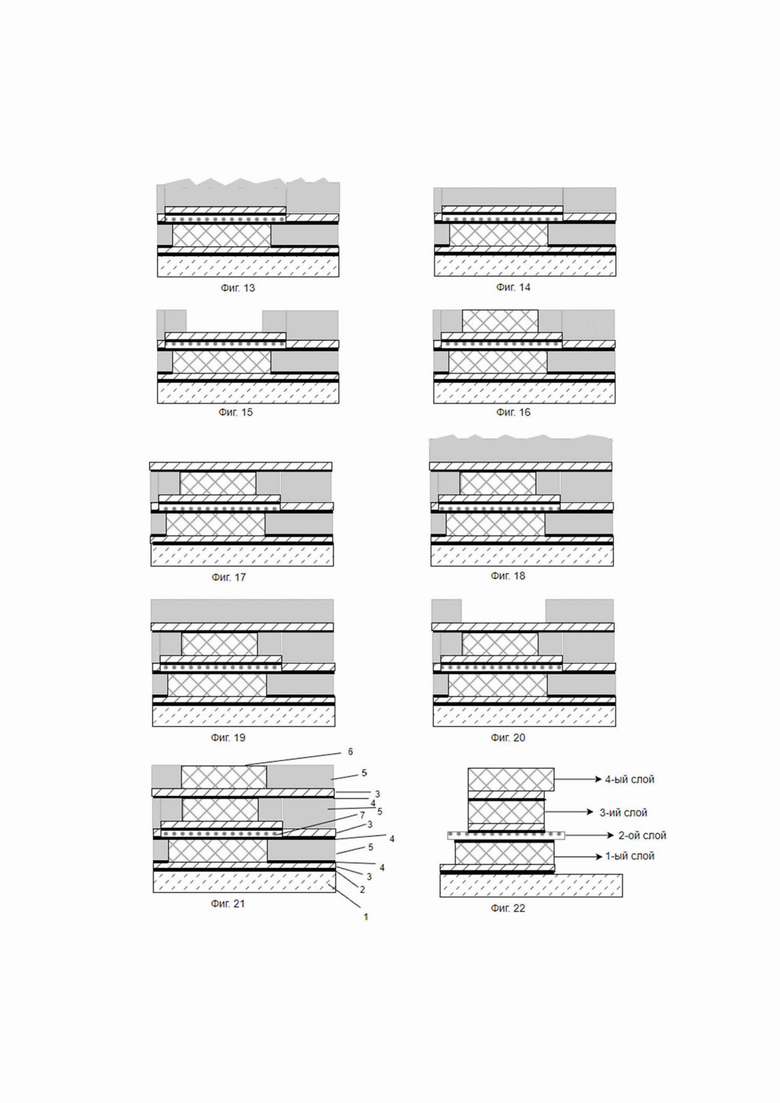

3. Формирование третьего слоя (проводящего).

3.1. Последовательно повторяют действия, описанные в пп. 1.2-1.10 (фиг. 12-16).

4. Формирование четвертого (и, при необходимости, последующих) слоя (проводящего).

4.1. Последовательно повторяют действия, описанные в пп. 1.2-1.10 (фиг. 17-21).

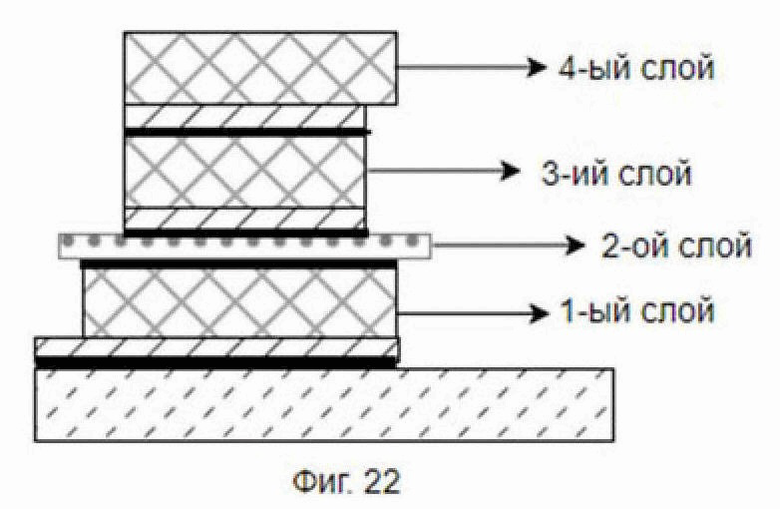

5. Удаление вспомогательных слоев фоторезиста и металлизации.

5.1. Повторяют следующие шаги:

1) растворение фоторезиста в разогретом до 90°С растворе ДМФА;

2) промывка в деионизованной воде;

3) травление вспомогательного медного слоя. Травление меди осуществляется в кислотном травителе HNO3:H2O:H3PO4:CH3COOH = 1:5:4:4.

4) промывка в деионизованной воде;

Шаги пункта 5.1 повторяются до тех пор, пока на заготовке не останутся сформированные элементы и адгезионный слой хрома. Защитный и адгезионные слои хрома удаляют кислотным травителем H2SO4:HCl:H2O в пропорции 1:1:1 при температуре 40°С (фиг. 22).

При использовании предлагаемого способа возможно получение многослойных радиоэлектронных компонентов из меди с толщиной слоя до 25 мкм и наклоном стенок не более 11°, а также диэлектрика в виде оксида кремния с хорошей межслоевой адгезией.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЗДАНИЯ ТОКОПРОВОДЯЩИХ ДОРОЖЕК | 2012 |

|

RU2494492C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОЭЛЕМЕНТНОГО ФОТОПРИЕМНОГО КРИСТАЛЛА НА БАЗЕ МДП-СТРУКТУР ПОЛУПРОВОДНИКОВЫХ СОЕДИНЕНИЙ | 2010 |

|

RU2441299C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТОВ УПРАВЛЕНИЯ МАТРИЧНОГО ЖК-ЭКРАНА (ЕГО ВАРИАНТЫ) | 1991 |

|

RU2019864C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОЙ МИКРОСХЕМЫ | 1991 |

|

RU2040131C1 |

| СИСТЕМА УПРАВЛЯЮЩИХ И ОТОБРАЖАЮЩИХ ЭЛЕКТРОДОВ ДЛЯ ЖИДКОКРИСТАЛЛИЧЕСКОГО ЭКРАНА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2019863C1 |

| СВЧ ГИБРИДНАЯ ИНТЕГРАЛЬНАЯ СХЕМА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2287875C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНЫХ РЕЗИСТОРОВ | 2002 |

|

RU2213383C2 |

| СПОСОБ ФОРМИРОВАНИЯ ТОПОЛОГИЧЕСКОГО ИЗОБРАЖЕНИЯ В ПЛЕНКЕ ХРОМА | 2010 |

|

RU2442239C1 |

| Способ изготовления микрополосковых плат СВЧ-диапазона с переходными металлизированными отверстиями на основе микроволновых диэлектрических подложек | 2023 |

|

RU2806812C1 |

| ЖИДКОКРИСТАЛЛИЧЕСКИЙ ЭКРАН И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2017186C1 |

Использование: изобретение относится к области изготовления радиоэлектронных компонентов. Сущность: способ изготовления многослойных радиоэлектронных компонентов включает формирование адгезионного, проводящего и защитного слоёв. Состоит из напыления сплошной металлической пленки, формирования рисунка проводников и контактных площадок методом фотолитографии, травления защитного слоя, осаждения проводящего слоя. В качестве адгезионного и защитного слоёв применяются тантал и хром соответственно. При литографии используется толстопленочный фоторезист, также в качестве слоя может формироваться диэлектрик. Слои металл-металл или металл-диэлектрик могут чередоваться. Сушка фоторезиста производится минимум в два этапа. После этапа сушки толстоплёночного фоторезиста производится выравнивание его поверхности. Технический результат: упрощение технологии производства СВЧ модулей за счет возможности формирования в едином цикле с резисторами: конденсаторы, индуктивности, СВЧ переходы, микрокоаксиальные линии с воздушным диэлектриком и воздушные мосты. 4 з.п. ф-лы, 25 ил.

1. Способ изготовления многослойных радиоэлектронных компонентов, включающий формирование адгезионного, проводящего и защитного слоёв, состоящий из напыления сплошной металлической пленки, формирования рисунка проводников и контактных площадок методом фотолитографии, травления защитного слоя, осаждения проводящего слоя, отличающийся тем, что в качестве адгезионного и защитного слоёв применяются тантал и хром соответственно, при литографии используется толстопленочный фоторезист, также в качестве слоя может формироваться диэлектрик, слои металл-металл или металл-диэлектрик могут чередоваться, сушка фоторезиста производится минимум в два этапа, после этапа сушки толстоплёночного фоторезиста производится выравнивание его поверхности.

2. Способ по п. 1, отличающийся тем, что в качестве толстоплёночного фоторезиста используют фоторезист AZ Electronic Materials AZ 40 XT.

3. Способ по п. 2, отличающийся тем, что фоторезист AZ Electronic Materials AZ 40 XT сушат на разогретой до 125°С электрической плите в три этапа, на первом этапе - 2 минуты с зазором между плитой и подложкой 1 мм, на втором этапе - 2 минуты с зазором между плитой и подложкой 0,5 мм, на третьем этапе - 1 минуту без зазора между плитой и подложкой.

4. Способ по п. 1, отличающийся тем, что поверхность высушенного толстоплёночного фоторезиста сошлифовывают шлифовальной бумагой Р5000, после чего сушат на разогретой до 125°С электрической плите в три этапа, на первом этапе - 1 минуту с зазором между плитой и подложкой 1 мм, на втором этапе - 1 минуту с зазором между плитой и подложкой 0,5 мм, на третьем этапе - 2 минуты без зазора между плитой и подложкой.

5. Способ по п. 1, отличающийся тем, что диэлектрик (оксид кремния) напыляют со скоростью 2,56 нм/мин при плотности мощности 7,11 Вт/см2, частоте 40 кГц, скважности 30%, поток кислорода составляет 22,8 л/мин, поток аргона - 1,2 л/мин.

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОЙ МИКРОСХЕМЫ | 1991 |

|

RU2040131C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЧ ТРЕХМЕРНОГО МОДУЛЯ | 2012 |

|

RU2498454C1 |

| РАДИОЭЛЕКТРОННЫЙ БЛОК | 2000 |

|

RU2175821C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ СВЧ ПРИБОРОВ | 2013 |

|

RU2546856C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБРИДНОЙ ИНТЕГРАЛЬНОЙ СХЕМЫ СВЧ-ДИАПАЗОНА | 2022 |

|

RU2787551C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОЩНОЙ ГИБРИДНОЙ ИНТЕГРАЛЬНОЙ СХЕМЫ СВЧ-ДИАПАЗОНА | 2013 |

|

RU2537695C1 |

| US 5291372 A1, 01.03.1994. | |||

Авторы

Даты

2024-09-18—Публикация

2023-12-28—Подача