(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Метантенк | 1989 |

|

SU1701651A1 |

| Метантенк | 1988 |

|

SU1599320A1 |

| Аппарат для микробиологической очистки сточных вод | 1989 |

|

SU1761793A1 |

| БИОМЕТАНОВАЯ УСТАНОВКА ДЛЯ АНАЭРОБНОГО СБРАЖИВАНИЯ ОРГАНИЧЕСКИХ ОТХОДОВ | 2023 |

|

RU2813442C1 |

| БИОРЕАКТОР | 2009 |

|

RU2430153C2 |

| Установка для переработки сельскохозяйственных и коммунальных отходов | 1990 |

|

SU1802983A1 |

| МЕТАНТЕНК | 2011 |

|

RU2462509C1 |

| МЕТАНТЕНК | 1995 |

|

RU2108702C1 |

| Устройство обработки белка в установке метаногенеза | 1991 |

|

SU1824172A1 |

| МЕТАНТЕНК | 1999 |

|

RU2163430C1 |

Использование: биохимическая анаэробная очистка сточных вод в биоустановках животноводческих комплексов и на станциях обработки сточных вод. Сущность изобретения: метантенк содержит вертикальный цилиндрический корпус, сферическую неотбортованную крышку и коническое днище. Внутренняя полость метантенка разделена перегородками на реакционные кольцевые камеры, последовательно расположенные в вертикальном направлении и сообщающиеся между собой, Перегородки выполнены в виде конических, гофрированных днищ, установленных с уклоном от центра к периферии и с кольцевым зазором относительно корпуса, а барботажные устройства выполнены в виде лучевой гребенки, при этом лучи барботажного устройства установлены во впадинах гофрированных днищ. 4 ил.

Изобретение относится к биохимической анаэробной очистке сточных вод и может быть применено в биоустановках животноводческих комплексов и на станциях сточных вод.

Известен метантенк, содержащий резервуар с днищем и крышкой, разделенный цилиндрическими перегородками на камеры предварительного, основного и остаточного брожения, сообщающиеся между собой, а также патрубки подвода исходного и выгрузки сброженного субстрата, патрубок отбора биогаза, теплообменник, установленный в камере основного брожения,

Известная конструкция не обеспечивает полного обеззараживания исходного сырья. Это влечет за собой экономический ущерб окружающей среде, кроме того, не исключается проскок загружаемого субстрата в зону выгрузки, что снижает надежность работы метантенка. Установка цилиндрических перегородок коаксиально приводит к повышенному расходу металла.

Цель изобретения - повышение эффективности и надежности работы метантенка и снижение металлоемкости.

Для достижения поставленной цели в метантенке, содержащем вертикальный корпус с коническим днищем и крышкой, разделенный перегородками на кольцевые реакционные камеры, сообщающиеся между собой, патрубки подвода исходного и выгрузки сброженного субстрата, патрубок отбора биогаза, устройства для разрушения корки, подогрева и барботажные, распределительное устройство, согласно изобретению, камеры расположены последовательно в вертикальном направлении,

Х|

О 00

ел со о

перегородки выполнены в виде конических гофрированных днищ, выполненных с уклоном от центра к периферии и установленных с кольцевым зазором относительно корпуса, барботажные устройства выполнены в виде лучевой гребенки и установлены в камерах через одну, при этом лучи барботаж- ного устройства установлены во впадинах гофрированных перегородок (днищ).

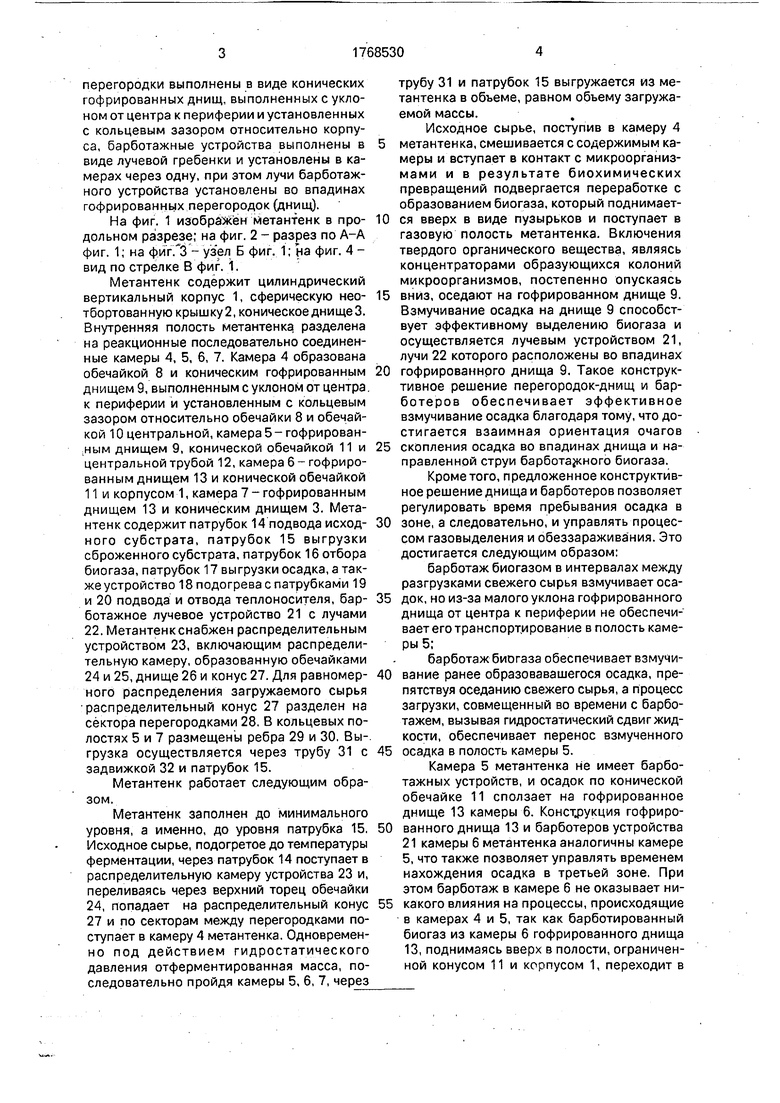

На фиг. 1 изображён метантенк в продольном разрезе; на фиг. 2 - разрез по А-А фиг. 1; на фиг.3 - уз ел Б фиг. 1; на фиг. 4 - вид по стрелке В фиг. 1.

Метантенк содержит цилиндрический вертикальный корпус 1, сферическую неотбортованную крышку 2, коническое днищеЗ. Внутренняя полость метантенка разделена на реакционные последовательно соединенные камеры 4, 5, 6, 7. Камера 4 образована обечайкой 8 и коническим гофрированным днищем 9, выполненным с уклоном от центра. к периферии и установленным с кольцевым зазором относительно обечайки 8 и обечайкой 10 центральной, камера 5- гофрированным днищем 9, конической обечайкой 11 и центральной трубой 12, камера 6- гофрированным днищем 13 и конической обечайкой 11 и корпусом 1, камера 7 - гофрированным днищем 13 и коническим днищем 3. Метантенк содержит патрубок 14 подвода исходного субстрата, патрубок 15 выгрузки сброженного субстрата, патрубок 16 отбора биогаза, патрубок 17 выгрузки осадка, а также устройство 18 подогрева с патрубкам и 19 и 20 подвода и отвода теплоносителя, бар- ботажное лучевое устройство 21 с лучами 22. Метантенк снабжен распределительным устройством 23, включающим распределительную камеру, образованную обечайками 24 и 25, днище 26 и конус 27. Для равномерного распределения загружаемого сырья распределительный конус 27 разделен на сектора перегородками 28, В кольцевых полостях 5 и 7 размещены ребра 29 и 30. Выгрузка осуществляется через трубу 31 с задвижкой 32 и патрубок 15.

Метантенк работает следующим образом,

Метантенк заполнен до минимального уровня, а именно, до уровня патрубка 15. Исходное сырье, подогретое до температуры ферментации, через патрубок 14 поступает в распределительную камеру устройства 23 и, переливаясь через верхний торец обечайки 24, попадает на распределительный конус 27 и по секторам между перегородками поступает в камеру 4 метантенка. Одновременно под действием гидростатического давления отферментированная масса, последовательно пройдя камеры 5, 6, 7, через

трубу 31 и патрубок 15 выгружается из метантенка в объеме, равном объему загружаемой массы.

Исходное сырье, поступив в камеру 4

метантенка, смешивается с содержимым камеры и вступает в контакт с микроорганизмами и в результате биохимических превращений подвергается переработке с образованием биогаза, который поднимается вверх в виде пузырьков и поступает в газовую полость метантенка. Включения твердого органического вещества, являясь концентраторами образующихся колоний микроорганизмов, постепенно опускаясь

вниз, оседают на гофрированном днище 9. Взмучивание осадка на днище 9 способствует эффективному выделению биогаза и осуществляется лучевым устройством 21, лучи 22 которого расположены во впадинах

гофрированнрго днища 9. Такое конструктивное решение перегородок-днищ и бар- ботеров обеспечивает эффективное взмучивание осадка благодаря тому, что достигается взаимная ориентация очагов

скопления осадка во впадинах днища и направленной струи барботажного биогаза.

Кроме того, предложенное конструктивное решение днища и барботеров позволяет регулировать время пребывания осадка в

зоне, а следовательно, и управлять процессом газовыделения и обеззараживания. Это достигается следующим образом:

барботаж биогазом в интервалах между разгрузками свежего сырья взмучивает осадок, но из-за малого уклона гофрированного днища от центра к периферии не обеспечивает его транспортирование в полость камеры 5;

барботаж биогаза обеспечивает взмучивание ранее образовавашегося осадка, препятствуя оседанию свежего сырья, а процесс загрузки, совмещенный во времени с барбо- тажем, вызывая гидростатический сдвиг жидкости, обеспечивает перенос взмученного

осадка в полость камеры 5.

Камера 5 метантенка не имеет барбо- тажных устройств, и осадок по конической обечайке 11 сползает на гофрированное днище 13 камеры 6. Конструкция гофрированного днища 13 и барботеров устройства 21 камеры 6 метантенка аналогичны камере 5, что также позволяет управлять временем нахождения осадка в третьей зоне. При этом барботаж в камере 6 не оказывает никакого влияния на процессы, происходящие в камерах 4 и 5, так как барботированный биогаз из камеры 6 гофрированного днища 13, поднимаясь вверх в полости, ограниченной конусом 11 и корпусом 1, переходит в

кольцевой зазор и выходит в газовую полость метантенка.

При очередном, согласно технологического регламента, совмещении барботажа осадка на гофрированном днище 26 и процесса загрузки, осадок из днища 13 смывается в камеру 7, где процесс метаногенеза проходит завершающую стадию, конечно, в пределах принятой степени ферментации. Однако и на стадии завершения процесса метаногенеза имеется возможность органическое вещество, которое, находясь в камере 7, не подвергалось необходимой степени разложения возвратить его на дополнительную переработку в камеру 4, и используя при этом подачу насосом содержимого камеры 7 в патрубок 14 распределительного устройства 23. Через патрубок 17 с помощью насоса или под действием гидростатического давления имеется возможность периодической выгрузки отферментирован- ного осадка из метантенка.

Одним из негативных явлений в процессе ферментации является образование корки на поверхности ферментной массы в газовой полости метантека. Поэтому обязательным условием для эффективного ведения процесса метаногенеза является разрушение этой корки. Это достигается следующим образом.

Кольцевые поверхности, где образуется корка, ограничена корпусом 1 и обечайкой 8, а также обечайками 9 и 8, являются поверхностями выхода биогаза из камер 4 и 6, т.е. из камер, которые имеют барботажные устройства. В этих камерах разрушение корки осуществляется периодически интенсивным выходом биогаза в момент барботажа, а в наибольшей камере 4, кроме того, разрывом исходным сырьем в момент загрузки или в момент гидравлического перемешивания при подаче насосом отферментирован- ной массы из камеры 7 в камеру 4.

Кольцевая полость образования корки, ограниченная обечайкой 10 и труб 12, а также поверхность, ограниченная трубой 12 и трубой 31, являются поверхностями выхода биогаза из камеры 5 и 7, где интенсивный барботаж биогаза отсутствует. Разрушение корки на этих поверхностях осуществляется в момент загрузки, так же периодически, в следующей последовательности. Перед загрузкой очередной дозы исходного сырья закрывается задвижка 32, загружаемое сырье через распределительное устройство

23 поступает в камеру 4 метантека, уровень в метантенке поднимается и образовавшаяся корка поднимается в кольцевых полостях камер 5 и 7, встречая на своем пути

ребра 29 и 30, разрушается.

Для того, чтобы исключить попадание свежего сырья, в камеры 5, 6 и 7 после открытия задвижки 32 при падении уровня до минимального, торцы обечаек 8,10 и 11 располагаются на такой высоте, что перелив исключается.

Таким образом, предположенная конструкция метантенка позволяет повысить эффективность и надежность работы мета-

нтенка за счет:

расположения камер последовательно в вертикальном направлении, что исключает проскок исходного сырья в полость выгрузки отферментированной массы, что гарантирует высокую степень обеззараживания;

возможности регулировать время пребывания ферментной массы в камерах, и, следовательно, управлять процессом газовыделения и обеззараживания, что достигается конструктивным использованием перегородок в виде гофрированных днищ и установки во впадинах днищ лучевых барбо- теров.

Кроме того, предлагаемая конструкция

метантенка обеспечивает снижение металлоемкости за счет исключения цилиндрических перегородок и коробов.

Формула изобретения

Метантёнк, содержащий вертикальный корпус с днищем и крышкой, разделенный перегородками на кольцевые реакционные камеры, сообщающиеся между собой, патрубки подвода исходной и выгрузки сброженной массы, патрубок отбора биогаза, устройства для разрушения корки, подогрева и барботажные, распределительное устройство, отличающийся тем, что, с целью повышения эффективности и надежности в работе метантенка и снижения металлоемкости, камеры расположены последовательно в вертикальном направлении, перегородки выполнены в виде конических гофрированных днищ, установленных

с уклоном от центра к периферии и с кольцевым зазором относительно корпуса, барботажные устройства выполнены в виде лучевой гребенки, при этом лучи барботаж- ного устройства установлены во впадинах

гофрированных днищ,

# 75

2

Фиг.1

А-А

| Метантенк | 1989 |

|

SU1701651A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-10-15—Публикация

1990-10-29—Подача