Изобретение относится к области комп- рессоростроения, а именно к рабочим колесам центробежных компрессоров, может быть использовано и в центробежном насо- состроении.

Известно рабочее колесо центробежного компрессора 1, в котором выходной угол лопаток выполнен увеличивающимся от минимального значения вблизи несущего диска до максимального значения вблизи покрывного диска, благодаря чему достигается уменьшение гидравлических потерь, обусловленных неравномерностью распределения параметров потока по ширине межлопаточных каналов на выходе из рабочего колеса, возникающей в виду того, что вблизи несущего диска лопатками рабочего колеса потоку передается большая энергия, чем вблизи покрывного диска.

Недостатком рабочего колеса 1 является низкий КПД, обусловленный гидравлическими потерями в области низкоэнергетического следа на задней поверхности лопаток в выходной части рабочего колеса.

Известно рабочее колесо 2, в покрывном диске которого вдоль задней поверхности лопаток под острым углом к поверхности покрывного диска выполнены отверстия для вдува газа, перетекающего из области нагнетания в область с сильно развитым пограничным слоем.

Недостатком рабочего колеса 2 является низкий КПД, обусловленный гидравлическими потерями в области низкоэнергетического

ч

NJ

ГО 4

ьо joo

леда вблизи поверхности несущего диска, также гидравлическими потерями в связи неравномерностью распределения параетров потока по ширине межлопаточных аналов на выходе из рабочего колеса.

Наиболее близким к предлагаемому по ехнической сущности и достигаемому реультату является выбранное в качестве прототипа рабочее колесо 3, вблизи входных кромок лопаток которого выполнены отверстия для вдува газа в поток, обтекающий заднюю поверхность лопаток,

Недостатком рабочего колеса 3 является низкий КПД, обусловленный неравно- мерностью распределения параметров потока по Ширине межлопаточных каналов на выходе из рабочего колеса, а также низкой эффективностью воздействия на поток, обтекающий заднюю поверхность лопаток, при помощи отверстий, расположенных вблизи входной кромки лопаток, так как разность давлений на переднюю и заднюю поверхность лопаток рабочего колеса незначительна.

Целью изобретения является повышение КПД.

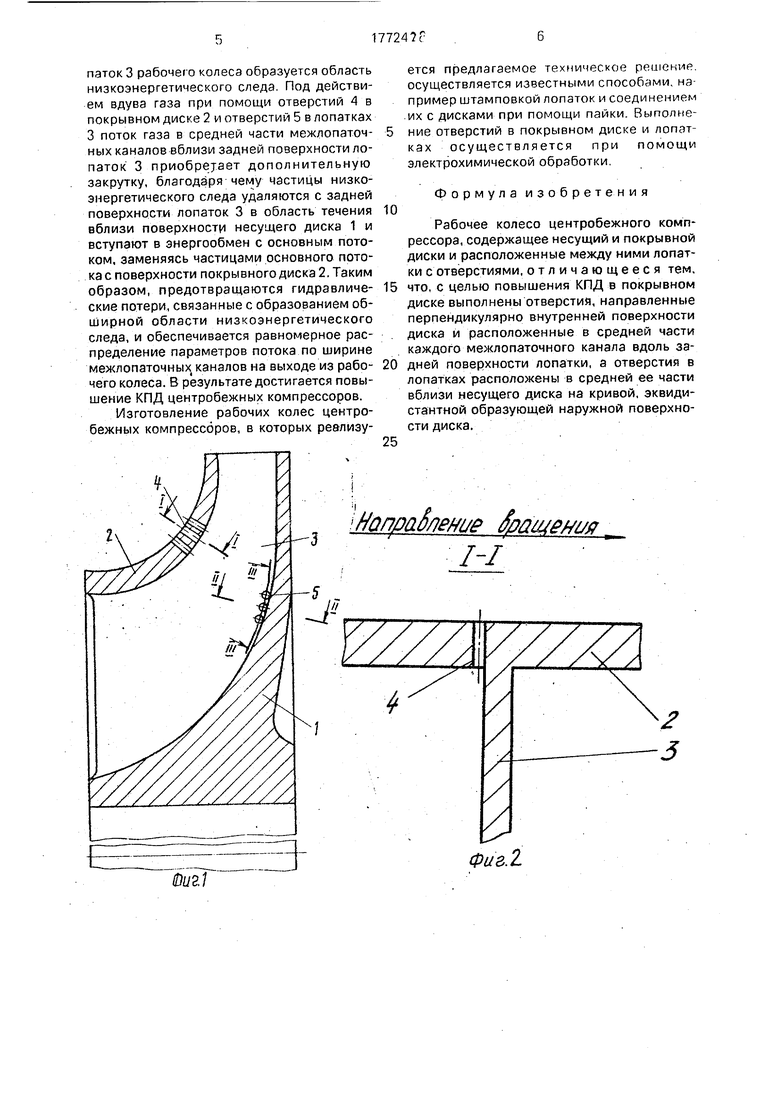

Поставленная цель достигается тем, что в рабочем колесе центробежного компрессора, содержащем несущий и покрывной диски и расположенные между ними лопатки с отверстиями, в покрывном диске выполнены отверстия, направленные перпендикулярно внутренней поверхности диска и расположенные в средней часты каждого межлопаточного канала вдоль задней поверхности лопаток, а отверстия в лопатках расположены в средней части вблизи несущего диска на кривой, эквидистантной образующей наружной поверхности диска.

В рабочих колесах центробежных компрессоров на задней поверхности лопаток в выходной части межлопаточных каналов образуется обширная область низкоэнергетического следа След распространяется за пределы рабочего колеса и достигает лопаточного диффузора, что сопровождается гидравлическими потерями и снижением КПД. Известно, что размывание следа на безлопаточном участке происходит в основном из-за энергообмена в пристенной области течения В рабочих колесах с увеличенной шириной межлопаточных каналов значительная часть потока в энергообмене в пристенной области течения не участвует, в связи с чем радиус распространения следа и гидравлические потери возрастают. В предлагаемом техническом решении под действием вдува газа в поток, обтекающий заднюю поверхность лопаток

при помощи отверстии в покрывном диске, частицы низкоэнергетического следа удаляются из области течения вблизи покрывного диска вдоль задней поверхности лопаток, заменяясь частицами основного потока из области течения вблизи покрывного диска. Под действием вдува газа в поток, обтекающий поверхность несущего диска при помощи отверстий в лопатках, частицы 0 низкоэнергетического следа удаляются из области течения вблизи задней поверхности лопаток в область основного потока, где происходит интенсивный энергообмен с частицами основного потока и размывание 5 следа. В результате достигается локализация распространения следа, уменьшение гидравлических потерь и повышение КПД. Кроме того, под действием вдува газа при помощи отверстий в покрывном диске и ло- 0 патках поток в межлопаточных каналах приобретает дополнительную закрутку в направлении от покрывного диска к несущему диску вдоль задней поверхности лопаток и в направлении от задней поверхности ло- 5 паток к передней поверхности лопаток вдоль поверхности несущего диска. Благодаря дополнительной закрутке потока вихревая составляющая скорости вторичного течения вблизи поверхности покрывного 0 диска суммируется, в вблизи несущего диска вычитается из тангенциальной скорости основного потока, в результате чего достигается равномерное распределение параметров потока по ширине межлопаточных 5 каналов на выходе из рабочего колеса, что также обеспечивает повышение КПД.

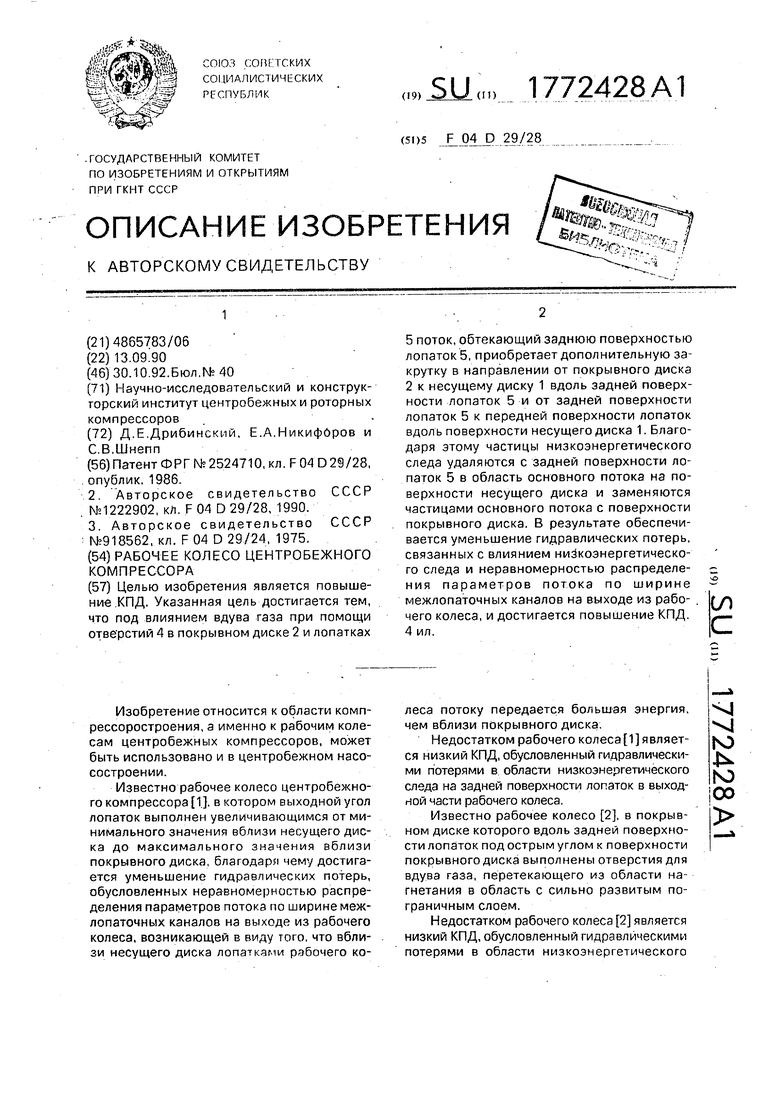

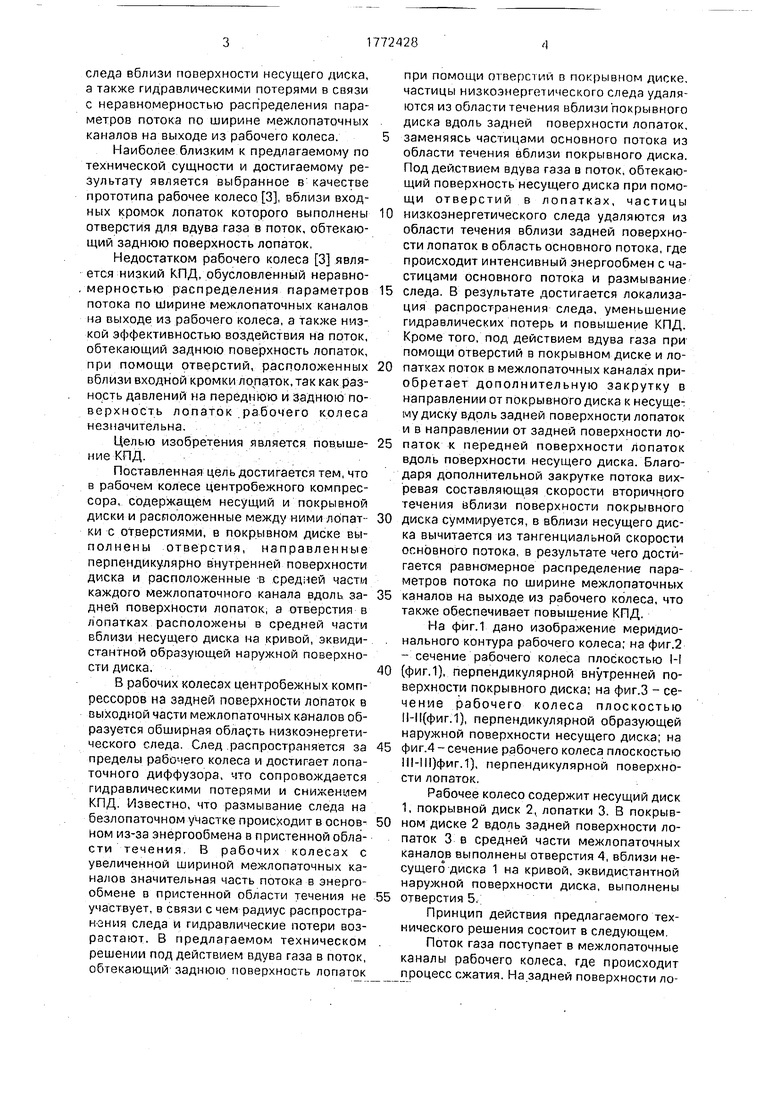

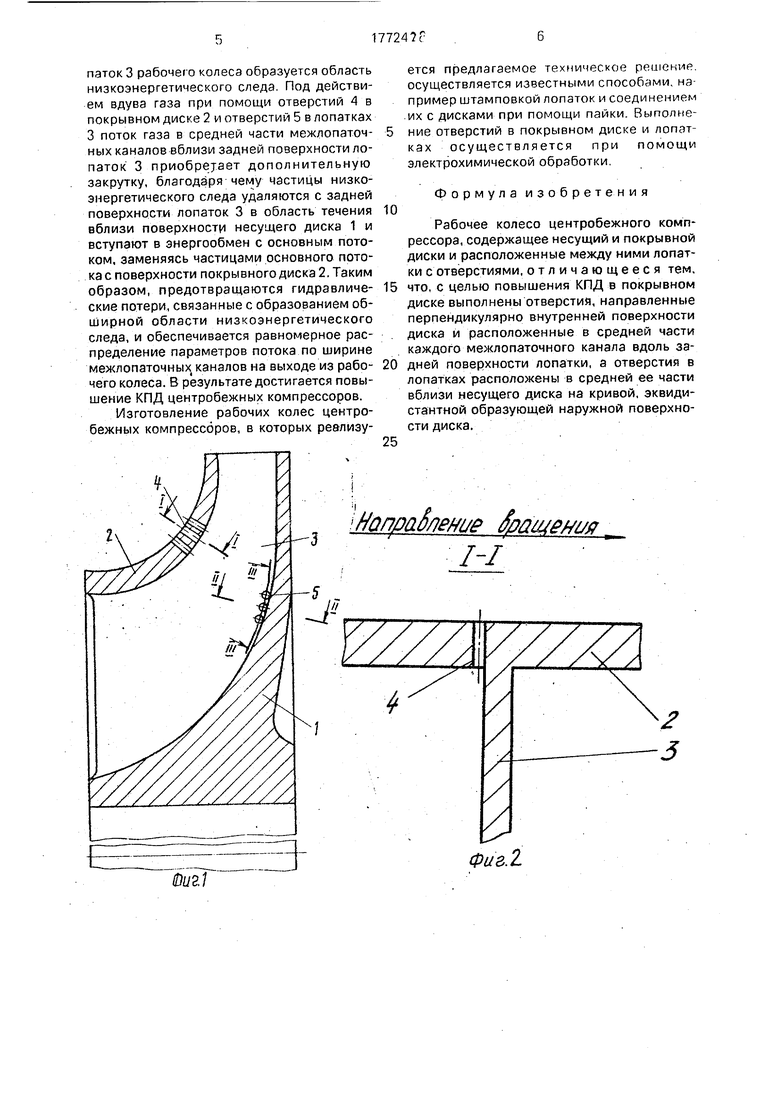

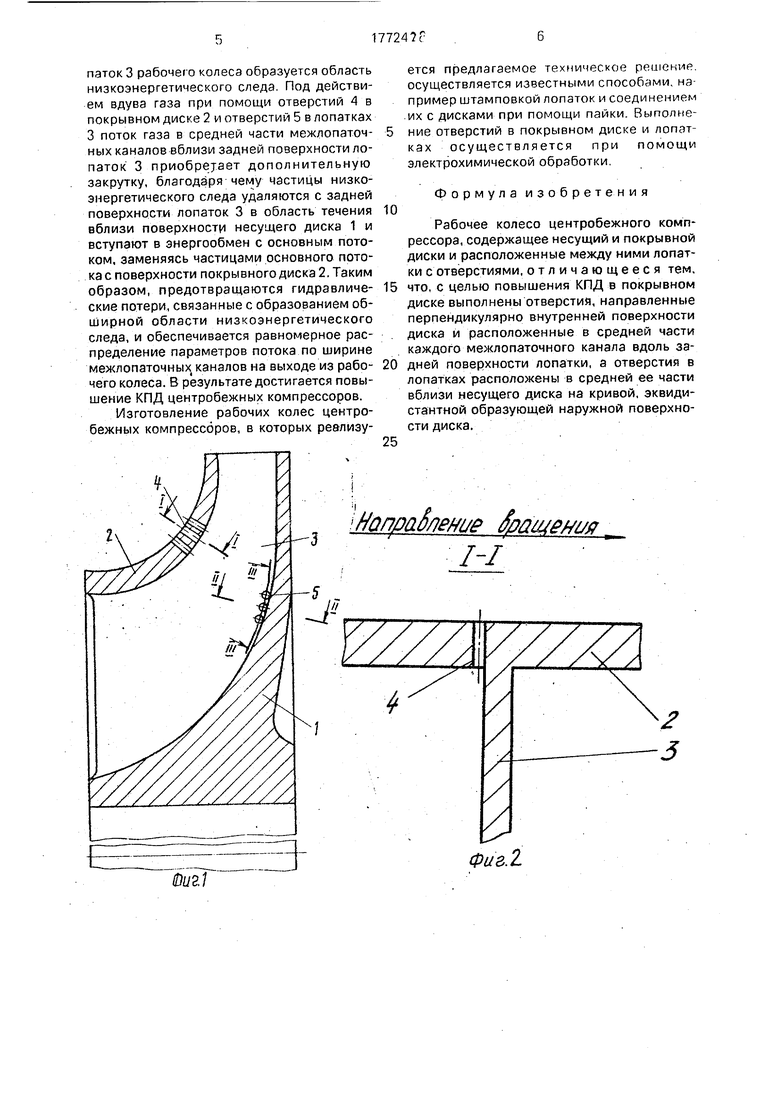

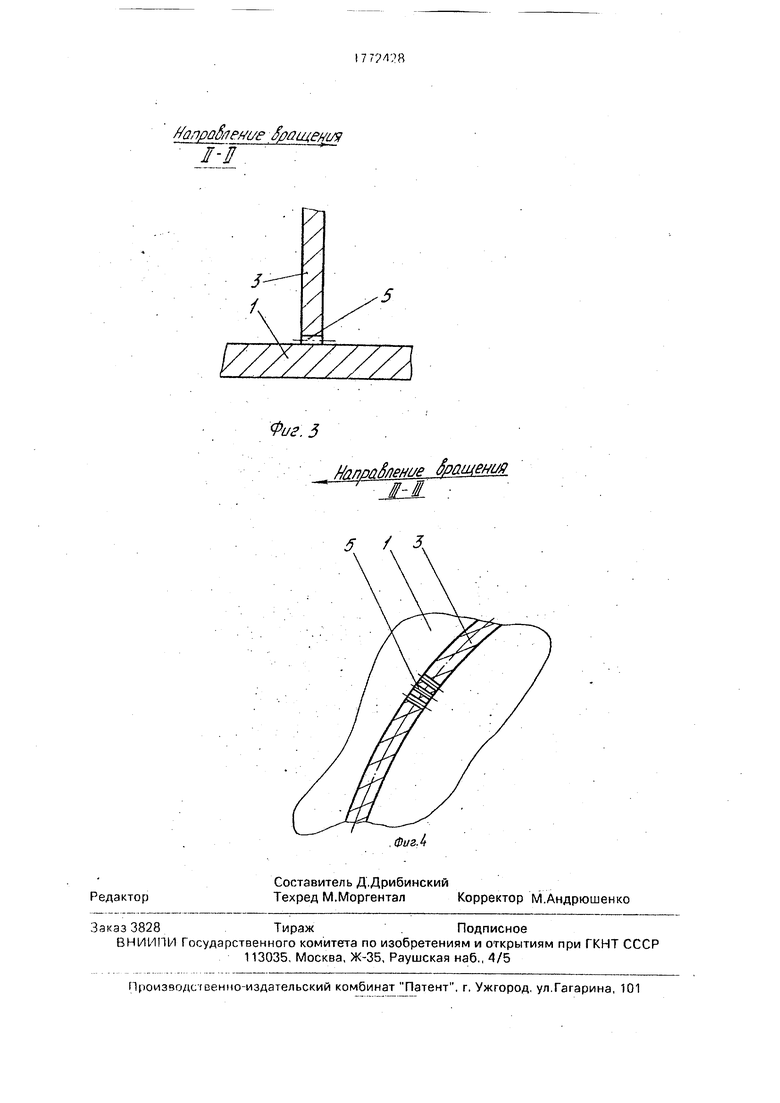

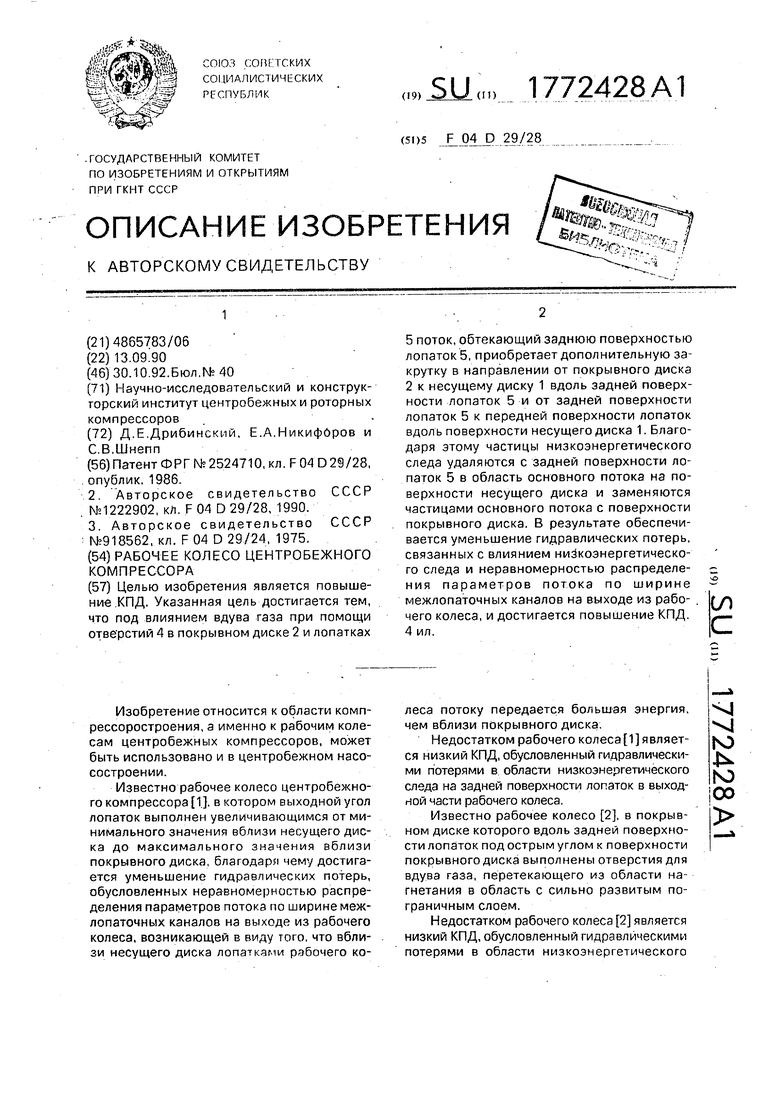

На фиг.1 дано изображение меридионального контура рабочего колеса; на фиг.2 - сечение рабочего колеса плоскостью I-I 0 (фиг.1), перпендикулярной внутренней поверхности покрывного диска; на фиг.З - сечение рабочего колеса плоскостью И-И(фиг.1), перпендикулярной образующей наружной поверхности несущего диска; на 5 фиг.4 - сечение рабочего колеса плоскостью И1-111)фиг.1), перпендикулярной поверхности лопаток.

Рабочее колесо содержит несущий диск 1, покрывной диск 2, лопатки 3. В покрыв- 0 ном диске 2 вдоль задней поверхности лопаток 3 в средней части межлопаточных каналов выполнены отверстия 4, вблизи несущего диска 1 на кривой, эквидистантной наружной поверхности диска, выполнены 5 отверстия 5.

Принцип действия предлагаемого технического решения состоит в следующем

Поток газа поступает в межлопаточные

каналы рабочего колеса, где происходит

процесс сжатия. На задней поверхности лопаток 3 рабочею колеса образуется область низкоэнергетического следа. Под действием вдува газа при помощи отверстий 4 в покрывном диске 2 и отверстий 5 в лопатках 3 поток газа в средней части межлопаточ- ных каналов вблизи задней поверхности лопаток 3 приобретает дополнительную закрутку, благодаря чему частицы низкоэнергетического следа удаляются с задней поверхности лопаток 3 в область течения вблизи поверхности несущего диска 1 и вступают в энергообмен с основным потоком, заменяясь частицами основного потока с поверхности покрывного диска 2.Таким образом, предотвращаются гидравличе- ские потери, связанные с образованием обширной области низкоэнергетического следа, и обеспечивается равномерное распределение параметров потока по ширине межлопаточных( каналов на выходе из рабо- чего колеса. В результате достигается повышение КПД центробежных компрессоров.

Изготовление рабочих колес центробежных компрессоров, в которых реализу

ется предлагаемое техническое решение осуществляется известными способами, на пример штамповкой лопаток и соединением их с дисками при помощи пайки. Выполнение отверстий в покрывном диске и лопатках осуществляется при помощи электрохимической обработки

Формула изобретения

Рабочее колесо центробежного компрессора, содержащее несущий и покрывной диски и расположенные между ними лопатки с отверстиями, отличающееся тем, что, с целью повышения КПД в покрывном диске выполнены отверстия, направленные перпендикулярно внутренней поверхности диска и расположенные в средней части каждого межлопаточного канала вдоль задней поверхности лопатки, а отверстия в лопатках расположены в средней ее части вблизи несущего диска на кривой, эквидистантной образующей наружной поверхности диска.

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочее колесо центробежной турбомашины | 1990 |

|

SU1703830A1 |

| Рабочее колесо центробежного компрессора | 1990 |

|

SU1703863A1 |

| РАБОЧЕЕ КОЛЕСО ЦЕНТРОБЕЖНОГО КОМПРЕССОРА | 2010 |

|

RU2449179C1 |

| РАБОЧЕЕ КОЛЕСО ЦЕНТРОБЕЖНОГО КОМПРЕССОРА | 2010 |

|

RU2450165C1 |

| Рабочее колесо центробежного компрессора | 1991 |

|

SU1778372A1 |

| Рабочее колесо осерадиального компрессора | 1990 |

|

SU1763726A1 |

| Рабочее колесо центробежного компрессора | 1991 |

|

SU1815430A1 |

| Рабочее колесо центробежного компрессора | 1989 |

|

SU1633161A1 |

| РАБОЧЕЕ КОЛЕСО ЦЕНТРОБЕЖНОГО КОМПРЕССОРА (ВАРИАНТЫ) | 2010 |

|

RU2445516C1 |

| Рабочее колесо центробежного компрессора | 1990 |

|

SU1719724A1 |

Целью изобретения является повышение КПД. Указанная цель достигается тем, что под влиянием вдува газа при помощи отверстий 4 в покрывном диске 2 и лопатках 5 поток, обтекающий заднюю поверхностью лопаток 5, приобретает дополнительную закрутку в направлении от покрывного диска 2 к несущему диску 1 вдоль задней поверхности лопаток 5 и от задней поверхности лопаток 5 к передней поверхности лопаток вдоль поверхности несущего диска 1. Благодаря этому частицы низкоэнергетического следа удаляются с задней поверхности лопаток 5 в область основного потока на поверхности несущего диска и заменяются частицами основного потока с поверхности покрывного диска. В результате обеспечивается уменьшение гидравлических потерь, связанных с влиянием низ коэнергетическо- го следа и неравномерностью распределения параметров потока по ширине межлопаточных каналов на выходе из рабочего колеса, и достигается повышение КПД. 4 ил. (Л С

touzl

Ноп0а6лен1/е /ддшешс

... к...-.. i т , ... 1/ .

/-/

tfq/Tpa&ip.we Яращехся I- ff

Фиг.З

б / з;

фиг.4

| КАПАТНО-СКРЕПЕРНАЯ УСТАНОВКА | 2013 |

|

RU2524710C1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-10-30—Публикация

1990-09-13—Подача