Изобретение относится к очистке газовых потоков и может быть использовано для сепарации мелкодисперсных частиц жидкости из газовых потоков, движущихся по трубопроводам под действием избыточного давления.

Известны устройства для очистки газа, содержащие корпус со шнеком-завихрите- лем и патрубком подвода газа, охватывающую выходной торец шнека камеру осаждения со сливным патрубком, патрубок отвода очищенного газа.

Наиболее близким по технической сущности к предлагаемому техническому решению является устройство, содержащее корпус со шнеком-завихрителем, патрубок подвода газа с саморегулирующимся по давлению входа и выхода клапаном, патрубок отвода очищенного газа, патрубок слива конденсата и охватывающую наружную поверхность шнека пористо-капиллярную втулку. Во всех этих устройствах каналы шнеков-завихрителей имеют прямоугольную- форму. Это приводит к тому, что при

повышенной концентрации жидких частиц в газовом потоке не вся жидкость, попадающая на- стенку канала, успевает переместиться на периферию шнека, и часть ее выходит из завихрителя у внутреннего основания канала, в результате чего вовлекается в центральную часть газового потока и остается в очищенном газе. Таким образом снижается эффективность очистки газа устройством.

Целью изобретения является повышение эффективности очистки газа устройством.

Указанная цель достигается тем, что тыльная поверхность лопасти шнека-завих- рителя выполнена с образующей, наклонной под углом а к образующей лобовой поверхности, а угол а определен соотношением

лО

arctg

D -2h

a arctg

n

VI

v| СЛ

Ј О

где I - расстояние между лопастями; h - ширина лопасти;

D - наружный диаметр шнека;

п - число лопастей;.

/3 - угол наклона лопасти.

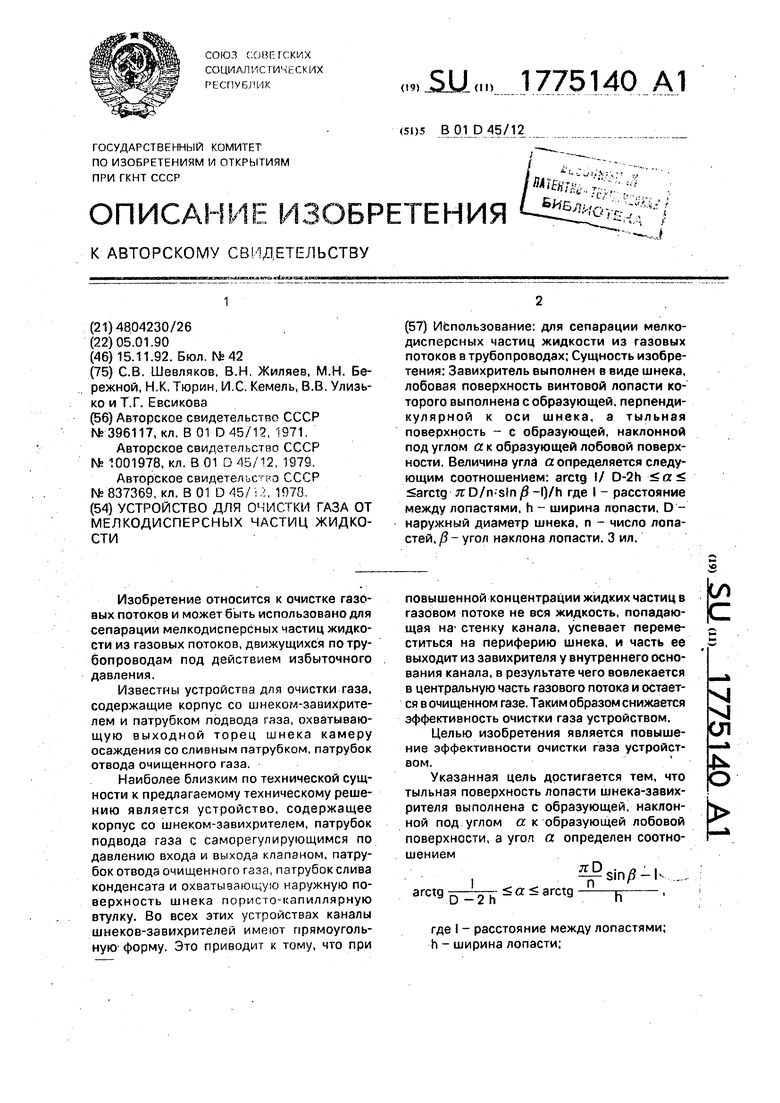

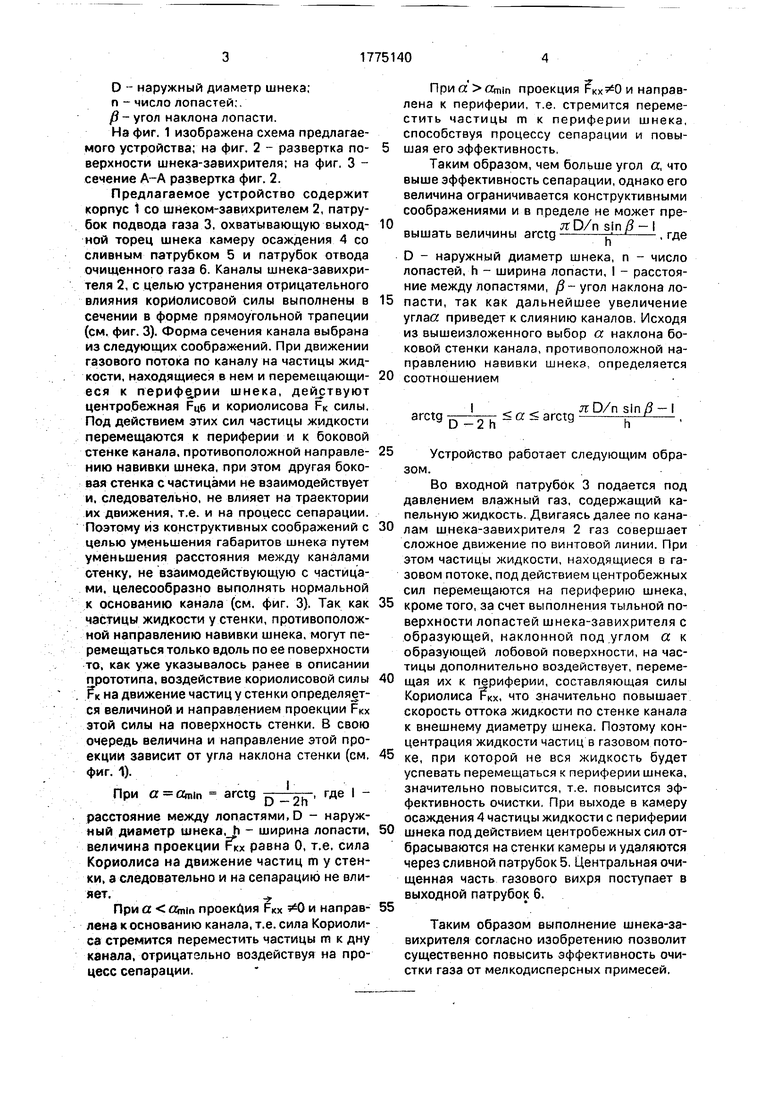

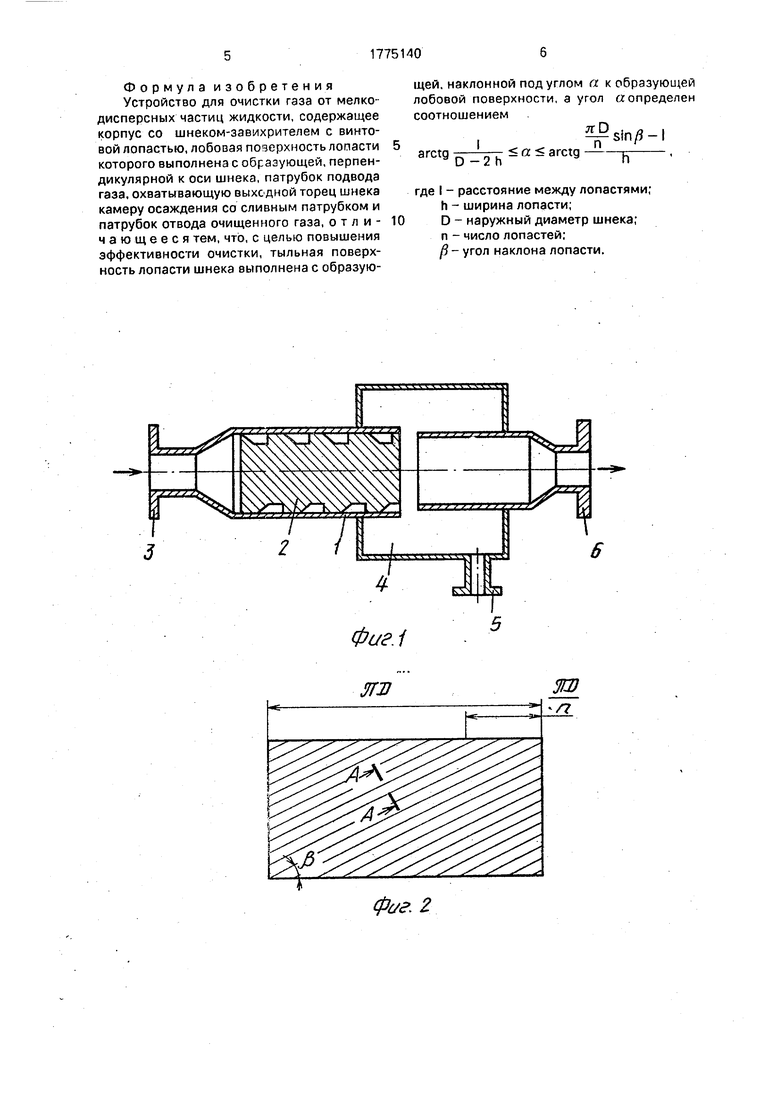

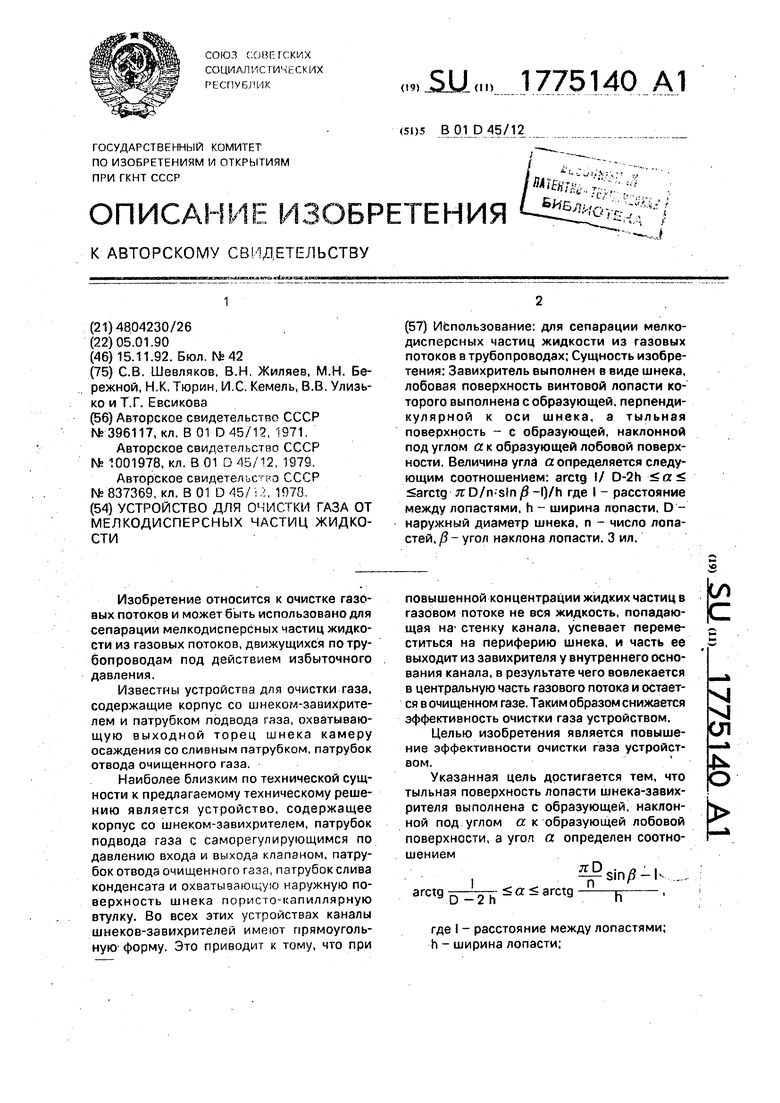

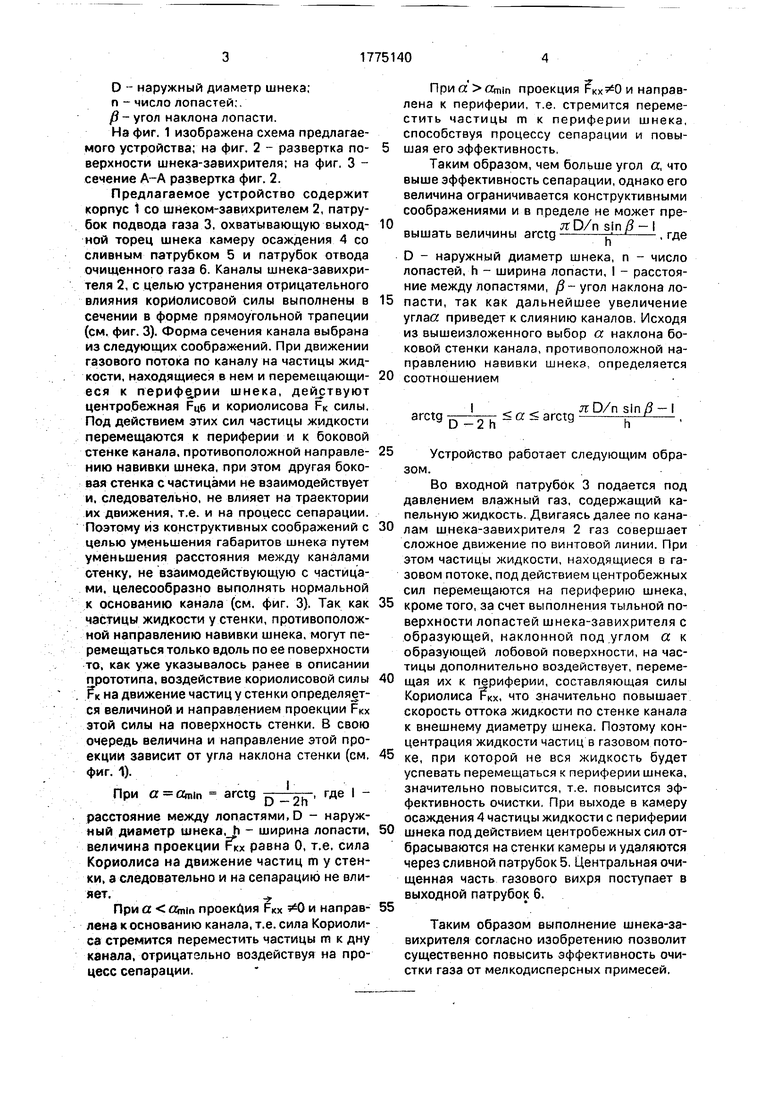

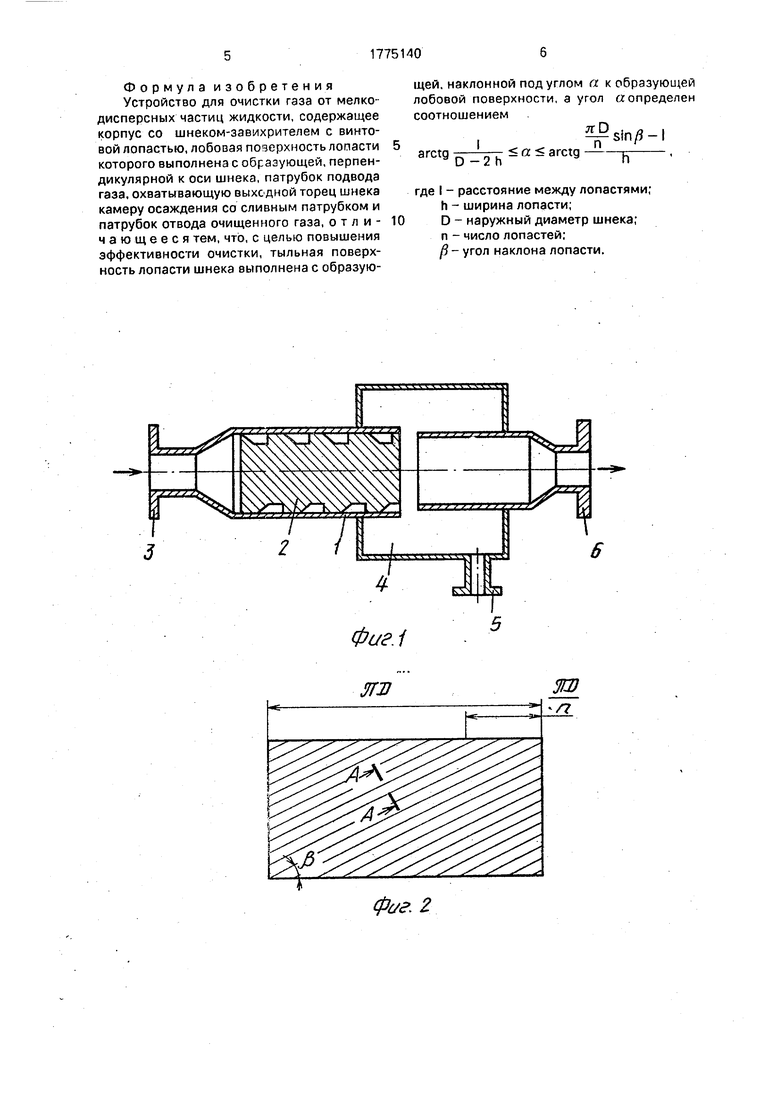

На фиг. 1 изображена схема предлагаемого устройства; на фиг. 2 - развертка поверхности шнека-завихрителя; на фиг. 3 - сечение А-А развертка фиг. 2.

Предлагаемое устройство содержит корпус 1 со шнеком-завихрителем 2, патрубок подвода газа 3, охватывающую выходной торец шнека камеру осаждения 4 со сливным патрубком 5 и патрубок отвода очищенного газа 6. Каналы шнека-завихрителя 2, с целью устранения отрицательного влияния кориолисовой силы выполнены в сечении в форме прямоугольной трапеции (см. фиг. 3). Форма сечения канала выбрана из следующих соображений. При движении газового потока по каналу на частицы жидкости, находящиеся в нем и перемещающиеся к периферии шнека, действуют центробежная Рцб и кориолисова FK силы, Под действием этих сил частицы жидкости перемещаются к периферии и к боковой стенке канала, противоположной направлению навивки шнека, при этом другая боковая стенка с частицами не взаимодействует и, следовательно, не влияет на траектории их движения, т.е. и на процесс сепарации. Поэтому из конструктивных соображений с целью уменьшения габаритов шнека путем уменьшения расстояния между каналами отенку, не взаимодействующую с частицами, целесообразно выполнять нормальной к основанию канала (см. фиг. 3). Так как частицы жидкости у стенки, противоположной направлению навивки шнека, могут перемещаться только вдоль по ее поверхности то. как уже указывалось ранее в описании прототипа, воздействие кориолисовой силы к на движение частиц у стенки определяется величиной и направлением проекции F«x этой силы на поверхность стенки. В свою очередь величина и направление этой проекции зависит от угла наклона стенки (см. фиг. 1).

При а - Omin arctg р 2h где I расстояние между лопастями, D - наружный диаметр шнека, h - ширина лопасти, величина проекции pjcx равна 0, т.е. сила Кориолиса на движение частиц m у стенки, а следовательно и на сепарацию не влияет.

При а проекция FKX 0 и направлена к основанию канала, т.е. сила Кориолиса стремится переместить частицы m к дну канала, отрицательно воздействуя на процесс сепарации.

При а проекция и направлена к периферии, т.е. стремится переместить частицы m к периферии шнека, способствуя процессу сепарации и повы- шая его эффективность.

Таким образом, чем больше угол а, что выше эффективность сепарации, однако его величина ограничивается конструктивными соображениями и в пределе не может превышать величины arctgп П , где

D - наружный диаметр шнека, п - число лопастей, h - ширина лопасти, I - расстояние между лопастями, угол наклона ло5 пасти, так как дальнейшее увеличение углаа приведет к слиянию каналов. Исходя из вышеизложенного выбор а наклона боковой стенки канала, противоположной направлению навивки шнекз, определяется

0 соотношением

arctg T a arctg

5

0

5

0

5

0

5

Устройство работает следующим образом.

Во входной патрубок 3 подается под давлением влажный газ, содержащий капельную жидкость. Двигаясь далее по каналам шнека-завихрителя 2 газ совершает сложное движение по винтовой линии. При этом частицы жидкости, находящиеся в газовом потоке, под действием центробежных сил перемещаются на периферию шнека, кроме того, за счет выполнения тыльной поверхности лопастей шнека-завихрителя с образующей, наклонной под углом а к образующей лобовой поверхности, на частицы дополнительно воздействует, перемещая их к периферии, составляющая силы Кориолиса Ркх, что значительно повышает скорость оттока жидкости по стенке канала к внешнему диаметру шнека. Поэтому концентрация жидкости частиц в газовом потоке, при которой не вся жидкость будет успевать перемещаться к периферии шнека, значительно повысится, т.е. повысится эффективность очистки, При выходе в камеру осаждения 4 частицы жидкости с периферии шнека под действием центробежных сил отбрасываются на стенки камеры и удаляются через сливной патрубок 5. Центральная очищенная часть газового вихря поступает в выходной патрубок 6.

Таким образом выполнение шнека-за- вихритеяя согласно изобретению позволит существенно повысить эффективность очистки газа от мелкодисперсных примесей.

Формула изобретения Устройство для очистки газа от мелкодисперсных частиц жидкости, содержащее корпус со шнеком-завихрителем с винтовой лопастью, лобовая поверхность лопасти которого выполнена с образующей, перпендикулярной к оси шнека, патрубок подвода газа, охватывающую выходной торец шнека камеру осаждения со сливным патрубком и патрубок отвода очищенного газа, отличающееся тем, что, с целью повышения эффективности очистки, тыльная поверхность лопасти шнека выполнена с образующей, наклонной под углом а к образующей лобовой поверхности, а угол а определен соотношением

л-D

arctg

D -2h

а arctg

sin/J -1

где I - расстояние между лопастями;

h - ширина лопасти; D - наружный диаметр шнека; п - число лопастей; угол наклона лопасти.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для очистки газовых потоков от парообразных примесей | 1990 |

|

SU1745303A1 |

| Способ очистки газовых потоков от газообразных примесей и устройство для его осуществления | 1990 |

|

SU1797954A1 |

| Устройство для очистки газа от токсичных примесей | 1979 |

|

SU1001978A1 |

| Устройство для сепарации газожидкостной смеси | 2018 |

|

RU2671733C1 |

| ЗАВИХРИТЕЛЬ ГАЗОВОГО ПОТОКА | 2000 |

|

RU2181632C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗООБРАЗНЫХ СРЕД ОТ ВЗВЕШЕННЫХ ЧАСТИЦ | 2002 |

|

RU2231396C2 |

| Устройство для мокрой очистки газа | 1988 |

|

SU1533741A1 |

| Газожидкостный сепаратор | 2015 |

|

RU2614699C1 |

| ВИХРЕВОЙ ПЫЛЕУЛОВИТЕЛЬ | 2016 |

|

RU2650999C2 |

| СПОСОБ ОЧИСТКИ ЗАПЫЛЕННОГО ВОЗДУХА | 2016 |

|

RU2619707C1 |

Использование: для сепарации мелкодисперсных частиц жидкости из газовых потоков в трубопроводах; Сущность изобретения: Завихритель выполнен в виде шнека, лобовая поверхность винтовой лопасти которого выполнена с образующей, перпенди- кулярной к оси шнека, а тыльная поверхность - с образующей, наклонной под углом а к образующей лобовой поверхности. Величина угла а определяется следующим соотношением: arctg I/ D-2h a arctg ;rD/rvsln/3 -l)/h где I - расстояние между лопастями, h - ширина лопасти, D - наружный диаметр шнека, п - число лопастей, угол наклона лопасти. 3 ил.

Lz

,

Фиг.1

згя

фиг. 2

фиг.З

А.-А

| 0 |

|

SU396117A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для очистки газа | 1978 |

|

SU837369A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-11-15—Публикация

1990-01-05—Подача