Изобретение относится к нефтедобывающей промышленности, в частности к буровым растворам для бурения нефтяных и газовых скважин.

Обработка глинистых буровых растворов некоторыми полимерными стабилизаторами способствует лучшему удалению из раствора тонкодисперсных частиц выбуренной породы в результате селективно-флоку- лирующего воздействия полимера на данные частицы, где полимерным стабилизатором является метас, полимерным стабилизатором является полиакрилат гуанидина или полимерным стабилизатором является сополимер метакриламида с метакрилатом калия. Наиболее близким техническим решением является полимерный стабилизатор, представляющий собой комбинацию двух полимеров-нитронного реагента (HP) и полиакриламида, взятых в соотношении 1:1.

Недостатками перечисленных технических решений являются: недостаточно высокая степень очистки раствора от тонкодисперсных твердых частиц, низкая стабильность технологических и селектив- но-флокулирующих свойств раствора во времени.

Целью изобретения является повышение эффективности очистки раствора от тонкодисперсных частиц выбуренной породы при одновременном сохранении стабильно- ст и технологических и селективно-флокули- рующих свойств раствора во времени

Указанная цель достигается тем, что реагент для обработки глинистых буровых расXI(Л

4

творов, включающий полимерный стабилизатор, воду и добавку, в качестве добавки содержит смесь продукта конденсации сырых талловых масел с монозтаноламином и побочного продукта производства бутиловых спиртов методом оксосинтеза из природного газа со стадии ректификации нормального бутанола с температурой кипения не выше 165°С (реагент ИКБ--4ТМ) при следующем соотношении ингредиентов, мас,%:

Полимерный стабилизатор 2.0-5,0 Смесь продукта конденсации сырых талловых масел с моноэтаноламином и побочного продукта производства бутиловых спиртов методом оксо- синтеза из природного газа со стадии ректификации нормального бутанола с температурой кипения не выше 165°С (реагент ИКБ-4ТМ)1,0-3,0

ВодаОстальное

Пример I, В 100 г воды затворяют 2 г полимерного стабилизатора (например, полиакриламида) и перемешивают в течение 1,5-2,0 ч до полного его растворения, Затем в данный раствор вводят 1 г реагента ИКБ-4ТМ и перемешивают 15-20 мин. Полученный комбинированный реагент вводят в глинистый раствор и перемешивают еще 15-20 мин.

Пример 2. В 100 г воды затворяют 3,5 г полимерного стабилизатора (например, полиакриламида) и перемешивают в течение 1,5-2,0 ч до полного его растворения. Затем в данный раствор вводят 2 г реагента ИКБ--4ТМ и перемешивают 15-20 мин. Полученный комбинированный реагент вводят в глинистый раствор и перемешивают еще 15-20 мин.

Пример 3. В 100 г воды затворяют 5 г полимерного стабилизатора (например, полмак рил амида) и перемешивают в течение 1,5-2,0 часов до полного растворения. Затем в данный раствор вводят 3 г реагента ИКБ-4ТМ и перемешивают 15-20 мин.

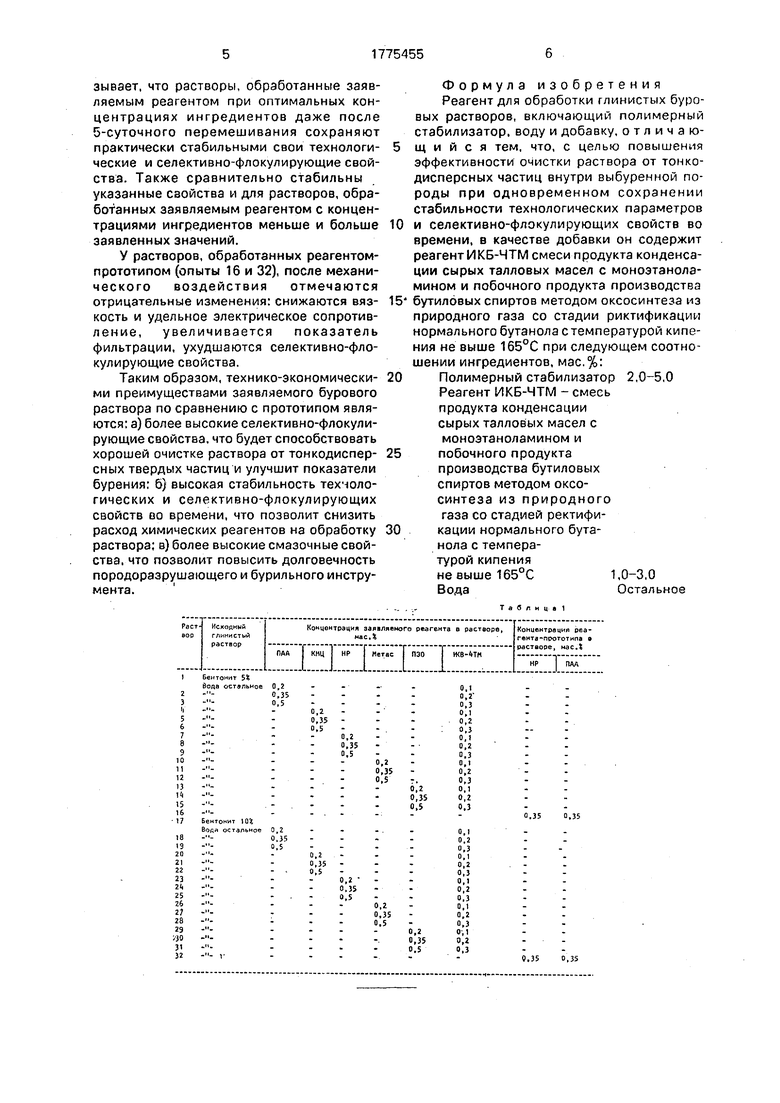

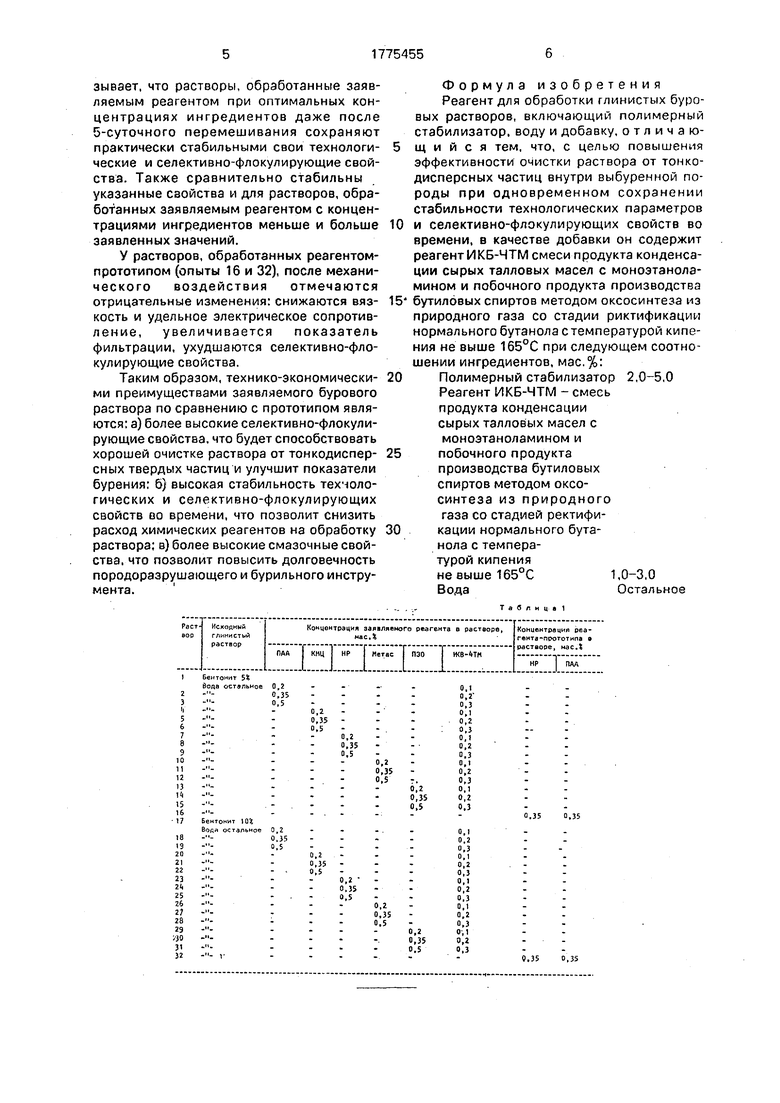

Аналогичные составы реагента приготовляют с использованием в качестве полимерного стабилизатора КМ Ц, реагента Hi3, метаса, ПЭО (таблица 1),

В опытах 1-3 в качестве полимерного стабилизатора взят полиакриламид (ПАА): в опытах 4-6 использовалась карбоксмлме- тилцеллюлозз(ШЦ); в опытах 7-9 гидроли- зованный полиакрилонитрил (нитронный реагент HP); в опытах 10--12 метас; в опытах 13-15 полиэтиленоксид(ПЭО).

Приготовленный реагент вводили в исходный глинистый раствор, содержащий 5% и 10% бентонита, перемешивали 15-20 мин и замеряли параметры. Оценку селективнофлокулирующих свойств растворов производили по известной методике. Определение содержания коллоидной фазы (Ск) производили по методу метиленовой сини,

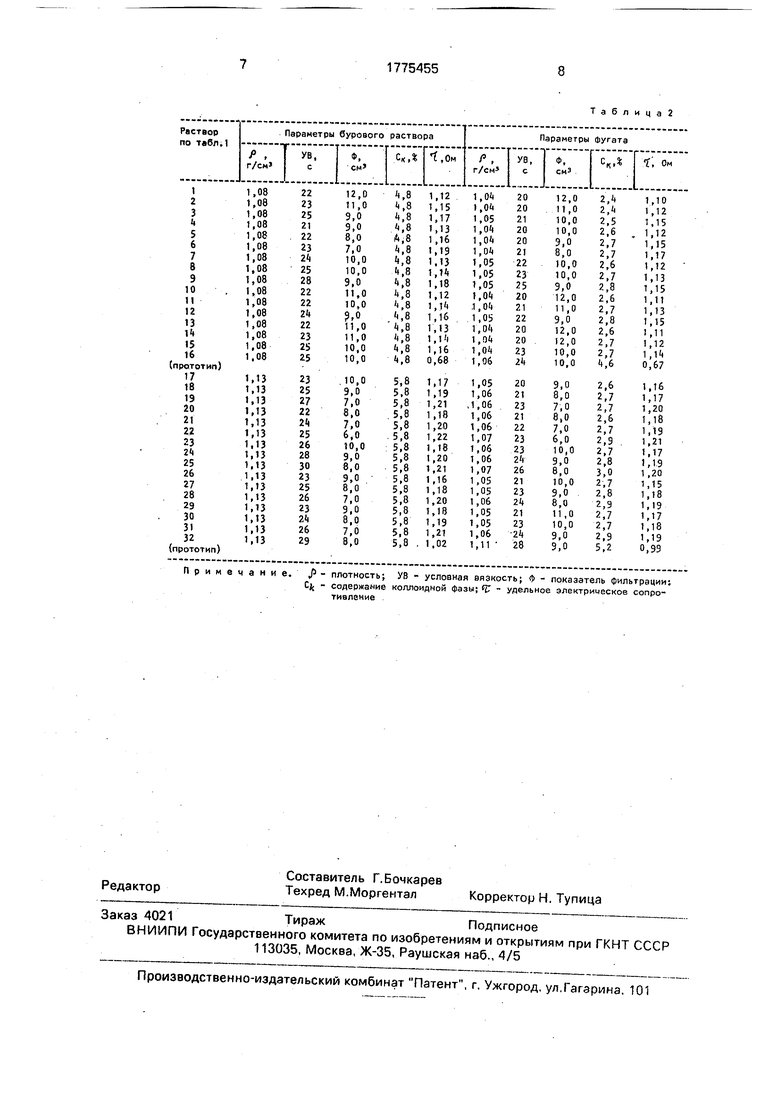

0 В табл.2 представлены результаты проведенных опытов. Из данных табл.2 видно, что у растворов, обработанных заявляемым реагентом с оптимальными концентрациями ингредиентов, отмечается фактически

5 полное удаление после центрифугирования частиц грубодисперсной гидрослюдистой глины и частичное удаление коллоидной фазы. В результате плотность раствора после центрифугирования становится равной или

0 несколько ниже плотности исходного бентонитового раствора, а также снижается и вязкость раствора. Однако полностью коллоидная глинистая фаза из раствора не удаляется, поскольку у фугата практически

5 не изменяется показатель фильтрации и удельное электрическое сопротивление.

У растворов, обработанных реагентом с концентрациями ингредиентов ниже и выше заявляемых значений, не достигается

0 цель изобретения в области очистки раствора от тонкодисперсных частиц выбуренной породы.

Особенно низкие селективно-флокули- рующие свойства, обуславливающие сте5 пень очистки раствора от тонкодисперсных частиц выбуренной породы, отмечаются при использовании реагента-прототипа (опыты 16 и 32). Поэтому плотность, условная вязкость, показатель фильтрации, содержание

0 коллоидной фазы и удельное электрическое сопротивление исходного раствора и его фугата практически не отличаются,

Для оценки стабильности технологических и селективио-флокулирующих свойств

5 растворов во времени, в них после приготовления вносят загрязненную добавку и ежедневно перемешивают в течение 4 ч при скорости вращения мешалки 500 об/мин. Через 5 сут такого воздействия замеряют

0 все параметры. Затем раствор подвергают центрифугированию и у фугата вновь замеряют технологические параметры, содержание коллоидной фазы и удельное электрическое сопротивление. В табл.3 при5 ведены результаты указанных экспериментов.

Сравнение данных табл,2 (параметры растворов непосредственно после приготовления) и 3 (параметры тех же растворов

после 5-и и суточного перемешивания) показывает, что растворы, обработанные заявляемым реагентом при оптимальных концентрациях ингредиентов даже после 5-суточного перемешивания сохраняют практически стабильными свои технологи- ческие и селективно-флокулирующие свойства. Также сравнительно стабильны указанные свойства и для растворов, обработанных заявляемым реагентом с концентрациями ингредиентов меньше и больше заявленных значений.

У растворов, обработанных реагентом- прототипом (опыты 16 и 32), после механического воздействия отмечаются отрицательные изменения: снижаются вяз- кость и удельное электрическое сопротивление, увеличивается показатель фильтрации, ухудшаются селективно-флокулирующие свойства.

Таким образом, технико-экономически- ми преимуществами заявляемого бурового раствора по сравнению с прототипом являются: а) более высокие селективно-флокулирующие свойства, что будет способствовать хорошей очистке раствора от тонкодиспер- сных твердых частиц и улучшит показатели бурения: 6} высокая стабильность технологических и селективно-флокулирующих свойств во времени, что позволит снизить расход химических реагентов на обработку раствора; в) более высокие смазочные свойства, что позволит повысить долговечность породоразрушающего и бурильного инструмента.

Формула изобретения Реагент для обработки глинистых буровых растворов, включающий полимерный стабилизатор, воду и добавку, отличающийся тем, что, с целью повышения эффективности очистки раствора от тонкодисперсных частиц внутри выбуренной породы при одновременном сохранении стабильности технологических параметров и селективно-флокулирующих свойств во времени, в качестве добавки он содержит реагент ИКБ-ЧТМ смеси продукта конденсации сырых талловых масел с моноэтанола- мином и побочного продукта производства бутиловых спиртов методом оксосинтеза из природного газа со стадии риктификации нормального бутанола с температурой кипения не выше 165°С при следующем соотношении ингредиентов, мас.%:

Полимерный стабилизатор 2,0-5,0 Реагент ИКБ-ЧТМ - смесь продукта конденсации сырых талловых масел с моноэтаноламином и побочного продукта производства бутиловых спиртов методом оксосинтеза из природного газа со стадией ректификации нормального бутанола с температурой кипения

невыше165°С1,0-3,0

ВодаОстальное

Таблиц 1

Табяица2

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазочная композиция для обработки бурового раствора | 1989 |

|

SU1792959A1 |

| Буровой раствор на водной основе | 1990 |

|

SU1758065A1 |

| БУРОВОЙ РАСТВОР НА ВОДНОЙ ОСНОВЕ | 1996 |

|

RU2123023C1 |

| СПОСОБ ОБРАБОТКИ ГЛИНИСТОГО БУРОВОГО РАСТВОРА | 1992 |

|

RU2046128C1 |

| СПОСОБ ОБРАБОТКИ БУРОВОГО РАСТВОРА | 1994 |

|

RU2101318C1 |

| Буровой раствор | 1981 |

|

SU1010101A1 |

| Реагент для обработки глинистого бурового раствора | 1988 |

|

SU1574620A1 |

| БЕЗГЛИНИСТЫЙ БУРОВОЙ РАСТВОР | 1987 |

|

RU1556099C |

| Буровой раствор | 1976 |

|

SU663710A1 |

| Буровой раствор | 1982 |

|

SU1118661A1 |

Использование: бурение нефтяных и газовых скважин. Сущность: реагент содержит полимерный стабилизатор, реагент ИКБ-4ТМ и воду. Реагент ИКБ-4ТМ представляет собой смесь продукта конденсации сырых талловых масел с моноэтаноламином и побочного продукта производства бутиловых спиртов методом оксосинтеза из природного газа и стадии ректификации подмального бутанола с температурой кипения не выше 165°С. Ингредиенты берут при следующем соотношении, мае. %: полимерный стабилизатор 2,0-5,0; ИКЕ.-4ТМ 1,0-3.0; вода остальное. 2 табл. СЛ С

Примечание.

Р - плотность; УВ - условная вязкость; Ф - показатель фильтрации: Cj, - содержание коллоидной фазы; ЈГ - удельное электрическое сопротивление

| БУРОВОЙ РАСТВОР | 1971 |

|

SU428078A1 |

| Способ лечения пациентов с декомпенсированной и субкомпенсированной формами повышенной стираемости зубов (варианты) | 2015 |

|

RU2615121C1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Буровой раствор | 1984 |

|

SU1229220A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Битов В.А | |||

| и др | |||

| Полимерный буровой раствор с низкой концентрацией твердой фазы | |||

| Нефтегазовая геология геофизика и бурение | |||

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

Авторы

Даты

1992-11-15—Публикация

1989-06-19—Подача