Изобретение относится к литейному производству, конкретнее к непрерывному литью металлической ленты, а именно к технологии получения аморфной ленты.

Целью изобретения является снижение стоимости аморфной ленты и повышение ее качества.

Для осуществления способа получения магнитомягких аморфных материалов на основе 3-d переходных материалов (Fe, Co, Ni) с металлоидами (B, C, Si, P) в обычных плавильных агрегатах выплавляют основу аморфизирующихся сплавов (Fe-Co-Ni, или другие металлы) и изготавливают обычными методами заготовки для электрошлакового переплава. В процессе переплава заготовок под специально подобранными высокоактивными шлаками вследствие сильно развитой поверхности реагирования происходит глубокое рафинирование основы сплава от нежелательных примесей и неметаллических включений. Одновременно путем восстановления вводимых в шлак соединений, содержащих элементы-аморфизаторы (B, C, Si, P) происходит легирование основы сплава одними или несколькими аморфизаторами.

Восстановление вводимых в шлак соединений, содержащих элементы-аморфизаторы, может быть осуществлено разными восстановителями (Al, Ca, P3M и др. ), вводимыми в шлаковую или металлическую ванну разными способами. Наиболее целесообразно для восстановления одних аморфизаторов (B, P, Ge и др.) использовать другие аморфизаторы (Al, Si, C и др.), предусмотренные в составе аморфного сплава и являющиеся восстановителями по отношению к вводимым в шлак соединениям аморфизаторов.

Легирование сплава аморфизаторами может осуществляться путем введения в шлаковую ванну лигатуры (Fe-B, Fe-B-Si, Co-B и т.д.). В процессе электрошлакового переплава происходит глубокое рафинирование лигатуры от вредных примесей и неметаллических включений и легирование слитка элементами-аморфизаторами. Легирование промежуточного сплава может осуществляться как введением его в металл полностью в виде лигатуры, так и частично, наряду с аморфизаторами, восстановленными из шлаковой ванны.

При выплавке расходуемых электродов из основы сплава в них могут вводится относительно недефицитные и недорогие аморфизаторы (C, Si, Al и др.) предусмотренные химическим составом аморфного сплава и являющиеся восстановителями по отношению к более дорогим или дефицитным аморфизаторам (B, P, Ge и др.).

Полученный в результате электрошлакового переплава заготовок промежуточный сплав (Fe-Si-B, Co-Si-B и т.д.) используют в качестве основного компонента шихты для получения расплава требуемого состава в плавильной емкости установок для быстрой закалки. В плавильной емкости этих установок расплав долегируют до требуемого состава и сразу используют для получения аморфных материалов.

Использование для приготовления аморфизирующихся сплавов установок ЭШП позволяет значительно упростить технологическую схему производства аморфных сплавов, снизить их себестоимость, обеспечивает глубокое рафинирование сплава от неметаллических включений и примесей. Кроме того, совмещение операций выплавки аморфизирующегося сплава и приготовление расплава для быстрой закалки непосредственно в плавильной емкости установок быстрой закалки позволяет избежать формирования на предыдущих стадиях микрокристаллической структуры сплава, увеличивает разупорядоченность расплава перед разливкой, т.е. повышает энтропию и усиливает склонность расплава к стеклованию, что повышает качество аморфных материалов за счет улучшения их магнитных характеристик.

П р и м е р. Испытания проводили на магнитно-мягких сплавах 2НС и 71КНСР. Состав сплава 2НСР: B 2,8 ... 3,2%; Si 4,9 ... 5,2%; Ni 1,4 ... 1,6% ; Fe остальное; сплава 71КНСР: B 3,4 ... 3,8%; Si 6,2 ... 6,8%; Fe 5,2 ... 6,0%; Ni 12,0 ... 12,5%; Co остальное.

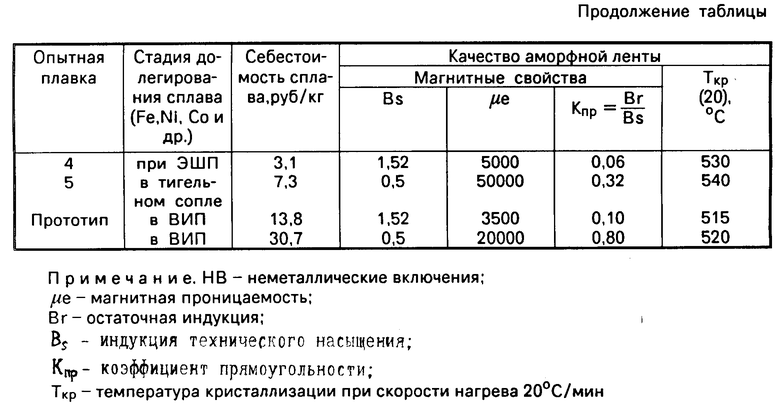

Из железа марки ЖЧК и ферросилиция ФС25 в индукционной печи выплавляли опытные партии стержней-электродов для ЭШП диаметром 25 мм длиной 500 мм. Полученные заготовки - электроды переплавили на установке ЭШП в кристаллизатор диаметром 50 мм. В качестве флюса использовали предварительно сплавленный и измельченный шлак на основе B2O3. По мере наплавления в шлаковую ванну добавляли порошок B2O3 или смесь порошков B2O3 и Si. Полученный в результате ЭШП слиток загружали в тигель-сопло установок получения аморфной ленты, долегировали до требуемого химического состава кремнием и никелем и разливали на водоохлаждаемый диск-холодильник. Из полученной аморфной ленты изготавливали тороидальные сердечники, которые подвергали магнитным испытаниям. Аналогично формировали и контролировали аморфную ленту из сплавов, полученных по способу-прототипу, т.е. с использование лигатуры ЖБК. Результаты испытаний приведены в таблице.

В результате испытаний установлено, что при ЭШП одностадийным процессом получается полупродукт, содержащий достаточное количество аморфизатора (бора) для получения сплавов. Восстановление аморфизатора из шлака легко осуществимо как восстановлением, введенным в шлак (опыт 1, 2), так и введением в электрод ЭШП (опыт 3-5). Процесс позволяет проводить легирование при ЭШП путем регулирования содержания восстановителя в электроде в шлаке. Наплавленные слитки характеризуются более низким (в 10 ... 20 раз) содержанием неметаллических включений по сравнению с прототипом.

Анализ качества аморфной ленты показал, что опытная лента по сравнению с лентой, полученной по обычной технологии, характеризуется более высокой магнитной проницаемостью ( μе), более низким коэффициентом прямоугольности петли гистерезиса (Кпр) при неизменной индукции технического насыщения (В) для соответствующих сплавов. Кроме того, опытная лента по сравнению с обычной обладает более высокой устойчивостью к кристаллизации (Ткр) при нагреве.

Предложенный способ получения аморфных сплавов легко реализуется на металлургических заводах, его внедрение не требует никаких предварительных затрат. Внедрение предложенного способа позволяет значительно (в 3-5 раз) снизить себестоимость аморфизирующихся сплавов, повысить качество аморфных материалов и освоить производство новых аморфных сплавов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА НЕКОМПАКТНЫХ МАТЕРИАЛОВ | 1989 |

|

SU1739653A1 |

| СПОСОБ ПРОИЗВОДСТВА ВАЛЬЦА | 1993 |

|

RU2032754C1 |

| ЛИГАТУРА ДЛЯ ОБРАБОТКИ СТАЛИ | 1982 |

|

SU1100945A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕНТЫ ИЗ АМОРФНОГО СПЛАВА | 1988 |

|

SU1577169A1 |

| Способ приготовления резистивного сплава на медно-никелевой основе | 1980 |

|

SU901321A1 |

| МАГНИТОМЯГКИЙ АМОРФНЫЙ СПЛАВ | 2004 |

|

RU2269173C2 |

| ЛИГАТУРА | 1981 |

|

SU1042357A1 |

| АМОРФНЫЙ МАГНИТНЫЙ СПЛАВ НА ОСНОВЕ СИСТЕМЫ ЖЕЛЕЗО-КРЕМНИЙ | 2022 |

|

RU2791679C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ МЕТОДОМ АЛЮМИНОТЕРМИИ | 1998 |

|

RU2157858C2 |

| АМОРФНЫЙ МАГНИТОМЯГКИЙ СПЛАВ НА ОСНОВЕ КОБАЛЬТА | 2004 |

|

RU2273680C1 |

Изобретение относится к литейному производству конкретнее к непрерывному литью металлической ленты, а именно к технологии получения аморфной ленты. Сущность изобретения: из основы сплава изготавливают электроды для электрошлакового переплава, которые переплавляют под специально подобранными высокоактивными шлаками. При этом вследствие сильно развитой поверхности реагирования происходит глубокое рафинирование основы сплава от нежелательных примесей и неметаллических включений. Во время электрошлакового переплава сплав легируется элементами-аморфизаторами, восстановленными из соединений, содержащихся в шлаке, или присаживаемыми во время ЭШП на поверхность шлаковой ванны. Полученный полупродукт загружают в тигель-сопло установок разливки, долегируют требуемыми элементами и получают аморфную ленту. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ АМОРФНОЙ ЛЕНТЫ, включающий выплавку основы сплава, выплавку лигатуры с аморфизатором, выплавку промежуточного сплава и его рафинирование от примесей и неметаллических включений, выплавку аморфизирующего сплава, приготовление расплава в тигель-сопле, отличающийся тем, что, с целью повышения качества ленты и снижения себестоимости, выплавку промежуточного сплава проводят путем электрошлакового переплава основы сплава с введением аморфизатора, а выплавку аморфизирующегося сплава проводят в тигель-сопле при подготовке расплава к разливке.

| Отчет ЦНИИЧМ по НИР | |||

| Совершенствование технологии и расширение сортамента и марочности аморфных прецизионных сплавов | |||

| Курительная трубка | 1923 |

|

SU1699A1 |

Авторы

Даты

1994-08-15—Публикация

1989-05-24—Подача