Изобретение относится к металлургии, конкретнее к получению тонкой ленты из аморфных сплавов.

Целью изобретения является повышение выхода годной ленты и стойкости тигля-сопла.

Способ осуществляют следующим образом. На дно тигля-сопла загружают 10-20% сорбента шлака, сверху - смесь из 10-20% сорбента шлака и 60-80% сплава, расплавляют и выдавливают металлический расплав через калиброванную щель на вращающийся кристаллизатор, причем в качестве сорбента шлака используют тугоплавкую пенокерамику, химически взаимодействующую со шлаком и нейтральную по отношению к металлическому расплаву, например вспененные оксидные огнеупоры (пеношамот, пенокорунд, пористый плавленный магнезит и др. ) или вспененные нитридные огнеупоры (нитриды кремния, бора, алюминия и др. ). Загрузка части сорбента шлака на дно тигель-сопла защищает нижнюю часть стенок тигель-сопла и калиброванную щель от налипания шлаковой пленки во время плавления. Расплавливающийся сплав стекает в нижнюю часть сопла через промежутки между частицами сорбента, при этом шлаковая пленка поглощается сорбентом шлака. Количество загружаемого на дно сорбента не должно превышать половины от его общего количества, так как при загрузке на дно более половины количества сорбента уменьшается эффективность рафинирования сплава от шлаковой пленки во время плавления. Это приводит к увеличению толщины налипающей на стенки верхней части тигель-сопла шлаковой пленки, что может привести к ее смыванию металлом со стенок во время выдавливания сплава через щель и засорению щели.

Загрузка в тигель-сопло смеси кусков сопла с сорбентом шлака обеспечивает контакт сорбента с окисной пленкой еще до плавления кусков металла. Наличие контакта между сорбентом и окисной пленкой до плавления обеспечивает сорбцию шлаковой пленки во время плавления сплава и препятствует дроблению окисной пленки на макро- и микровключения, их запутыванию в объеме расплава, а также уменьшает количество шлака, налипающего на стенки тигель-сопла или всплывающего на поверхность раздела металл - газ.

Общее количество сорбента должно составлять 20-40% от общего расхода шихты, так как при содержании сорбента менее 20% снижается степень очистки расплава от шлака, что уменьшает выход годной ленты и стойкость тигель-сопла. При содержании сорбента более 40% всплывшие частицы сорбента создают на поверхности расплава слой значительной толщины, который может оказать заметное давление на расплав и повлиять на динамику истечения расплава через калиброванную щель, т.е. привести к образованию брака ленты по несоответствию заданной толщине.

Использование в качестве сорбента шлака тугоплавкой пенокерамики, химически взаимодействующей со шлаком и нейтральной по отношению к металлическому расплаву, обеспечивает избирательное поглощение шлака и его прочное удержание на развитой поверхности частиц пенокерамики за счет химического связывания шлака в химические соединения. Благодаря тому, что плотность пенокерамики меньше плотности металла, частицы сорбента шлака, поглотившие и связавшие в химические соединения шлак, всплывают в металлическом расплаве. При всплывании частицы сорбента рафинируют (фильтруют) расплав от взвешенных в объеме расплава неметаллических (шлаковых) включений. Всплывшие на поверхность металлического расплава частицы сорбента поглощают шлаковую пленку, образовавшуюся на поверхности расплава.

Использование пенокерамики обеспечивает развитую поверхность контакта сорбента со шлаком и высокую скорость поглощения шлака. Благодаря малой плотности пенокерамики куски сорбента всплывают в расплаве, обеспечивая его фильтрацию во время всплывания. Всплывшие куски пенокерамики рафинируют от шлака поверхность раздела металл - газ и исключают попадание в калиброванную щель шлака с поверхностью расплава. Всплывание пенокерамики обеспечивает также стабильность гидродинамических условий разливки сплава на ленту.

В качестве пенокерамики могут быть использованы вспененные оксидные и нитридные огнеупоры: пеношамот, пористый кварц, динас легковесный, корундовый легковес, муллитовый легковес, нитрид кремния, нитрид бора, нитрид алюминия и другие. Конкретный состав пенокерамики выбирают с учетом химического состава шлака, чтобы при взаимодействии шлака с материалом пенокерамики образовывались тугоплавкие соединения, т.е. чтобы происходило химическое связывание шлака.

П р и м е р. В вакуумной индукционной печи емкостью 40 кг выплавляют аморфный сплав марки 2НСР и сливают слоем толщиной 20-25 мм на металлическую плиту. Застывший сплав измельчают до кусков размером не более 50 мм. Разливку сплава на аморфную ленту производят на установке типа "Урал". При этом используют тигель-сопло внутренним диаметром 50 мм, высотой 300 мм с калиброванной щелью 10х0,5 мм, изготовленное из прозрачного кварца. На дно тигель-сопла загружают половину (от общего расхода) сорбента шлака, сверху - смесь оставшегося сорбента шлака и сплав. Тигель-сопло герметизируют, промывают аргоном и помещают в индуктор плавильной установки. Расплавляют шихту токами высокой частоты. При температуре 1400оС давление аргона в тигель-сопле повышают и сплав выдавливают на вращающийся диск-холодильник, на котором формируется аморфная лента.

В процессе плавления cплава в тигель-сопле визуально контролируют поведение шлаковой пленки. Во время разливки следят за поведением кусков сорбента, истечением расплава и поведением шлаковой пленки на стенках тигель-сопла. После разливки контролируют качество ленты, состояние щели, наличие и распределение шлака на стенках тигель-сопла.

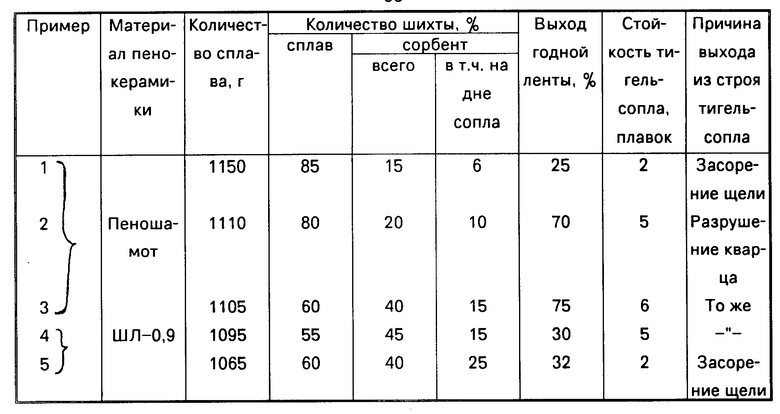

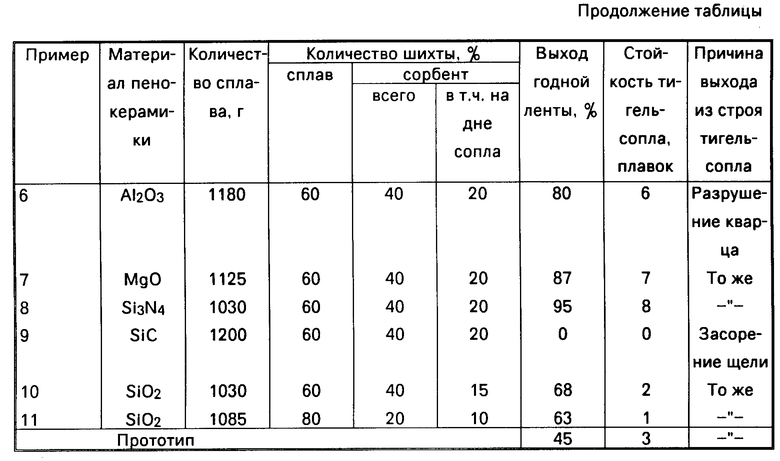

Результаты испытаний представлены в таблице.

Из таблицы видно, что содержание сорбента менее 20% не обеспечивает достаточного рафинирования расплава от шлака и не исключает попадания шлаковых частиц в щель тигель-сопла. При содеpжании сорбента более 40% появляется разнотолщинность ленты. Содержание сорбента в смеси 20-40% обеспечивает требуемую толщину ленты и достаточно высокую эффективность рафинирования, что определяет высокую (5-6 плавок) стойкость тигель-сопла, причем тигель-сопло в этом случае выходит из строя вследствие механических повреждений.

Загрузка на дно до половины количества сорбента обеспечивает высокую стойкость тигель-сопла, так как шлак в этом случае в калиброванную щель не попадает. Загрузка на дно более половины количества сорбента вызывает засорение щели после второй плавки.

Использование в качестве сорбента шлака пористого кварца не обеспечивает достижения положительного эффекта, поскольку кварц не вступает в химическую реакцию с высококремнеземистым шлаком, образующимся при окислении сплава 2НСР, не связывает шлак в тугоплавкие соединения, не обеспечивает рафинирования сплава от шлака. Не получено положительного эффекта и при использовании сорбента и карбида кремния, который взаимодействует с металлическим расплавом и растворяется в нем.

Использование предложенного способа позволяет повысить выход годной ленты с 45 до 70-95% и стойкость тигель-сопла с 3 до 5-8 плавок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНОЙ ЛЕНТЫ | 1989 |

|

SU1775929A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ИСХОДНОГО СПЛАВА ДЛЯ ПРОИЗВОДСТВА АМОРФНЫХ ЛЕНТ | 2004 |

|

RU2260070C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТИЕВО-АЛЮМИНИЕВОГО СПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2033451C1 |

| СПОСОБ ПЕРЕРАБОТКИ РАДИОКТИВНЫХ ОТХОДОВ, ОБРАЗУЮЩИХСЯ В ПРОЦЕССЕ РАЗРУШЕНИЯ ОБЛУЧЕННЫХ ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК РЕАКТОРОВ НА БЫСТРЫХ НЕЙТРОНАХ, МЕТОДОМ ИНДУКЦИОННОГО ШЛАКОВОГО ПЕРЕПЛАВА В ХОЛОДНОМ ТИГЛЕ | 2018 |

|

RU2765028C1 |

| МЕТАЛЛОТЕРМИЧЕСКИЙ СПОСОБ ИЗВЛЕЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ ИЗ ИХ ФТОРИДОВ ДЛЯ ПОЛУЧЕНИЯ СПЛАВОВ И ШИХТА ДЛЯ ЭТОГО | 2001 |

|

RU2181784C1 |

| Способ подготовки металлического расплава при получении лент в валках-кристаллизаторах | 1990 |

|

SU1799674A1 |

| СПОСОБ МЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ ОТРАБОТАВШЕГО (ОБЛУЧЕННОГО) ТВЕРДОГО ЯДЕРНОГО ТОПЛИВА | 2009 |

|

RU2383070C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТИРОВАННЫХ ФЕРРОСПЛАВОВ И ЛИГАТУР | 2006 |

|

RU2331691C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИКАТОРА | 2000 |

|

RU2164960C1 |

| СПОСОБ ВЫПЛАВКИ ВЫСОКОХРОМИСТОГО НИКЕЛЕВОГО СПЛАВА | 1991 |

|

RU2070228C1 |

Изобретение относится к металлургии, конкретнее к получению тонкой ленты из аморфных сплавов. Цель изобретения - повышение выхода годной ленты и стойкости тигля-сопла. Способ получения ленты из аморфного сплава включает загрузку на дно тигля-сопла 10 - 20% сорбента шлака, затем загрузку смеси из 10 - 20% сорбента шлака и 60 - 80% сплава, расплавление шихты, выдавливание металлического расплава через калиброванную щель на вращающийся кристаллизатор, причем в качестве сорбента шлака используют тугоплавкую пенокерамику, химически взаимодействующую со шлаком и нейтральную по отношению к металлическому расплаву, например вспененные оксидные огнеупоры (пеношамот, пенокорунд, пористый плавленый магнезит и др.) или вспененные нитридные огнеупоры (нитриды кремния, бора, алюминия и др.). 2 з.п. ф-лы, 1 табл.

| Заявка Японии N 5964145, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-08-15—Публикация

1988-04-04—Подача