Изобретение относится к области нефтегазодобывающей промышленности и может быть использовано для изоляции зон поглощения и проведения ремонтно-изоля- ционных работ (РИР) в скважинах.

Известны тампонажные растворы, содержащие в качестве ускорителя схватывания карбонат калия, едкий натр, силикат натрия 1. Недостатком известных растворов являются большие сроки начала схватывания при использовании карбоната калия и едкого натра (более 300 мин) и уменьшение прочности цементного камня при применении жидкого стекла.

Наиболее близким по технической сущности к изобретению является цементный тампонажный раствор, содержащий портландцемент, хлористый калий и воду (там же, с, 140).

Недостатком известного раствора являются большие сроки схватывания и низкая прочность образующегося цементного камня.

Целью изобретения является сокращение сроков.схватывания тампонажного раствора при одновременном повышении прочности цементного камня.

Поставленная цель достигается тем, что тампонажный раствор, включающий портландцемент, ускоритель схватывания и воду, в качестве ускорителя схватывания содержит дистиллерную жидкость - отход содового производства при следующем соотношении компонентов, мас.ч.: Портландцемент100.0

Дистиллерная жидкость - отход содового производства16.5-27,5 Вода 25.0-35,0 Дистиллерная жидкость - отход содового производства - представляет собой суспензию, состоящую ил твердой (18-25%) и жидкой (82-75%) фаз.

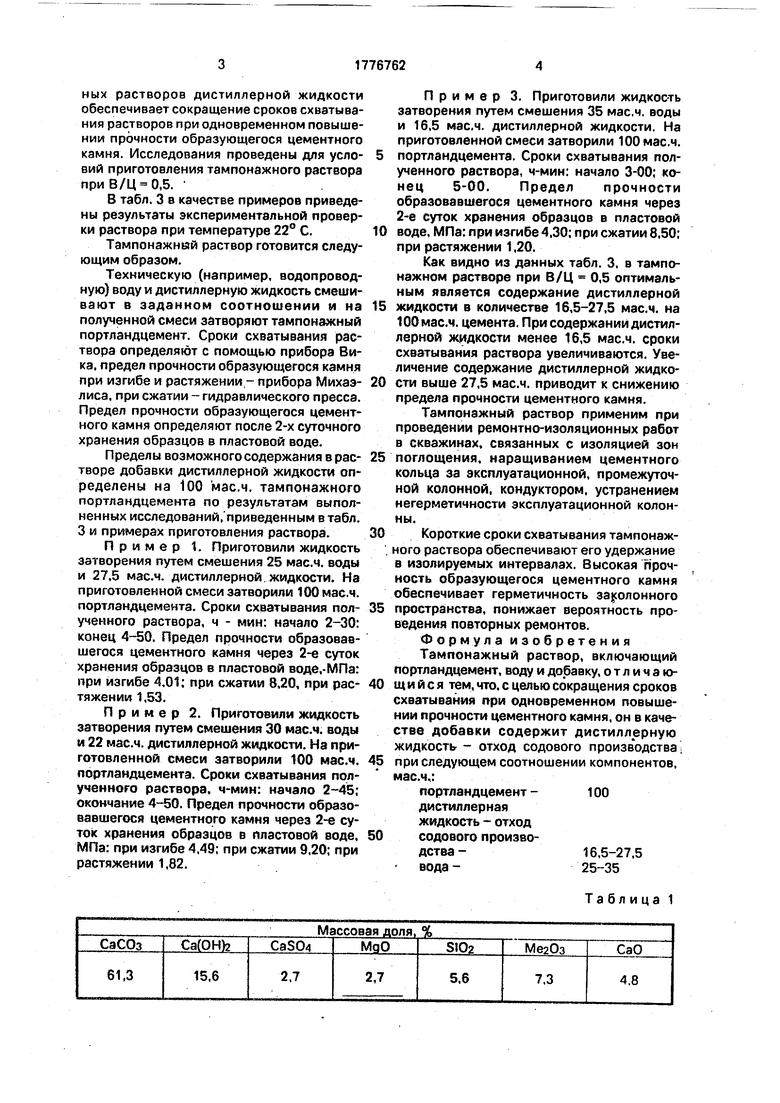

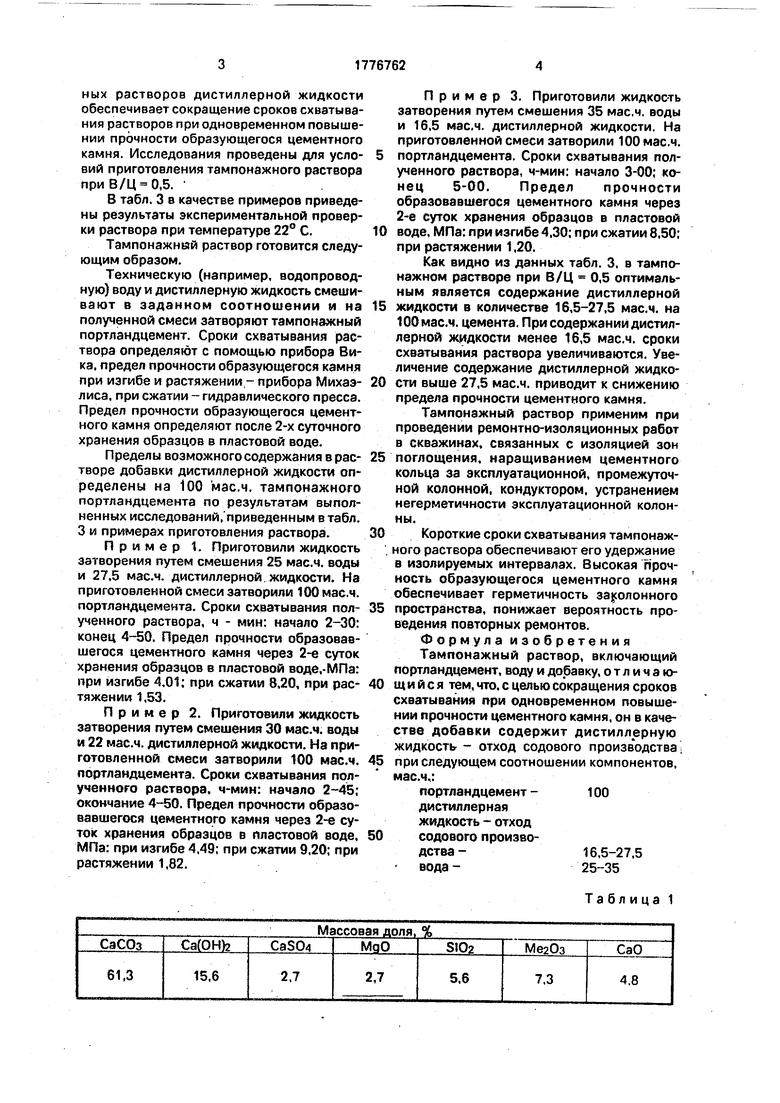

Усредненный химический состав твердой и жидкой фаз дистиллерной жидкости представлен в табл.1 и табл. 2.

Проведенными лабораторными исследованиями установлено, что использование в качестве ускорителя схватывания цемент(Л

С

ных растворов дистиллерной жидкости обеспечивает сокращение сроков схватывания растворов при одновременном повышении прочности образующегося цементного камня. Исследования проведены для условий приготовления тампонажного раствора

при В/Ц 0,5.

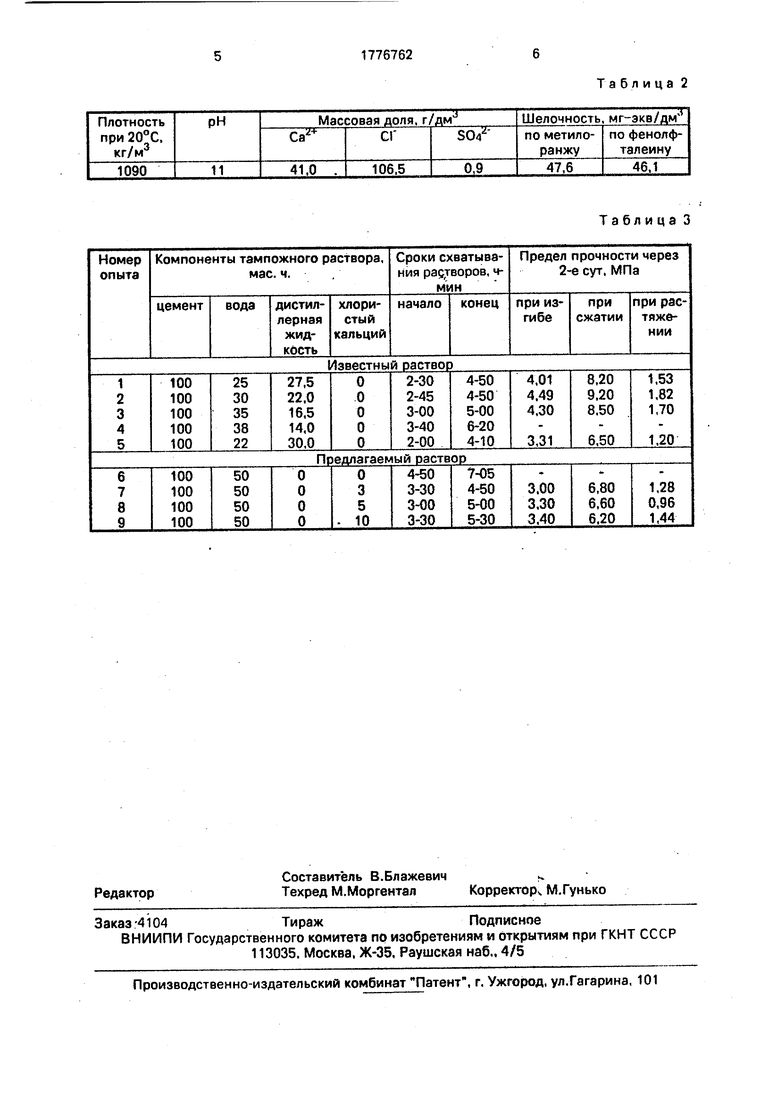

В табл. 3 в качестве примеров приведены результаты экспериментальной проверки раствора при температуре 22° С.

Тампонажнвй раствор готовится следующим образом.

Техническую (например, водопроводную) воду и дистиллерную жидкость смеши- вают в заданном соотношении и на полученной смеси затворяют тампонажный портландцемент. Сроки схватывания раствора определяют с помощью прибора Вика, предел прочности образующегося камня при изгибе и растяжении - прибора Михаэ- лиса. при сжатии - гидравлического пресса. Предел прочности образующегося цементного камня определяют после 2-х суточного хранения образцов в пластовой воде.

Пределы возможного содержания в растворе добавки дистиллерной жидкости определены на 100 мае.ч. тампонажного портландцемента по результатам выполненных исследований, приведенным в табл. 3 и примерах приготовления раствора.

Пример 1. Приготовили жидкость зэтворения путем смешения 25 мас.ч. воды и 27,5 мас.ч. дистиллерной жидкости. На приготовленной смеси затворили 100 мас.ч. портландцемента. Сроки схватывания полученного раствора, ч - мин: начало 2-30: конец 4-50. Предел прочности образовавшегося цементного камня через 2-е суток хранения образцов в пластовой воде,-МПа: при изгибе 4,01; при сжатии 8,20, при растяжении 1,53.

Пример 2. Приготовили жидкость затворения путем смешения 30 мас.ч. воды и 22 мас.ч. дистиллерной жидкости. На приготовленной смеси затворили 100 мас.ч. портландцемента. Сроки схватывания полученного раствора, ч-мин: начало 2-45; окончание 4-50. Предел прочности образовавшегося цементного камня через 2-е суток хранения образцов в пластовой воде, МПа: при изгибе 4,49; при сжатии 9,20; при растяжении 1,82.

Пример 3. Приготовили жидкость затворения путем смешения 35 мае,ч. воды и 16,5 мас.ч. дистиллерной жидкости. На приготовленной смеси затворили 100 мас.ч.

портландцемента. Сроки схватывания полученного раствора, ч-мин: начало 3-00; конец 5-00. Предел прочности образовавшегося цементного камня через 2-е суток хранения образцов в пластовой

воде, МПа: при изгибе 4,30; при сжатии 8,50; при растяжении 1,20.

Как видно из данных табл. 3, в тампо- нажном растворе при В/Ц 0,5 оптимальным является содержание дистиллерной

жидкости в количестве 16,5-27,5 мас.ч. на 100 мас.ч. цемента. При содержании дистиллерной жидкости менее 16,5 мас.ч. сроки схватывания раствора увеличиваются. Увеличение содержание дистиллерной жидкости выше 27,5 мас.ч. приводит к снижению предела прочности цементного камня.

Тампонажный раствор применим при проведении ремонтно-изоляционных работ в скважинах, связанных с изоляцией зон

поглощения, наращиванием цементного кольца за эксплуатационной, промежуточной колонной, кондуктором, устранением негерметичности эксплуатационной колонны.

Короткие сроки схватывания тампонажного раствора обеспечивают его удержание в изолируемых интервалах. Высокая прочность образующегося цементного камня обеспечивает герметичность заколонного

пространства, понижает вероятность проведения повторных ремонтов.

Формула изобретения Тампонажный раствор, включающий портландцемент, воду и добавку, отличающийся тем, что, с целью сокращения сроков схватывания при одновременном повышении прочности цементного камня, он в качестве добавки содержит дистиллерную жидкость - отход содового производства,

при следующем соотношении компонентов, мас.ч.:

портландцемент-100

дистиллерная

жидкость - отход

содового производства-16,5-27.5 вода - 25-35

Таблица 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления тампонажных растворов | 1980 |

|

SU927971A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ОБЛЕГЧЕННОГО ТАМПОНАЖНОГО РАСТВОРА | 2002 |

|

RU2215124C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ОБЛЕГЧЕННОГО ТАМПОНАЖНОГО РАСТВОРА ПЛОТНОСТЬЮ 1450-1500 кг/м | 2008 |

|

RU2385894C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ТАМПОНАЖНОГО СОСТАВА | 2001 |

|

RU2186942C1 |

| Тампонажная смесь | 1991 |

|

SU1838583A3 |

| ГАЗОБЛОКИРУЮЩИЙ ТАМПОНАЖНЫЙ МАТЕРИАЛ ДЛЯ ЦЕМЕНТИРОВАНИЯ ГОРИЗОНТАЛЬНЫХ СКВАЖИН С МАЛЫМИ КОЛЬЦЕВЫМИ ЗАЗОРАМИ | 2014 |

|

RU2553807C1 |

| ТАМПОНАЖНЫЙ СОСТАВ | 2001 |

|

RU2202033C2 |

| ТАМПОНАЖНЫЙ РАСТВОР ДЛЯ КРЕПЛЕНИЯ СКВАЖИН | 1998 |

|

RU2136846C1 |

| Тампонажная смесь | 2018 |

|

RU2698347C1 |

| ОСНОВА УТЯЖЕЛЕННОГО ТАМПОНАЖНОГО РАСТВОРА | 2001 |

|

RU2194844C2 |

Сущность изобретения: раствор содержит компоненты, мае.ч.: портландцемент 100, дистиллерная жидкость - отход содового производства 16,5-27.5, вода 25,0-35,0. Дистиллерная жидкость является водной суспензией углекислого кальция извести и примесей. Портландцемент завторяют на смеси воды и отхода. Предел прочности камня на изгиб равен 4.0-4.5 МПа. 3 табл.

Таблица 3

| Я.А | |||

| Рязанов | |||

| Справочник по буровым растворам | |||

| - М.: Недра, 1979, с | |||

| Прибор для определения всасывающей силы почвы | 1921 |

|

SU138A1 |

Авторы

Даты

1992-11-23—Публикация

1990-04-23—Подача