Изобретение относится к горной промышленности и может быть использовано при проходке штреков по углю и породе с помощью, например, проходческого комбайна со стреловидным исполнительным органом и резцовой коронкой.

Известен способ обработки проходческого забоя резцовой коронкой стреловидного исполнительного органа комбайна, при котором обработку забоя ведут челночным образом, то есть, например, справа налево, а затем, после подъема коронки слева направо, и т.д., до полной обработки всей площади забоя 1.

В указанном способе обработки проходческого забоя можно условно выделить следующие этапы: вначале резцовую коронку исполнительного органа забуривают 8 одном из нижних углов забоя, придают ей горизонтальное движение, например, справа налево и таким путем производят подрезание почвы выработки. При

одновременном вращении коронки и ее горизонтальном поступательном перемещении резцами снимается стружка серповидной формы, т.е. сечение стружки сначала возрастает до максимума, затем уменьшается до нуля. Усилия на резцах при этом максимальные, условия работы резцов тяжелые.

Следующий этап обработки забоя заключается в перемещении резцовой коронки слева направо, т.е. в осуществлении прохода в обратном направлении со снятием стружки полусерповидной формы. При этом, если коронка вращается по часовой стрелке, то в зоне резания направление движения резцов при вращении коронки и направление ее перемещения вдоль забоя противоположны. В результате порода воспринимает усилие от резцов на сжатие, и величина усилия резанип максимальна. По завершении обратного прохода и подъема коронки начинается третий этап процесса

сл С

ч Ч о

со

о

ю

обработки забоя. Перемещение коронки вновь осуществляется -справа налево со снятием стружки полусерповидной формы. Поскольку при этом в зоне резания направление вращения коронки и направление ее перемещения вдоль забоя совпадают, усилия резания минимальны, т.к. резцы разрушают породу на отрыв. Затем вновь совершают проход в обратном направлении и т.д.

Таким образом, основным недостатком известного способа обработки проходческого забоя является высокая энергоемкость разрушения, так как на большей части площади забоя резцы коронки работают в тяжелых условиях, разрушая породу на сжа тие, и только меньшая часть площади забоя отрабатывается.

В результате для обработки всей площади забоя требуются большие усилия, большая мощность привода, из-за повышенных нагрузок увеличивается износ резцов, увеличивается время обработки забоя, что и снижает эффективность процесса в целом.

Наиболее близким техническим решением, принятым за прототип, является способ обработки проходческого забоя резцовой коронкой стреловидного исполнительного органа комбайна, заключающийся в забуривании резцовой коронки исполнительного органа с последующей отработкой горной массы посредством перемещения резцовой коронки по спирали 2. При обработке забоя по контуру выработки резцами срезается стружка серповидной формы, длина которой практически равна половине длины окружности коронки по резцам. Усилия резания при этом максимальны, нагрузка, на резцы велика. При обработке центральной части забоя, происходящей по закручивающейся спирали, можно добиться лолусерповидной формы стружки и режима резания на отрыв, при котором усилия резания будут минимальными.

Недостатком данного способа также является высокая энергоемкость разрушения, обусловленная тем, что оптимальный режим работы резцов создается лишь при обработке центральной части массива.

Целью изобретения является снижение энергоемкости разрушения.

Указанная цель достигается тем, что в известном способе обработки проходческого забоя, заключающемся в забуривании резцовой коронки исполнительного органа с последующей обработкой горной массы посредством перемещения резцовой коронки по спирали, согласно изобретению забуривание коронки производят в центре

забоя выработки, а затем осуществляют разрушение породы попутным фрезерованием при перемещении коронки по раскручивающейся спирали.

В зависимости от конкретных условий

осуществления способа обработку забоя ведут по раскручивающейся спирали прямоугольной формы, по раскручивающейся спирали, конгруэнтной контуру выработки,

0 Кроме того, поставленная цель достигается тем, что величину шага спирали устанавливают меньше половины диаметра резцовой коронки.

Сопоставительный анализ заявляемого

5 решения с прототипом показывает, что заявляемый способ отличается от известного тем, что забуривание резцовой коронки осу- ществляют в центре выработки, а последующую обработку забоя ведут по

0 раскручивающейся спирали, причем в зоне резания обеспечивают совпадение вращения резцовой коронки с направлением ее перемещения, а величину шага спирали устанавливают меньше половины диаметра

5 резцовой коронки. Таким образом, заявляемый способ соответствует критерию изобретения новизна.

В предлагаемом способе забуривание резцовой коронки в центре выработки и по0 следующее проведение обработки забоя по раскручивающейся спирали, а именно, по спирали Архимеда, по спирали прямоугольной формы, по спирали, конгруэнтной контуру выработки, позволяет снизить

5 энергоемкость разрушения за счет уменьшения усилий резания по всей площади забоя. Установление величины шага спирали меньше половины диаметра резцовой коронки обеспечивает получение стружки пол0 усерповидной формы. Поскольку в зоне резания направление вращения коронки и направление ее перемещения по спирали -совпадают , то с увеличением сечения стружки, когда нагрузка на резцы возрастает, на5 чинает действовать эффект отрыва породы от массива, и усилие резания снижается. Известно, что величины сопротивления угля и породы разрушению.при сжатии, среде и растяжении (отрыве) соотносятся, как

0 1:0,3:0,1 соответственно (см. В.И.Солод, В.И.Зайков, и др. Горные машины и автоматизированные комплексы - М.:Недра, 1981, с.7).

Следовательно, усилие резания при от5 рыве горной массы от массива, обеспечиваемое в предлагаемом способе обработки проходческого забоя, в десять раз меньше, чем усилие резания, необходимое при известных способах. Это позволяет при той же мощности привода увеличить скорость резания и соответственно проходки, снизить нагрузки на резцовую коронку, что снижает энергоемкость разрушения. Указанные особенности предлагаемого способа обработки проходческого забоя позволяют сделать вывод о его соответствии критерию существенные отличия.

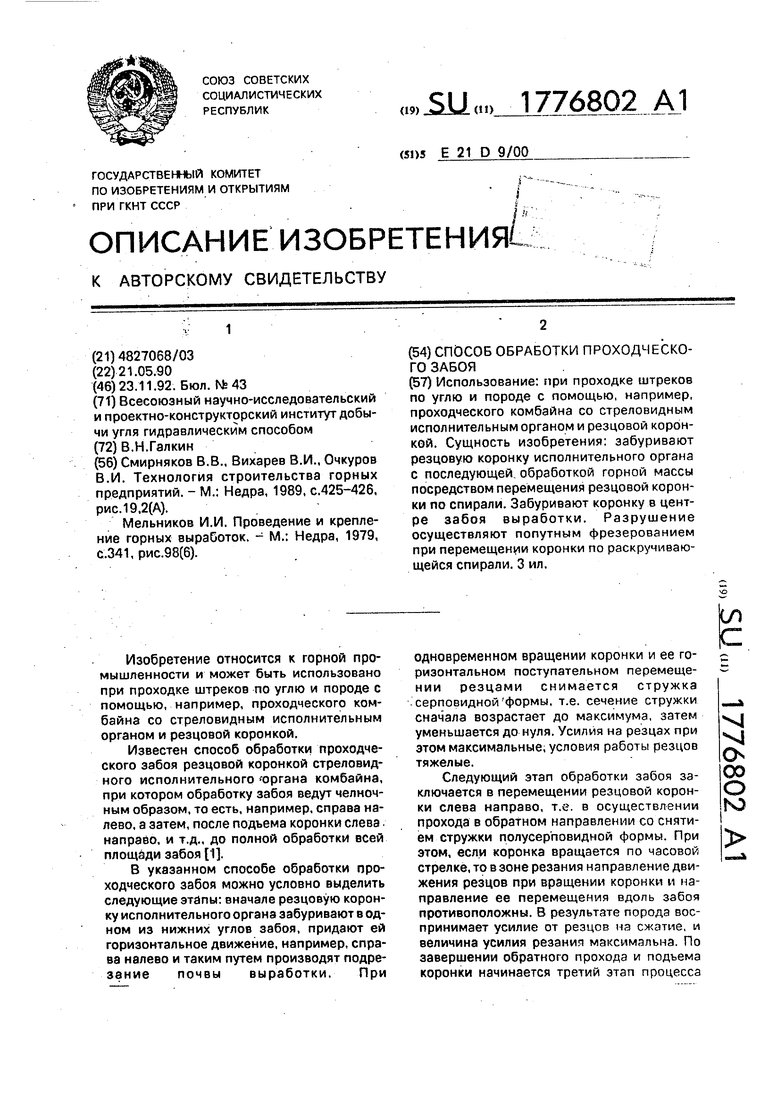

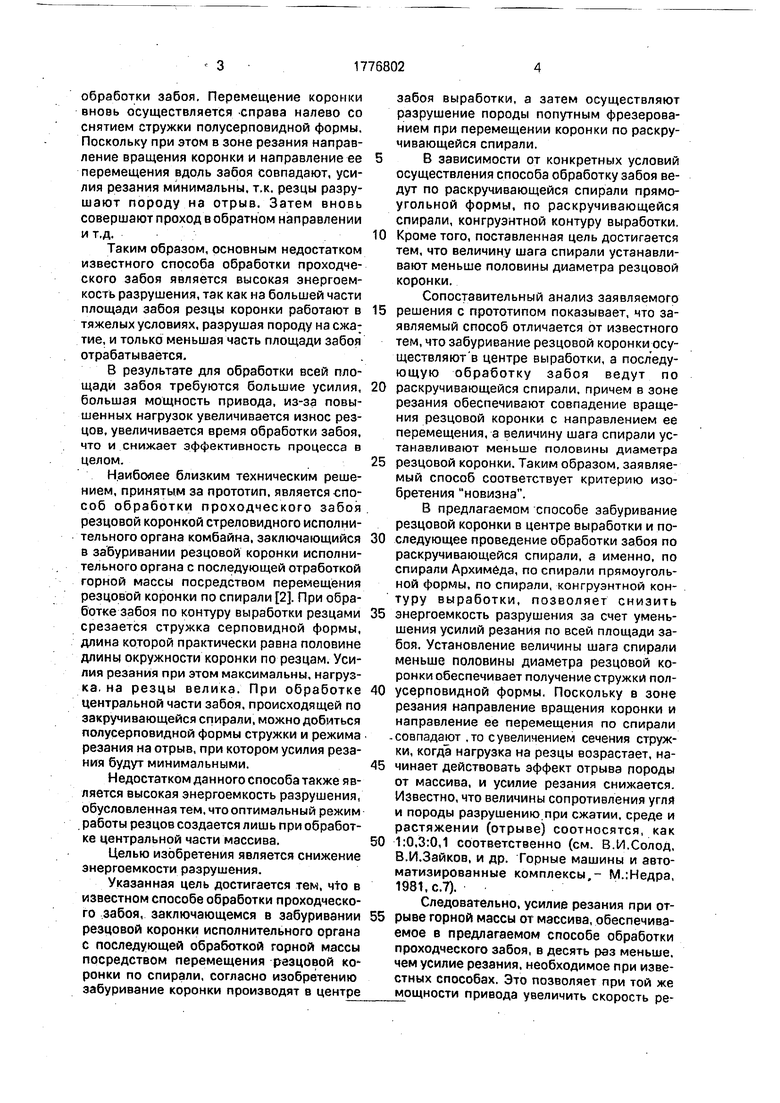

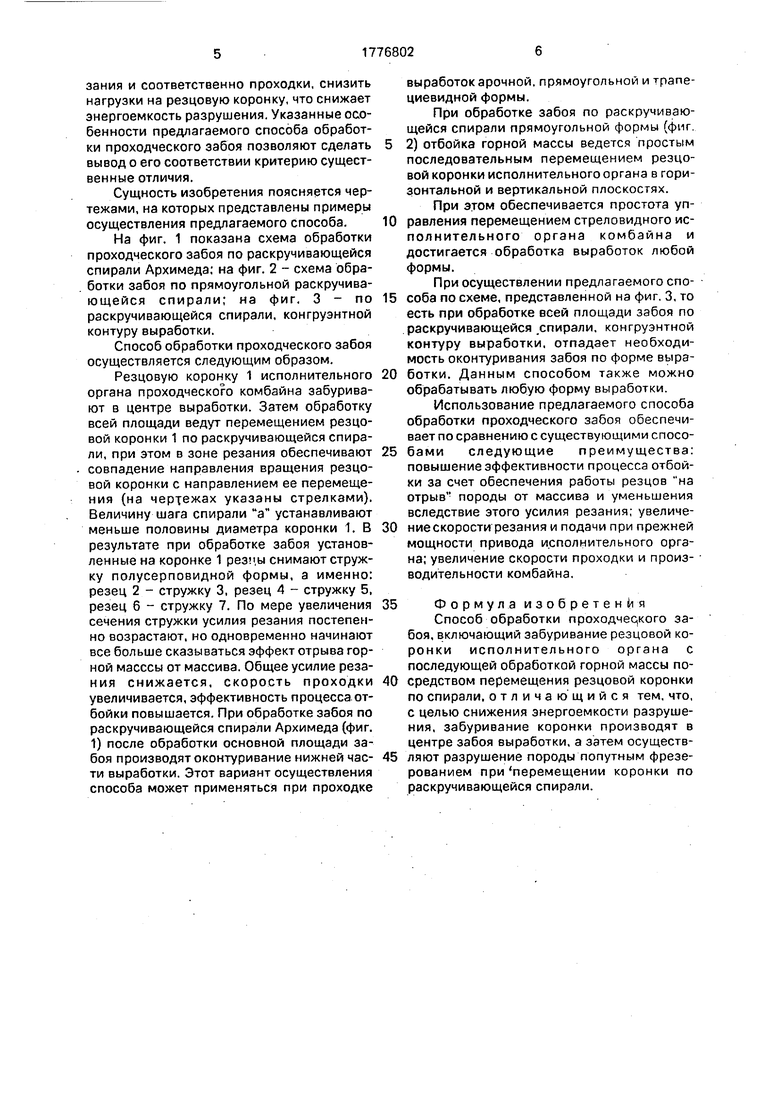

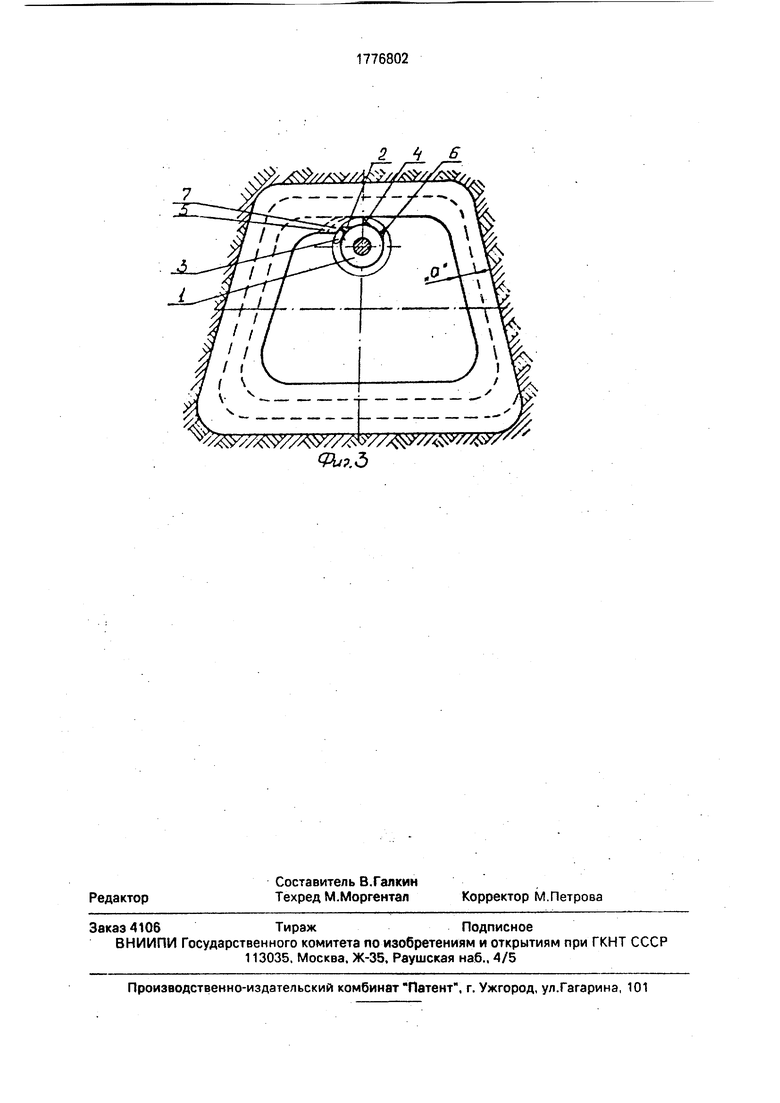

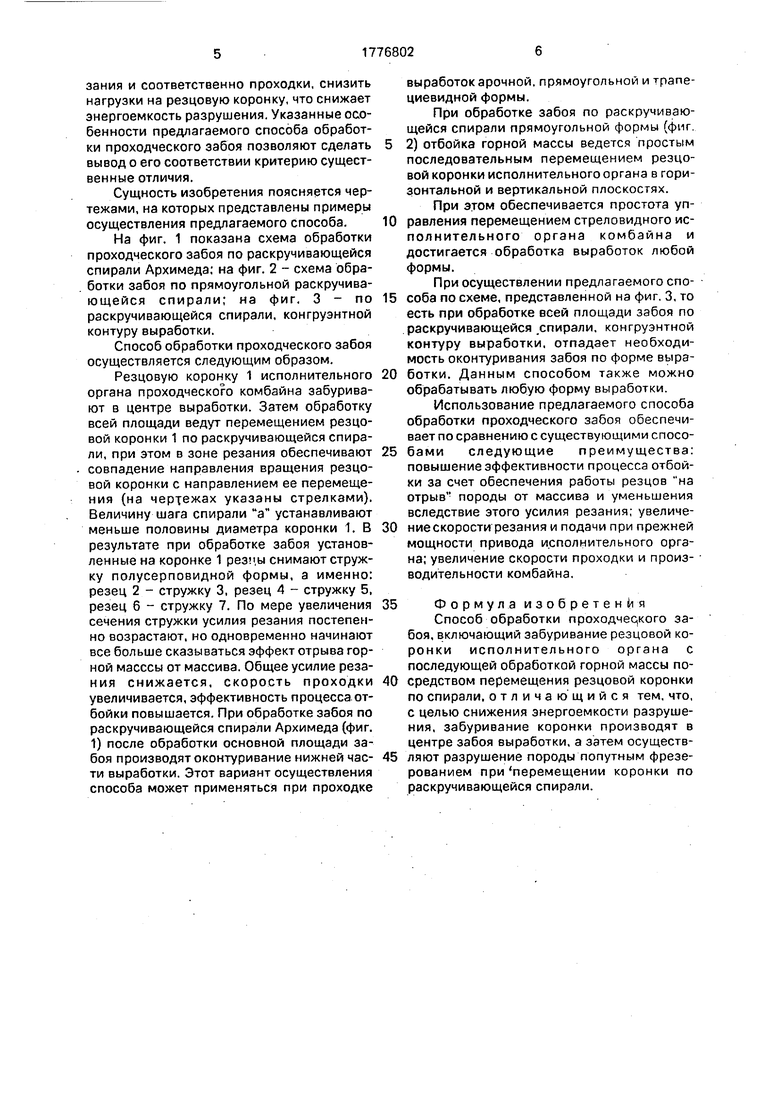

Сущность изобретения поясняется чертежами, на которых представлены примеры осуществления предлагаемого способа.

На фиг. 1 показана схема обработки проходческого забоя по раскручивающейся спирали Архимеда: на фиг. 2 - схема обработки забоя по прямоугольной раскручивающейся спирали; на фиг. 3 - по раскручивающейся спирали, конгруэнтной контуру выработки.

Способ обработки проходческого забоя осуществляется следующим образом.

Резцовую коронку 1 исполнительного органа проходческого комбайна забуривают в центре выработки. Затем обработку всей площади ведут перемещением резцовой коронки 1 по раскручивающейся спирали, при этом в зоне резания обеспечивают совпадение направления вращения резцовой коронки с направлением ее перемещения (на чертежах указаны стрелками). Величину шага спирали а устанавливают меньше половины диаметра коронки 1. В результате при обработке забоя установленные на коронке 1 резп.ы снимают стружку полусерповидной формы, а именно: резец 2 - стружку 3, резец 4 - стружку 5, резец 6 - стружку 7. По мере увеличения сечения стружки усилия резания постепенно возрастают, но одновременно начинают все больше сказываться эффект отрыва горной масссы от массива. Общее усилие реза- ния снижается, скорость проходки увеличивается, эффективность процесса отбойки повышается. При обработке забоя по раскручивающейся спирали Архимеда (фиг. 1) после обработки основной площади забоя производят оконтуривание нижней части выработки. Этот вариант осуществления способа может применяться при проходке

выработок арочной, прямоугольной и трапециевидной формы.

При обработке забоя по раскручивающейся спирали прямоугольной формы (фиг 5 2) отбойка горной массы ведется простым последовательным перемещением резцовой коронки исполнительного органа в горизонтальной и вертикальной плоскостях. При этом обеспечивается простота уп0 равления перемещением стреловидного исполнительного органа комбайна и достигается обработка выработок любой формы.

При осуществлении предлагаемого спо5 соба по схеме, представленной на фиг. 3, то есть при обработке всей площади забоя по раскручивающейся .спирали, конгруэнтной контуру выработки, отпадает необходимость оконтуривания забоя по форме выра0 ботки. Данным способом также можно обрабатывать любую форму выработки.

Использование предлагаемого способа обработки проходческого забоя обеспечивает по сравнению с существующими спосо5 бами следующие преимущества: повышение эффективности процесса отбойки за счет обеспечения работы резцов на отрыв породы от массива и уменьшения вследствие этого усилия резания; увеличе0 ниескорости резания и подачи при прежней мощности привода исполнительного органа; увеличение скорости проходки и производительности комбайна.

5 Формула изобретения

Способ обработки npoxoA4eqKoro забоя, включающий забуривание резцовой коронки исполнительного органа с последующей обработкой горной массы по0 средством перемещения резцовой коронки по спирали, отличающийся тем, что, с целью снижения энергоемкости разрушения, забуривание коронки производят в центре забоя выработки, а затем осуществ5 ляют разрушение породы попутным фрезерованием при перемещении коронки по раскручивающейся спирали.

5.i,

2 Ч В // // // //Ј&L.

V-/- /Ж//Ж//Л$У//№// //4$ 4&7

Фм.З

s

#

| название | год | авторы | номер документа |

|---|---|---|---|

| ИСПОЛНИТЕЛЬНЫЙ ОРГАН | 1998 |

|

RU2159851C2 |

| Способ проходки горной выработки и устройство для его осуществления | 2018 |

|

RU2689455C1 |

| Исполнительный орган проходческого комбайна | 1983 |

|

SU1266593A1 |

| ПРОХОДЧЕСКИЙ АГРЕГАТ | 2001 |

|

RU2209979C2 |

| ПРОХОДЧЕСКИЙ КОМБАЙН ДЛЯ ПРОВЕДЕНИЯ ПОДГОТОВИТЕЛЬНЫХ ВЫРАБОТОК ПО ПОРОДЕ С ЕЕ ПРЕДВАРИТЕЛЬНЫМ РАЗУПРОЧНЕНИЕМ | 1999 |

|

RU2174599C2 |

| СТРЕЛОВИДНЫЙ ИСПОЛНИТЕЛЬНЫЙ ОРГАН ПРОХОДЧЕСКОГО КОМБАЙНА | 1991 |

|

RU2034986C1 |

| ИСПОЛНИТЕЛЬНЫЙ ОРГАН ГОРНОЙ МАШИНЫ | 2005 |

|

RU2291297C1 |

| Исполнительный орган проходческого комбайна | 1990 |

|

SU1809041A1 |

| Стреловидный исполнительный орган проходческого комбайна | 1976 |

|

SU613099A1 |

| УНИВЕРСАЛЬНЫЙ ПРОХОДЧЕСКИЙ АГРЕГАТ | 1998 |

|

RU2172836C2 |

Использование: при проходке штреков по углю и породе с помощью, например, проходческого комбайна со стреловидным исполнительным органом и резцовой коронкой. Сущность изобретения: забуривают резцовую коронку исполнительного органа с последующей обработкой горной массы посредством перемещения резцовой коронки по спирали. Забуривают коронку в центре забоя выработки. Разрушение осуществляют попутным фрезерованием при перемещении коронки по раскручивающейся спирали. 3 ил.

| Смирняков В.В., Вихарев В.И., Очкуров В.И | |||

| Технология строительства горных предприятий | |||

| - М.: Недра, 1989, с.425-426, рис.19.2(А) | |||

| Мельников И.И | |||

| Проведение и крепление горных выработок | |||

| - М.: Недра, 1979, с.341, рис.98(6). |

Авторы

Даты

1992-11-23—Публикация

1990-05-21—Подача