Изобретение относится к области производства полиэтилена и полиэтиленовых труб, в частности, к методам реологических испытаний и контроля качества полиэтилена низкого давления (ПНД), предназначенного для изготовления труб, и может быть использовано в промышленности производства и переработки пластмасс.

Известен для ПНД трубных марок способ оценки качества, включающий изготовление трубы и ее испытание на стойкость при постоянном внутреннем давлении и температуре. Недостатком этого способа исключающим его использование в качестве оперативного метода производственного контроля является его продолжительность, трудоемкость, а также риск искажения результатов в случае нарушения технологии изготовления трубы.

Известен способ контроля текучести полимерных материалов, в котором предусмотрено продавливание материала через капиллярный вискозиметр постоянных скоростей при постоянном градиенте скоростей. Однако этот метод непригоден для оценки главного качественного показателя трубных марок ПНД - способности обеспечивать надежность груб в условиях длительного воздействия механических нагрузок.

Целью изобретения является оценка качества трубных марок ПНД - способности обеспечить надежность труб в условиях длительного воздействия механических нагрузок

Поставленная цель достигается тем, что в способе оценки качества трубных марок полиэтилена низкого давления, полиэтилен подвергают испытанию на капиллярном вискозиметре постоянной скорости с капилляром диаметром 1 мм, длиной 30 мм, входовым углом 30° при температуре 180°С и определяют вязкость rj, КПа с при скорости 12 , коэффициент разбухания D,% при скорости сдвига 120с , скорость начала высокоэластического срыва ус , с 1, максимальную амплитуду автоколебаний напряжения сдвига А, КПа, и эти параметры для кондиционного полиэтилена должны удовлетвоXXJ 00 О

го

рять следующей системе:

: ус + 424,3- 5009 520 А + 25.39- 14,03 7 +0,500 20,

которая отражает корреляцию реологических параметров полиэтилена в пределах естественного для промышленной продукции разброса.

Сущность метода заключается в том, что отбирается порция ПНД в количестве 20-100 г и ее затем испытывают на капиллярном вискозиметре, при указанных выше условиях, в диапазоне скоростей сдвига от 12 до 700 . Характерной особенностью реологического поведения полиэтилена является наличие области скоростей сдвига с автоколебательным режимом течения обусловленным переходом материала в вынужденно-высОкоэластическое состояние. При этом наблюдается регулярное попеременное падение и возрастание давления на входе в капилляр Р, а, следовательно, и напряжения сдвига - т. Полученные нами статистические данные позволяют заключить, что минимальная скорость сдвига ус с , при которой наблюдается автоколебательный режим течения (скорость начала высокоэластического срыва) и амплитуда напряжения сдвига А, соответствующая этим автоколебаниям, как и другие реологические параметры (такие как вязкость, коэффициент разбухания экструдата) зависят от тех же структурных характеристик полиэтилена, что и стойкость труб к постоянному внутреннему давлению при 80°С (длительная хрупкая прочность).

Условия системы уравнений, связывающие реологические параметры, выполняются для качественных партий полиэтилена (по показателю стойкости к внутреннему давлению). Для некачественных партий полиэтилена условия системы уравнений не выполняются: одно или оба неравенства не соблюдаются.

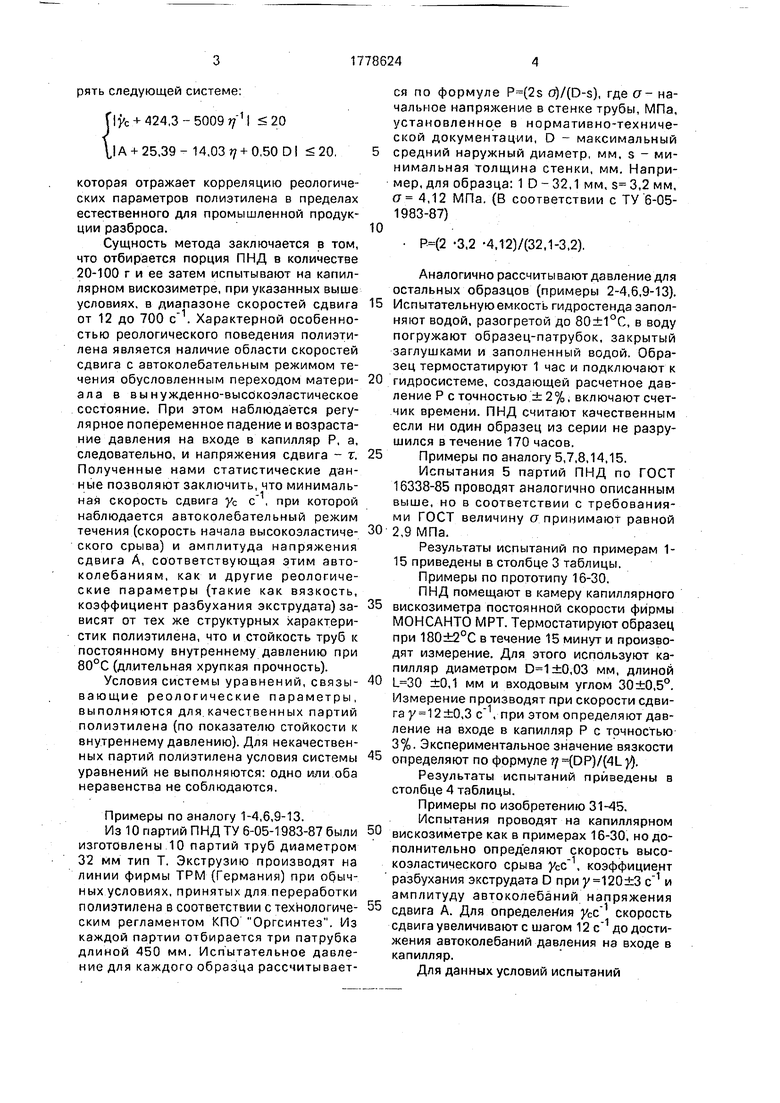

Примеры по аналогу 1-4,6,9-13.

Из 10 партий ПНД ТУ 6-05-1983-87 были изготовлены 10 партий труб диаметром 32 мм тип Т. Экструзию производят на линии фирмы ТРМ (Германия) при обычных условиях, принятых для переработки полиэтилена в соответствии с технологическим регламентом КПО Оргсинтез. Из каждой партии отбирается три патрубка длиной 450 мм. Испытательное давление для каждого образца рассчитывается по формуле P(2s o)/(D-s), где о- начальное напряжение в стенке трубы, МПа, установленное в нормативно-технической документации, D - максимальный

средний наружный диаметр, мм, s - минимальная толщина стенки, мм. Например, для образца: 1 D - 32,1 мм, s 3,2 мм, сг 4,12 МПа. (В соответствии с ТУ 6-05- 1983-87)

Р(2 -3,2 -4.12)/(32,1-3,2).

Аналогично рассчитывают давление для остальных образцов (примеры 2-4,6,9-13). Испытательную емкость гидростенда заполняют водой, разогретой до 80±1°С, в воду погружают образец-патрубок, закрытый заглушками и заполненный водой. Образец термостатируют 1 час и подключают к гидросистеме, создающей расчетное давление Р с точностью ±2%, включают счетчик времени. ПНД считают качественным если ни один образец из серии не разрушился в течение 170 часов. Примеры по аналогу 5,7,8,14,15.

Испытания 5 партий ПНД по ГОСТ 16338-85 проводят аналогично описанным выше, но в соответствии с требованиями ГОСТ величину о принимают равной 2,9 МПа.

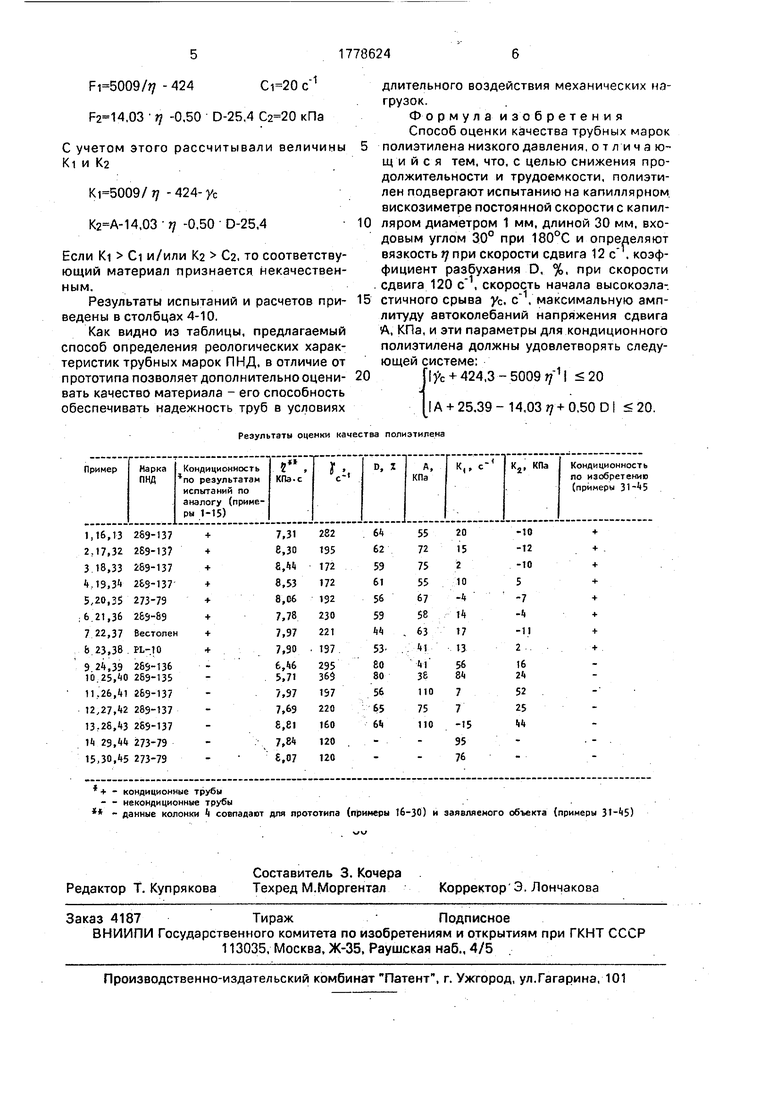

Результаты испытаний по примерам 1- 15 приведены в столбце 3 таблицы. Примеры по прототипу 16-30. ПНД помещают в камеру капиллярного вискозиметра постоянной скорости фирмы МОНСАНТО МРТ. Термостатируют образец при 180±2°С в течение 15 минут и производят измерение. Для этого используют капилляр диаметром ±0,03 мм, длиной ±0,1 мм и входовым углом 30±0,5°. Измерение производят при скорости сдвига у 12±0,3 , при этом определяют давление на входе в капилляр Р с точностью 3%. Экспериментальное значение вязкости определяют по формуле rj (DP)/(4L У).

Результаты испытаний приведены в столбце 4 таблицы.

Примеры по изобретению 31-45. Испытания проводят на капиллярном вискозиметре как в примерах 16-30, но дополнительно определяют скорость высокоэластического срыва , коэффициент разбухания экструдата О при у 120±3 и амплитуду автоколебаний напряжения сдвига А. Для определения скорость сдвига увеличивают с шагом 12 до достижения автоколебаний давления на входе в капилляр.

Для данных условий испытаний

Fi 5009/ 7 - 424Ci 20

,03 r -0,50 D-25,4 кПа

С учетом этого рассчитывали величины Ki и Ка

Ki 5009/7/ -424-ус ,03 Г -0,50 D-25,4

Если Ki Ci и/или Ка С2, то соответствующий материал признается некачественным.

Результаты испытаний и расчетов приведены в столбцах 4-10.

Как видно из таблицы, предлагаемый способ определения реологических характеристик трубных марок ПНД, в отличие от прототипа позволяет дополнительно оценивать качество материала - его способность обеспечивать надежность труб в условиях

0

5

0

длительного воздействия механических нагрузок.

Формула изобретения Способ оценки качества трубных марок полиэтилена низкого давления, отличающийся тем, что, с целью снижения продолжительности и трудоемкости, полиэтилен подвергают испытанию на капиллярном вискозиметре постоянной скорости с капилляром диаметром 1 мм, длиной 30 мм, вхо- довым углом 30° при 180°С и определяют вязкость г) при скорости сдвига 12 с . коэффициент разбухания D, %, при скорости сдвига 120 с , скорость начала высокоэластичного срыва ус. с , максимальную амплитуду автоколебаний напряжения сдвига А, КПа, и эти параметры для кондиционного полиэтилена должны удовлетворять следующей системе:

Iус + 424,3- 5009 20

IA +25.39- 14,03 г}+ 0,50 DI 20.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения технологической негомогенности термопластичных полимерных материалов | 1988 |

|

SU1636765A1 |

| УСТРОЙСТВО для ОПРЕДЕЛЕНИЯ РЕОЛОГИЧЕСКИХ ХАРАКТЕРИСТИК ВЗРЫВООПАСНЫХ ЖИДКОСТЕЙ | 1972 |

|

SU347635A1 |

| Способ непрерывного определения реологических свойств пластичных дисперсных систем | 1980 |

|

SU873035A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОБЛАСТИ ПРОЯВЛЕНИЯ ЭЛАСТИЧНОЙ ТУРБУЛЕНТНОСТИ ТИКСОТРОПНЫХ СРЕД (ВАРИАНТЫ) | 1995 |

|

RU2102718C1 |

| СПОСОБ КОНТРОЛЯ ТЕКУЧЕСТИ ТЕРМОРЕАКТИВНЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1969 |

|

SU242476A1 |

| Способ измерения давления расплава полимера при истечении на выходе из капиллярного канала | 1981 |

|

SU987427A1 |

| СОСТАВ ПОЛИЭТИЛЕНА ДЛЯ ПОЛЫХ РАЗДУТЫХ ИЗДЕЛИЙ С ВЫСОКОЙ СТОЙКОСТЬЮ К РАСТРЕСКИВАНИЮ ПОД НАПРЯЖЕНИЕМ | 2014 |

|

RU2656571C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ВЯЗКОСТИ КРОВИ С ИСПОЛЬЗОВАНИЕМ КАПИЛЛЯРНЫХ ТРУБОК | 2012 |

|

RU2517784C1 |

| СПОСОБ ТОЧНОГО ОПРЕДЕЛЕНИЯ УСТАНОВИВШИХСЯ РЕОЛОГИЧЕСКИХ ХАРАКТЕРИСТИК РАЗЛИЧНЫХ ТЕКУЧИХ СРЕД | 1996 |

|

RU2129264C1 |

| СОСТАВ ПОЛИЭТИЛЕНА ДЛЯ ВЫДУВНОГО ФОРМОВАНИЯ ИЗДЕЛИЙ С ВЫСОКОЙ СТОЙКОСТЬЮ К РАСТРЕСКИВАНИЮ ПОД НАПРЯЖЕНИЕМ | 2017 |

|

RU2722013C1 |

Сущность изобретения: полиэтилен подвергают испытанию на капиллярном вискозиметре постоянной скорости при температуре, выше температуры плавления полипропилена. Определяют вязкость при скорости сдвига 12 с , коэффициент разбухания D при скорости сдвига 120 с 1, скорость начала высокоэластичного срыва ус с и максимальную амплитуду автоколебаний напряжения сдвига А. Для качественного полипропилена полученные значения должны удовлетворять следующей системе Iус+ 424,3-5009 20 JA +25,39- 14,03 tj+ 0,5001 20. 1 табл.

Результаты оценки качества полиэтилена

| Воздушный экономайзер | 1929 |

|

SU16338A1 |

Авторы

Даты

1992-11-30—Публикация

1990-09-26—Подача