Изобретение относится к области испытаний материалов с применением тепловых средств, а именно, к области дилатометрии.

Известен способ измерения термиче-. ского коэффициента линейного расширения (ТКЛР), состоящий в том, что изменяют температуру образца и регистрируют изменение расстояния между концевыми точками образца (реперами) посредством измерительного микроскопа.

Недостатком этого способа является ограниченная точность, обусловленная возможными влияниями относительных смещений образца и измерителя удлинения в процессе измерения.

Прототипом предлагаемого способа является способ измерения термического коэффициента линейного расширения материалов, состоящий в том, что выбирают образец в виде протяженного тела, ограниченного базовой плоскостью и реперами в виде лежащих в этой плоскости параллельных между собой ребер, изменяют температуру образца и измеряют соответствующее ему изменение расстояния между реперами посредством регистрации взаимного перемещения двух прямых линий, скрещенных в плоскости, перпендикулярной реперам и соединяющих реперы с опорными точками, равноудаленными от базовой плоскости на фиксированное расстояние, на основании чего судят об искомой величине.

vj х| СО О СЛ О

Недостатком способа-прототипа является ограниченная точность. Это обусловлено бесконтактным способом измерения перемещения точки пересечения упомянутых линий, т.е. предопределенностью применения не самых точных измерителей перемещения, а также предопределенностью внесения субъективных погрешностей наблюдения перемещения оператором; недостатком является также ограниченная чувствительность (ограниченность отношения подлежащего измерению изменения размера образца к регистрируемому взаимному перемещению линий при фиксированных длине образца и расстояний от него до опорных точек).

Цель изобретения - повышение точности, чувствительности и достоверности.

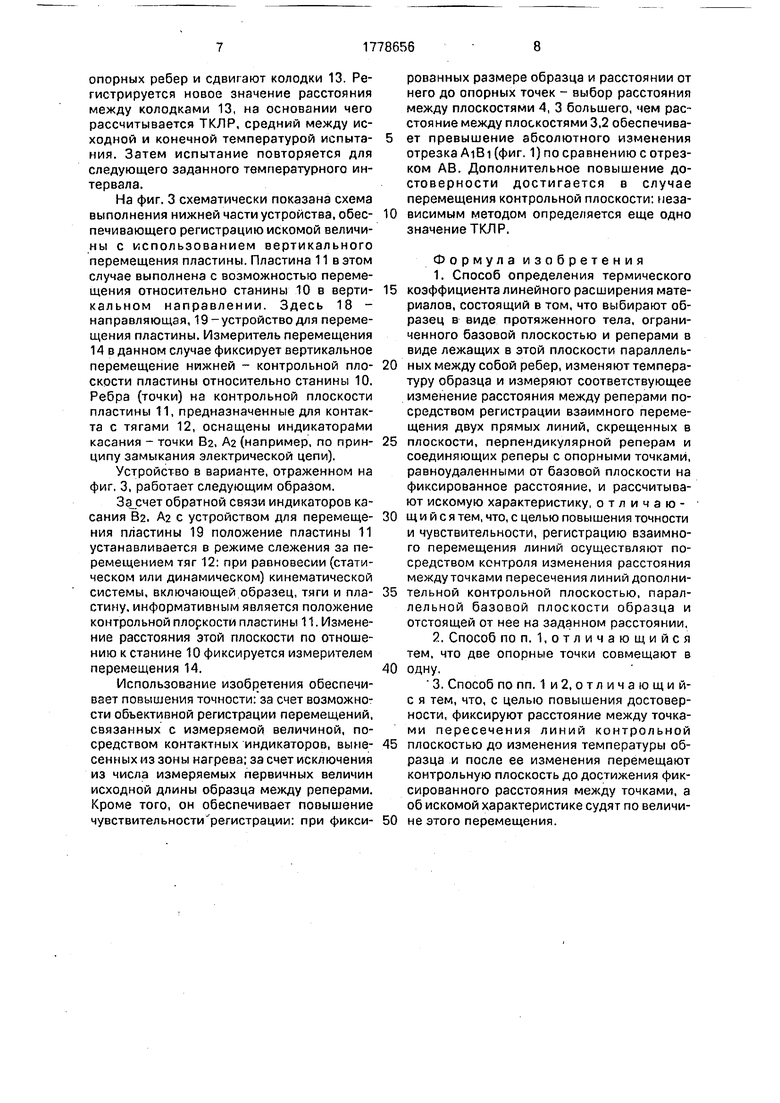

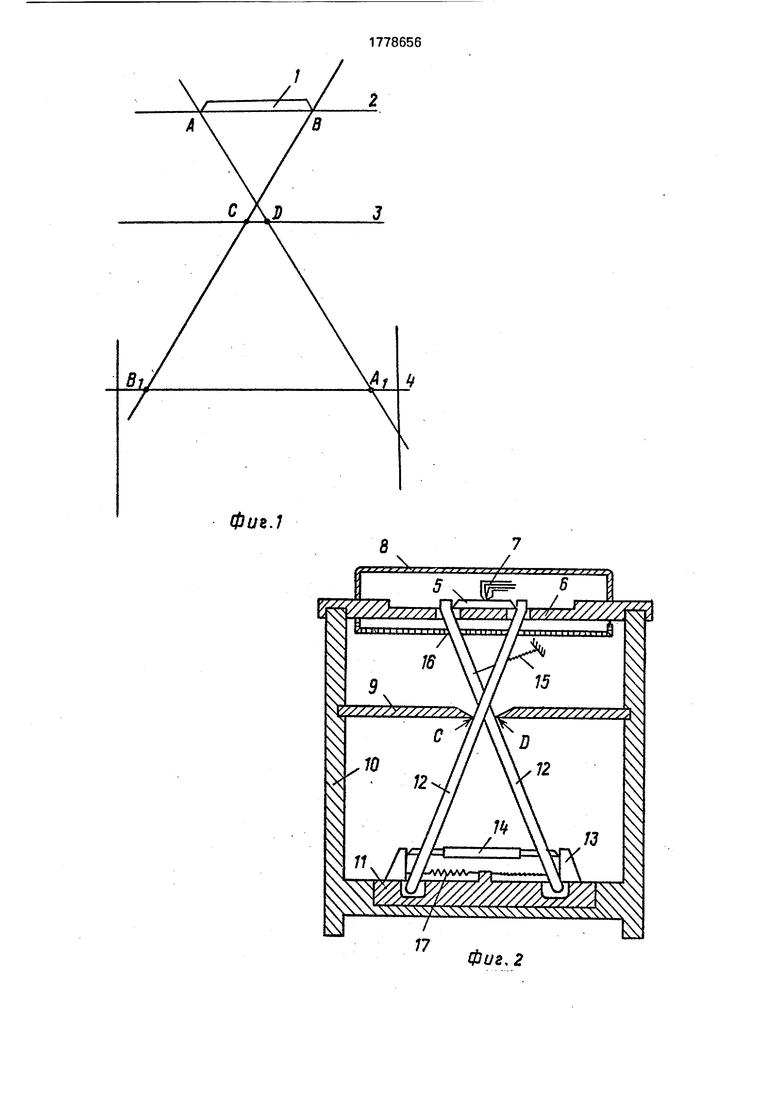

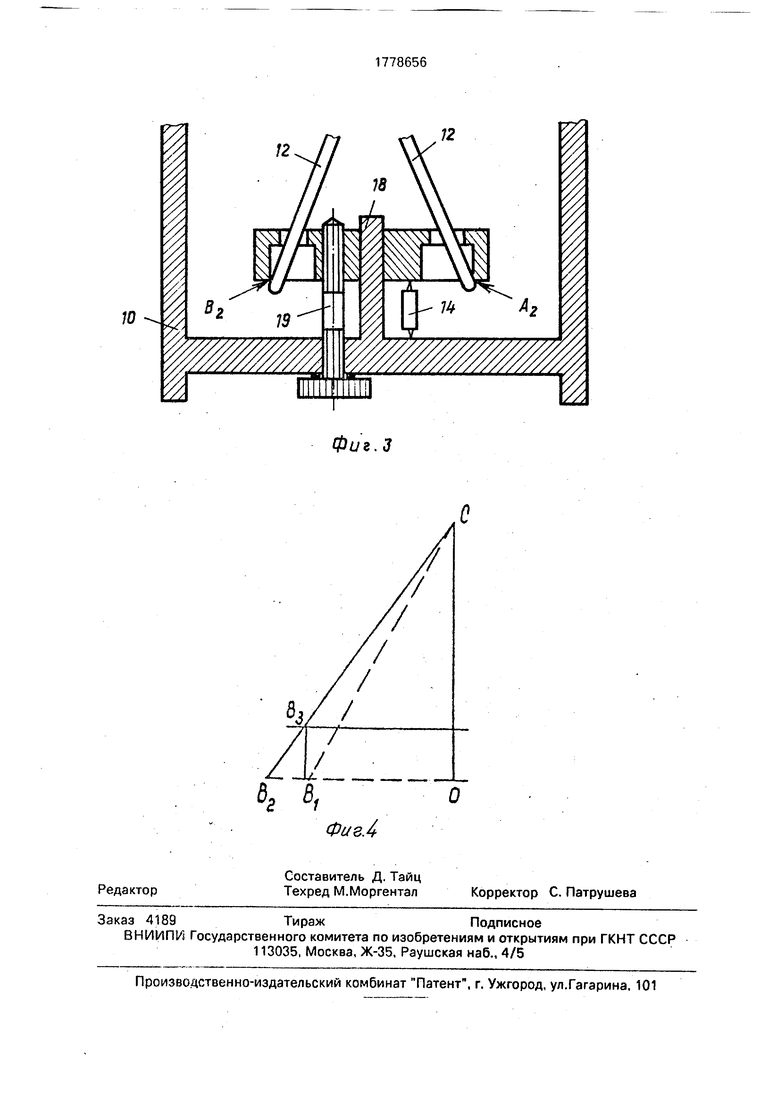

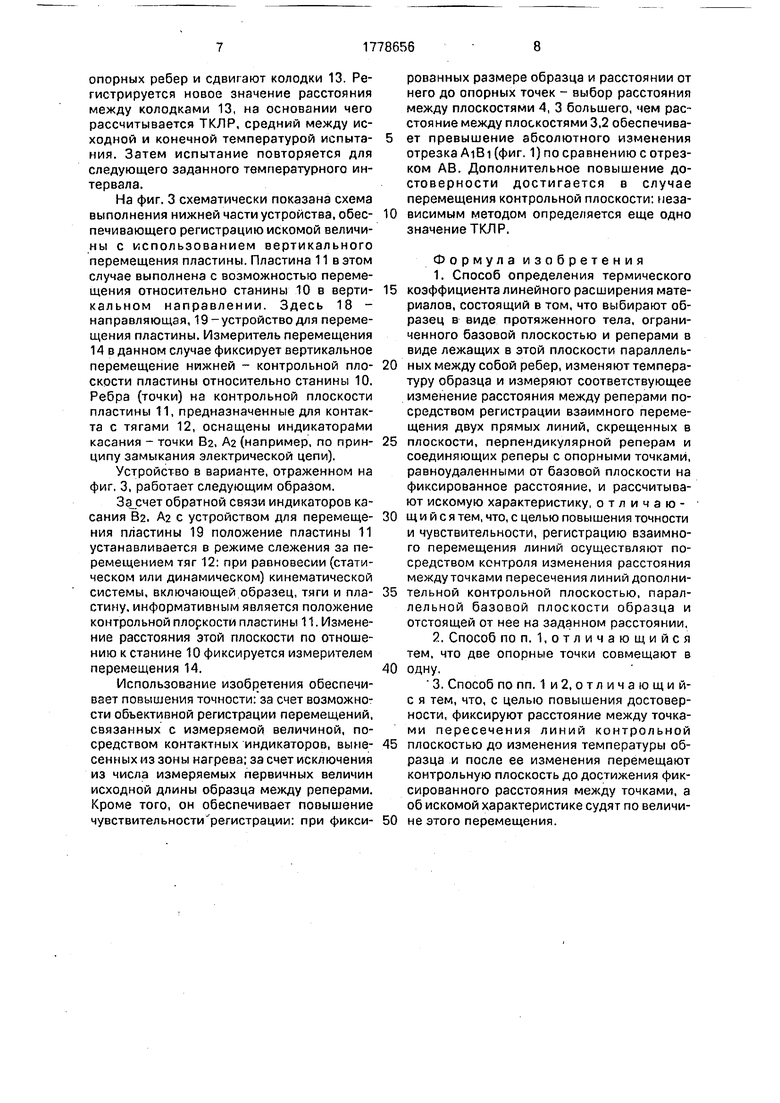

Сущность изобретения иллюстрируется фигурами 1-4:

фиг. 1 -схема взаимного расположения реперов образца, опорных и контролируемых точек по предлагаемому способу;

фиг. 2 - схема устройства для реализации способа;

фиг. 3 - схема нижней части устройства о случае выполнения пластины с возможностью ее перемещения в направлении нормали к ее контрольной плоскости;

фиг. 4 - соотношение между геометрическими величинами при выводе расчетной формулы.

Существо изобретения поясняется фиг. 1. На ней представлены: образец 1, ограниченный его базовой плоскостью 2 и реперами А, В; плоскость 3, параллельная плоскости 2 и зафиксированная на неизменном расстоянии от нее, на плоскости 3 размещены неподвижные опорные точки: С, D; контрольная плоскость 4, параллельная плоскости 2, на контрольной плоскости 4 отмечены точки Bi и AI, являющиеся точками пересечения контрольной плоскости 4 линиями, продолжающими отрезки ВС и AD, соответственно.

Линии AAi лежат в плоскости чертежа; точки А, В, С, D, Bi, Ai являются проекциями на плоскости чертежа перпендикулярных ей линий.

Отрезок BiAi является перевернутой проекцией отрезка АВ. При фиксировании в пространстве взаимного положения плоскостей 2,3,4 относительное изменение расстояния между реперами образца А, В (т.е. изменение этого расстояния в долях или процентах) равно относительному изменению длины отрезка AiBi. Поскольку для измерения искомой величины - ТКЛР необходимо знать, именно, относительное изменение размера образца, то регистрация изменения длины отрезка AiBi, соответствующего контролируемому изменению температуры образца достаточно для измерения.

Точки С и D в соответствии с предложением могут быть соединены в одну; соответствие относительных изменений отрезков АВ и AiBi при этом сохраняется.

Уменьшение числа элементов кинематической схемы способствует повышению точности.

Предлагается также фиксировать исходное расстояние между точками Bi, AL изменять на заданную величину температуру образца, а затем перемещать контрольную плоскость 4 в направлении нормали к ней до достижения исходного расстояния между точками пересечения ее линиями, продолжающими отрезки ВС и AD. При расширении образца контрольную плоскость 4 перемещают в направлении образца, а при сжатии - в направлении от образца.

Способ осуществляют следующим образом. Из исследуемого материала изготавливаютобразец 1 в виде протяженного тела, ограниченного базовой плоскостью 2 и реперами в виде ребер, параллельных друг другу, лежащих в базовой плоскости 3 (например, придают образцу вид параллелепипеда; боковые грани параллелепипеда могут быть выполнены наклоненными под острым углом к базовой плоскости). Фиксируют в пространстве базовую плоскость образца и контрольную плоскость 4,

параллельную базовой 3. На линии пересечения контрольной плоскости 4 плоскостью, перпендикулярной реперам, фиксируют две опорные точки, симметрично расположенные относительно-реперов.

В той же плоскости, перпендикулярной реперам, проводят скрещенные линии, каждая из которых проходит через репер, затем через опорную точку и далее до пересечения с контрольной плоскостью, параллельной базовой. Фиксируют расстояние между этими точками L0, называемыми контрольными - при исходной температуре испытания, Изменяют температуру образца; измеряют соответствующее приращение

(или уменьшение) отрезка AiBi, которое обозначим как AL.

Поскольку, по определению, величина ТКЛР равна

« гат-(1)

где а-ТКЛР;

1о - исходная длина образца между реперами;

AT- изменение температуры образца; Л I - приращение исходной длины образцам, кроме того,

AL Alm

Т Т7 (2)

то расчет искомой величины осуществляется по формуле

i - ALга

L (3)

Другая возможность измерения состо- ит в том, что после изменения температуры перемещают контрольную плоскость по нормали к ней для компенсации изменения длины отрезка между контрольными точками, обусловленного изменением температу; ры образца. Значение этого перемещение Ь связано с искомой величиной ТЮ1Р. Вывод расчетной формулы для этого случае иллюстрируется фигурой 4. На ней точки С и Bi соответствуют фиг. 1: С - опорная точка, Bi - исходное положение контрольной точки. Отрезок ВтВз - вертикален по отношению к BiO. Точка Вз- положение контрольной плоскости после изменения температуры образца. Отрезок BaBi равен Д|. Расстояние от точки С до отрезка В iO, совпадающего с исходным положением контрольной плоскости, обозначим Н, а расстояние между опорными точками Li. Следовательно, длина отрезка BiO равна (L0 - Li)/2. Из эле- ментарного геометрического построения следует:

AL до

Ь

(Lo-Li) + AL H Lo - Li

Значение AL из (4) при подстановке в (3) позволяет рассчитать ТКЛР через регистрируемое перемещение контрольной плоскости Ь.

В случае совмещения опорных точек в одну значение Li 0. Тогда, объединяя (4) и (3) получаем расчетную формулу в виде:

/7 Ь .1

ТГДТ 1 -ь/Н

(5) 45

Таким образом, в соответствии с (5) относительное изменение длины образца заменяется относительным изменением расстояния между опорной и контрольной плоскостями. Получение еще одного значения ТКЛР независимым методом позволяет повысить достоверность определения искомой характеристики.

Конструкция устройства для реализа- ции способа поясняется фиг. 2 и 3. На фиг. 2-5 - образец; 6 - держатель образца, контактирующий с образцом по опорной плоскости; 7 - измеритель температуры

образца, прижимающий среднее сечение образца (в плоскости симметрии чертежа) к держателю; 8 - нагреватель образца: 9 - балки опорных ребер (сами ребра обозначены точками С и D); 10 - станина, фиксирующая взаимное положение держателя 6, балок опорных ребер 9 и пластины 11 (контрольная поверхность пластины 11 обращена в сторону держателя образца); 12 - тяги, контактирующие с концами (реперами) образца, с опорными ребрами (опорными точками С и D) и пересекающие контрольную плоскость пластины 11; 13 - колодки, верти- кальные плоскости которых - в результате скольжения колодок по контрольной плоскости - проходят через линии пересечения контрольной плоскости плоскими поверхностями тяг 12, обращенными к точкам С и D; 14- измеритель перемещения, установленный между упомянутыми вертикальными плоскостями колодок 13; 15 - растяжка (показана одна растяжка из двух), прижимающая тягу 12 к реперу образца и опорному ребру; 16 - ограничители перемещения тяг (ограничители показаны совмещенными с окнами в нагревателе для пропускания тяг); 17 - растяжки для колодок 13.

Тяги 12 имеют три линии контакта: репер образца, опорное ребро и линия контакта с колодкой 13. Термическое расширение тяги не приводит к изменению значимых геометрических параметров устройства, однако, должна быть предусмотрена возможность проскальзывания тяг относительно линий контакта минимум в двух местах. Для высокотемпературного дилатометра целесообразно исключить проскальзывание тяги относительно образца (допуская лишь поворот около репера), что достигается формой выполнения тяги в месте контакта. При совмещения точек опоры в одну может оказаться удобной фиксация тяг в этой точке. Для упрощения эксплуатации одна из тяг может неподвижно фиксироваться на все время измерений.

Устройство, схематически представленное на фиг. 2, работает следующим образом. Устанавливают образец 5 между верхними концами тяг 12, устанавливают измеритель 7 температуры образца 7. Задают требуемую начальную температуру испытания и фиксируют ее измерителем 7. Измерителем перемещения 14 регистрируют исходное значение расстояния между колодками 13 (величину LO). Изменяюттемпературу образца 5 на заданную величину А Т. Изменение температуры образца 5 вызывает изменение его размеров и, в частности, расстояния между реперами. За счет этого изменения реперы поворачиваются относительно

опорных ребер и сдвигают колодки 13. Регистрируется новое значение расстояния между колодками 13, на основании чего рассчитывается ТКЛР, средний между исходной и конечной температурой испытания. Затем испытание повторяется для следующего заданного температурного интервала.

На фиг. 3 схематически показана схема выполнения нижней части устройства, обеспечивающего регистрацию искомой величи- ны с использованием вертикального перемещения пластины. Пластина 11 в этом случае выполнена с возможностью перемещения относительно станины 10 в вертикальном направлении. Здесь 18 - направляющая, 19-устройство для перемещения пластины. Измеритель перемещения 14 в данном случае фиксирует вертикальное перемещение нижней - контрольной плоскости пластины относительно станины 10. Ребра (точки) на контрольной плоскости пластины 11, предназначенные для контакта с тягами 12, оснащены индикаторами касания - точки 82, A2 (например, по принципу замыкания электрической цепи).

Устройство в варианте, отраженном на фиг, 3, работает следующим образом.

обратной связи индикаторов касания В2, Аз с устройством для перемещения пластины 19 положение пластины 11 устанавливается в режиме слежения за перемещением тяг 12: при равновесии (статическом или динамическом) кинематической системы, включающей образец, тяги и пластину, информативным является положение контрольной плоркости пластины 11. Изменение расстояния этой плоскости по отношению к станине 10 фиксируется измерителем перемещения 14.

Использование изобретения обеспечивает повышения точности: за счет возможности объективной регистрации перемещений, связанных с измеряемой величиной, посредством контактных индикаторов, вынесенных из зоны нагрева; за счет исключения из числа измеряемых первичных величин исходной длины образца между реперами. Кроме того, он обеспечивает повышение чувствительности регистрации: при фиксированных размере образца и расстоянии от него до опорных точек - выбор расстояния между плоскостями 4, 3 большего, чем расстояние между плоскостями 3,2 обеспечивает превышение абсолютного изменения отрезка AiBi (фиг. 1) по сравнению с отрезком АВ. Дополнительное повышение достоверности достигается в случае перемещения контрольной плоскости: независимым методом определяется еще одно значение ТКЛР.

Формула изобретения

1.Способ определения термического коэффициента линейного расширения материалов, состоящий в том, что выбирают образец в виде протяженного тела, ограниченного базовой плоскостью и реперами в виде лежащих в этой плоскости параллельных между собой ребер, изменяют температуру образца и измеряют соответствующее изменение расстояния между реперами посредством регистрации взаимного перемещения двух прямых линий, скрещенных в

плоскости, перпендикулярной реперам и соединяющих реперы с опорными точками, равноудаленными от базовой плоскости на фиксированное расстояние, и рассчитывают искомую характеристику, отличающ и и с я тем, что, с целью повышения точности и чувствительности, регистрацию взаимного перемещения линий осуществляют посредством контроля изменения расстояния между точками пересечения линий дополнительной контрольной плоскостью, параллельной базовой плоскости образца и отстоящей от нее на заданном расстоянии.

2.Способ по п. 1,отличающийся тем, что две опорные точки совмещают в

одну.

3. Способ по пп. 1 и 2, о т л и ч а ю щ и й- с я тем, что, с целью повышения достоверности, фиксируют расстояние между точками пересечения линий контрольной

плоскостью до изменения температуры образца и после ее изменения перемещают контрольную плоскость до достижения фиксированного расстояния между точками, а об искомой характеристике судят по величине этого перемещения.

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОВМЕСТНОГО ОПРЕДЕЛЕНИЯ ЗЕНИТНОГО И АЗИМУТАЛЬНОГО УГЛОВ СТОЛБОВЫХ ЯМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2299403C2 |

| Дилатометр | 1990 |

|

SU1778655A1 |

| СПОСОБ ИЗМЕРЕНИЯ КОЭФФИЦИЕНТА ТЕРМИЧЕСКОГО РАСШИРЕНИЯ ПЛЕНОЧНЫХ ОБРАЗЦОВ | 2009 |

|

RU2392611C1 |

| ИНТЕРФЕРЕНЦИОННЫЙ ДИЛАТОМЕР ДЛЯ ИЗМЕРЕНИЯ ТКЛР МАЛОРАСШИРЯЮЩИХСЯ ТВЕРДЫХ МАТЕРИАЛОВ | 1993 |

|

RU2089890C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НЕОДНОРОДНОСТИ ТЕМПЕРАТУРНОГО КОЭФФИЦИЕНТА ЛИНЕЙНОГО РАСШИРЕНИЯ ОПТИЧЕСКОЙ ЗАГОТОВКИ | 2003 |

|

RU2254567C1 |

| СПОСОБ ДИЛАТОМЕТРИИ | 2014 |

|

RU2559797C1 |

| УСТРОЙСТВО И СПОСОБ ИЗМЕРЕНИЯ ГЕОМЕТРИЧЕСКИХ РАЗМЕРОВ И КОРОБЛЕНИЯ ПЛАСТИН | 1996 |

|

RU2097746C1 |

| ДИЛАТОМЕТР | 2016 |

|

RU2620787C1 |

| ДИЛАТОМЕТР | 2016 |

|

RU2642489C2 |

| СПОСОБ СКАНИРУЮЩЕЙ ДИЛАТОМЕТРИИ И ДИЛАТОМЕТР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2735489C1 |

Изобретение относится к области испытаний материалов с применением тепловых средств, а именно к области дилатометрии. Цель изобретения - повышение точности чувствительности и достоверности. Исследуемый образец в виде протяженного тела и ограниченного реперами помещают на базовую плоскость, изменяют температуру образца и измеряют расстояние между реперами посредством регистрации расстояния между точками пересечения линий, скрещенных в плоскости, перпендикулярной реперам, и соединяющих реперы с опорными точками, с контрольной плоскостью. Дополнительно фиксируют расстояние между точками на контрольной плоскости, а после нагрева образца перемещают контрольную плоскость параллельно исходному положению до достижения фиксированного состояния между точками, а об искомой характеристике судят по величине этого перемещения. 2 з.п. ф-лы, 4 ил. СП с

Фиг, 2

10

Фиг. J

flj//

/

/

У

/

/

г

| Методы испытания, контроля и исследования машиностроительных материалов./Под общ | |||

| ред | |||

| А.Т.Туманова | |||

| М.: Машиностроение, 1971, т | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переставная шейка для вала | 1921 |

|

SU309A1 |

| АН УССР I I/ '' ^-^'^''0-!^t-^^AEC.;. 12ЯЙЬ^ПУ;.,. , | 0 |

|

SU178530A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-11-30—Публикация

1990-08-03—Подача