Изобретение относится к измерительной технике, в частности к измерению линейных размеров, и может быть использовано для контроля пластин, в частности, полупроводниковых.

Контроль геометрических параметров полупроводниковых пластин, в частности, связанных с толщиной пластины (толщина, разброс толщины, характеристики неплоскостности), а также прогиб и коробление являются необходимой операцией не только на стадии изготовления полупроводниковых пластин, но и на некоторых технологических операциях изготовления полупроводниковых приборов. Ужесточение требования к качеству полупроводниковых пластин привело к необходимости разработки бесконтактных, достаточно точных и экспрессных методов контроля вышеперечисленных геометрических параметров, причем эти методы должны позволять производить измерения во многих областях пластины, часто при стопроцентном контроле пластин в партии. Этим требованиям отвечают методы, базирующиеся на емкостных и ультразвуковых измерениях.

Однако известные до сих пор устройства и способы контроля геометрических параметров пластин не лишены определенных недостатков.

Известен высокочастотный емкостной способ контроля параметров полупроводниковой пластины [1] На электроды емкостного датчика, расположенные в одной плоскости, от высокочастотного генератора подают высокочастотный сигнал. К поверхности электродов датчика подводят столик с исследуемой пластиной и производят измерение активной и реактивной составляющей адмитанса (величина обратная импедансу). Активная составляющая адмитанса определяется электрической проводимостью исследуемой пластины, а реактивная составляющая - ее толщиной. Затем изменяют расстояние между плоскостью электродов и исследуемой пластиной и повторно проводят измерения. По изменению реактивной составляющей в двух проведенных измерениях судят о толщине пластины.

Недостатком данного решения следует признать невозможность измерения величины коробления, недостаточную точность измерения толщины пластины и невысокую экспрессность метода в силу необходимости при каждом измерении дважды позиционировать образец на различной высоте относительно плоскости электродов датчика. Кроме того, для проведения измерения необходимо, чтобы частота высокочастотного сигнала и размеры электродов были такими, чтобы активная составляющая адмитанса изменялась с изменением удельного сопротивления на порядок больше, чем реактивная составляющая, что сильно сужает номенклатуру измеряемых пластин, так как они должны иметь определенное сочетание удельного сопротивления и толщины.

Известны также устройство и способ измерения геометрических размеров пластин [2] Устройство содержит базовую плоскость и емкостный контур. Контролируемую пластину помещают на базовую плоскость и измеряют емкость контура, по которой судят о толщине пластины. Несмотря на достаточную экспрессность способа и простоту аппаратурного оформления его, точность способа невелика, так как результаты измерения толщины зависят от положения пластины на базовой плоскости, т. е. от погрешности базирования и величины коробления пластины.

Наиболее близким аналогом изобретения можно считать устройство и способ определения геометрических размеров полупроводниковых пластин [3] Известное устройство представляет собой держатель пластины на сканирующей системе с тремя шариковыми опорами, сверху и снизу которого установлены два датчика, соединенные с блоком регистрации. Контролируемую пластину помещают на держатель и проводят измерение информационных сигналов, возникающих в емкостной системе, образованной электродом верхнего датчика и верхней поверхностью пластины, и емкостной системе, образованной электродом нижнего датчика и нижней поверхностью пластины. По измеренным сигналам, с помощью калибровочной функции определяют значение верхнего h1 и нижнего h2 зазоров, образованных между пластиной и электродами датчиков. Зная величину зазора между электродами датчиков H по соотношению h=H-(h1+h2) определяют толщину h контролируемой пластины. Вычисляемая таким образом толщина пластины не зависит от значений h1 и h2 в отдельности, а определяется только их суммой. Это означает, что результат определения h не зависит от позиционирования контролируемой пластины в зазоре между датчиками, а определяется лишь случайной погрешностью измерения h1 и h2 и систематической погрешностью, связанной с ошибкой измерения H. При определении же коробления пластины, т.е. максимальной по площади пластины, амплитуды изгиба средней плоскости пластины, необходимо оперировать с комбинацией h1 и h2 отличной от суммы h1+h2, используемой для определения толщины пластины. Это означает, что такие измерения при сканировании по поверхности пластины будут неизбежно включать ошибку позиционирования базовой плоскости держателя (и, следовательно, пластины) по уровню ее расположения над электродом нижнего датчика. Таким образом, в отличие от измерения толщины h при измерении коробления W по данному способу в результат измерения вносится ошибка позиционирования базовой плоскости держателя.

Выражение для расчета величины W, исходя из ее определения, может быть записано как

W=(h2+h/2)i-(h2+h/2)j,

где i-ое измерение соответствует максимальной величине h2+h/2;

j-ое измерение соответствует минимальной величине h2+h/2,

так как h=H-(h1+h2) и величина H=const, то

Так как в отличие от h в выражение для W комбинация h1 и h2 входит в виде разности, то в погрешность величины коробления входит также погрешность системы сканирования, т.е. погрешность воспроизводимости положения базовой плоскости в зазоре между датчиками. Таким образом, случайная погрешность W определяется случайной погрешностью позиционирования и случайной погрешностью измерения h2. Случайная погрешность позиционирования пластины с помощью даже прецизионной механической системы сканирования приблизительно на порядок выше погрешности датчиков и составляет 2 3 мкм. Таким образом, в итоге именно эта погрешность определяет случайную погрешность измерения величины W. Сказанное справедливо также для других геометрических параметров пластины (например, прогиб пластины), измерение которых не связано с комбинацией h1+h2.

Техническая задача изобретения состоит в разработке способа и устройства, позволяющих с повышенной точностью определить геометрические параметры пластины.

Технический результат изобретения состоит в повышении точности определения геометрических параметров пластин, в частности коробления.

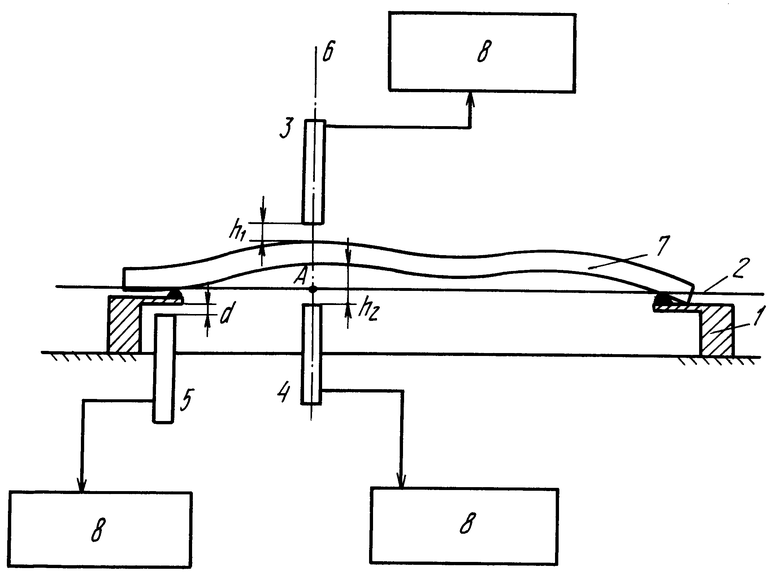

Устройство представляет собой держатель пластины, установленный на систему сканирования, два рабочих датчика, расположенных на одной оси по разные стороны от исследуемой пластины, измеряющих расстояние до лицевой и обратной стороны пластины, и не менее одного вспомогательного датчика, контролирующего положение базовой плоскости и соединенного с блоком регистрации. Устройство может содержать не менее одного контрольного образца с известными геометрическими параметрами, закрепленного(ых) на держателе и предназначенного(ых) для периодической проверки прибора и корректировки калибровочных функций. Рабочие датчики также подсоединены к блоку регистрации. В качестве датчиков могут быть использованы емкостные, ультразвуковые или иные измерители линейных расстояний.

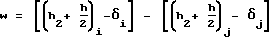

Три точки держателя, являющиеся опорой для пластины, задают базовую плоскость. Рабочие датчики, не связанные с системой сканирования, определяют расстояние h1 и h2 от своей рабочей поверхности соответственно до верхней и нижней поверхности исследуемой пластины. Из-за неидеальности реальных систем сканирования точка базовой плоскости A, расположенная на оси рабочих датчиков, в процессе сканирования имеет вариацию δ по этой оси. Эта погрешность позиционирования d входит в величины h1- δ и h2+ δ с разными знаками и поэтому при вычислении толщины пластины по формуле h=H-(h1+h2) взаимно уничтожается и не влияет на измерение толщины пластины, а также на параметры, вычисляемые только через толщину, например разнотолщинность пластины. Вспомогательный датчик (и) определяет положение базовой плоскости по измерению расстояния d до некоторой эталонной плоскости, жестко связанной со сканирующей системой. Это позволяет определить реальное местоположение точки A на оси рабочих датчиков в каждом положении сканера, задающего точку измерения на исследуемой пластине. Таким образом, истинное коробление пластины вычисляют по формуле с учетом ошибки позиционирования базовой плоскости δ

где i-ое измерение соответствует максимальной величине h2+h/2;

j-ое измерение соответствует минимальной величине h2+h/2.

δi и δj - известные, при данном способе измерения, погрешности соответственно при i-ом и j-ом измерениях.

Так как h=H(h1+h2) и величина H=const, то

w = 1/2[(h1-h2+2δ)i-(h1-h2+2δ)j]

Периодически между измерениями исследуемых пластин могут быть произведены измерения контрольных образцов с известными геометрическими параметрами для проверки работы устройства.

Заявитель отмечает, что совокупности признаков, введенные им в независимые пункты формулы изобретения, необходимы и достаточны для получения необходимого технического результата. Признаки, введенные заявителем в зависимые пункты формулы изобретения, развивают и дополняют признаки, введенные в независимые пункты формулы изобретения.

На чертеже приведена схема устройства и приняты следующие обозначения: держатель пластины на сканирующей системе 1, базовая плоскость 2, рабочие датчики 3 и 4, вспомогательный датчик(и) 5, ось 6 рабочих датчиков 3 и 4, исследуемая пластина 7, блоки регистрации 8.

Способ реализуют следующим образом.

Исследуемую пластину 7 помещают на опорные точки держателя 1, установленного на сканирующей системе, осуществляющей плоскопараллельное перемещение базовой плоскости 2 в зазоре между рабочими датчиками так, чтобы ось рабочих датчиков проходила через какую-либо заданную точку исследуемой пластины. Эта точка в дальнейшем станет точкой отсчета сканирования, например центр исследуемой пластины. Проводят измерение h1, h2 и d с помощью соответственно рабочих и вспомогательного(ых) датчиков, где d характеризует положение базовой плоскости, смещают исследуемую пластину в следующую точку измерения и повторяют измерение величины h1, h2 и d. Этот процесс повторяют многократно: столько раз, сколько точек необходимо измерить на исследуемой пластине. По полученным значениям h1, h2 и d определяют геометрические параметры пластины

h=H-(h1+h2) для каждой точки измерения и

w = 1/2[(h1-h2+2δ)i-(h1-h2+2δ)j]

где i-ое измерение соответствует максимальной величине h1-h2;

j-ое измерение соответствует минимальной величине h1-h2, а величины δi и δj определяют по изменению величины d в i-ой и j-ой точках измерения.

Точность измерения геометрических параметров повышена за счет исключения погрешности плоскопараллельного перемещения базовой плоскости с помощью реальной системы сканирования.

Изобретение относится к измерительной технике, в частности к измерению линейных размеров, и может быть использовано при контроле пластин, в частности, полупроводниковых. Сущность изобретения: устройство содержит держатель исследуемой пластины, установленный на сканирующей системе, по обе стороны от исследуемой пластины на одной оси расположены по одному рабочему датчику, измеряющему величину зазора между датчиком и поверхностью исследуемой пластины. Кроме того, устройство содержит датчик, определяющий вариацию базовой плоскости держателя в процессе сканирования исследуемой пластины. Исследуемую пластину помещают на держатель и с помощью сканирующей системы многократно, в различных точках пластины, измеряют величины зазоров между рабочими датчиками и исследуемой пластиной, определяя также положение базовой плоскости держателя в каждой точке измерения. 2 с. и 3 з.п. ф-лы, 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 314159, кл.G 01R 31/26, 1971 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US, патент, 3500186, кл.G 01N 27/22, 1968 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Бочкин О.И | |||

| и др | |||

| Механическая обработка полупроводниковых материалов | |||

| - М.: Высшая школа, 1983, с.63 и 64. | |||

Авторы

Даты

1997-11-27—Публикация

1996-06-06—Подача