Изобретение относится ко всем отраслям промышленности, эксплуатирующим гидравлические системы, имеющие съемные магистрали, преимущественно гибкие металлорукава, и может быть использовано в ракетной технике для промывки гибких металлорукавов систем заправки топливных баков летательных аппаратов компонентами топлива.

Гибкие металлорукава, применяемые в системах заправки летательных аппаратов, предназначены для перекачки по ним компонентов топлива. Причем съемные металлорукава во многих случаях требуют определенной обработки. Так, например, металлорукава после контакта с компонентами на основе азотной кислоты и их парами обезвреживают путем промывки водой и сушат горячим воздухом, металлорукава после контакта с гидразином и его парами обезвреживают путем промывки водой, обезвоживают путем промывки спиртом и

сушат горячим азотом, а металлорукава, работающие в контакте с жидким кислородом, обезжиривают путем промывки четырех- хлористым углеродом и сушат горячим воздухом. Так как гибкие металлорукава представляют собой гофрированные трубопроводы, то в гофрах образуются застойные зоны компонента, удаление которого затруднительно.

Широко известен способ промывки металлорукавов, состоящий в том, что на один конец металлорукава устанавливают заглушку, приподнимают незаглушенный конец и заполняют металлорукав на 3/4 объема водой, устанавливают заглушку на второй конец металлорукава и промывают его водой, постепенно перебирая и перекатывая в течение 10- 15 мин, приподнимают один конец металлорукава, снимают заглушку и сливают воду Указанные операции выполняют не менее трех рез, затем приподнимают назаглушенный конец металлеС

рукава и полностью заливают металлорукав водой, закрывают заглушкой залитый водой металлорукав. Опускают приподнятый конец металлорукэва на стеллаж и выдерживают в металлорукаве воду в течение 20-30 мин, снимают заглушки и сливают воду из металлорукава в систему промстоков. Контролируют качество промывки металлорукава и сушат его горячим воздухом, Технология обезжиривания металлорукавов четырех- хлористым углеродом и обезвоживания спиртом аналогична приведенной выше, Недостатком способа является его низкое эксплуатационное качество из-за большой трудоемкости и большой продолжительности работ по промывке металлорукавов.

Известен способ промывки полых изделий типа гидроцилиндров 1. Способ заключается в том, что изделие устанавливают вертикально и очистку ведут свободной восходящей струей жидкости, подаваемой через сопло. При этом производят циклические перемещения поршня из верхнего крайнего положения в нижнее со скоростью, меньшей скорости стекающей пленки жидкости. Расход жидкости в струе устанавливают таким образом, чтобы площадь, ограниченная гидравлическим скачком при ударе жидкости в поршень превышала площадь поршня. При перемещении поршня вверх в сопло подают газ под давлением, соплу для подачи жидкости в процессе промывки сообщают угловые перемещения.

Указанный способ не может обеспечить эффективную промывку рукавов, т.к. в них отсутствует перемещающийся поршень, а в его отсутствие подача струи воды снизу в рукав не позволит качественно очистить гофры рукавов от компонента.

Наиболее близким по технической сущности к предлагаемому является способ очистки емкостей 2. Способ заключается в том, что емкость заполняют моющей жидкостью и создают движение ее относительно стенок емкости посредством бзрботзжа газа в нижнюю часть емкости. Барботаж газом осуществляют в импульсном режиме, а величину порций газа выбирают достаточной для возбуждения поверхностей волны на зеркале жидкости, при этом уровень моющей жидкости в процессе очистки изменяют подачей в емкость новыхэ порций жидкости.

В способе при очистке используется в основном слои растворителя (моющей жидкости), прилегающие к боковым стенкам емкости, а колебания (волны) растворителя возбуждаются лишь на зеркале растворителя, что не обеспечивает интенсивную турбу- лизацию жидкости в гофрах рукавов,

необходимую для их качественной очистки. Кроме того, в прототипе для изменения уровня растворителя требуется периодическая подача новых порций растворителя,

что повышает трудоемкость работ и требует дополнительных затрат времени.

Целью настоящего изобретения является повышение эффективности и качества промывки, снижение трудоемкости и сокращение времени промывки рукавов.

Поставленная цель достигается тем, что в процессе барботажа газа периодически повышают его расход до заполнения всего объема рукава газожидкостной смесью и затем снижают расход газа до получения на- чальной величины уровня растворителя в рукаве.

Соответствие заявленного способа критериям новизна и существенные отличия

заключается в следующем:

общими признаками являются частичное заполнение рукава растворителем, последующее перемешивание растворителя в рукаве в вертикальном его положении посредством барботажа газа в нижнюю часть рукава с изменением уровня растворителя в рукаве в процессе его промывки;

новыми признаками являются периодическое повышение расхода газа в процессе

его.барботажа до заполнения всего объема рукава газожидкостной смесью и снижение расхода газа до получения начальной величины уровня растворителя в рукаве.

Существенность новых признаков заключается в том, что они позволяют повысить эффективность и качество промывки рукава, снизить трудоемкость и сократить время промывки.

Суть способа заключается в том, что рукав частично заполняют растворителем, перемешивают растворитель в рукаве в вертикальном его положении посредством барботажа газа в нижнюю часть рукава с изменением уровня растворителя в рукаве в

процессе его промывки, при этом периодически повышают расход газа до заполнения всего объема рукава газожидкостной смесью и затем снижают расход газа до получения начальной величины уровня растворителя в рукаве.

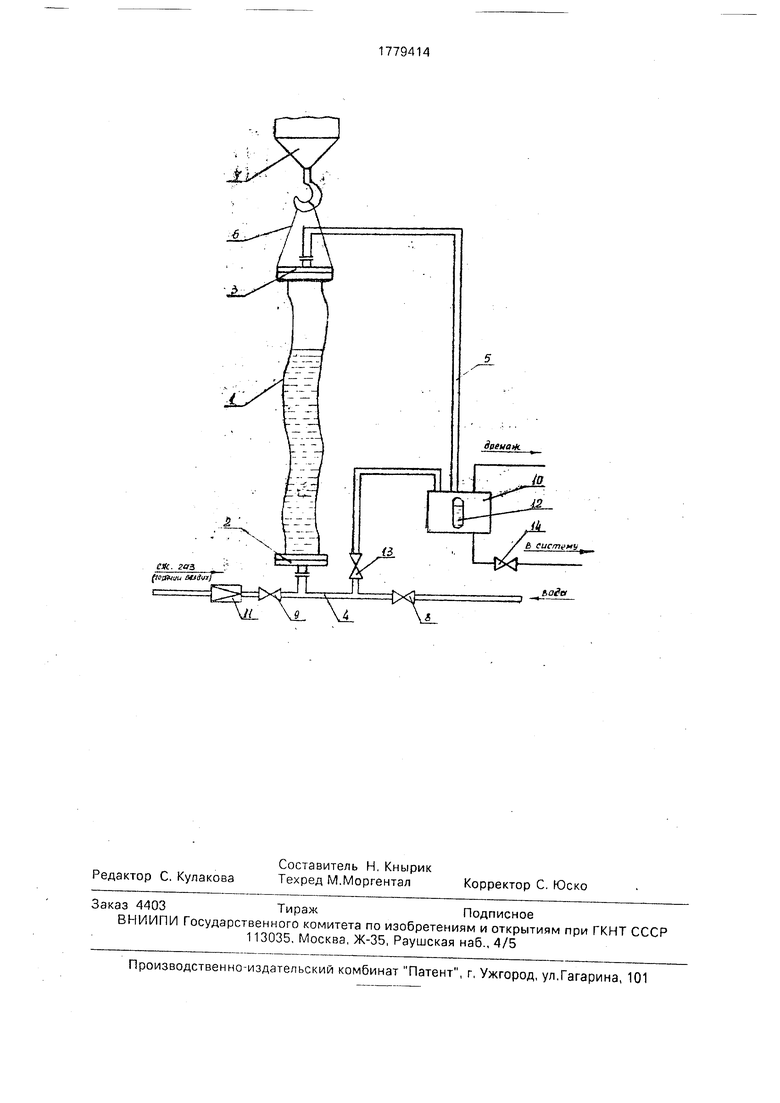

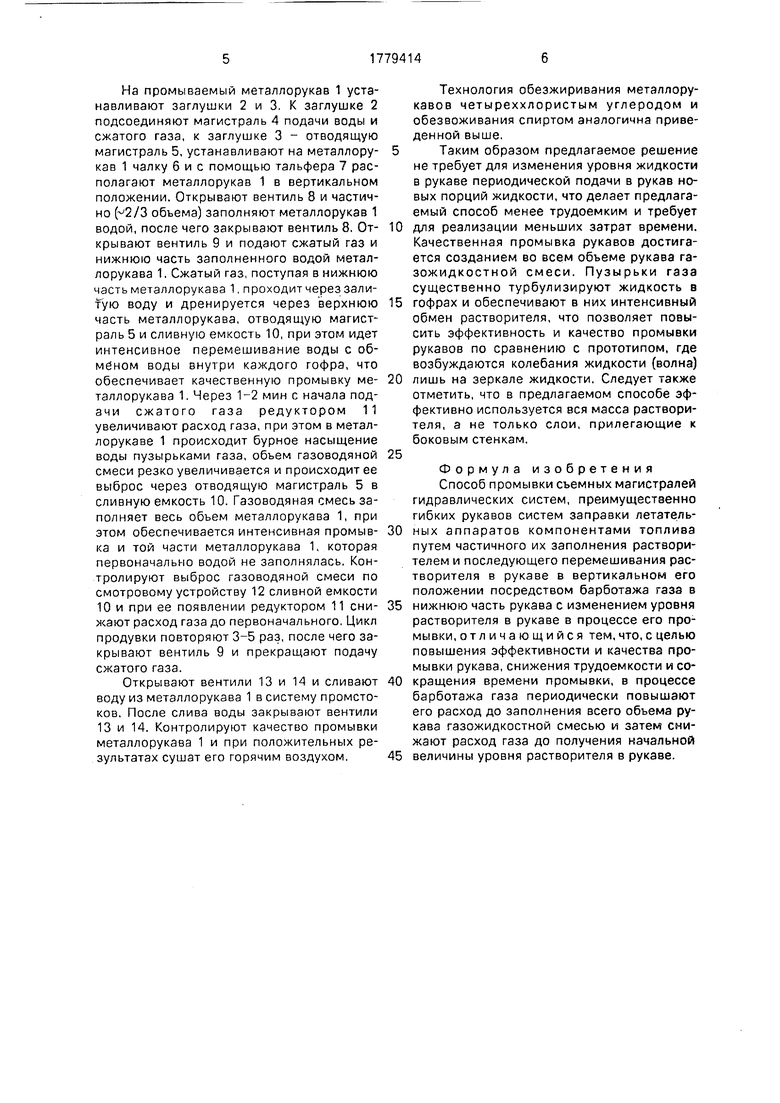

Существо способа поясняется чертежом, где 1 - металлорукав, 2,3 - заглушки, 4 - магистраль подачи воды и сжатого газа, 5 - отводящая магистраль, 6 - чалка, 7 - тельфер,8,9,13,14 - вентили,10 - сливная емкость, 11 - редуктор, 12 - смотровое устройство.

Конкретный пример реализации способа заключается в следующем.

На промываемый металлорукав 1 устанавливают заглушки 2 и 3. К заглушке 2 подсоединяют магистраль 4 подачи воды и сжатого газа, к заглушке 3 - отводящую магистраль 5, устанавливают на металлору- кав 1 чалку бис помощью тальфера 7 располагают металлорукав 1 в вертикальном положении. Открывают вентиль 8 и частично (2/3 объема) заполняют металлорукав 1 водой, после чего закрывают вентиль 8, От- крывают вентиль 9 и подают сжатый газ и нижнюю часть заполненного водой метал- лорукава 1, Сжатый газ, поступая в нижнюю часть металлорукава 1, проходит через залитую воду и дренируется через верхнюю часть металлорукава, отводящую магистраль 5 и сливную емкость 10, при этом идет интенсивное перемешивание воды с об- мбном воды внутри каждого гофра, что обеспечивает качественную промывку ме- таллорукава 1. Через 1-2 мин с начала подачи сжатого газа редуктором 11 увеличивают расход газа, при этом в метал- лорукаве 1 происходит бурное насыщение воды пузырьками газа, объем газоводяной смеси резко увеличивается и происходит ее выброс через отводящую магистраль 5 в сливную емкость 10. Газоводяная смесь заполняет весь объем металлорукава 1, при этом обеспечивается интенсивная промыв- ка и той части металлорукава 1, которая первоначально водой не заполнялась. Контролируют выброс газоводяной смеси по смотровому устройству 12 сливной емкости 10 и при ее появлении редуктором 11 сни- жают расход газа до первоначального. Цикл продувки повторяют 3-5 раз, после чего закрывают вентиль 9 и прекращают подачу сжатого газа.

Открывают вентили 13 и 14 и сливают воду из металлорукава 1 в систему промстоков. После слива воды закрывают вентили 13 и 14. Контролируют качество промывки металлорукава 1 и при положительных результатах сушат его горячим воздухом.

Технология обезжиривания металлору- кавов четыреххлористым углеродом и обезвоживания спиртом аналогична приведенной выше.

Таким образом предлагаемое решение не требует для изменения уровня жидкости в рукаве периодической подачи в рукав новых порций жидкости, что делает предлагаемый способ менее трудоемким и требует для реализации меньших затрат времени. Качественная промывка рукавов достигается созданием во всем объеме рукава газожидкостной смеси. Пузырьки газа существенно турбулизируют жидкость в гофрах и обеспечивают в них интенсивный обмен растворителя, что позволяет повысить эффективность и качество промывки рукавов по сравнению с прототипом, где возбуждаются колебания жидкости (волна) лишь на зеркале жидкости. Следует также отметить, что в предлагаемом способе эффективно используется вся масса растворителя, а не только слои, прилегающие к боковым стенкам.

Формула изобретения Способ промывки съемных магистралей гидравлических систем, преимущественно гибких рукавов систем заправки летательных аппаратов компонентами топлива путем частичного их заполнения растворителем и последующего перемешивания растворителя в рукаве в вертикальном его положении посредством барботажа газа в нижнюю часть рукава с изменением уровня растворителя в рукаве в процессе его промывки, отличающийся тем, что, с целью повышения эффективности и качества промывки рукава, снижения трудоемкости и сокращения времени промывки, в процессе барботажа газа периодически повышают его расход до заполнения всего объема рукава газожидкостной смесью и затем снижают расход газа до получения начальной величины уровня растворителя в рукаве.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИБОР ДЛЯ ГЕНЕРИРОВАНИЯ ВОДОВОЗДУШНОЙ И ТВЕРДЕЮЩЕЙ ПЕНЫ | 2003 |

|

RU2241204C2 |

| АГРЕГАТ ПИТАНИЯ РУЛЕВЫХ МАШИН | 2010 |

|

RU2499916C2 |

| УСТРОЙСТВО ГЕНЕРИРОВАНИЯ И РАССЕИВАНИЯ СПЕЦИАЛЬНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2235573C2 |

| Устройство для дозированной выдачи криогенной жидкости | 2020 |

|

RU2739904C1 |

| УСТРОЙСТВО ДЛЯ ДОЗАПРАВКИ В ПОЛЕТЕ РАБОЧИМ ТЕЛОМ ГИДРАВЛИЧЕСКОЙ МАГИСТРАЛИ СИСТЕМЫ ТЕРМОРЕГУЛИРОВАНИЯ КОСМИЧЕСКОГО АППАРАТА, СНАБЖЕННОЙ ГИДРОПНЕВМАТИЧЕСКИМ КОМПЕНСАТОРОМ ОБЪЕМНОГО РАСШИРЕНИЯ РАБОЧЕГО ТЕЛА, И СПОСОБ ЕГО ЭКСПЛУАТАЦИИ | 2006 |

|

RU2324629C2 |

| УСТРОЙСТВО ДЛЯ НАЛИВА НЕФТЕПРОДУКТОВ В ТРАНСПОРТИРУЕМЫЕ ЕМКОСТИ | 1992 |

|

RU2053197C1 |

| СПОСОБ ОЧИСТКИ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ ОБОРУДОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2209853C2 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ПОЛОСТИ ТРУБОПРОВОДОВ | 2005 |

|

RU2297887C1 |

| Устройство для очистки полых изделий знакопеременным газожидкостным потоком | 1987 |

|

SU1418562A1 |

| Универсальный стенд для испытаний насосов, насосных агрегатов и их систем | 2021 |

|

RU2778768C1 |

Изобретение относится к системам заправки летательных аппаратов компонента- ми топлива, преимуществено гибких рукавов. Целью изобретения является повышение эффективности и качества промывки рукава, снижение трудоемкости и сокращение времени промывки. Способ включает частичное заполнение гибких рукавов растворителем и последующее его перемешивание в рукаве в вертикальном его положении посредством барботажа газа в нижнюю часть рукава с изменением уровня растворителя в рукаве в процессе его промывки В процессе барботажа газа периодически повышают его расход до заполнения всего объема рукава газожидкостной смесью и затем снижают расход газа до получения начальной величины уровня растворителя в рукаве 1 ил

| Способ промывки полых изделий типа гидравлических цилиндров | 1986 |

|

SU1413781A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Авторское свидетельство СССР N 1374524,кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1992-12-07—Публикация

1990-09-26—Подача