Изобретение относится к химическому машиностроению, в частности к реакторам радиального типа со слоем катализатора, расположенным между двумя цилиндрическими коаксиальными решетками и продуваемым реагентами в радиальном направлении.

Известен химический реактор радиального типа, содержащий два коаксиальных перфорированных цилиндра, кольцевое пространство между которыми заполнено твердым зернистым материалом, и распределительное устройство для газа.

В этом реакторе минимально приемлемый уровень выхода продуктов достигается за счет компенсации осевой неравномерности распределения газа путем установки распределительного устройства.

Недостатками реактора являются неустойчивость к тепловым возмущениям, сложность конструкции, малый выход продукта.

Известен химический реактор радиального типа, включающий цилиндрический корпус, коаксиальноустановленную кольцевую корзинку с катализатором, внутри которой размещено центральное тело вращения.

В этом реакторе повышение выхода продукции достигается за счет повышения устойчивости работы путем выравнивания перепада давления в радиальном направлении за счет размещения центрального тела вращения.

Недостатком реактора являются относительно малый выход продукта, гидро- и термомеханическая неустойчивость работы.

Ближайшим техническим решением к предлагаемому, принятому за прототип, является химический реактор радиального типа, содержащий слой катализатора, ограниченный двумя коаксиальными цилиндрическими решетками, распределительный и отводной каналы.

В этом реакторе повышение устойчивости работы осуществляется путем выравнивания перепада давления в радиальном направлении за счет профилирования как распределительного,так и отводного каналов.

Недостатком такого реактора является малый выход продуктов из-за возникновения термомех анической неустойчивости, т. к. выравнивание перепада давления в радиальном направлении оказывает лишь косвенное влияние на тепловую устойчивость.

Целью настоящего изобретения является повышение выхода получаемой продукции путем снижения вероятности возникновения термомеханической неустойчивости,

Указанная цель достигается тем, что элементы, образующие внутреннюю цилиндрическую решетку, выполнены полыми.

Выполнение элементов, образующих внутреннюю цилиндрическую решетку, полыми является основным отличительным признаком заявляемого решения от прототипа и обуславливает соответствие критерию новизна.

Сравнение заявляемого решения не только с прототипом, но и с другими техническими решениями в данной области техники позволяет сделать вывод об отсутствии в них признаков, сходных с существенными отличительными признаками заявляемого реактора, и признать заявляемое решение соответствующими критерию существенные отличия.

Краткая физическая сущность изобретения.

Рассмотрим течение реагентов сквозь засыпку катализатора при условии, что .реакция экзотермическая. Незначительное локальное возрастание температуры (вызванное, например, неоднородностью засыпки) приведет к росту вязкости и уменьшению плотности газа. Это вызовет повышение местного гидравлического сопротивления участка и уменьшение массовой скорости фильтрации через него, что способствует дальнейшему росту температуры и сопротивления и так далее, В засыпке возникает участок с повышенной относительно оптимальной (расчетной) температурой. Вследствие постоянства расхода реагентов, вокруг перегретой области

происходит увеличение скорости фильтрации относительно расчетной и, связанное с этим, локальное уменьшение температуры ниже оптимальной. Возмущение нарастает

пока процессы противоположного характера (теплопроводность, конвективный и лучистый перенос) не стабилизируют ситуацию. Следует подчеркнуть, что подобная термо;- механическая неустойчивость существенно

проявляется лишь в аппаратах радиального типа: в которых сочетается наличие зажатого между двумя решетками зернистого слоя и радиальной прокачки газа. Стесненность слоя резко ослабляет конвективные процессы, а равномерность радиальной раздачи сильно зависит от.гидравлических характеристик зернистого слоя. В аппаратах других типов - кипящего слоя, аксиальных со свободной зернистой засыпкой (с одной решеткой) горячие пятна обычно разрушаются конвекцией еще до своего существенного проявления.

Протекание реакции при нерасчетной температуре приводит к снижению выхода

получаемой продукции. Количественно эффект термомеханической неустойчиЕюсти определяется по величине превышена температурь в горячей области над средней в аппарате. Это превышение определяется в

конечном итоге разностью температур входа и выхода газа из реактора. Поэтому охлаждение продуктов реакции на выходе приведет к уменьшению вероятности возникновения термомеханической-неустойчивости и, следовательно, повышению выхода получаемой продукции.

Охлаждение продуктов реакции происходит при взаимодействии с внутренней цилиндрической решеткой, выполненной в

виде полых элементов, установленных по образующим и соединенных посредством коллекторов с патрубками подвода и отвода хладоагента. Если в качестве полых элементов использовать прямые трубы с разовым

проходом хладоагента, то в нижней части реактора охлаждение будет более эффективным чем в верхней из-за большего перепада температур между хладоагентом и продуктами реакции. Поэтому выполнение

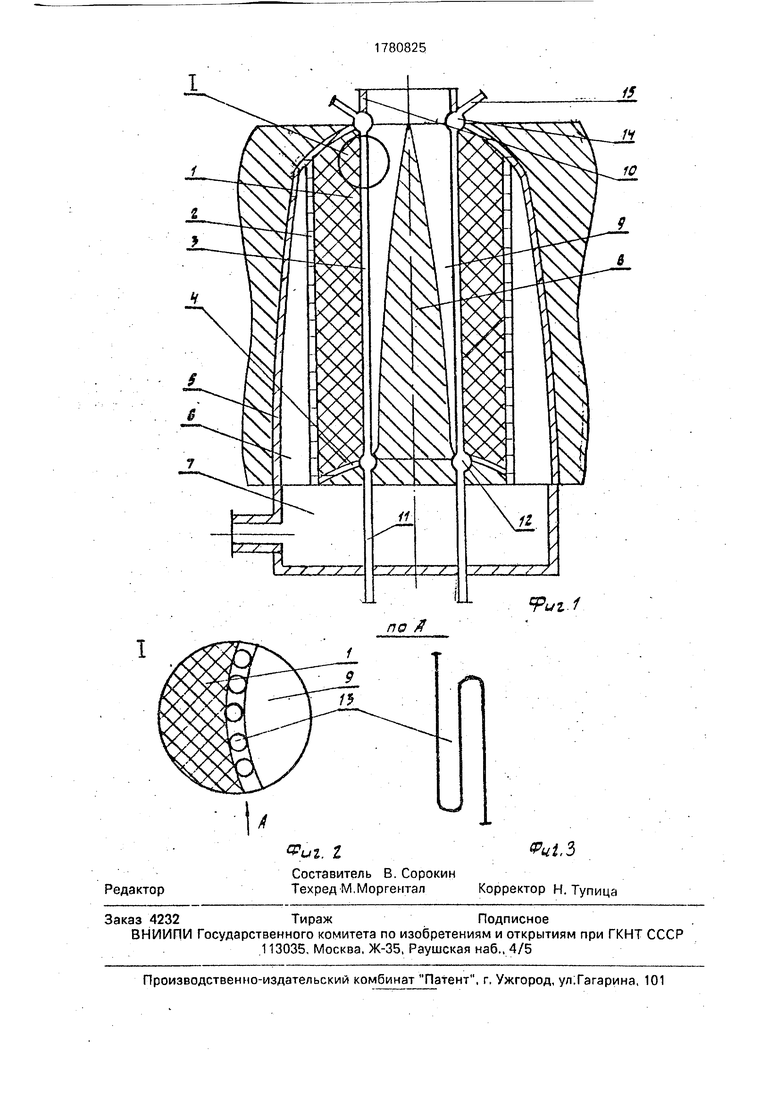

полых элементов в виде змеевиков с несколькими проходами теплоносителя позволят существенно повысить равномерность охлаждения решетки и снизить вероятность

возникновения термомеханической неустойчивости.

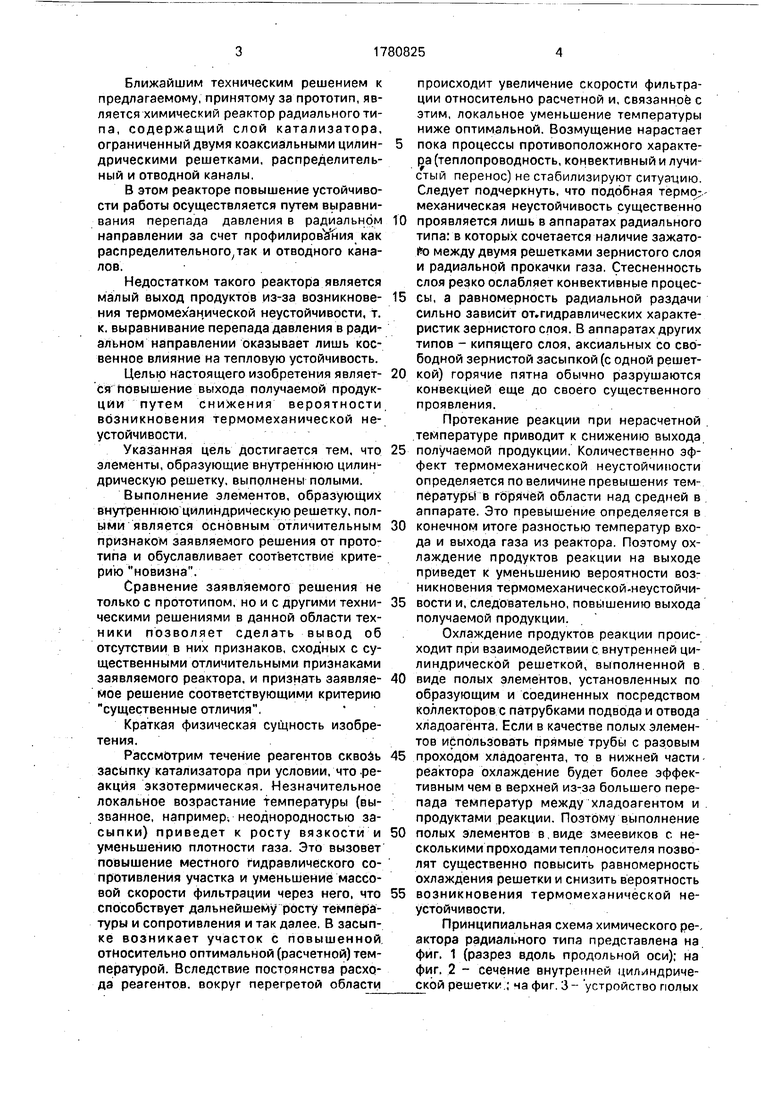

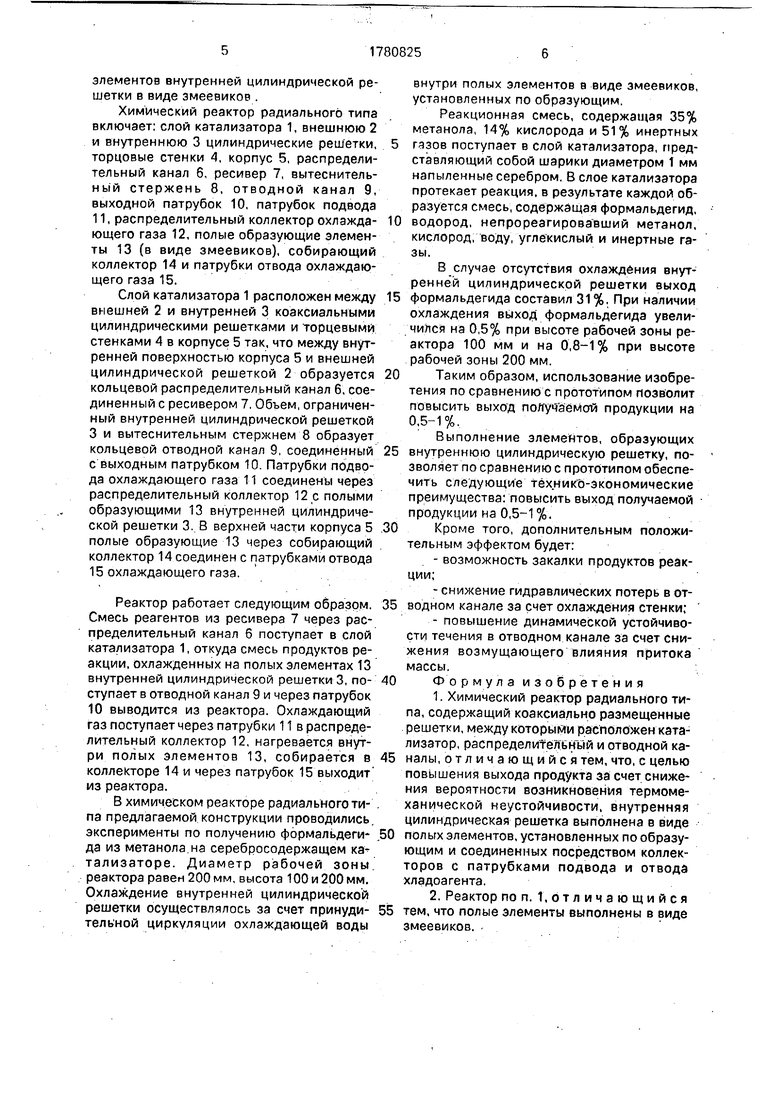

Принципиальная схема химического ре-актора радиального типа представлена на фиг. 1 (разрез вдоль продольной оси); на фиг. 2 - сечение внутренней цилиндрической решетки ; ча фиг. 3- устройство полых

элементов внутренней цилиндрической решетки в виде змеевиков .

Химический реактор радиального типа включает: слой катализатора 1, внешнюю 2 и внутреннюю 3 цилиндрические решетки, торцовые стенки 4, корпус 5, распределительный канал б, ресивер 7, вытеснитель- ный стержень 8, отводной канал 9, выходной патрубок 10, патрубок подвода 11, распределительный коллектор охлаждающего газа 12, полые образующие элементы 13 (в виде змеевиков), собирающий коллектор 14 и патрубки отвода охлаждающего газа 15.

Слой катализатора 1 расположен между внешней 2 и внутренней 3 коаксиальными цилиндрическими решетками и торцевыми стенками 4 в корпусе 5 так, что между внутренней поверхностью корпуса 5 и внешней цилиндрической решеткой 2 образуется кольцевой распределительный канал б, соединенный с ресивером 7. Объем, ограниченный внутренней цилиндрической решеткой 3 и вытеснительным стержнем 8 образует кольцевой отводной канал 9, соединенный с выходным патрубком 10. Патрубки подвода охлаждающего газа 11 соединены через распределительный коллектор 12 с полыми образующими 13 внутренней цилиндрической решетки 3. В верхней части корпуса 5 полые образующие 13 через собирающий коллектор 14 соединен с патрубками отвода 15 охлаждающего газа.

Реактор работает следующим образом. Смесь реагентов из ресивера 7 через распределительный канал 6 поступает в слой катализатора 1, откуда смесь продуктов реакции, охлажденных на полых элементах 13 внутренней цилиндрической решетки 3, поступает в отводной канал 9 и через патрубок 10 выводится из реактора. Охлаждающий газ поступает через патрубки 11 в распределительный коллектор 12, нагревается внутри полых элементов 13, собирается в коллекторе 14 и через патрубок 15 выходит из реактора.

В химическом реакторе радиального типа предлагаемой конструкции проводились, эксперименты по получению формальдегида из метанола на серебросодержащем катализаторе. Диаметр рабочей зоны реактора равен 200мм, высота 100 и 200 мм. Охлаждение внутренней цилиндрической решетки осуществлялось за счет принудительной циркуляции охлаждающей воды

внутри полых элементов в виде змеевиков, установленных по образующим.

Реакционная смесь, содержащая 35% метанола, 14% кислорода и 51% инертных 5 гззов поступает в слой катализатора, представляющий собой шарики диаметром Т мм напыленные серебром. В слое катализатора протекает реакция, в результате каждой образуется смесь, содержащая формальдегид,

0 водород, непрореагировавший метанол, кислород, воду, углекислый и инертные газы.

В случае отсутствия охлаждения внутренней цилиндрической решетки выход

5 формальдегида составил 31 %. При наличии охлаждения выход формальдегида увеличился на 0,5% при высоте рабочей зоны реактора 100 мм и на 0,8-1% при высоте рабочей зоны 200 мм.

0 Таким образом, использование изобретения по сравнению с прототипом позволит повысить выход поЯуЧаемот продукции на 0,5-1%.

Выполнение элементов, образующих

5 внутреннюю цилиндрическую решетку, позволяет по сравнению с прототипом обеспечить следующие тех.ник о-экономические преимущества: повысить выход получаемой продукции на 0,5-1 %.

0 Кроме того, дополнительным положительным эффектом будет:

-возможность закалки продуктов реакции;

-снижение гидравлических потерь в от- 5 водном канале за счет охлаждения стенки;

-повышение динамической устойчивости течения в отводном канале за счет снижения возмущающего влияния притока массы,

0 Формула изобретения

1.Химический реактор радиального типа, содержащий коаксиально размещенные решетки, между которыми расположен катализатор, распределительный и отводной ка5 налы, отличающийся тем, что, с целью повышения выхода продукта за счет снижения вероятности возникновения термомеханической неустойчивости, внутренняя цилиндрическая решетка выполнена в виде

0 полых элементов, установленных по образующим и соединенных посредством коллекторов с патрубками подвода и отвода хладоагента.

2.Реактор по п. 1,отличающийся 5 тем, что полые элементы выполнены в виде

змеевиков.

/ /

Г х Pi s / /

15

11

/ /

/ /

/ / / //

| название | год | авторы | номер документа |

|---|---|---|---|

| Химический реактор радиального типа | 1986 |

|

SU1391697A1 |

| Кожухотрубный каталитический реактор | 2016 |

|

RU2636507C1 |

| КАТАЛИТИЧЕСКИЙ РЕАКТОР | 2008 |

|

RU2371243C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СЕРЫ | 2012 |

|

RU2501600C1 |

| РАДИАЛЬНО-СИЛЬФОННЫЙ ТЕПЛООБМЕННО-КОНТАКТНЫЙ АППАРАТ | 2016 |

|

RU2701307C2 |

| РАДИАЛЬНО-ТРУБНЫЙ ТЕПЛООБМЕННО-КОНТАКТНЫЙ АППАРАТ | 2015 |

|

RU2621189C1 |

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ ЭКЗОТЕРМИЧЕСКИХ ИЛИ ЭНДОТЕРМИЧЕСКИХ ГЕТЕРОГЕННЫХ РЕАКЦИЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2265480C2 |

| СПОСОБ ВИХРЕВОГО БЫСТРОГО ПИРОЛИЗА УГЛЕРОДСОДЕРЖАЩИХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2632690C1 |

| РЕАКТОР ДЛЯ ГЕТЕРОГЕННОГО СИНТЕЗА ХИМИЧЕСКИХ СОЕДИНЕНИЙ | 2006 |

|

RU2377062C2 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ РЕАКТОР | 2006 |

|

RU2336226C2 |

Область использования: химическое машиностроение, в частности реакторы радиального типа со слоем катализатора. Сущность изобретения: реактор включает слой катализатора, внешнюю и внутреннюю цилиндрические решетки, торцевые стенки, корпус, распределительный канал, ресивер, вытеснительный стержень, отводной канал, выходной патрубок, патрубок подвода, распределительный коллектор, полые образующие, собирающий коллектор и патрубки отвода охлаждающей среды. Смесь реагентов из ресивера через распределительный канал поступает в слой катализатора, откуда продукты реакции, охлажденные на внутренней цилиндрической решетке, поступают в отводной канал и через выходной патрубок выводятся из реактора. Охлаждающая среда через патрубки и распределительный коллектор поступает в полые образующие внутренней цилиндрической решетки и через собирающий коллектор и патрубки отвода отводится из реактора. 1 з. п. ф-лы, 3 ил. сл С

I

Фиг 1

| Радиальная насадка | 1974 |

|

SU582826A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для каталитического дегидрирования углеводородов | 1976 |

|

SU778776A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Химический реактор радиального типа | 1986 |

|

SU1391697A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-12-15—Публикация

1990-04-02—Подача