VI

00

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки маслоэмульсионных сточных вод | 1989 |

|

SU1792729A1 |

| Способ регенерации водоэмульсионной смазочно-охлаждающей жидкости | 1986 |

|

SU1456464A1 |

| Способ очистки маслоэмульсионных сточных вод | 1982 |

|

SU1171426A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ ТРУБЧАТЫХ УЛЬТРАФИЛЬТРОВ | 1996 |

|

RU2094103C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ ДЛЯ ПРИРАБОТКИ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1993 |

|

RU2054031C1 |

| Средство техническое | 2020 |

|

RU2781196C2 |

| Установка ультрафильтрационной очистки воды | 1990 |

|

SU1725992A1 |

| Моечный агрегат | 1987 |

|

SU1721125A1 |

| СПОСОБ РЕГЕНЕРАЦИИ МОЮЩИХ И ОБЕЗЖИРИВАЮЩИХ РАСТВОРОВ | 2018 |

|

RU2688855C1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ПРОИЗВОДСТВА СТЕКЛОВОЛОКНИСТЫХ МАТЕРИАЛОВ | 1992 |

|

RU2023687C1 |

Область использования: очистка моющих растворов после промывки оборудования, холодно-катанного листа, труб в металлургической, машиностроительной отраслях промышленности. Сущность изобретения: установку очистки, содержащую трубчатые электрофильтры перед очисткой стоков предварительно заполняют раствором, содержащим щелочные компоненты в количестве, равном исходному в очищаемых стоках , а компоненты эмульгатора в количестве, обеспечивающем содержание органических кислот в растворе 0,08-0,12%. В качестве компонентов эмульгатора используют эмульсол, который содержится в очищаемом стоке в количестве 2-3%. Способ обеспечивает производительность ультрафильтров на высоком уровне в течение 30 ч, тогда как без предварительной обработки производительность падает на 40-50% в течение первых 2-3 ч. 1 з.п. ф-лы, 4 табл., 1 ил. с (Л

Изобретение относится к очистке воды и может быть использовано при очистке обезжиривающих и моющих растворов после промывки маслоэмульсионных систем оборудования, холодно-катанного листа, деталей, труб в металлургической, машиностроительной и других отраслях промышленности.

Известен способ мембранного разделения (обратный осмос, ультрафильтрация) с использованием трубчатых разделительных элементов, предназначенный для очистки промышленных сточных вод, отличающийся

тем, что в обрабатываемую жидкость вводят губчатые шарики для очистки внутренней поверхности ультрафильтров от загрязнений.

Однако, этот способ является недостаточно эффективным, т.к. не предотвращает попадание загрязнений внутрь пор, причем эти загрязнения не могут быть удалены механическими и другими методами. Кроме того, введение губчатых шариков в раствор затрудняет эксплуатацию системы очистки

Наиболее близким к предложенному является способ ультрафильтрационной очи

-ч со

стки маслоэмульсионных сточных вод, включающий ввод стоков в контур очистки, состоящий из трубчатых ультрафильтров, насоса и бака-отстойника, многократную циркуляцию по контуру очистки, отвод фильтрата и маслопенного продукта (2).

Недостатком этого способа является низкая производительность ультрафильтров ввиду быстрого забивания пор частицами дисперсной фазы.

Целью изобретения является повышение производительности ультрафильтров.

С этой целью при ультрафильтрационной очистке щелочных маслоэмульсионных стоков, включающей ввод жидкости, содержащей щелочные агенты и эмульсол, циркуляционный контур очистки, многократную циркуляцию раствора по контуру, отвод фильтра и концентрата, циркуляционный контур перед началом работы заполняют раствором с содержанием щелочных компонентов в количестве, равном исходному в очищаемых стоках, и компонентов эмульгатора, входящего в состав эмульсии, причем содержание органических кислот эмульгатора в растворе составляет 0,08-0,12%.

В качестве источника эмульгатора может быть использован эмульсол того же вида, который содержится в загрязненном стоке, в количестве 2-3%.

При попадании эмульсии с промываемых поверхностей в моющий раствор, содержащий ионы легких металлов (например Na+), образуются мыла жидких кислот, входящих в состав эмульгатора. Однако концентрация этих мыл незначительна. Поэтому они не могут обеспечить ту степень лиофильности поверхности мембраны и частиц загрязнений, котор ая препятствует соприкосновению этих частиц и мембраны. При этом загрязнения попадают в поры мембраны и закупоривают их, необходимо снижая производительность ультрафильтров. При увеличении количества эмульгатора в очищаемом растворе увеличивается концентрация мыла, а следовательно и лио- фильность поверхностей, т.е. возрастает моющая способность раствора по отношению к загрязенениям, откладывающимся на поверхности мембран. Это способствует поддержанию высокой пропускной способности мембран в первое время работы (при малом содержании органических кислот в исходной отработанной жидкости) до тех пор, пока за счет концентрирования содержания компонентов эмульгатора не возрастает до количества, обеспечивающего лиофильность поверхности мембраны и загрязнений.

На чертеже представлена установка, на которой осуществляют очистку.

Установка включает бак для хранения загрязненного щелочного маслоэмульсионного стока 1, бак-отстойник 2 с патрубком 3 для забора жидкости. Баки 1 и 2 снабжены распределительными дырчатыми перегородками 5 и маслосодержащими перегородками 6. Установка включает

0 циркуляционный насос 7, трубчатые ультрафильтры БТУ 0,5/28, соединенные последо- вательно.Ультрафильтры 8 заключены в кожухи, снабженные шлангами 9 для отвода фильтрата. На трубопроводах, соединяю5 щих баки 1 и 2 с насосом 7, установлены задвижки 10 и 11. На входе и выходе ультра фильтров установлены задвижки 12 и 13 и манометры 14. На трубопроводе, отводящем циркулирующую жидкость от ультра0 фильтров, установлена расходомерная шайба 15. Бак 2 оборудован трубопроводом для подвода воздуха, а бак 1 - змеевиком для подогрева очищаемой жидкости. Для возврата циркулирующей жидкости в баки 1

5 и 2 служат трубопроводы с задвижками 16 и -17.

Очистку проводят следующим образом. Бак 1 заполняют 0,5%-ной обработанной эмульсией на базе эмульсола Т с добавле0 нием соды в количестве 2%. (Это соответствует составу стоков после промывки эмульсионных систем и оборудования стана холодной прокатки Череповецкого металлургического комбината). Эмульсию дово5 дят до t 50°С, а затем через задвижки 10 и 11 подают в бак 2. После заполнения бака 2 задвижку 10 закрывают, насос 7 включают при закрытой задвижке 12 и открытой задвижке 13, затем задвижку 12 открывают до

0 тех пор, пока расход жидкости, забираемой насосом из бака 2 через патрубок 3 и определяемый по расходомеру 15, не достигает 15 м3/ч (при этом скорость жидкости в тубах ультрафильтров составляет 5 м/с). Циркули5 рующая жидкость, пройдя ультрафильтры, поступает через коллекторы 4 и задвижки 1 б и 17 в баки 1 и 2 , проходят через дырчатые перегородки 5 (для выравнивания скорости потока). В зоне отстаивания масло, выде0 лившееся из эмульсии в процессе

фильтрации всплывает и удерживается пеоегооодкой 6 от попадания в патрубок 3.

Фильтрат через шланги 9 вновь направляют в

бак-Зтстойник 2. Таким образом, кон5 центрация эмульсола в очищаемой эмульсии не изменяется.

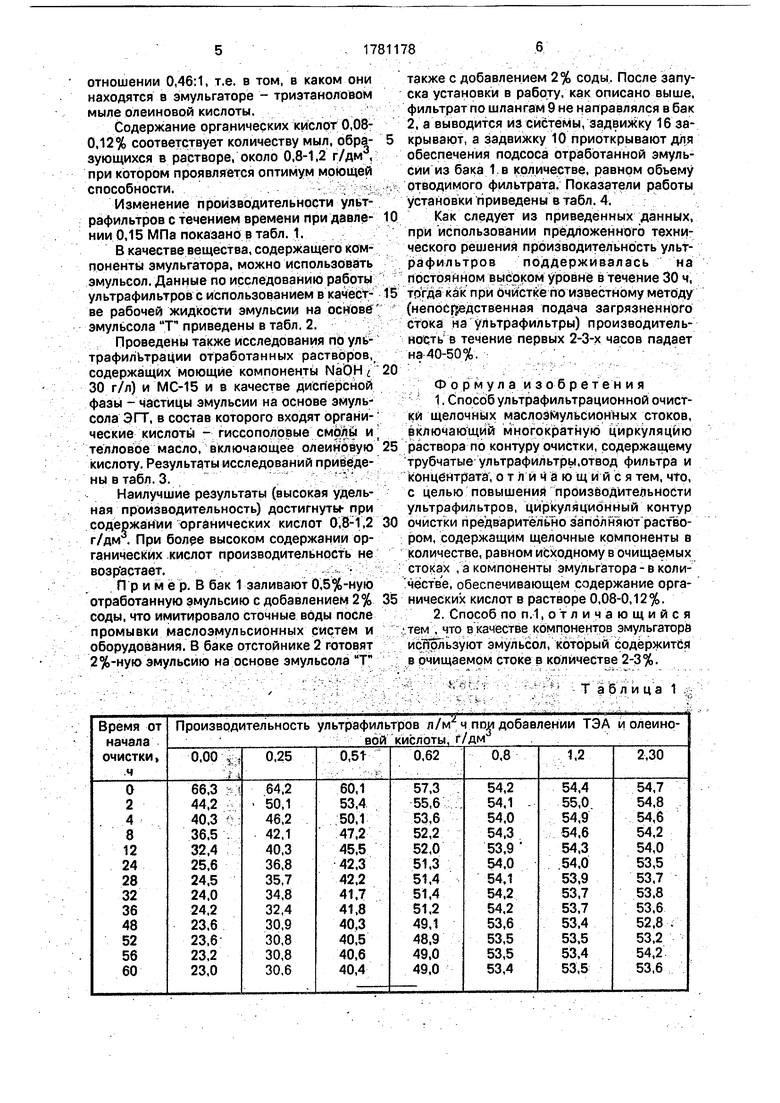

В одной из серий экспериментов в баки 1 и 2 добавляют компоненты эмульгатора, входящего в эмульсол Т - триэтаноламина (ТЭА) и олеиновой кислоты - в весовом соотношении 0,46:1, т.е. в том, в каком они находятся в эмульгаторе - триэтаноловом мыле олеиновой кислоты.

Содержание органических кислот 0,08- 0,12% соответствует количеству мыл, обра- зующихся в растворе, около 0,8-1,2 г/дм3, при котором проявляется оптимум моющей способности.

Изменение производительности ультрафильтров с течением времени при давле- нии 0,15 МПа показано в табл. 1.

В качестве вещества, содержащего компоненты эмульгатора, можно использовать эмульсол. Данные по исследованию работы ультрафильтров с использованием в качест- ве рабочей жидкости эмульсии на основе эмульсола Т приведены в табл. 2.

Проведены также исследования по ультрафильтрации отработанных растворов, содержащих моющие компоненты NaOH L 30 г/л) и МС-15 и в качестве дисперсной фазы - частицы эмульсии на основе эмульсола ЭГТ, в состав которого входят органические кислоты - гиссополовые смолы и телловое масло, включающее олеиновую кислоту. Результаты исследований приведены в табл. 3.

Наилучшие результаты (высокая удельная производительность) достигнуты- при содержании органических кислот 0,8-1,2 г/дм . При более высоком содержании органических кислот производительность не возрастает.

П р и м е р. В бак 1 заливают 0,5%-ную отработанную эмульсию с добавлением 2% соды, что имитировало сточные воды после промывки маслоэмульсионных систем и оборудования. В баке отстойнике 2 готовят 2%-ную эмульсию на основе эмульсола Т

также с добавлением 2% соды. После запуска установки в работу, как описано выше, фильтрат по шлангам 9 не направлялся в бак 2, а выводится из системы, задвижку 16 закрывают, а задвижку 10 приоткрывают для обеспечения подсоса отработанной эмульсии из бака 1 в количестве, равном объему отводимого фильтрата. Показатели работы установки приведены в табл. 4.

Как следует из приведенных данных, при использовании предложенного технического решения производительность ультрафильтров поддерживалась на постоянном высоком уровне в течение 30 ч, тогда как при очистке по известному методу (непосредственная подача загрязненного стока на ультрафильтры) производительность в течение первых 2-3-х часов падает на 40-50%.

Формула изобретения

исТТользуют эмульсол, который содержится в очищаемом стоке в количестве 2-3%.

Таблица

Примечи ни е : В таблице указана концентрация олеиновой кислоты. 4Концентрация триэталонамина составляет 45 ...46 %

. , л- и- .от концентрации олеиновой кислоты.

4гъ&- &Я-

. -v Таблица 2

Таблица 3

Примечание: Исходное содержание Тмульсола около 6 г/ дм3, соды кальцинированной 20 г/дм3

г-м

тр $

П р8

3

iv

ix X1 0«ui легла с поЗерхности Ч П wow ve/)ej воронку

Опорожнение

Таблица

/J

Ј

///

-кЖ

5 #- Фильтрат

m

| Патент США N 4198293, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

Авторы

Даты

1992-12-15—Публикация

1991-01-02—Подача