Изобретение относится к оборудованию для подготовки поверхностей перед нанесением покрытия в гальваническом и окрасочном производствах предприятий ма- шиноприборостроения и может быть использовано в отраслях народного хозяйства, где требуется эффективная очистка поверхности деталей.

Цель изобретения - повышение эффективности процесса за счегувеличения скорости регенерации моющего раствора и экономии химикатов и воды.

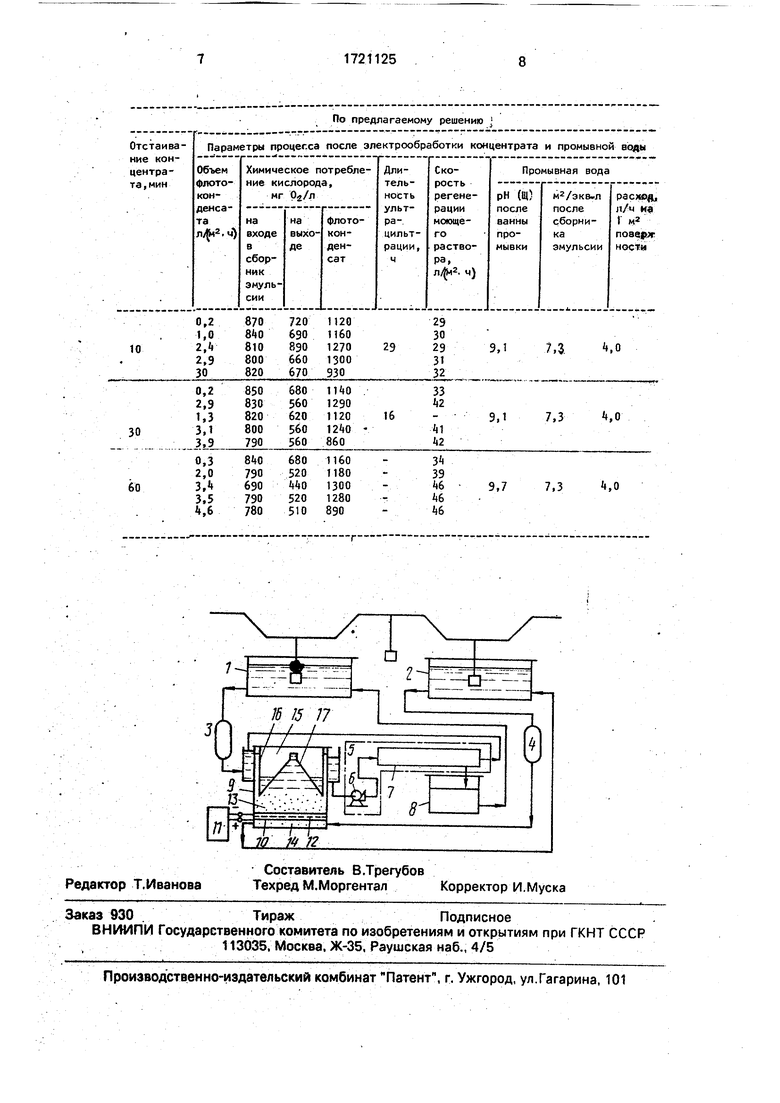

На чертеже схематично представлен моечный агрегат.

Моечный агрегат включает ванну 1 обезжиривания, ванну 2 промывки, механический фильтр 3, сорбционный фильтр 4, установку 5 ультрафильтрации, содержащую циркуляционный насос 6 и блок 7 трубчатых ультрафильтров, бак 8 для фильтрата и сборник 9 эмульсии, в нижней части котою ел

рого расположены электроды 10, подключенные к источнику 11 постоянного тока, и полупроницаемая мембрана 12, разделяющая сборник 9 эмульсии на катодную камеру 13 и анодную камеру 14. В верхней части катодной камеры 13 смонтировано устройство 15 для извлечения и накопления флотоконденсата, содержащее полупогружную замкнутую перегородку 16 и концентратор 17 катодной камеры 13, имеющий форму пирамиды, оканчивающейся цилиндром. Конструктивное выполнение концентратора 17 пирамидальным создает улучшенные гидродинамические условия транспортирования флотоконденсата в торец его цилинд- ра. Площадь торца цилиндра для обеспечения благоприятного вывода флотоконденсата, зависящую от его количества, выполняют равной 1/100-1/150 площади горизонтального сечения сборника 9 эмульсии. Нижняя и верхняя границы регламентируются ухудшением работы агрегата, вследствие недостаточного извлечения флотоконденсата, его разрушения, повторного заэмульгирования и перевода в поток циркулирующей жидкости. Площадь цилиндра больше 1/100 ведет к растеканию тонкие слоем флотоконденсата, а меньше. 1/150 - к значительному влиянию сил поверхностного натяжения и действию капил- лярных сил. что ведет к ухудшению извлечения флотоконденсата.

Моечный агрегат работает следующим образом.

Заполняют ванну 1 обезжиривания и Сборник 9 эмульсии моющим раствором, а ванну промывки - водой. Загрязненные детали подают в ванну 1 обезжиривания, где под действием моющего раствора происходит удаление загрязнений, имеющих природу механического сцепления с обрабатываемой поверхностью-масел, жиров, абразивов, консервационной смазки, полировочных паст и других. Обезжиренные детали подают в ванну 2 промывки для удаления с их поверхности остатков загряз- . нений и моющего раствора. По мере перевода загрязнений с обрабатываемой поверхности в моющий раствор и увеличения их концентрации, раствор подают в механический фильтр 3, где задерживают крупные механические и другие загрязнения, а затем - в сборник 9 эмульсии. Подводят питание на электроды 10 сборника 9 эмульсии и включают циркуляционный насос 6. Загрязненный моющий раствор последовательно циркулирует через блок 7 трубчатых ультрафильтров и катодную камеру 13 сборника 9 эмульсии. В трубчатых ультрафильтрах 7 установки 5 ультрафильтрации на поверхности мембраны 12 происходит разделение загрязненного раствора на фильтрат-регенерированный моющий раствор, отводимый в бак 8 для фильтрата и

после соответствующей корректировки подаваемый в ванну 1 обезжиривания, и концентрат, содержащий эмульгированные свободные нефтепродукты и другие загрязнения и подаваемый в катодную камеру 13

0 сборника 9 эмульсии. В катодной камере 13 происходит электрохимическое восстановление исходной щелочности моющего раствора, а также выделение пузырьками электролизного газа - водорода из циркули5 рующего потока плавающих, деэмульгиро- ванных нефтепродуктов и других загрязнений в верхнюю часть катодной камеры 13, где при помощи устройства 15 для извлечения и накопления флотоконденсата

0 производят их непрерывное удаление из агрегата. Из торца цилиндра конденсатора 17 .избыток флотоконденсата выдавливают в накопительную часть, ограниченную полупогружной замкнутой перегородкой 16 и

5 боковой поверхностью концентратора 17. В момент подачи питания на электроды 10 сборника эмульсии 9 промывная вода поступает на циркуляцию из ванны 2 промывки в сорбционный фильтр 4, где задерживаются

0 загрязнения, и анодную камеру 14 сборника 9 эмульсии. В анодной камере 14 происходит электрохимическая.нейтрализация и подкисление промывной воды, а также насыщение ее электрогенерированным кисло5 родом, что в значительной мере способствует улучшению отмывки моющего раствора и ресорбированных загрязнений от обрабатываемой поверхности. Подкисленная промывная вода также легко про0 травливает детали, нарушая при этом сцепление с поверхностью загрязнений, имеющих природу химической связи (термическая окалина, ржавчина, оксидные пленки и др.}, и их отделение.

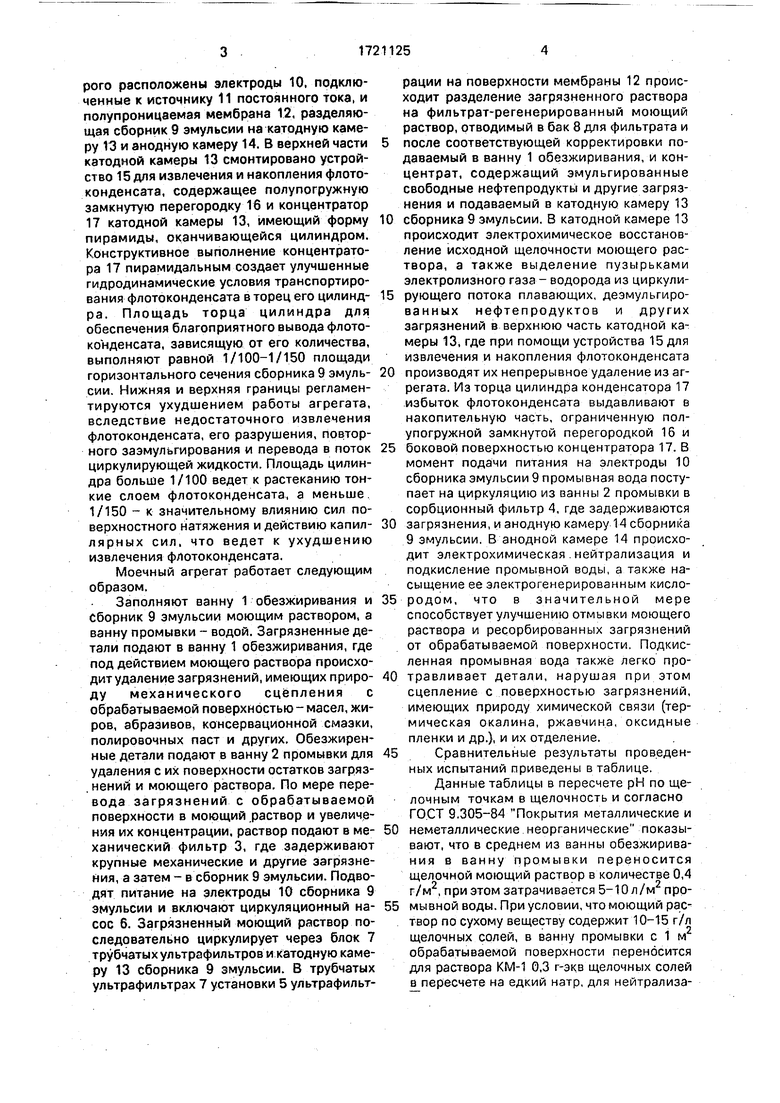

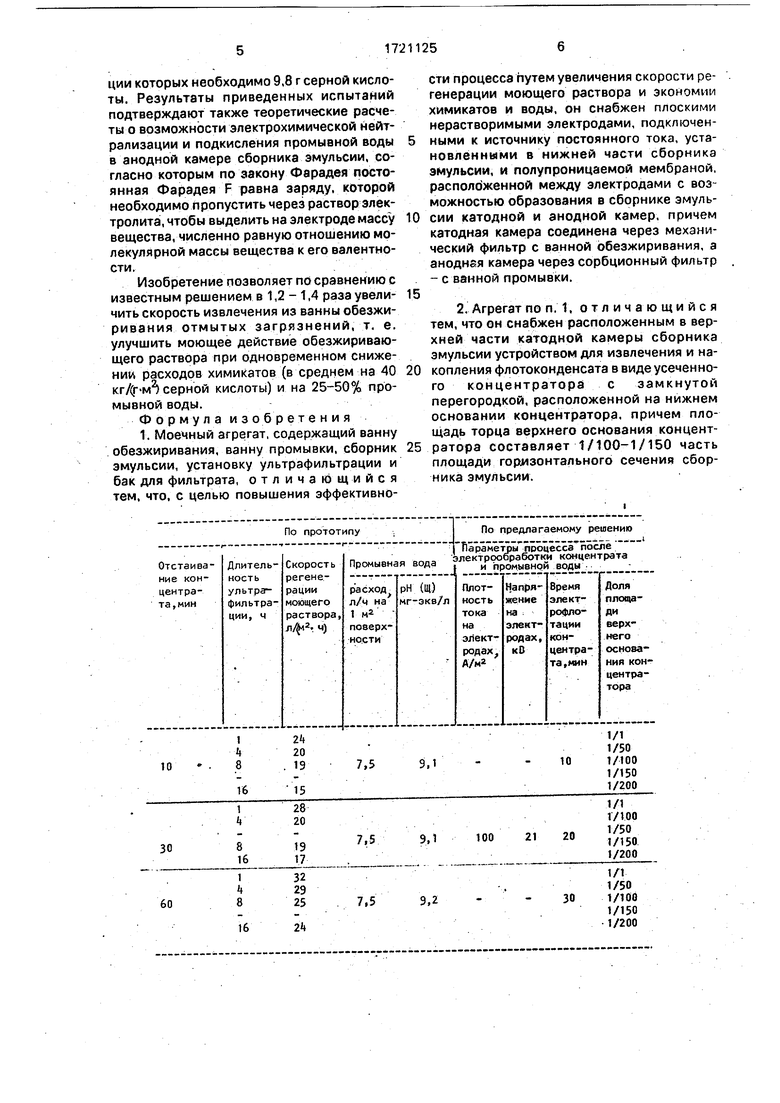

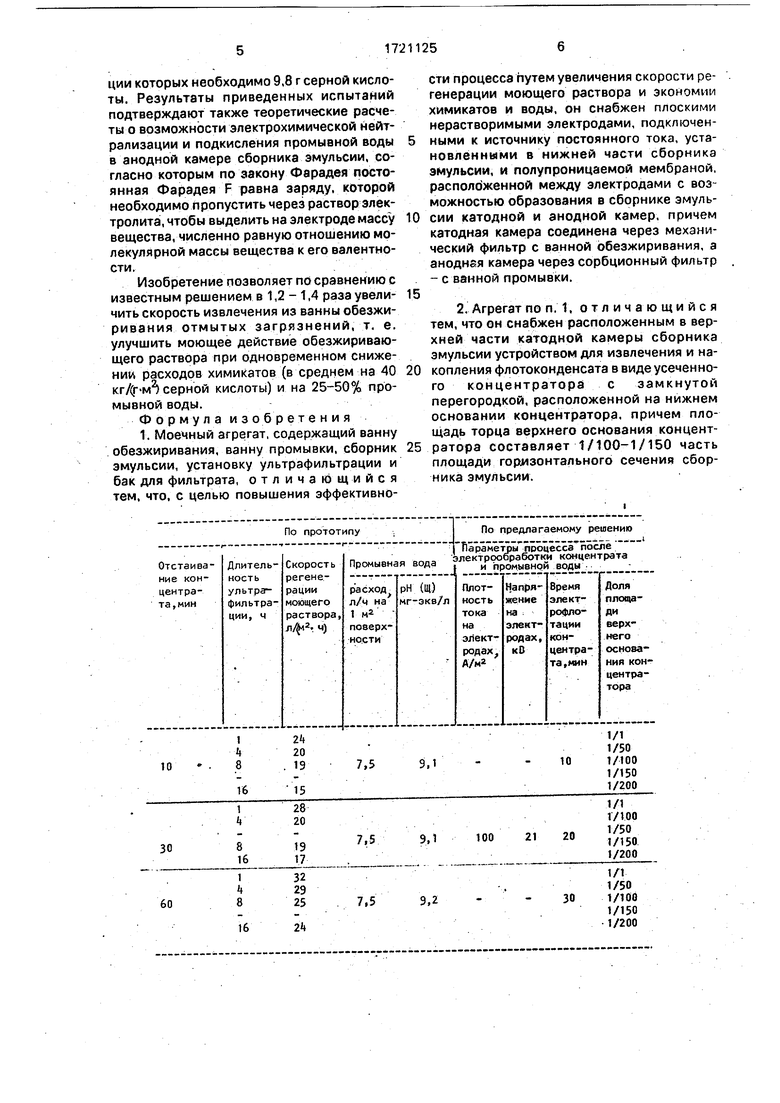

5 Сравнительные результаты проведенных испытаний приведены в таблице.

Данные таблицы в пересчете рН по щелочным точкам в щелочность и согласно ГО.СТ 9.305-84 Покрытия металлические и

0 неметаллические неорганические показывают, что в среднем из ванны обезжиривания в ванну промывки переносится щелочной моющий раствор в количестве 0,4 г/м2, при этом затрачивается 5-10л/м2 прр5 мывной воды. При условии, что моющий раствор по сухому веществу содержит 10-15 г/л щелочных солей, в ванну промывки с 1 м обрабатываемой поверхности переносится для раствора КМ-1 0,3 г-экв щелочных солей в пересчете на едкий натр, для нейтрализации которых необходимо 9,8 г серной кислоты. Результаты приведенных испытаний подтверждают также теоретические расчеты о возможности электрохимической нейтрализации и подкисления промывной воды в анодной камере сборника эмульсии, согласно которым по закону Фа радея постоянная Фарадея F равна заряду, которой необходимо пропустить через раствор электролита, чтобы выделить на электроде массу вещества, численно равную отношению молекулярной массы вещества к его валентности.

Изобретение позволяет по сравнению с известным решением в 1,2 - 1,4 раза увели- чить скорость извлечения из ванны обезжиривания отмытых загрязнений, т. е. улучшить моющее действие обезжиривающего раствора при одновременном снижении расходов химикатов (в среднем на 40 кг/(г-м серной кислоты) и на 25-50% промывной воды.

Формула изобретения 1. Моечный агрегат, содержащий ванну обезжиривания, ванну промывки, сборник эмульсии, установку ультрафильтрации и бак для фильтрата, отличающийся тем, что, с целью повышения эффективности процесса путем увеличения скорости регенерации моющего раствора и экономии химикатов и воды, он снабжен плоскими нерастворимыми электродами, подключенными к источнику постоянного тока, установленными в нижней части сборника эмульсии, и полупроницаемой мембраной, расположенной между электродами с возможностью образования в сборнике эмульсии катодной и анодной камер, причем катодная камера соединена через механический фильтр с ванной обезжиривания, а анодная камера через сорбционный фильтр - с ванной промывки.

2,Агрегатпо п. 1, отличающийся тем, что он снабжен расположенным в верхней части катодной камеры сборника эмульсии устройством для извлечения и накопления флотоконденсата в виде усеченного концентратора с замкнутой перегородкой, расположенной на нижнем основании концентратора, причем площадь торца верхнего основания концентратора составляет 1/100 1/150 часть площади горизонтального сечения сборника эмульсии.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка ультрафильтрационного разделения высококонцентрированных устойчивых водомаслянных эмульсий | 1987 |

|

SU1668309A1 |

| Установка для извлечения маслопродуктов из отработанных водных эмульсий | 1989 |

|

SU1662941A1 |

| Аппарат для извлечения маслопродуктов | 1986 |

|

SU1401016A1 |

| Способ ультрафильтрационной очистки щелочных маслоэмульсионных стоков | 1991 |

|

SU1781178A1 |

| Способ очистки маслоэмульсионных сточных вод | 1989 |

|

SU1792729A1 |

| Способ концентрирования разбавленного электролита выполненной с нагревом процессной ванны реализованного в двухуровневой компоновке операционного модуля бессточной гальванохимической обработки | 2017 |

|

RU2648904C1 |

| Установка для очистки флюса | 1989 |

|

SU1664884A1 |

| Установка для ультрафильтрационного обезвреживания высокоустойчивых эмульсий отработанных смазочно-охлаждающих жидкостей | 1986 |

|

SU1411290A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ ТРУБЧАТЫХ УЛЬТРАФИЛЬТРОВ | 1996 |

|

RU2094103C1 |

| Мобильная водоочистная установка | 2015 |

|

RU2606991C1 |

Изобретение относится к оборудованию для подготовки поверхностей изделий перед нанесением покрытия в гальваническом и окрасочном производствах предприятий машине- и приборостроения. Цель изобретения - повышение эффективности процесса путем увеличения скорости регенерации моющего раствора и экономии воды. Загрязненные детали подают в ванну 1 обезжиривания, а затем в ванну 2 промывки для удаления с поверхности деталей остатков загрязнений и моющего раствора. По мере перевода загрязнений с обрабатываемой поверхности в моющий раствор и увеличения их концентрации раствор подают в механический фильтр 3, а затем в сборник 9 эмульсии. Подводят питание на электроды 10 сборника 9 эмульсии и включают циркуляционный насос 6. Загрязненный моющий раствор последовательно циркулирует через блок трубчатых ультрафильтров 7 и катодную камеру 13 сборника 9 эмульсии. В трубчатых ультрафильтрах 7 установки 5 ультрафильтрации на поверхности мембраны 12 происходит разделение загрязненного раствора на фильтрат-рёгенерированный моющий раствор, отводимый в бак 8 для фильтрата и после корректировки подаваемый в ванну 1 обезжиривания, и концентрат, содержащий эмульгированные свободные нефтепродукты и другие загрязнения и подаваемый в катодную ка- меру 13. В катодной камере 13 происходит электрохимическое восстановление исходной щелочности моющего раствора. Конструктивные особенности устройства обеспечивают увеличение Скорости извлечения загрязнений. 1 з. п. ф-лы, 1 ил., 1 табл. (Л С ч ю

По прототипу

1

А 8

16

гь

20 19

15

16

28 20

19 17

1

k 8

16

32 29 25

24

По предлагаемому решению

9,1

10

1/1

1/50

1/100

1/150

1/200

100 21 20

1/1

1/100

1/50

1/150

1/200

9,2

30

1/1 1/50 1/1 Об 1/150 1/200

| Установка для химической обработки деталей | 1981 |

|

SU1057578A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Шабельский В.А | |||

| и др | |||

| Защита окружающей среды при производстве лакокрасочных покрытий | |||

| Л.: Химия, 1985, с | |||

| Машина для разделения сыпучих материалов и размещения их в приемники | 0 |

|

SU82A1 |

| Веникодробильный станок | 1921 |

|

SU53A1 |

Авторы

Даты

1992-03-23—Публикация

1987-03-04—Подача