Изобретение относится к производству технического углерода, а именно к получению высокодисперсной сажи из углеводородного сьфья. используемой в резинотехнической промышленности, лакокрасочной и полиграфической промышленности.

Известен способ получения высокодисперсной канальной сажи, включающий сжигание углеводородного газа с последующим осаждением на холодную осадительную поверхность. Однако этот способ не позволяет получить сажу с удельной поверхностью более 100 м2/г.

Наиболее близким по технической сущности к изобретению является способ получения высокодисперсной сажи, включающий получение плоского диффузионного пламени путем взаимодействия встречных потоков ацетилена и кислорода при их соотношении 1 : 0,28 - 0.70. Сжигание ацетилена ведут в постоянном электрическом поле при напряжении 0,48 - 0,80 кВ, при давленил в камере 2 - 30 мм рт.ст. Полученная образом сажа характеризуется достаточно высокой степенью дисперсности.

Однако этот способ обладает недостатками, обусловленными низким выходом сажи и относительно низкой ее парамагнитной восприимчивостью.

Целью изобретения является повышение выхода высокодисперсной сажи.

Способ получения сажи по изобретению заключается в следующем: сжигают углеводородный газ - ацетилен при подаче его встречно потоку кислорода в диффузионном плоском пламени при соотношении расходов кислорода и ацетилена 0,28 - 0,70 : 1 при давлении 2-30 мм рт.ст. в электрическом переменном поле при напряжении 0.48 - 0,80 кВ с частотой 400 - 1000 Гц, силовые линии которого совпадают с направлением потока ацетилена, под воздействием магнитного поля напряженностью 400 - 1500 Э и осаждают образующуюся сажу на осадительную поверхность.

При наложении переменного электрического поля заряженные сажевые частицы приходят в колебательное движение, вследствие чего происходит фрагментация сажевых кластеров и образование мнлых сажевых частиц. При этом активация поверхности сажевых частиц электронами, ускоренными накладываемыми переменными

СП

L

электрическими полями, обеспечивает взаимодействие сажевых частиц с магнитными полями и увеличивает выход сажи с высокой парамагнитной восприимчивостью.

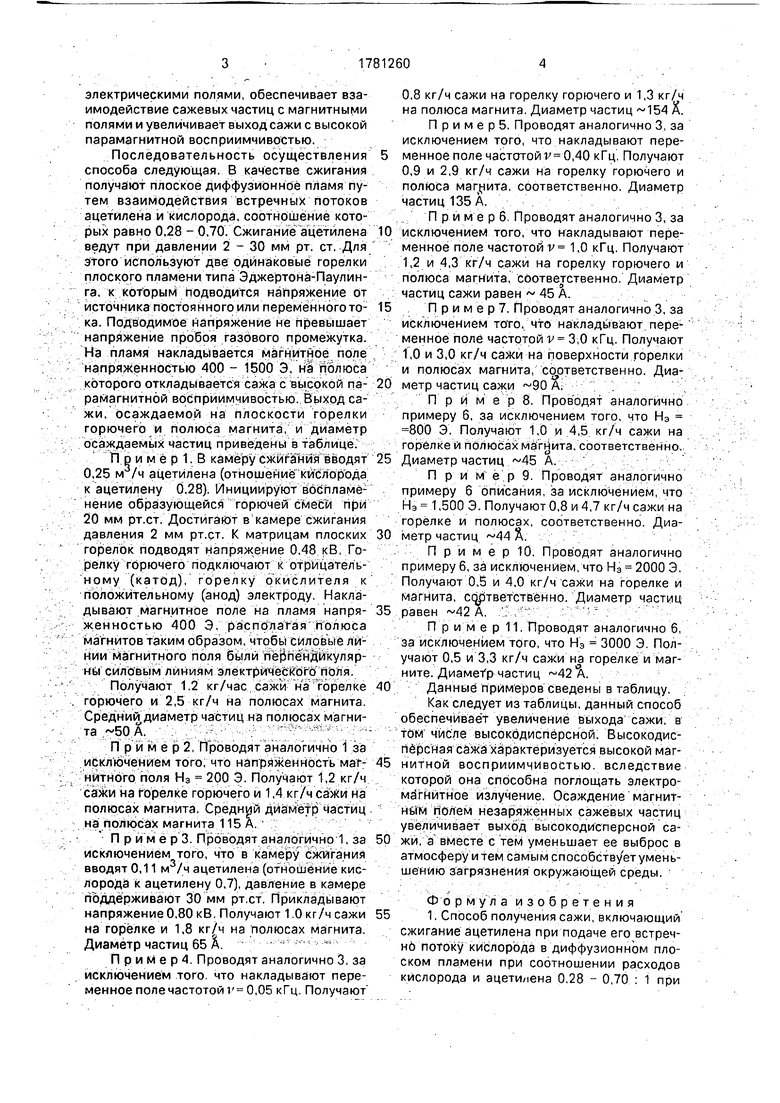

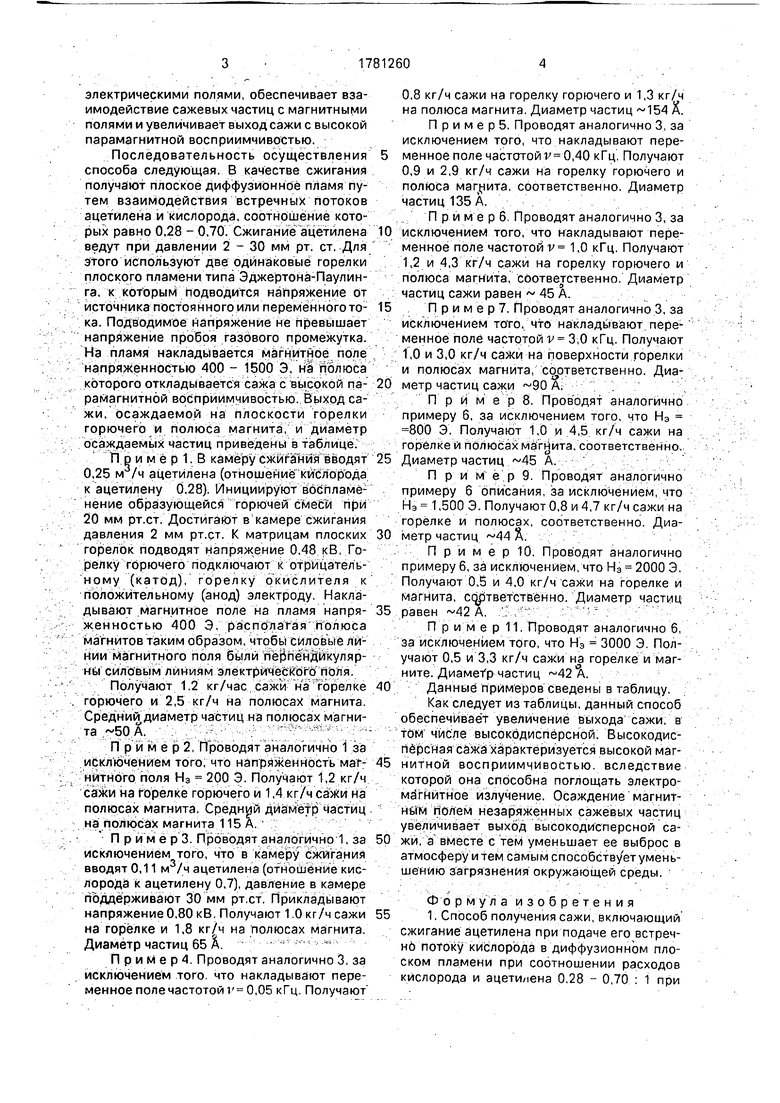

Последовательность осуществления способа следующая. В качестве сжигания получают плоское диффузионное пламя путем взаимодействия встречных потоков ацетилена и кислорода, соотношение которых равно 0,28 - 0,70. Сжигание ацетилена ведут при давлении 2 - 30 мм рт. ст, Для этого используют две одинаковые горелки плоского пламени типа Эджертона-Паулин- га, к которым подводится напряжение от источника постоянного или переменного тока. Подводимое напряжение не превышает напряжение пробоя газового промежутка. На пламя накладывается магнитное поле напряженностью 400 - 1500 Э, на полюса которого откладывается сажа с высокой парамагнитной восприимчивостью. Выход сажи, осаждаемой на плоскости горелки горючего и полюса магнита, и диаметр осаждаемых частиц приведены в таблице.

П р и м е р 1. В камеру сжигания вводят 0,25 м /ч ацетилена (отношение кислорода к ацетилену 0,28). Инициируют воспламенение образующейся горючей смеси при 20 мм рт.ст. Достигают в камере сжигания давления 2 мм рт.ст. К матрицам плоских горелок подводят напряжение 0,48 кВ, Горелку горючего подключают к отрицательному (катод), горелку окислителя к положительному (анод) электроду. Накладывают магнитное поле на пламя напряженностью 400 Э, располагая полюса магнитов таким образом, чтобы силовые линии магнитного поля были перпендикулярны силовым линиям электри ескгого поля.

Получают 1.2 кг/час сажи на горелке горючего и 2,5 кг/ч на полюсах магнита Средний диаметр частиц на полюсах магнита 50А,

П р и м е р 2, Проводят аналогично 1 за исключением того, что напряженность магнитного поля Нэ 200 Э. Получают 1,2 кг/ч сажи на горелке горючего и 1,4 кг/ч сажи на полюсах магнита. Средней диаметр частиц на полюсах магнита 115 А.

П р и м е р 3. Проводят аналогично 1, за исключением того, что в камеру сжигания вводят 0,11 м /ч ацетилена (отношение кислорода к ацетилену 0,7), давление в камере поддерживают 30 мм рт ст. Прикладывают напряжение 0,80 кВ Получают 1 0 кг/ч сажи на горелке и 1,8 кг/ч на полюсах магнита. Диаметр частиц 65 А.

П р и м е р 4 Проводят аналогично 3, за исключением того что накладывают переменное поле частотой г 0,05 кГц Получают

0,8 кг/ч сажи на горелку горючего и 1,3 кг/ч

на полюса магнита. Диаметр частиц 154 X.

П р и м е р 5. Проводят аналогично 3, за

исключением того, что накладывают переменное поле частотой v 0,40 кГц Получают 0,9 и 2,9 кг/ч сажи на горелку горючего и полюса магнита, соответственно. Диаметр частиц 135 А.

П р и м е р 6 Проводят аналогично 3, за

исключением того, что накладывают переменное поле частотой v 1,0 кГц. Получают 1,2 и 4,3 кг/ч сажи на горелку горючего и полюса магнита, соответственно. Диаметр частиц сажи равен 45 А.

Пример. Проводят аналогично 3, за исключением того, что накладывают переменное поле частотой v 3,0 кГц. Получают 1,0 и 3,0 кг/ч сажи на поверхности горелки и полюсах магнита, соответственно. Диаметр частиц сажи 90 А,

ПримерВ. Проводят аналогично примеру 6, за исключением того, что Нэ 800 Э. Получают 1,0 и 4,5 кг/ч сажи на горелке и полюсах магнита, соответственно.

Диаметр частиц 45 А.

П р и м е р 9. Проводят аналогично примеру 6 описания, за исключением,что Нэ 1,500 Э. Получают 0,8 и 4,7 кг/ч сажи на горелке и полюсах, соответственно. Диаметр частиц 44 А.

П р и м е р 10. Проводят аналогично примеру 6, за исключением, что Н3 2000 Э. Получают 0,5 и 4,0 кг/ч сажи на горелке и магнита, соответственно. Диаметр частиц

равен 42 А.

П р и м е р 11. Проводят аналогично 6, за исключением того, что Нэ 3000 Э Получают 0,5 и 3,3 кг/ч сажи на горелке и магните. Диамет р частиц 42 А.

Данные примеров сведены в таблицу.

Как следует из таблицы, данный способ обеспечивае т увеличение выхода сажи, в том числе высокодисперсной. Высокодис- пёрсная сажа характеризуется высокой магнитной восприимчивостью вследствие которой она способна поглощать электро- ма гнитное излучение. Осаждение магнитным полем незаряженных сажевых частиц увеличивает выход высокодисперсной сажи, а вместе с тем уменьшает ее выброс в атмосферу и тем самым способствует уменьшению загрязнения окружающей среды,

Формула изобретения 1. Способ получения сажи, включающий

сжигание ацетилена при подаче его встречно потоку кислорода в диффузионном плоском пламени при соотношении расходов кислорода и ацетилена 0.28 - 0,70 : 1 при

давлении 2 - 30 мм рт.ст. в электрическом поле при напряжении 0,48 - 0,80 кВ, силовые линии которого совпадают с направлением потока ацетилена, осаждение образовавшейся сажи на осадительную поверхность, отличающийся тем, что, с целью повышения выхода высокодисперсной сажи, сжигание ведут в переменном электрическом поле под воздействием магнитного поля напряженностью 400- 1500 Э.

2. Способ по п.1,отличающийся тем, что переменное электрическое поле применяют с частотой 400 - 1000 Гц.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сажи | 1983 |

|

SU1339114A1 |

| ВОДОРОДНЫЙ ГЕНЕРАТОР ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ | 2014 |

|

RU2596605C2 |

| СПОСОБ ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ ОТХОДЯЩИХ ГАЗОВ САЖЕВОГО ПРОИЗВОДСТВА | 1991 |

|

RU2027107C1 |

| СПОСОБ ОТДЕЛЕНИЯ САЖИ ОТ ПОТОКА СТОЧНЫХ ВОД | 2007 |

|

RU2480418C2 |

| САЖА, СПОСОБ ПОЛУЧЕНИЯ САЖИ ИЛИ ДРУГИХ ОБРАЗУЕМЫХ В ПЛАМЕНИ АЭРОЗОЛЕЙ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2004 |

|

RU2369623C2 |

| СПОСОБ ПОЛУЧЕНИЯ САЖИ ИЗ РЕЗИНОВЫХ ОТХОДОВ | 2011 |

|

RU2495066C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ В ФОРМЫ ДЛЯ РАСПЛАВЛЕННОГО СТЕКЛА | 2005 |

|

RU2386595C2 |

| СПОСОБ СЖИГАНИЯ ОТХОДОВ И МУСОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2117870C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ И/ИЛИ НЕФТЯНЫХ ОСТАТКОВ | 2012 |

|

RU2503709C1 |

| СПОСОБ УВЕЛИЧЕНИЯ СКОРОСТИ ГОРЕНИЯ | 2011 |

|

RU2482391C1 |

Сущность изобретения: ацетилен сжигают при подаче его встречно потоку кислорода в диффузионном плоском пламени в электрическом переменном поле при напряжении 0,48 - 0,80 кВ с частотой 400 - 1000 Гц под воздействием магнитного поля напряженностью 400 - 1500 Э, соотношении расходов кислорода и ацетилена 0,28 0,70 : 1, давлении 2 - 30 мм рт.ст. Выход сажи 3,8 - 5,5 кг/ч. 1 з.п ф-лы, 1 табл.

| Зуев В.П, и Михайлов В.В | |||

| Производство сажи, М.: Химий, 1970 с.157 - 196 | |||

| Способ получения сажи | 1983 |

|

SU1339114A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

1992-12-15—Публикация

1990-04-16—Подача