сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нейтрализации гидролизатов растительного сырья | 1981 |

|

SU983143A1 |

| Способ нейтрализации гидролизатов растительного сырья | 1974 |

|

SU523935A1 |

| Способ переработки гидролизатов растительного сырья | 1980 |

|

SU901268A1 |

| Способ очистки сточных вод гидролизных производств | 1990 |

|

SU1763386A1 |

| Способ нейтрализации гидролизатов растительного сырья | 1980 |

|

SU885257A1 |

| Способ нейтрализации гидролизаторов растительного сырья | 1977 |

|

SU636263A1 |

| Способ подготовки гидролизных сред для выращивания кормовых дрожжей | 1988 |

|

SU1731810A1 |

| СПОСОБ ОЧИСТКИ ГИДРОЛИЗАТА РАСТИТЕЛЬНОГО СЫРЬЯ | 1985 |

|

RU1267788C |

| Способ получения кормового гидролизного сахара | 1979 |

|

SU869740A1 |

| СПОСОБ ПОДГОТОВКИ ГИДРОЛИЗНЫХ СРЕД ДЛЯ ВЫРАЩИВАНИЯ КОРМОВЫХ ДРОЖЖЕЙ | 1991 |

|

RU2070224C1 |

Использование: гидролизная промышленность. Сущность изобретения: от основного потока гидролизата отделяют 1/3 часть. Основной поток нейтрализуют известковым молоком с отделением осадка гипса. Затем вводят в него соли фосфорной кислоты и аммиачную воду и отделяют осветленный гидролизат от осадка фосфорно- кальциевых солей. Этот осадок добавляют в отделенную часть гидролизата. Нейтрализуют эту смесь известковым молоком до рН 3,5-4,0. От осадка отделяют осветленный гидролизат. Осветленные гидролизаты объединяют. Выход 62%, ,6 мг/л, ,1 мг/л. 2 табл.

Изобретение относится к способам нейтрализации гидролизатйв растительного сырья и может быть использовано для обработки субстратов гидролизных производств.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому способу является способ нейтрализации гидролизатов, в котором предусматривается нейтрализация гидролизата известковым молоком, отделение осадка гипса, введение фосфатов в количестве необходимом для полного связывания ионов кальция и процесса культивирования дрожжей, донейтрализация гидролизата аммиачной водой, отделение полученного осадка фосфорно-кальциевых солей от осветленного гидролизата с последующим возвратом полученного осадка в исходный гидролизат.

Данный способ позволяет практически полностью удалить растворенный гипс из осветленного гидролизата путем связывания ионов кальция в виде малорастворимых фосфатов.

Недостатками способа является удаление из осветленного гидролизата микроэлементов, необходимых для роста дрожжей, в частности цинка и марганца, что вызывает необходимость внесения их дополнительно на стадии культивирования, и высокое конечное значение рН осветленного гидролизата, равное 7,0-7,5, которое необходимо снижать перед его биохимической переработкой.

Цель изобретения - улучшение качества целевого продукта (осветленного гидролизата).

Поставленная цель достигается путем оптимизации минерального состава осветленного гидролизата за счет изменения режима его подготовки. Для осуществления

J

00

со

способа, обработку гидролизата проводят двумя потоками с возвратом осадка фос- форнокальциевых солей из основного потока (большего по объему) в меньший - байпасный поток, где происходит регенерации фосфатов и микроэлементов в гидроли- зат за счет растворения в нем возвращенного осадка. Байпасный поток гидролизата нейтрализуют известковым (меловым) молоком до ,5-4,0 (начиная с рН 3,5 происходит наиболее глубокое выпадение ионов раствора, отделяют образовавшийся осадок гипса.

Затем осветленный гидролизат обоих потоков смешивают, усредняя таким обра- йхГсостав и рН и единым потоком подают на биохимическую переработку.

Нейтрализация гидролизных сред аммиачной водой до нейтральных или слабощелочных значений рН в присутствии фосфатов приводит к выпадению в осадок солей ортофосфорной кислоты. В связи с чем в осветленном гидролизате, полученном на способу нейтрализации, в зятому за прототип, содержание цинка и марганца меньше, чем это необходимо для нормального развития дрожжевых клеток.

Подача осадка фосфорно-кальциевых солей, полученного при нейтрализации до нейтральных или слабощелочных значений рН основного потока гидролизата. обработанного солями фосфорной кислоты на смешивание с гидролизатом байпасного потока, приводит к растворению в гидролизате осадка фосфатов при кислых значениях рН 1,6-2,0, присущих гидролизату. При этом фосфатосодержащие реагенты, ионы цинка и марганца переходят в раствор и утилизируются впоследствии дрожжами, при биохимической переработке полученного осветленного гидролизата.

В процессе растворения осадка фос- форно-кальциевых солей в байпасном потоке гидролизата, происходит связывание части свободной серной кислоты, содержащейся в гидролизате. Оставшуюся свободную серную кислоту донейтрализовывают известковым (меловым) молоком. После чего происходит отделение осадка гипса и лиг- ногуминовых веществ, затем осветленный гидролизат байпасного потока, с содержащимися в нем растворенными фосфатами и ионами цинка и марганца, объединяют с осветленным гидролизатом основного потока. Содержание микроэлементов в объединенном осветленном гидролизате остается неизменным и равняется начальному содержанию их в исходном гидролизате.

Примеры осуществления способа: Берем гидролизат объемом 9 л с рН 1,7. Делим на два потока. Основной поток - 6 л, байпасный поток - 3 л. Основной поток гидролизата с рН 1,7 нейтрализуем известковым (меловым) молоком, приготовленным с содержанием по СаО 120 г/л. На нейтрализацию 6 л гидролизата до рН 3,8-4,0 идет 255 мл известкового молока. Затем гидролизат основного потока выдерживается 1 час при непрерывном перемешивании и Т 80- 85°С. Образовавшийся осадок гипса отделяем отстоем. Затем в кальциевый нейтрализат вносим фосфатсодержащую

соль, это может быть монокальцийфосфат, дикальций фосфат, диаммонийфосфат, либо применяемая на гидролизных заводах в качестве питательной добавки суперфосфатная вытяжка.

Суперфосфатная вытяжка готовится путем добавления к суперфосфату воды при перемешивании. Содержание фосфора в ней в пересчете на P20s - 8-15%.

В качестве фосфатсодержащей соли в

этом примере использовали монокальций- фосфат. К б л кальциевого нейтрализата прибавляли б г монокальцийфосфата, рН после введения монокальцийфосфата стал равным 3,6. Затем кальциевый нейтрализат, обогащенный фосфатами основного потока, до- нейтрализовывали аммиачной водой до рН 7,0. На нейтрализацию б л кальциевого нейтрализата пошло 48 мл аммиачной воды. Уравнение реакции, происходящей в

результате аммиачной донейтрализации выглядит следующим образом: Ca(H2P04)2+CaS04-i-2NH40H - 2СаНРОл+ KNH4)2S04+2H20

Образовавшийся осадок фосфорнокальциевых солей отделяют отстоем. Содер- жание микроэлементов в нейтрализате после отделения осадка составило: по Мп - 0,2 мг/л, по Zn - 0,2 мг/л, рН нейтрализата - 7,0.

Отделенный осадок из основного потока внесли в 3 л гидролизата с рН 1,7 байпасного потока. В кислой среде (,7) произошло растворейие осадка, фосфаты и микроэлементы перешли в раствор,

Уравнение реакции, характеризующее процесс растворения осадка в гидролизате, выглядит следующим образом:

MeHP04+H2S04 - Ме504+НзР04, где Me - любой микроэлемент, Са.

Загрязнения, поступившие вместе с осадком фосфорно-кальциевых солей, также переходят в байпасный поток гидролизата. Затем байпасный поток нейтрализуем аналогично кальциевой нейтрализации основного потока до рН 3,8-4,0, Образовавшийся осадок гипса отделяем отстоем, Вместе с осадком из байпасного потока выделяются находящиеся в нем загрязнения.

Затем два потока нейтрализата - основной с рН 7,0 в количестве 6 литров и байпас- ный с рН 3,8-4,0 в количестве 3 литров объединяются. В результате предложенного способа нейтрализации гидролизата получается нейтрализат с рН, равным 4,8-5,0, в количестве 9 литров, с содержанием мг/л, ,1 мг/л, мг/л. Содержание цинка и марганца равно начальному содержанию их в гидролизате.

В производстве полученный осветленный гидролизат охлаждают и подают на биохимическую переработку. После этого процесс повторяется снова.

Для определения биологической доброкачественности полученного осветленного гидролизата на нем производили опыты по выращиванию дрожжей Candida scottli и Hansumila. Результаты показали увеличение выхода целевого продукта по сравнению с аналогом с 54% до 62%.

Таким образом, предлагаемый способ по сравнению с известным приводит к увеличению выхода целевого продукта до 62%.

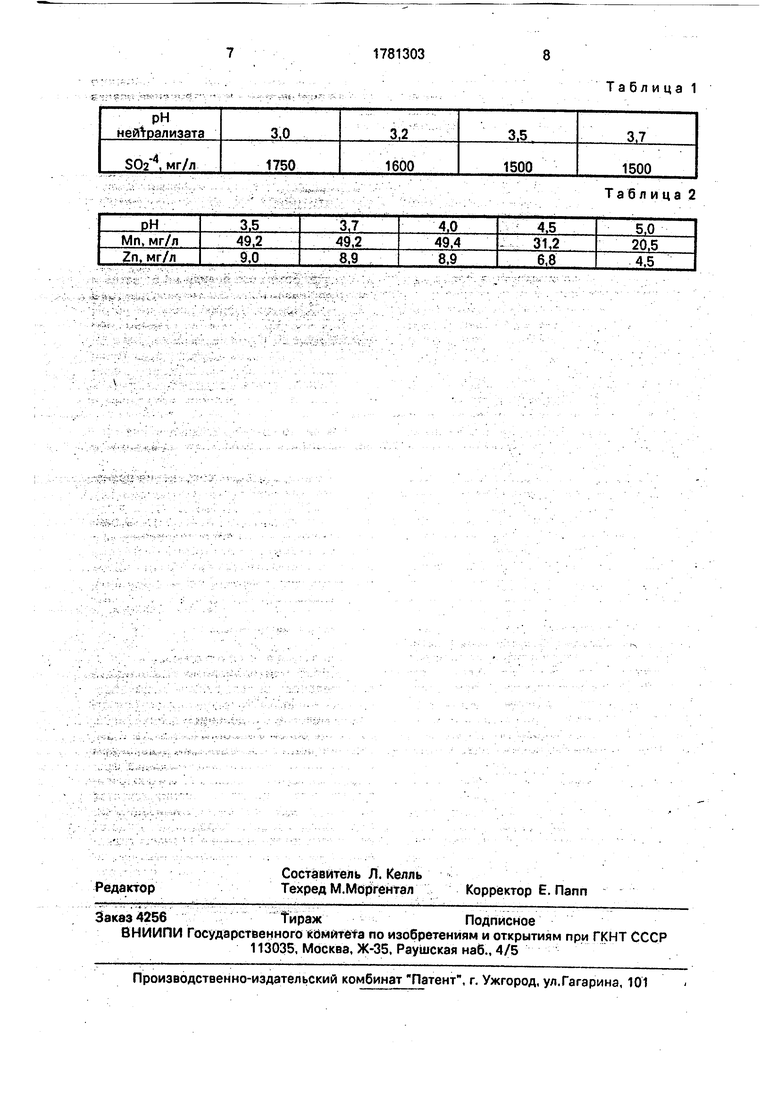

П р и м е р 2. Подготовка основного потока нейтрализата осуществляется аналогично подготовке в примере 1. Осадок фосфорно-кальциевых солей основного потока вносят в байпасный малый поток гидролизата, перемешивают. При растворении осадка, рН байпасного потока возрастает с 1,7 до 2,2. Затем фосфатсодержащий гидролизат делят в равных пропорциях на 4 части. Каждую часть гидролизата нейтрализуют известковым молоком ( г/л) до рН 3,0; 3,2; 3,5; 3,7 соответственно, при температуре 80°С, с последующим выдерживанием при постоянной температуре в течение часа при перемешивании. После чего осадок гипса и лигногуминовых веществ отделяют отстоем. В полученных пробах определяют содержание 502 4-ионов. Результаты определения приведены в табл. 1.

Из результатов таблицы 1 видно, что начиная с ,5 и далее содержание ионов в нейтрализате остается неизменным и составляет 1500 мг/л. Затем осветленный нейтрализат байпасного потока с рН 3,5 объединяют с пропорциональным количеством основного потока нейтрализата с рН 7,0. После объединения потоков получается конечный нейтрализат с рН 4,5, готовый для дальнейшей биохимической переработки.

П р и м е р 3. Подготовка основного потока нейтрализата и растворение осадка фосфорно-кальциевых солей в байпасном потоке гидролизата осуществляют аналогично примерам 1 и 2.

После растворения осадка в байпасном потоке гидролизата, полученный фосфато- содержащий гидролизат, содержит микроэлементы (ионы Zn, Mn) в количествах,

равных содержанию их в исходном байпас- ном потоке, пропорционально объему до растворения в нем осадка и содержанию микроэлементов, перешедших в гидролизат из осадка. Затем его делили на 5 частей и

нейтрализовали известковым молоком (СаО 120 мг/л). Нейтрализацию проводят до рН 3,5; 3,7; 4,0; 4,5; 5,0 соответственно, при температуре 80°С при перемешивании в течение ч. После образования осадка гипса

его отделяли отстоем и определяли в полученном нейтрализате содержание Zn и Мп, Результаты определения приведены в табл.2.

Как видно из табл. 2, содержание микроэлементов в нейтрализате снижается с рН4,0.

Таким образом, для сохранения полного количества микроэлементов в нейтрализате нижний предел рН принимают равным

4,0. Затем осветленные нейтрализаты байпасного потока с рН 4.0 и пропорциональное количество основного потока нейтрализата с рН 7,0 объединяют. Конечный нейтрализат имеет рН 5,5 и содержание

микроэлементов соответствующее исходному гидролизату, готов для дальнейшей биохимической переработки.

Формула изобретения

Способ нейтрализации гидролизата растительного сырья, включающий обработку основного потока гидролизата известковым молоком с отделением осадка гипса, введение солей фосфорной кислоты и аммиачной воды с последующим отделением осветленного гидролизата от осадка фосфорно-кальциевых солей, отличающий- с я тем, что, с целью улучшения качества целевого продукта за счет оптимизации минерального состава, перед обработкой от основного потока отделяют 1 /3 часть гидролизата, вводят в нее образовавшийся на стадии нейтрализации основного потока осадок фосфорно-кальциевых солей, в полученную смесь добавляют известковое молоко до рН 3,5-4,0, отделяют осадок от осветленного гидролизата и осветленные гидролизаты объединяют.

Таблица 1

Таблица 2

| Способ нейтрализации гидролизатов растительного сырья | 1981 |

|

SU983143A1 |

| Насос | 1917 |

|

SU13A1 |

Авторы

Даты

1992-12-15—Публикация

1990-03-30—Подача