Изобретение относится к обл зсти очистки жидкостей фильтрованием, в частности, к фильтрам с плавающим гранулированным фильтрующим материалом и может быть использовано для удаления взвешенных механических примесей.

Известен фильтр для очистки воды, содержащий корпус, расположенные в нижней его части дренажно-распределительные трубы для подачи исходной и отвода промывной воды, последовательно размещенные ступени грубой и тонкой очистки, одна из которых выполнена в виде расположенного в корпусе слоя плавающей загрузки, установленную над загрузкой удерживающую перегородку и средства для отвода фильтрата после каждой ступени очистки, в верхней части корпуса выполнен кольцевая камера, ступень тонкой очистки выпол-. нена в виде установленного в камере кольца из пористого материала, а удерживающая перегородка выполнена из непроницаемого материала и снабжена кассетами, заполненными гранулами из инертного материала разной крупности в соседних кассетах /авт. свид. СССР № 1223957, В 01 D 23/10, опубл./.

Однако в данном фильтре не обеспечивается интенсивная очистка фильтрующей поверхности ступени тонкой очистки, не созданы условия для вывода счищенного слоя загрязнений с фильтрующей поверхности ступени тонкой очистки минуя фильтрующий слой грубой очистки. В фильтре не работает весь слой загрузки в грубой ступени очистки. В процессе перемещения гранул загрузки в процессе регенирации происходит их истирание о поверхность кольца из пористого материала, например, спекшегося титана, что приводит к уменьшению объема загрузки. Кроме того, при истирании гранул об жесткую поверхность кольца происходит кольматация его пористой поверхность кольца происходит кольматация его пористой поверхности частицами гранул. Все это снижает грязеем- кость фильтра, площадь фильтрации, интенсивность очистки фильтрующей поверхность ступени тонкой очистки, увеличивает время его промывки и в итоге уменьшает производительность фильтра.

Цель изобретения - повышение производительности фильтра.

(Л

С

00

го о

%

Поставленная цель достигается тем, что в фильтре для очистки жидкости, содержащем корпус, расположенные в нем слой плавающей зернистой загрузки для грубой очистки, прикрепленную к наружной стенке корпуса кольцевую камеру с фильтрующим элементом для тонкой очистки и патрубком для отвода фильтрата и расположенную в нижней части корпуса сборную систему, кольцевая камера расположена ниже слоя загрузки и ее фильтрующий элемент выполнен из фильтровальной ткани.

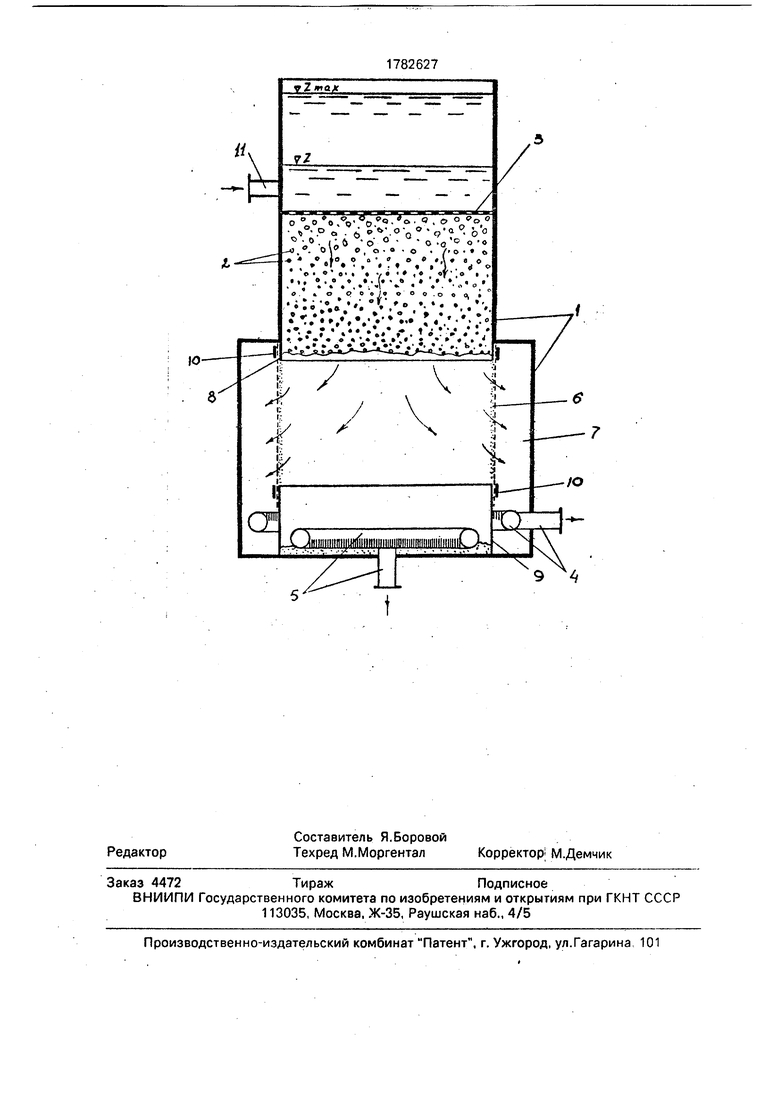

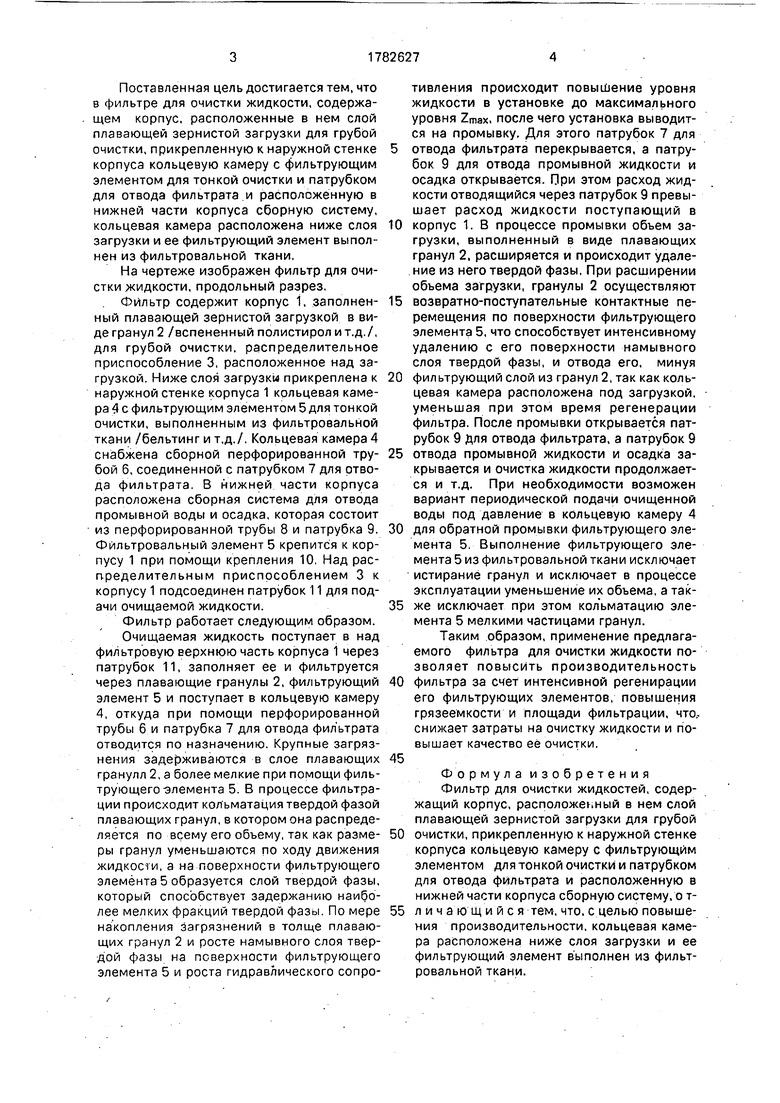

На чертеже изображен фильтр для очистки жидкости, продольный разрез.

Фильтр содержит корпус 1, заполненный плавающей зернистой загрузкой в виде гранул 2 /вспененный полистирол ит.д./, для грубой очистки, распределительное приспособление 3, расположенное над загрузкой. Ниже слоя загрузки прикреплена к наружной стенке корпуса 1 кольцевая камера 4 с фильтрующим элементом 5 для тонкой очистки, выполненным из фильтровальной ткани /бельтинг и т.д./. Кольцевая камера 4 снабжена сборной перфорированной трубой 6, соединенной с патрубком 7 для отвода фильтрата. В нижней части корпуса расположена сборная система для отвода промывной воды и осадка, которая состоит из перфорированной трубы 8 и патрубка 9. Фильтровальный элемент 5 крепится к корпусу 1 при помощи крепления 10. Над распределительным приспособлением 3 к корпусу 1 подсоединен патрубок 11 для подачи очищаемой жидкости.

Фильтр работает следующим образом.

Очищаемая жидкость поступает в над фильтровую верхнюю часть корпуса 1 через патрубок 11, заполняет ее и фильтруется через плавающие гранулы 2, фильтрующий элемент 5 и поступает в кольцевую камеру 4, откуда при помощи перфорированной трубы 6 и патрубка 7 для отвода фильтрата отводится по назначению. Крупные загрязнения задерживаются в слое плавающих гранулл 2, а более мелкие при помощи фильтрующего элемента 5. В процессе фильтрации происходит кольматация твердой фазой плавающих гранул, в котором она распределяется по всему его объему, так как размеры гранул уменьшаются по ходу движения жидкости, а на поверхности фильтрующего элемента 5 образуется слой твердой фазы, который способствует задержанию наиболее мелких фракций твердой фазы. По мере накопления загрязнений в толще плавающих гранул 2 и росте намывного слоя твердой фазы на поверхности фильтрующего элемента 5 и роста гидравлического сопротивления происходит повышение уровня жидкости в установке до максимального уровня Zmax, после чего установка выводится на промывку. Для этого патрубок 7 для

отвода фильтрата перекрывается, а патрубок 9 для отвода промывной жидкости и осадка открывается. При этом расход жидкости отводящийся через патрубок 9 превышает расход жидкости поступающий в

корпус 1. В процессе промывки объем загрузки, выполненный в виде плавающих гранул 2, расширяется и происходит удаление из него твердой фазы. При расширении объема загрузки, гранулы 2 осуществляют

возвратно-поступательные контактные перемещения по поверхности фильтрующего элемента 5, что способствует интенсивному удалению с его поверхности намывного слоя твердой фазы, и отвода его, минуя

фильтрующий слой из гранул 2, так как кольцевая камера расположена под загрузкой, уменьшая при этом время регенерации фильтра. После промывки открывается патрубок 9 Для отвода фильтрата, а патрубок 9

отвода промывной жидкости и осадка закрывается и очистка жидкости продолжается и т.д. При необходимости возможен вариант периодической подачи очищенной воды под давление в кольцевую камеру 4

для обратной промывки фильтрующего элемента 5. Выполнение фильтрующего элемента 5 из фильтровальной ткани исключает истирание гранул и исключает в процессе эксплуатации уменьшение их объема, а также исключает при этом кол ьматацию элемента 5 мелкими частицами гранул.

Таким образом, применение предлагаемого фильтра для очистки жидкости позволяет повысить производительность

фильтра за счет интенсивной регенирации его фильтрующих элементов, повышения грязеемкости и площади фильтрации, что, снижает затраты на очистку жидкости и повышает качество ее очистки.

Формула изобретения Фильтр для очистки жидкостей, содержащий корпус, расположеьный в нем слой плавающей зернистой загрузки для грубой

очистки, прикрепленную к наружной стенке корпуса кольцевую камеру с фильтрующим элементом для тонкой очистки и патрубком для отвода фильтрата и расположенную в нижней части корпуса сборную систему, о тличающийся тем, что, с целью повышения производительности, кольцевая камера расположена ниже слоя загрузки и ее фильтрующий элемент выполнен из фильтровальной ткани.

| название | год | авторы | номер документа |

|---|---|---|---|

| Водозаборно-очистное устройство | 1980 |

|

SU923569A1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ВОДЫ (ВАРИАНТЫ) | 1995 |

|

RU2102339C1 |

| ФИЛЬТР ДЛЯ ОЧИСТКИ ВОДЫ | 1991 |

|

RU2048161C1 |

| Установка для очистки жидкостей | 1990 |

|

SU1733047A1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД | 2014 |

|

RU2574053C1 |

| Фильтр для очистки жидкости | 1980 |

|

SU874108A1 |

| ДВУХСТУПЕНЧАТЫЙ НАПОРНЫЙ ФИЛЬТР | 2013 |

|

RU2527216C1 |

| УСТАНОВКА ИНТЕНСИВНОЙ РЕГЕНЕРАЦИИ ЗЕРНИСТЫХ ЗАГРУЗОК ФИЛЬТРОВ | 2011 |

|

RU2519042C2 |

| Способ очистки природных и сточных вод | 2019 |

|

RU2701932C1 |

| БИОРЕАКТОР-ФИЛЬТР | 2008 |

|

RU2356854C1 |

Назначение: очистка жидкостей от механических загрязнений. Сущность изобретения: фильтр содержит корпус с расположенным в нем слоем зернистой плавающей загрузки для грубой очистки, ниже которого к наружной стороне корпуса присоединена кольцевая камера с фильтрующим элементом для тонкой очистки, выполненным из фильтровальной ткани 1 ил.

| Фильтр для очистки воды | 1984 |

|

SU1223957A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

Авторы

Даты

1992-12-23—Публикация

1990-07-26—Подача