где U - величина отклонения степени сжатия газа в коллекторе нагнетания от заданного значения,

Јздн - заданное значение степени сжатия,

е - текущее значение степени сжатия,

Јmin - минимальное значение степени сжатия,

Злах максимальное значение степени сжатия,

ж - производная степени сжатия во

времени,

щ - частота вращения 1-го компрессора,

nmin - минимальная частота вращения компрессора,

Птах - максимальная частота вращения компрессора,

I - номер компрессора,

N - количество компрессоров в группе,

К - коэффициент усиления,

Т2 - температура газа в коллекторе нагнетания,

Т2тах - максимальная температура газа в коллекторе нагнетания;

Pi - давление газа в коллекторе всасывания,

Pimin минимальное давление газа в коллекторе всасывания,

О - дискретный сигнал состояния 1-го компрессора (при Ci 0 1-тый компрессор находится в отключенном состоянии, при Ci 1 1-тый компрессор - в работающем состоянии) и при выполнении дополнительных условий включают или отключают очередной компрессор с выдержкой заданных интервалов времени.

Устройство управления компрессорами газовой системы, имеющей группу параллельно включенных компрессоров с общими коллекторами всасывания и нагнетания, содержит датчик давления в коллекторе всасывания, датчики состояния компрессоров, блок управления включением компрессоров и блок управления отключением компрессоров, согласно изобретению имеющее аппарат воздушного охлаждения в коллекторе нагнетания и приводы для каждого компрессора, путем учета параметров газа и состояния компрессоров. Кроме того, оно содержит датчики давления и температуры газа в коллекторе нагнетания, датчики частоты вращения для каждого компрессора, задатчики максимальной степени сжатия, минимальной степени сжатия, степени сжатия газа, максимальной температуры газа, очередности включения и отключения компрессоров, максимальной и минимальной частоты вращения, минимального давления, вычислительное устройство определения величины отклонения степени сжатия газа, первое, второе, третье, четвертое, пятое и шестое логические устройства, первое и второе реле выдержки времени. Датчики давления в коллекторе нагнетания и в коллекторе всасывания подключены соответст- венно к первому и второму входам вычислительного устройства определения

0 величины отклонения степени сжатия газа, третий вход которого подключен к выходу задатчика степени сжатия газа, а выход - к первым входам первого и второго логических устройств, вторые входы которых под5 ключены к выходам соответственно задатчиков максимальной и минимальной степени сжатия, выход датчика температуры газа в коллекторе нагнетания подключен к первому входу четвертого логического ус0 тройства, второй вход которого подключен к выходу задатчика максимальной температуры газа, выход датчика давления в коллекторе всасывания подключен к первому входу третьего логического устройства, вто5 рой вход которого подключен к выходу задатчика минимального давления, датчики состояния и датчики частоты вращения компрессоров связаны с приводами компрессо- ров, первые входы пятых и шестых

0 логических устройств подключены к выходам датчиков частоты вращения соответствующего компрессора, а их вторые входы - к выходам соответственно задатчиков минимальной и максимальной частоты вращения

5 для каждого компрессора, первые входы блоков управления включением и отключением компрессоров подключены соответственно к первому и второму выходам четвертого логического устройства, вторые

0 входы - к выходам соответственно второго и первого логических устройств, третьи входы - соответственно к первому и второму выходам третьего логического устройства, четвертые входы - к выходам соответствен5 но шестых и пятых логических устройств каждого компрессора, пятые входы - соответственно к первым и вторым выходам датчиков состояния каждого компрессора, шестые входы - к выходам соответственно

0 задатчиков очередности включения и отключения компрессоров, а выходы - к выходам соответственно первого и второго реле выдержки времени, выходы которого подключены соответственно к первым и вторым

5 входам приводов каждого компрессора.

Повышение точности способа управления компрессорами газовой системы достигается путем дополнительного измерения давления и температуры газа в коллекторе нагнетания и частоты вращения компрессеров, по которым формируют величину отклонения степени сжатия газа, проверяют дополнительные логические условия включения или отключения компрессоров и формируют команды управления на включе- ние или отключение компрессоров с заданной выдержкой времени, при которых обеспечивается минимальное количество работающих агрегатов.

Повышение точности устройства управ- ления компрессорами газовой системы достигается за счет использования датчиков давления и температуры газа в коллекторе нагнетания и частоты вращения компрессоров, вычислительного устройства определе- ния величины отклонения степени сжатия, задатчиков минимального давления в коллекторе всасывания, максимальной температуры в коллекторе нагнетания, минимального, заданного и максимального значений откло- нения степени сжатия газа, минимальной и максимальной частот вращения компрессора, задатчиков очередности включения и отключения компрессоров, которые обеспечивают минимальное количество ра- ботающих компрессоров путем их автоматического включения или отключения с заданными выдержками времени.

Сущность способа заключается в следующем:

1)измеряют давление газа в коллекторе всасывания;

2)измеряют температуру и давление газа в коллекторе нагнетания;

3)формируют величину отклонения сте- пени сжатия газа по соотношению (1);

4)измеряют частоты вращения компрессоров;

5)измеряют сигналы состояния компрессоров;

6)сравнивают величину отклонения степени сжатия газа с минимальным и максимальным значениями степени сжатия газа;

7)сравнивают частоту вращения работающего компрессора с минимальным и максимальным значениями частоты вращения компрессора;

8)сравнивают величину температуры газа в коллекторе нагнетания с максимальным значением температуры;

9} сравнивают величину давления газа а коллекторе всасываний с минимальным значением давления;

10)проверяют выполнение дополнительных условий включения резервного компрессоров (2);

11)проверяют выполнение дополнительных условий отключения работающего компрессора (3);

12) формируют команду управления на включение резервного или отключение работающего компрессора с выдержкой заданных интервалов времени.

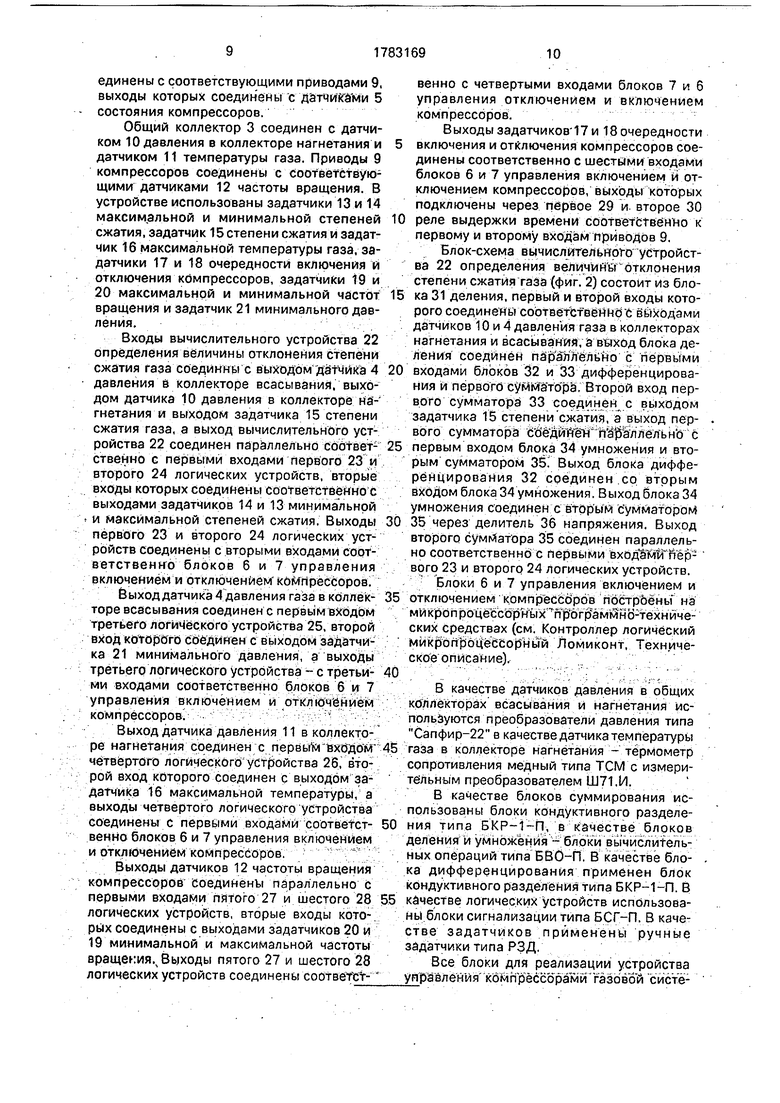

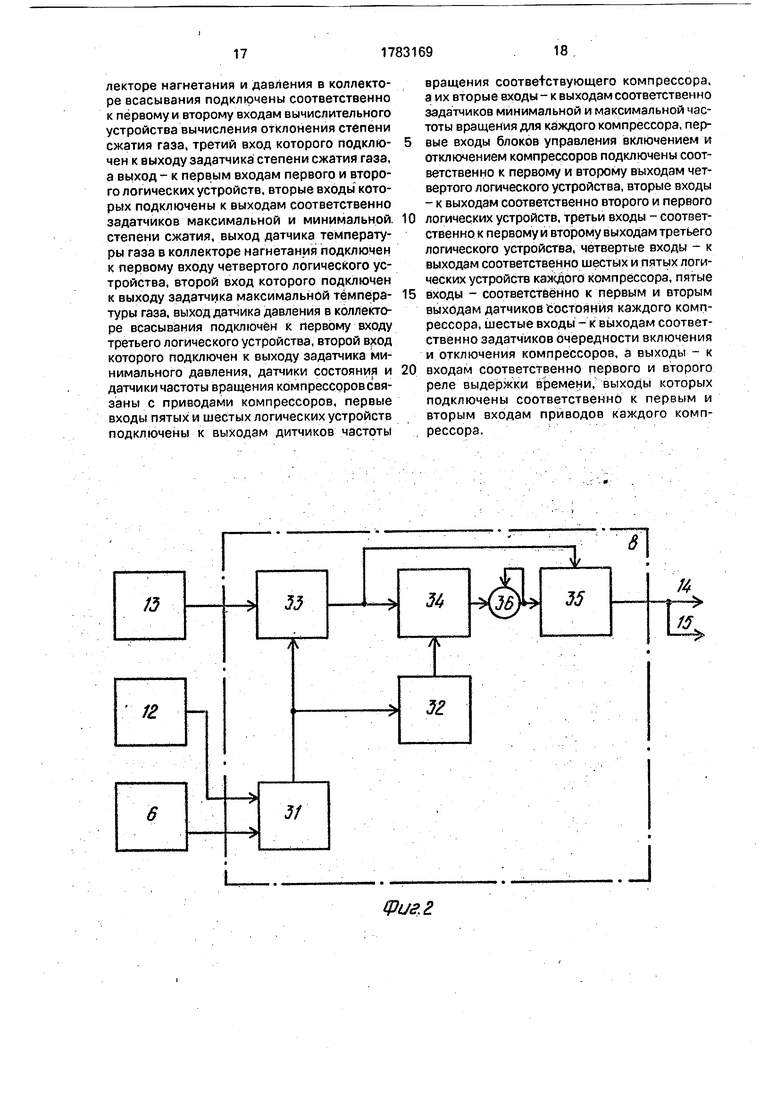

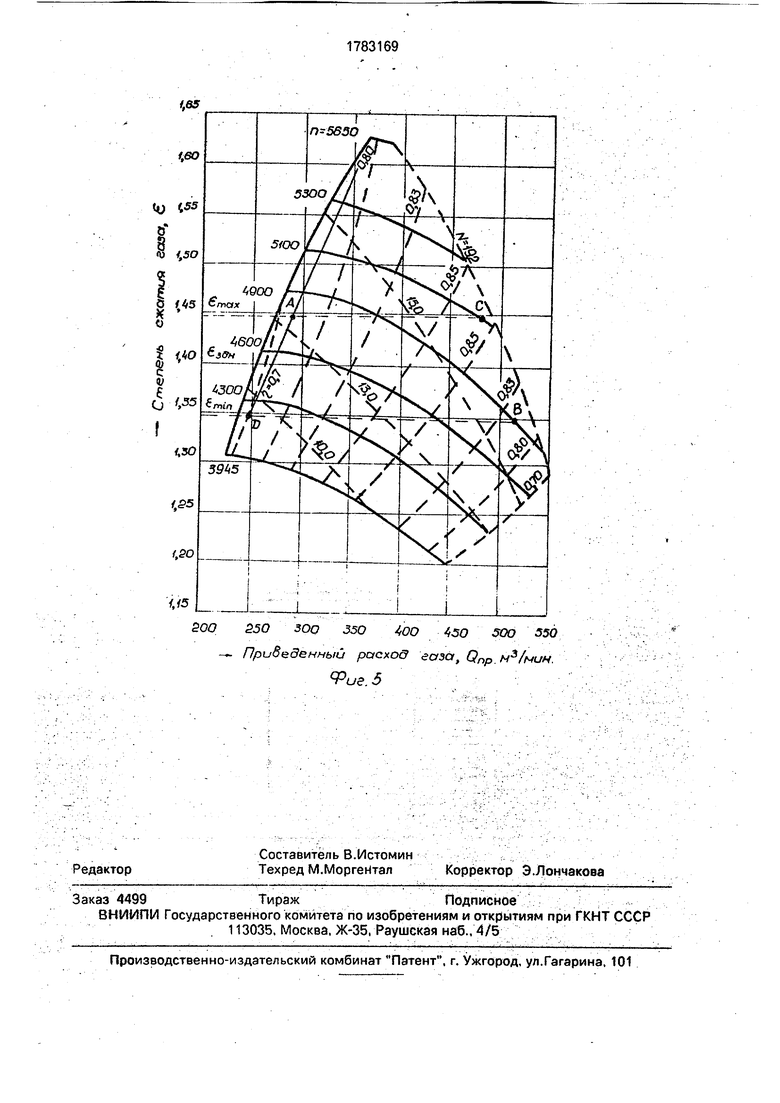

Работоспособность предлагаемого способа управления компрессором и устройства для его реализации можно подтвердить на основе анализа газодинамической характеристики компрессора, например типа ГПА-Ц-16, приведенной на фиг 5. По оси ординат отложена степень сжатия газа е в коллекторе нагнетания, а по оси абсцисс- приведенный расход газа Qnp через компрессор. На рабочую характеристику нанесены кривые равных мощностей привода компрессора N 10-19.2 МВт, равных частот вращения компрессоров п 3945- 5650 об/мин и равных политропических КПД компрессора if 0,70-0,85. Принимаем, что заданное значение степени сжатия газа е 1,40, а его минимальное и максимальное значени : соответственно раины Јmin -1,35 и Јтах 1,45. Рабочая точка А на газодинамической характеристике компрессора будет соответствовать условиям отключения работающего компрессора при минимальной частоте вращения, равной гмп 4800 об/мин, а рабочая точка В - условиям включения резервного компрессора при максимальной частоте вращения, равной Птах 4900 об/мин. Для рабочей точки С можно уменьшить производительность компрессора за счет снижения частоты вращения и перейти в точку переключения А. Для рабочей точки Д можно повысить производительность компрессора за счет увеличения частоты вращения и перейти в точку переключения В.

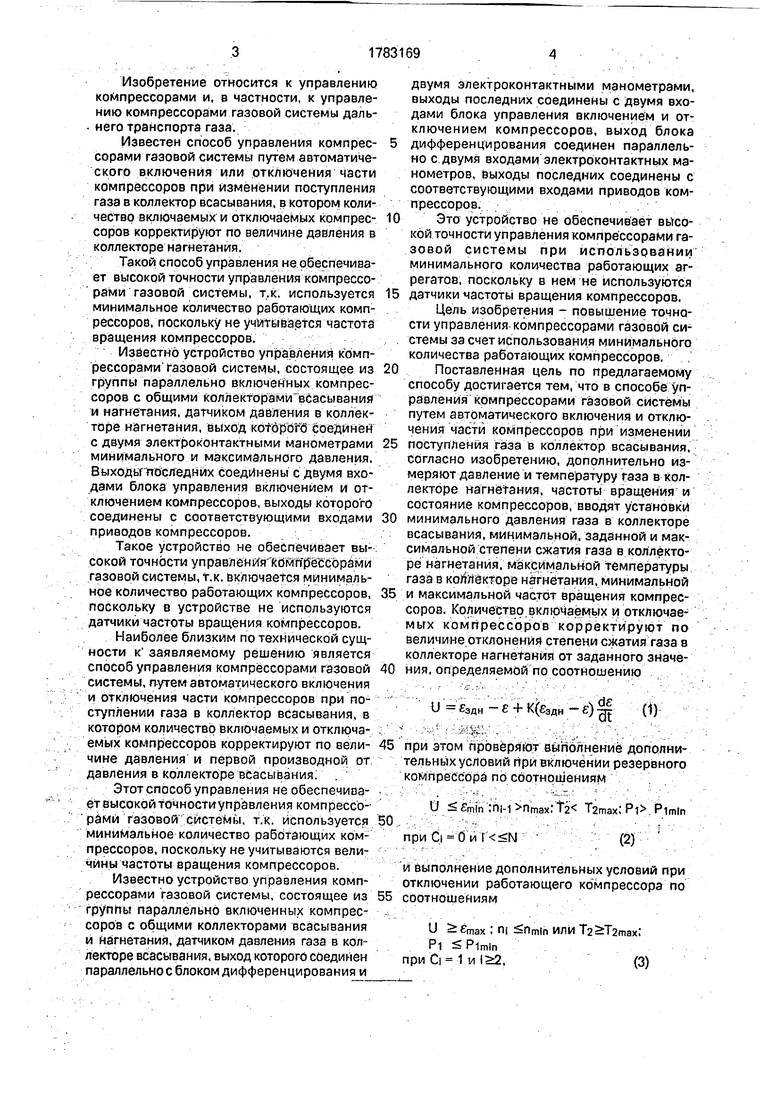

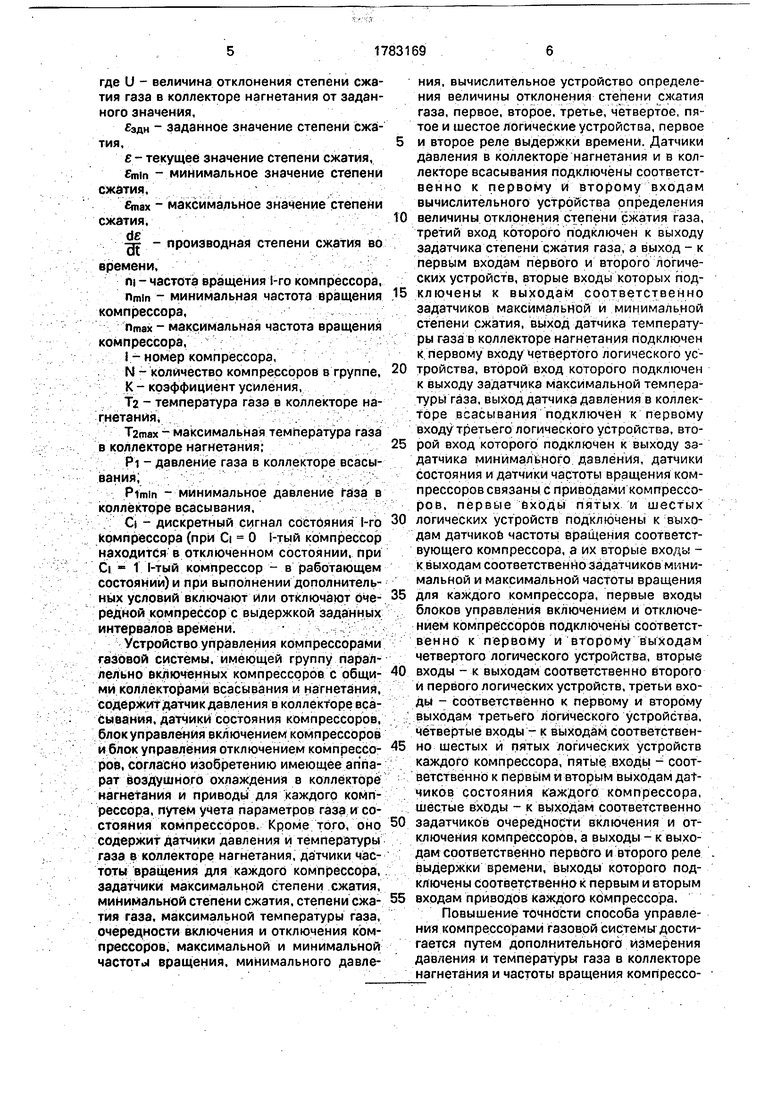

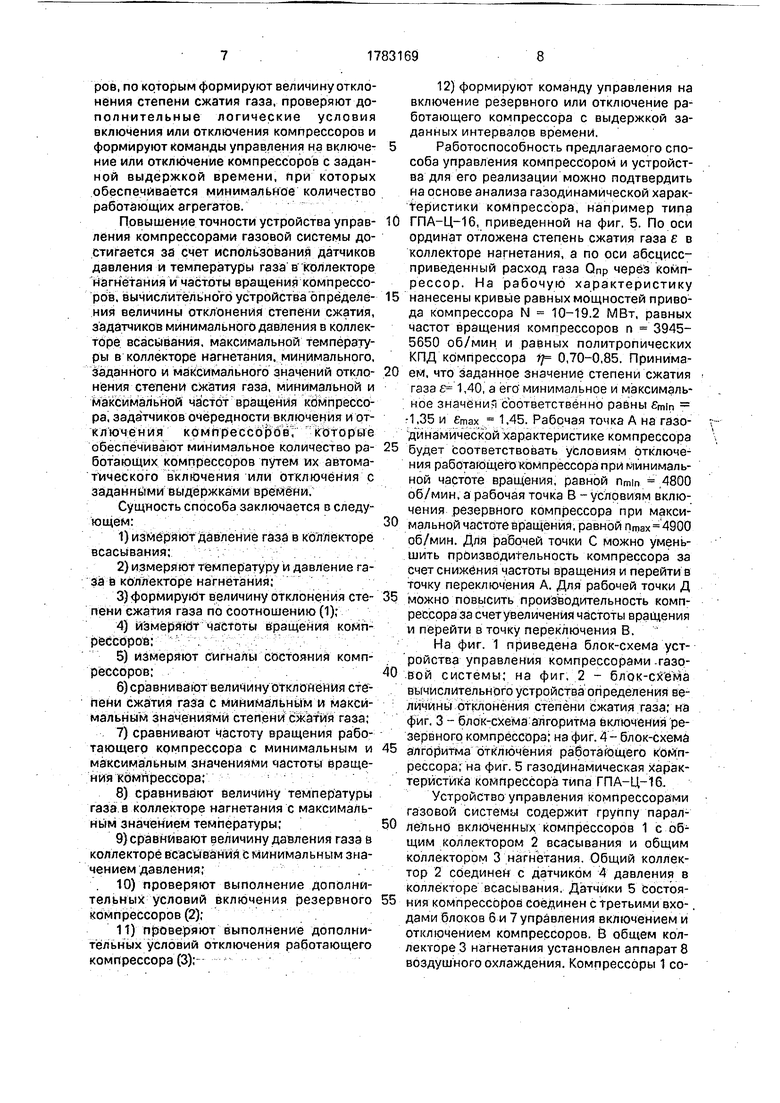

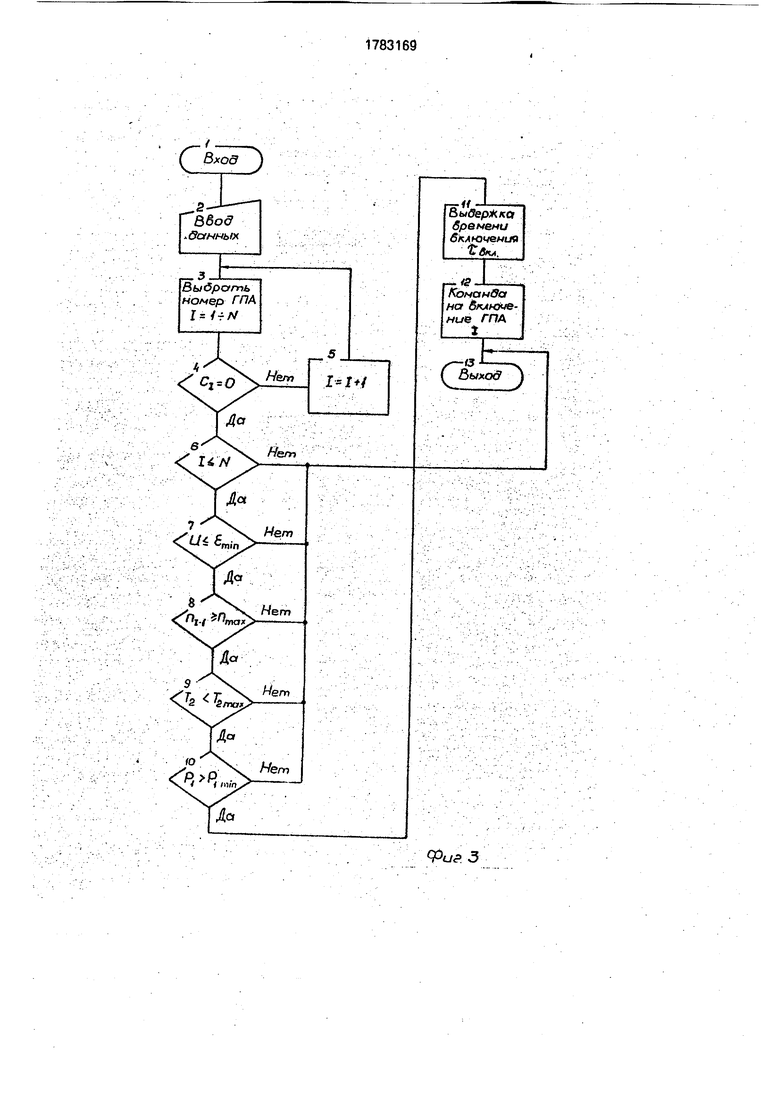

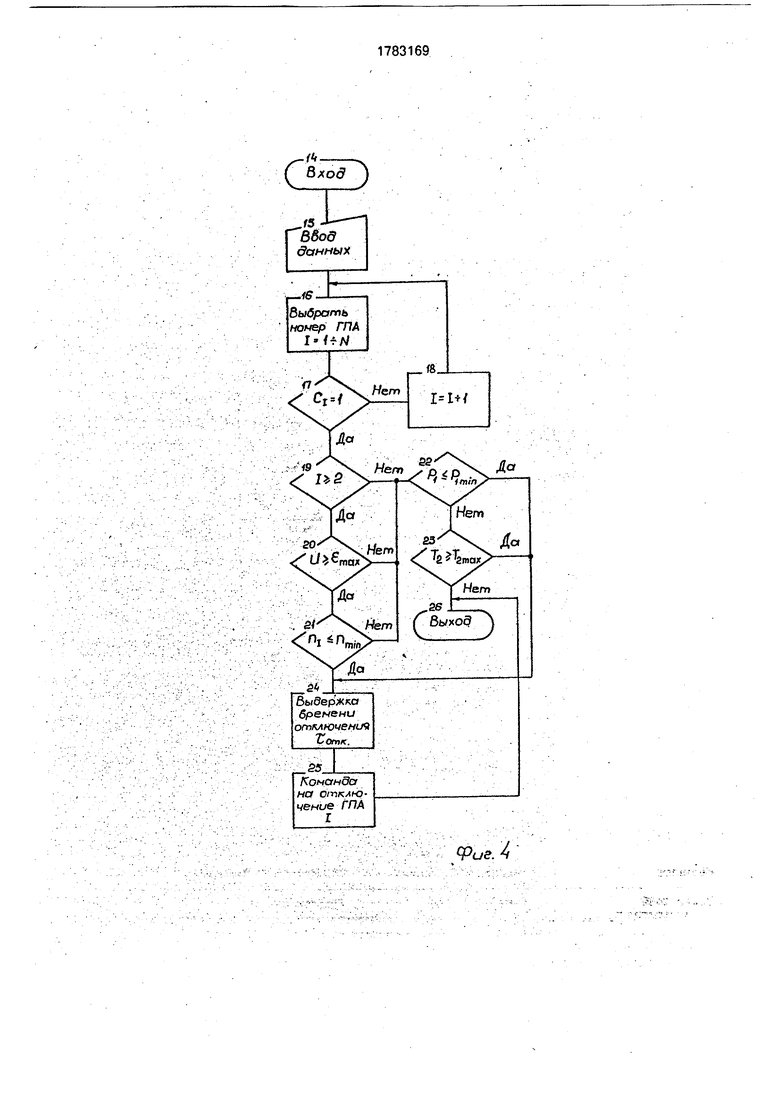

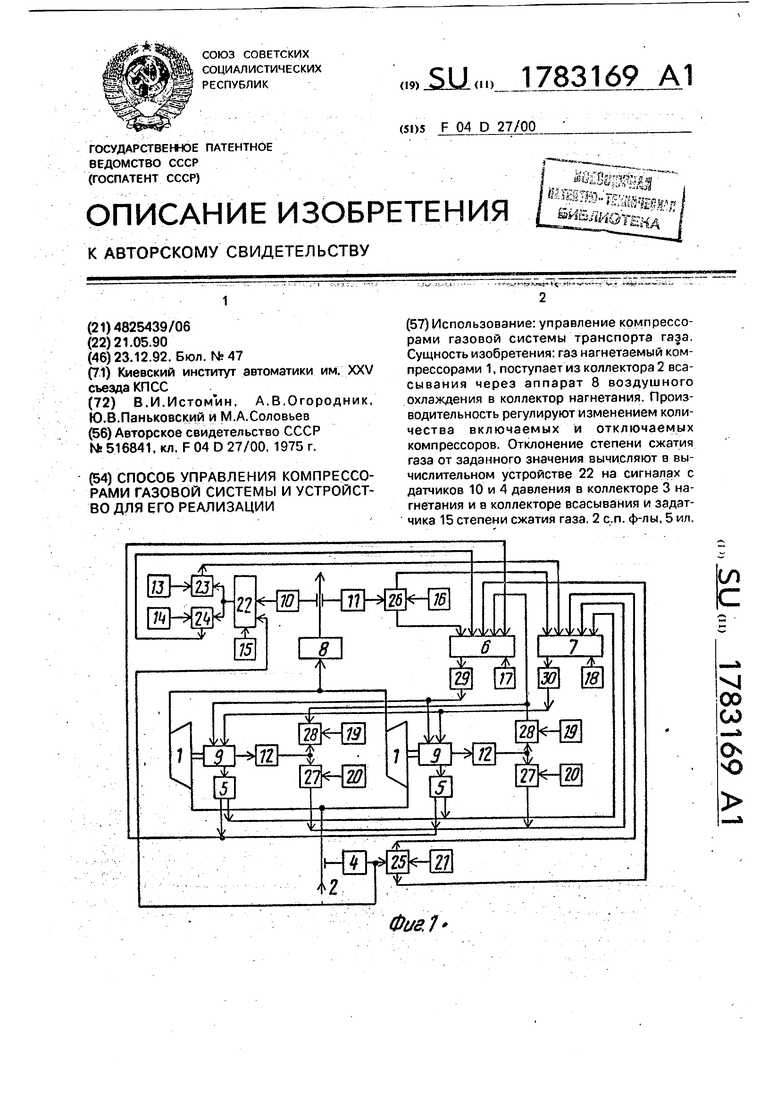

На фиг. 1 приведена блок-схема устройства управления компрессорами газовой системы; на фиг. 2 - блок-схема вычислительного устройства определения величины отклонения степени сжатия газа; на фиг. 3 - блок-схема алгоритма включения резервного компрессора; на фиг. 4 - блок-схема алгоритма отключения работающего компрессора, на фиг. 5 газодинамическая характеристика компрессора типа ГПА-Ц-16.

Устройство управления компрессорами газовой системы содержит группу параллельно включенных компрессоров 1 с общим коллектором 2 всасывания и общим коллектором 3 нагнетания Общий коллектор 2 соединен с датчиком 4 давления в коллекторе всасывания Датчики 5 состояния компрессоров соединен с третьими входами блоков 6 и 7 управления включением и отключением компрессоров. В общем коллекторе 3 нагнетания установлен аппарате воздушного охлаждения. Компрессоры 1 соединены с соответствующими приводами 9, выходы которых соединены с датчиками 5 состояния компрессоров.

Общий коллектор 3 соединен с датчиком 10 давления в коллекторе нагнетания и датчиком 11 температуры газа. Приводы 9 компрессоров соединены с соответствующими датчиками 12 частоты вращения. В устройстве использованы задатчики 13 и 14 максимальной и минимальной степеней сжатия, задатчик 15 степени сжатия и задат- чик 16 максимальной температуры газа, задатчики 17 и 18 очередности включения и отключения компрессоров, задатчики 19 и 20 максимальной и минимальной частот вращения и задатчик 21 минимального давления.

Входы вычислительного устройства 22 определения величины отклонения степени сжатия газа соединны с выходом датчика 4 давления в коллекторе всасывания, выходом датчика 10 давления в коллекторе нагнетания и выходом задатчика 15 степени сжатия газа, а выход вычислительного устройства 22 соединен параллельно соответственно с первыми входами первого 23 и второго 24 логических устройств, вторые входы которых соединены соответственно с выходами задатчиков 14 и 13 минимальной и максимальной степеней сжатия. Выходы первого 23 и второго 24 логических устройств соединены с вторыми входами соответственно блоков 6 и 7 управления включением и отключением компрессоров.

Выход датчика 4 давления газа в коллекторе всасывания соединен с первым входом третьего логического устройства 25, второй вход которого соединен с выходом задатчика 21 минимального давления, а выходы третьего логического устройства - с третьими входами соответственно блоков 6 и 7 управления включением и отключением компрессоров.

Выход датчика давления 11 в коллекторе нагнетания соединен с первы Гвхсдом четвертого логического устройства 26, второй вход которого соединен с выходом задатчика 16 максимальной температуры, а выходы четвертого логического устройства соединены с первыми входами соответственно блоков 6 и 7 управления включением и отключением компрессоров.

Выходы датчиков 12 частоты вращения компрессоров соединены параллельно с первыми входами пятого 27 и шестого 28 логических устройств, вторые входы которых соединены с выходами задатчиков 20 и 19 минимальной и максимальной частоты вращемия.ц Выходы пятого 27 и шестого 28 логических устройств соединены соотвеТственно с четвертыми входами блоков 7 и 6 управления отключением и включением компрессоров.

Выходы задатчиков 17 и 18 очередности 5 включения и отключения компрессоров соединены соответственно с шестыми входами блоков 6 и 7 управления включением и отключением компрессоров, выходы которых подключены через первое 29 и второе 30

0 реле выдержки времени соответственно к первому и второму входам приводов 9.

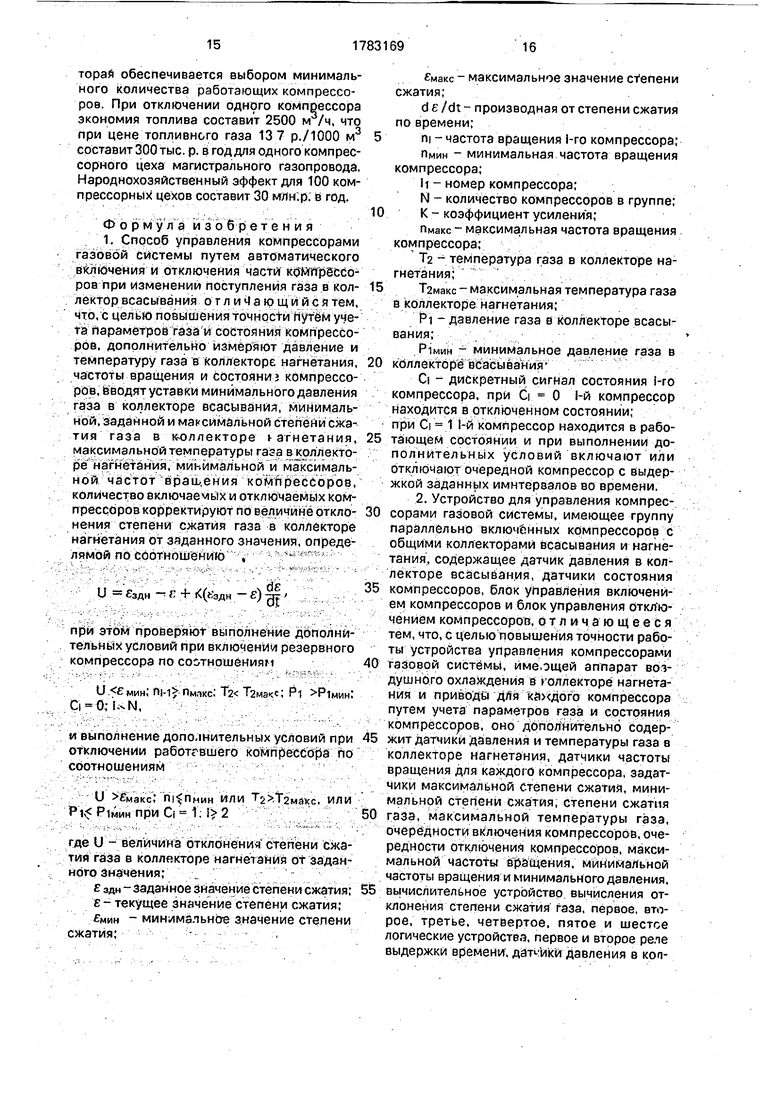

Блок-схема вычислительного устройства 22 определения величины отклонения степени сжатия газа (фиг. 2) состоит из бло5 ка 31 деления, первый и второй входы которого соединены соответственно с выходами датчиков 10 и 4 давления газа в коллекторах нагнетания и всасывания, а выход блока деления соединен параллельно с первыми

0 входами блоков 32 и 33 дифференцирования и первого сумма тора. Второй вход первого сумматора 33 соединен с выходом задатчика 15 степени сжатия, а выход первого сумматора п а Ц5аллельн о с

5 первым входом блока 34 умножения и вторым сумматором 35. Выход блока дифференцирования 32 соединен со вторым входом блока 34 умножения. Выход блока 34 умножения соединен с вторым с умматором

0 35 через делитель 36 напряжения. Выход второго сумматора 35 соединен параллельно соответственно с первыми входаШГпер- вогр 23 и второго 24 логических устройств. Блоки 6 и 7 управления включением и

5 отключением компрессоров пострбеньГ на микропроцессорных пр огр аммно-техниче- ских средствах (см. Контроллер логический микропроцессорный Ломиконт, Техническое описание).

0

В качестве датчиков давления в общих коллекторах всасывания и нагнетания используются преобразователи давления типа Сапфир-22 в качестве датчика температуры

5 газа в коллекторе нагнетания - термометр сопротивления медный типа ТСМ с измерительным преобразователем Ш71,И.

В качестве блоков суммирования использованы блоки кондуктивного разделе0 ния типа БКР-1-П, в качестве блоков деления и умножения - блоки вычислительных операций типа БВО-П. В качестве блока дифференцирования применен блок кондуктивного разделения типа БКР-1-П. В

5 качестве логических устройств использованы блоки сигнализации типа БСГ-П. В качестве задатчиков применены ручные задатчики типа РЗД.

Все блоки для реализации устройства управления комп рёссоргГми газовой системы раскрыты до элементов, заведомо известных по выполняемым функциям.

Устройство работает следующим образом. Газ через общий коллектор 2 всасывания поступает в группу параллельно включенных компрессоров 1 с приводами 9, проходит аппараты 8 воздушного охлаждения и поступает в общий коллектор 3 нагнетания. Давление газа в общем коллекторе 2 всасывания измеряется датчиком 4 давления, сигнал с которого поступает параллельно на первый вход третьего логического устройства 25 и второй вход вычислительного устройства 22 определения величины отклонения степени сжатия газа. На второй вход третьего логического устройства 25 поступает сигнал с выхода задатчика 21 минимального давления в коллекторе всасывания. В третьем логическом устройстве 25 производится сравнение текущего и заданного значений давления в общем коллекторе всасывания. При выполнении условия PI PIMHH дискретный сигнал с первого выхода третьего логического устройства 25 поступает на третий вход блока 7 управления отключением компрессоров. При выполнении условия Рч Р1мин дискретный сигнал со второго выхода третьего логического устройства 25 поступает на третий вход блока 6 управления включением компрессоров.

На первый вход вычислительного устройства 22 поступает сигнал с выхода датчика 10 давления газа в общем коллекторе 3 нагнетания. На третий вход вычислительного устройства 22 поступает сигнал с выхода задатчика 15 степени сжатия газа. Сигнал с выхода вычислительного устройства 22 поступает параллельно на первые входы первого 23 и второго 24 логических устройств, на вторые входы которых поступают сигналы с выходов задатчиков 14 и 13 соответственно минимальной и максимальной степени сжатия. При выполнении условия U Ј fimin дискретный сигнал с выхода первого логического устройства 23 поступает на второй вход блока 6 управления включением компрессоров. При выполнении условия U Smax дискретный сигнал с выхода второго логического устройства 24 поступает на второй вход блока 7 управления отключением компрессоров.

Сигнал с выхода датчика 11 температуры газа в общем коллекторе 3 нагнетания поступает на первый вход четвертого логического устройства 26, на второй вход которого поступает сигнал с выхода задатчика 16 максимальной температуры газа в коллекторе нагнетания. При выполнении условия Т2 }Т2тах дискретный сигнал с первого

выхода четвертого логического устройства 26 поступает на первый вход блока 10 управления отключением компрессоров. При выполнении условия Т2 Т2тах дискретный

5 сигнал с второго выхода четвертого логического устройства поступает на первый вход блока 6управления включением компрессоров.

Дискретные сигналы с первых выходов

10 датчиков 5 состояния компрессоров посту пают на пятый вход блока 6 управления включением компрессоров. Дискретные сигналы со вторых выходов датчиков 5 состояния компрессоров поступают на пятый

15 вход блока 7 управления отключением компрессоров. Дискретные сигналы с первых выходов датчиков 5 состояния компрессоров соответствуют Ci 0 нахождению компрессора в резерве. Дискретные сигналы со

0 вторых выходов датчиков 5 состояния Ci 1 соответствуют рабочему состоянию компрессора.

Сигналы с выходов датчиков 12 частоты вращения компрессоров поступают парал5 лельно на первые входы пятого 27 и шестого 28 логических устройств, на вторые входы которых поступают сигналы с задатчиков 20 и 19 минимальной и максимальной частот вращения компрессора. При выполнении

0 соотношения сигнал с выхода пятого логического устройства 27 поступает на четвертый вход блока 7 управления отключением компрессоров. При выполнении соотношения n nmax сигнал с выхода шес5 того логического устройства 28 поступает на четвертый вход блока 6 управления включением компрессоров. С выхода задатчиков 17 и 18 поступают дискретные сигналы очередности соответственно включения и отключе0 ния компрессоров на шестые входы соответственно блоков 6 и 7 управления включением и отключением компрессоров. Выход блока 6 управления включением компрессоров соединен через первое реле 29 выдерж5 ки времени с первыми входами приводов 9 компрессоров 1. Выход блока 7 управления отключением компрессоров соединен через второе реле 30 выдержки времени со вторыми входами приводов 9 компрессоров 1.

0 Рассмотрим работу вычислительного устройства 22 определения отклонения степени сжатия газа (фиг. 2). Электрические сигналы с выходов датчиков 4 и 10 давления газа в общих коллекторах всасывания и на5 гнетания поступают соответственно на первый и второй входы блока 31 деления, на выходе которого формируется сигнал, пропорциональный величине отношения Ј Р2/Р1. Сигнал с выхода блока 31 деления

поступает параллельно на первые входы соответственно дифференциатора 32 и первого сумматора 33, на второй вход которого поступает сигнал с выхода задатчика 15 степени сжатия газа. Сигнал с выхода первого сумматора 33, пропорциональный величине &Ј - Јздн - Ј, поступает параллельно на первые входы блока 34 умножения и второго сум- матора 35. На второй вход блока 34 умножения поступает сигнал, пропорциональный величине производной dЈ /dt, снима- емый с выхода дифференциатора 32. Сигнал с выхода блока 34 умножения поступает через делитель 36 напряжения на второй вход второго сумматора 35. на выходе которого формируется сигнал, пропорциональный величине U Ј3дн-Ј+К(Јздн-Ј) de/dt, , поступающий параллельно на первые входы первого 23 и второго 24 логических устройств.

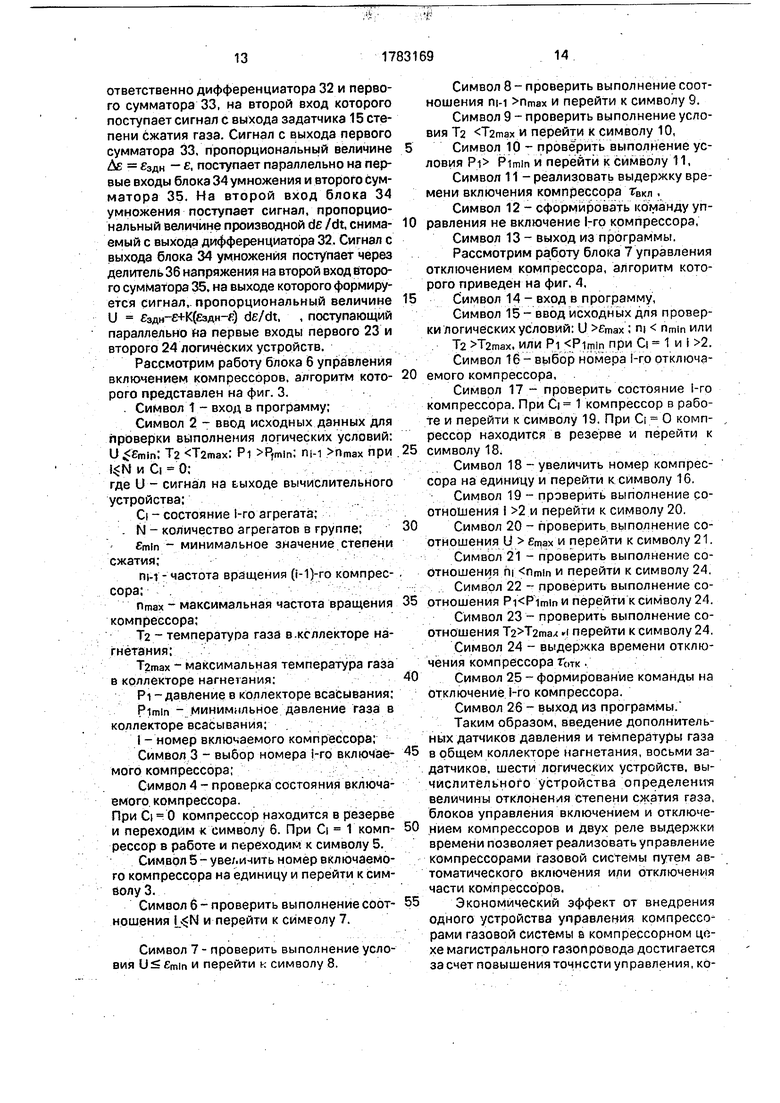

Рассмотрим работу блока 6 управления включением компрессоров, алгоритм кото- рого представлен на фиг. 3.

Символ 1 - вход в программу;

Символ 2 - ввод исходных данных для проверки выполнения логических условий:

UЈЈmin: T2 T2max: P PTmln: Пм Птах при

и Ci 0;

где U - сигнал на ьыходе вычислительного

устройства:

Ci - состояние 1-го агрегата; . N - количество агрегатов в группе;

Јmin минимальное значение степени сжатия;

пи - частота вращения (И)-го компрес- сора;

Птах - максимальная частота вращения компрессора;

Та - температура газа в.коллекторе нагнетания:

Татах максимальная температура газа в коллекторе нагнетания;

PI -давление в коллекторе всасывания;

Pimin - минимяльное давление газа в коллекторе всасывания;

I - номер включаемого компрессора;

Символ 3 - выбор номера i-ro включав- мого компрессора;

Символ 4 - проверка состояния включаемого компрессора.

При С| 0 компрессор находится в резерве и переходим к символу 6. При Ci 1 комп- рессор в работе и переходим к символу 5.

Символ 5 - увеличить номер включаемого компрессора на единицу и перейти к символу 3.

Символ 6 - проверить выполнение соот- ношения и перейти к символу 7.

Символ 7 - проверить выполнение условия U Јmin и перейти к символу 8.

Символ 8 - проверить выполнение соотношения пм Птах и перейти к символу 9.

Символ 9 - проверить выполнение условия Тг Т2тах и перейти к символу 10,

Символ 10 - проверить выполнение условия Рч Pimin и перейти к символу 11,

Символ 11 - реализовать выдержку времени включения компрессора гвкл.

Символ 12 - сформировать команду управления не включение 1-го компрессора,

Символ 13 - выход из программы.

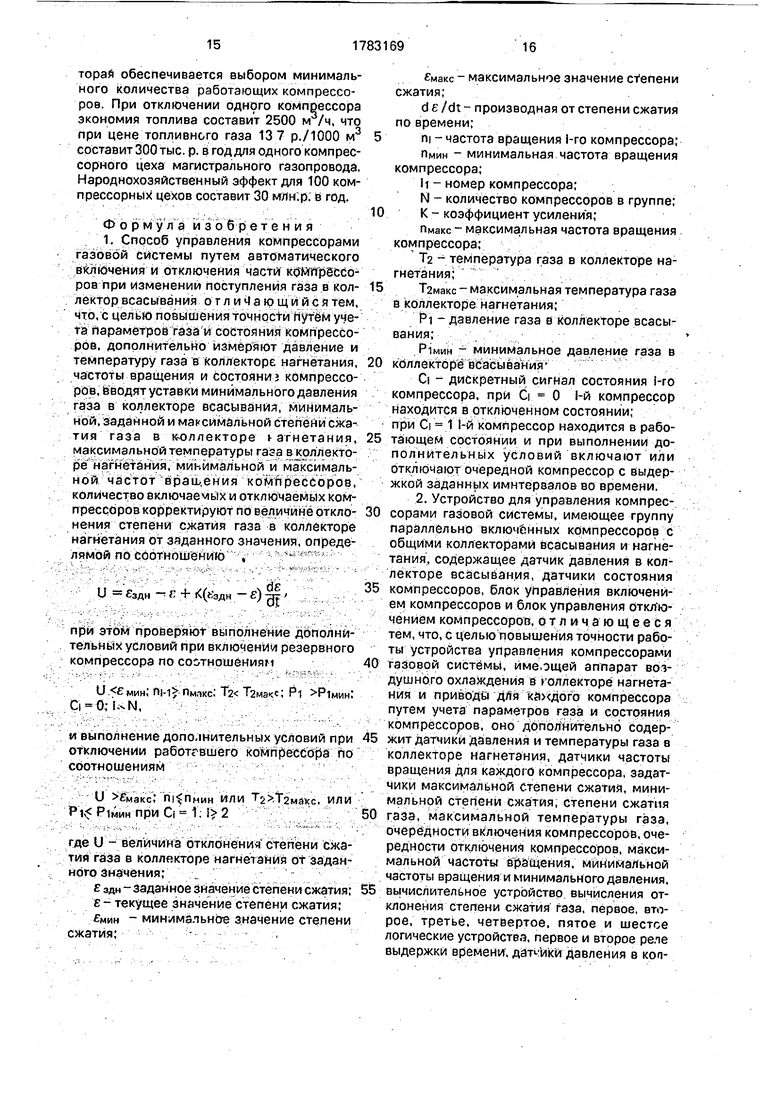

Рассмотрим работу блока 7 управления отключением компрессора, алгоритм которого приведен на фиг. 4,

Символ 14 - вход в программу,

Символ 15 - ввод исходных для проверки логических условий: U Јmax ; ni nmin или

T2 T2max. ИЛИ Pi Plmln при С| 1 И i 2.

Символ 16 - выбор номера 1-го отключаемого компрессора.

Символ 17 - проверить состояние 1-го компрессора. При Ci 1 компрессор в работе и перейти к символу 19. При Ci О компрессор находится в резерве и перейти к символу 18.

Символ 18 - увеличить номер компрессора на единицу и перейти к символу 16.

Символ 19 - проверить выполнение соотношения I 2 и перейти к символу 20.

Символ 20 - проверить выполнение соотношения U Јmax и перейти к символу 21.

Символ 21 - проверить выполнение соотношения щ nmin и перейти к символу 24.

Символ 22 - проверить выполнение соотношения Pi Pimin и перейти к символу 24.

Символ 23 - проверить выполнение соотношения Т2 Т2тах и перейти к символу 24.

Символ 24 - выдержка времени отключения компрессора готк

Символ 25 - формирование команды на отключение 1-го компрессора.

Символ 26 - выход из программы.

Таким образом, введение дополнительных датчиков давления и температуры газа в общем коллекторе нагнетания, восьми за- датчиков, шести логических устройств, вычислительного устройства определения величины отклонения степени сжатия газа, блоков управления включением и отключением компрессоров и двух реле выдержки времени позволяет реализовать управление компрессорами газовой системы путем автоматического включения или отключения части компрессоров.

Экономический эффект от внедрения одного устройства управления компрессорами газовой системы а компрессорном цо- хе магистрального газопровода достигается за счет повышения точнссти управления, которай обеспечивается выбором минимального количества работающих компрессоров. При отключении одного компрессора экономия топлива составит 2500 м /ч, что при цене топливного газа 137 р./1000 м составит 300 тыс. р. в год для одного компрессорного цеха магистрального газопровода. Народнохозяйственный эффект для 100 компрессорных цехов составит 30 млн.р. в год.

Формула изобретения 1. Способ управления компрессорами газовой системы путем автоматического включения и отключения части компрессоров при изменении поступления газа в кол- лектор всасывания отличающийся тем, что, с целью повышения точности путем учета параметров газа и состояния компрессоров, дополнительно измеряют давление и температуру газа в коллекторе нагнетания, частоты вращения и состояни з компрессоров, вводят уставки минимального давления газа в коллекторе всасывания, минимальной, заданной и максимальной степени сжатия газа в коллекторе агнетания, максимальной температуры rasa в рллекто- ре нагнетания, минимальной и максимальной частот враииения компрессоров, количество включаемых и отключаемых компрессоров корректируют по величине откло- нения степени сжатия газа в коллекторе нагнетания от заданного значения, определимой по соотношению «

dЈ

U - Јздн - Г И- гС(йздн Ј) -gr

при этом проверяют выполнение дополнительных условий при включении резервного компрессора по соотношениям

U Јмин; лмЈ пмлкс: Тг Pi PIMHH: Ci-fcUN,

и выполнение дополнительных условий при отключении работавшего компрессора по соотношениям

U Јмакс; ИЛИ Т2 Т2макс. ИЛИ

Рк Р1минПриС| 1.

где U - величина отклонение степени сжатия газа в коллекторе нагнетания от заданного значения;

Ј здн - заданное значение степени сжатия; Ј- текущее значение степени сжатия; Јмин - минимальное значение степени сжатия;

5

10

15 0 5 0

5

0

5

0

5

Емакс - максимальное значение степени сжатия;

d e /dt - производная от степени сжатия по времени;

т -частота вращения 1-го компрессора;

Пмин - минимальная частота вращения компрессора;

Н - номер компрессора;

N - количество компрессоров в группе;

К - коэффициент усиления;

Пмакс - максимальная частота вращения компрессора;

Т2 - температура газа в коллекторе нагнетания;

Т2макс - максимальная температура газа в коллекторе нагнетания;

Pi - давление газа в коллекторе всасывания;

Рчмин - минимальное давление газа в коллекторе всасыванияCi - дискретный сигнал состояния 1-го компрессора, при Ci 0 1-й компрессор находится в отключенном состоянии; при Ci 1 1-й компрессор находится в работающем состоянии и при выполнении дополнительных условий включают или Отключают очередной компрессор с выдержкой заданных имнтерваловво времени.

2. Устройство для управления компрессорами газовой системы, имеющее группу параллельно включенных компрессоров с общими коллекторами всасывания и нагнетания, содержащее датчик давления в коллекторе всасывания, датчики состояния компрессоров, блок управления включением компрессоров и блок управления отключением компрессоров, отличающееся тем, что, с целью повышения точности работы устройства управления компрессорами газовой системы, име.ощей аппарат воздушного охлаждения в юллекторе нагнетания и приводы для кйхдого компрессора путем учета параметров газа и состояния компрессоров, оно дополнительно содержит датчики давления и температуры газа в коллекторе нагнетания, датчики частоты вращения для каждою компрессора, задат- чики максимальной степени сжатия, минимальной степени сжатия, степени сжатия газа, максимальной температуры газа, очередности включения компрессоров, очередности отключения компрессоров, максимальной частоты вращения, минимальной частоты вращения и минимального давления, вычислительное устройство вычисления отклонения степени сжатия газа, первое, второе, третье, четвертое, пятое и шестое логические устройства, первое и второе реле выдержки времени. дат«-ики давления в коплекторе нагнетания и давления в коллекторе всасывания подключены соответственно к первому и второму входам вычислительного устройства вычисления отклонения степени сжатия газа, третий вход которого подключен к выходу задатчика степени сжатия газа, а выход - к первым входам первого и второго логических устройств, вторые входы которых подключены к выходам соответственно задатчиков максимальной и минимальной степени сжатия, выход датчика температуры газа в коллекторе нагнетания подключен к первому входу четвертого логического устройства, второй вход которого подключен к выходу задатчика максимальной температуры газа, выход датчика давления в коллекторе всасывания подключен к первому входу третьего логического устройства, второй вход которого подключен к выходу задатчика минимального давления, датчики состояния и датчики частоты вращения компрессоровсвя- заны с приводами компрессоров, первые входы пятых и шестых логических устройств подключены к выходам дитчиков частоты

вращения соответствующего компрессора, а их вторые входы- к выходам соответственно задатчиков минимальной и максимальной частоты вращения для каждого компрессора, первые входы блоков управления включением и отключением компрессоров подключены соответственно к первому и второму выходам четвертого логического устройства, вторые входы - к выходам соответственно второго и первого

логических устройств, третьи входы - соответственно к первому и второму выходам третьего логического устройства, четвертые входы - к выходам соответственно шестых и пятых логических устройств каждого компрессора, пятые

входы - соответственно к первым и вторым выходам ДЭТЧИКОЁ состояния каждого компрессора, шестые входы - к выходам соответственно задатчиков очередности включения и отключения компрессоров, а выходы - к

входам соответственно первого и второго реле выдержки времени, выходы которых подключены соответственно к первым и вторым входам приводов каждого компрессора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регулирования турбокомпрессорной станции и устройство для его осуществления | 1989 |

|

SU1661475A1 |

| Система противопомпажного управления компрессорной установкой | 1991 |

|

SU1776886A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ АГРЕГАТОМ | 2001 |

|

RU2213889C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОГРАНИЧЕНИЯ КРИТИЧЕСКОГО ПАРАМЕТРА РЕГУЛИРОВАНИЯ ГРУППЫ КОМПРЕССОРОВ ИЛИ ОДИНОЧНО РАБОТАЮЩЕГО КОМПРЕССОРА | 1999 |

|

RU2210007C2 |

| Способ регулирования турбокомпрессорной станции | 1986 |

|

SU1370313A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПОДАЧИ ТОПЛИВА В КАМЕРУ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2474711C1 |

| СПОСОБ УПРАВЛЕНИЯ ГАЗОТУРБИННЫМ ДВИГАТЕЛЕМ С ФОРСАЖНОЙ КАМЕРОЙ СГОРАНИЯ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2634997C2 |

| СПОСОБ (ВАРИАНТЫ) И СИСТЕМА ДЛЯ ДВИГАТЕЛЯ С РАЗВЕТВЛЕННОЙ ВЫПУСКНОЙ СИСТЕМОЙ | 2017 |

|

RU2706170C2 |

| СПОСОБ (ВАРИАНТЫ) И СИСТЕМА ДЛЯ ДВИГАТЕЛЯ С РАЗВЕТВЛЕННОЙ ВЫПУСКНОЙ СИСТЕМОЙ | 2017 |

|

RU2696663C2 |

| СПОСОБ ДЛЯ ДВИГАТЕЛЯ (ВАРИАНТЫ) И СИСТЕМА ДЛЯ ДВИГАТЕЛЯ | 2017 |

|

RU2706893C2 |

J

Фиг. г

/

{ Вход

sВвоЗванных

9

Гвь/ДерЖлег I бремени бключешм t&M.

j Команва на бклнэче- ние ГПА

Фие.4

SOO 25O 3OO J5O 40O 4,50 5Ш 550 -. Приведенный расход ec/зсг, Qnp м3/мин Фие 5

Авторы

Даты

1992-12-23—Публикация

1990-05-21—Подача