Изобретение относится к области управления компрессорными установками, в частности, нагнетателями природного газа газоперекачивающих агрегатов, снабженных газотурбинным приводом, и может быть использовано в газовой, нефтехимической и металлургической промышленности и в других отраслях народного хозяйства.

Известна система противопомпажной защиты компрессорной установки (см. ав- торское свидетельство СССР № 808702, М. Кл. F 04 D 27/02, 1979 г.). содержащая датчики перепада давлений на компрессоре и на входной защитной сетке компрессора, датчик расхода рабочего тела через компрес- сор, датчик частоты вращения вала компрессора, сумматор, вычислитель, запоминающее устройство, регуляторы плавного и релейного перепуска рабочего тела, связанные через логическое устройство с соответствующими ис- полнительными механизмами перепуска рабочего тела компрессора, а также блок автоматического регулирования частоты вращения привода компрессора, связанный с исполнительным механизмом подачи топли- ва в камеру сгорания, и кран аварийного останова привода. Полнота используемой информации о состоянии компрессорной установки и возможность распознавания причины изменения режима работы компрессора по- зволяют системе сформировать наиболее целесообразную команду управления установкой и тем самым повысить надежность защиты компрессора от помпажа.

Недостатком системы является сниже- ние качества противопомпажного управления, во-первых, из-за невозможности по структуре системы совместной работы регулятора частоты вращения и регулятора плавного перепуска рабочего тела, особен- но необходимой в области предпомпажных режимов работы компрессора, а во-вторых, из-за неточного определения величины удаленности рабочей точки компрессора от заданной линии запаса по помпажу, так как при вычислении не учитывается изменение частоты вращения вала компрессора, а изменение степени сжатия компрессора учитывается лишь косвенно по перепаду давлений рабочего тела на компрессоре. Кроме этого, недостатками системы являются необходимость и сложность (при технической реализации) запоминания параметров заданного режима работы компрессора, а также отсутствие защиты эле- ментов компрессорной установки от перегретого рабочего тела, возникающего вследствие длительного перепуска рабочего тела с линии нагнетания компрессора в линию всасывания,

В качестве прототипа заявляемой системы рассматривается известная система противопомпажной защиты компрессорной установки (см. авторское свидетелдьство СССР № 1222899, кл. F 04 D 27/02, 1984 г.), содержащая датчики давления рабочего тела в линии всасывания и в линии нагнетания компрессора, снабженного входной защитной сеткой, датчик перепада давлений на защитной сетке, датчик и задатчик температуры рабочего тела в линии нагнетания компрессора, элемент сравнения, делитель, регуляторы плавного и релейного перепуска рабочего тела, клапаны аварийной отсечки топлива, плавного и релейного перепуска рабочего тела, а также последовательно соединенные датчик частоты вращения вала компрессора, вычислитель, логическое устройство, регулятор частоты вращения и топливный клапан.

Преимуществами системы по прототипу перед аналогом являются, во-первых, вычисление с высокой точностью величины удаленности рабочей точки компрессора от заданной линии запаса по помпэжу за счет более точного определения по измеренной частоте вращения вала и вычисленной степени сжатия текущего режима работы компрессора, а во-вторых, осуществление защиты элементов компрессорной установки от перегретого при перепуске через ан- типом пажный контур рабочего тела компрессора. Эти преимущества позволяют повысить не только надежность защиты компрессора от помпажа, но и надежность работы технологического оборудования компрессорной установки.

Основным недостатком системы по прототипу является то, что достоверность и степень точности осуществляемого системой вычисления величины удаленности рабочей точки компрессора от заданной линии запаса по помпажу сильно зависят как от вида газодинамической характеристики компрессора (от диапазонов изменения степени сжатия, частоты вращения вала, расхода рабочего тела), так и от типа возмущений, приводящих компрессор к неустойчивой работе (например, по причине изменения нагрузки или изменения частоты вращения вала), Для точного определения текущего режима работы компрессора любого класса и при любых возмущениях необходимо, как минимум, непрерывное измерение всех трех основных параметров, характеризующих положение рабочей точки на газодинамической характеристике компрессора: степени сжатия, частоты вращения вала и расхода рабочего тела через компрессор.

Недостатком системы по прототипу является также сам алгоритм как раздельной, так и совместной работы регулятора частоты вращения и регуляторов плавного и релейного перепуска рабочего тела при противопомпажном управлении компрессорной установкой. Блокировки выходных сигналов регулятора плавного перепуска и входного корректирующего сигнала регулятора частоты вращения, осуществляемые в логическом устройстве по сигналу от регулятора частоты вращения о снижении частоты вращения вала компрессора, могут привести на близких к помпажу режимах работы установки при импульсном управлении клапанами и отсутствии запоминания сформированных в логическом устройстве команд к неустойчивой работе системы по прототипу, когда в работу включается то один регулятор, до другой (неустойчивость типа пульс- пара).

Цель изобретения - повышение качества противопомпажного управления компрессорной установкой.

Указанная цель достигается тем, что известная система противопомпажного управления компрессорной установкой с газотурбинным приводом, содержащая датчики давления рабочего тела в линии всасывания и в линии нагнетания компрессора, снабженного входной защитной сеткой, датчик перепада давлений на защитной сетке, датчик и задатчик температуры рабочего тела в линии нагнетания компрессора, первый элемент сравнения, логическое устройство, топливный клапан, клапаны аварийной отсечки топлива, плавного и релейного перепуска рабочего тела, а также последовательно соединенные датчик частоты вращения вала компрессора, второй элемент сравнения и регулятор частоты вращения, последовательно соединенные первый задатчик линии запаса по помпажу, третий элемент сравнения и регулятор плавного перепуска рабочего тела, последовательно соединенные второй задатчик линии запаса по помпажу, четвертый элемент сравнения и регулятор релейного перепуска рабочего тела и последовательно соединенные делитель и первый вычислитель, причем выходы датчиков давления соединены с входами делителя, выходы датчика и задатчика температуры - с входами первого элемента сравнения, выход датчика частоты вращения соединен с вторым входом первого вы- чиллителя, а выходы датчика перепада давлений на защитной сетке, первого элемента сравнения, регулятора релейного перепуска и выходы Больше и Меньше регулятора плавного перепуска и регулятора частоты вращения соединены соответственно с первым, вторым, третьим, етвер- тым, пятым, шестым и седьмым выходами логического устройства, подключенного

первым, вторым, третьим, четвертым и пятым выходами соответственно к клапану плавного перепуска рабочего тела, клапану релейного перепуска рабочего тела, топливному клапану, клапану аварийной отсечки

0 топлива и к второму входу второго элемента сравнения, с третьим входом которого связан первый выход штатной системы управления компрессорной установкой, согласно изобретению дополнительно снабжена по5 следовательно соединенными датчиком перепада давлений на входном сужающем устройстве компрессора, вторым вычислителем и селектором максимального сигнала, причем с вторым и третьим входами второго

0 вычислителя соединены выходы соответственно делителя и датчика давления рабочего тела в линии всасывания компрессора, с вторым входом селектора соединен выход первого вычислителя, а выход селектора

5 подключен к вторым входам третьего и четвертого элементов сравнения и к восьмому входу логического устройства, с девятым входом которого связан второй выход штатной системы управления компрессорной ус0 тановкой.

Логическое устройство заявляемой системы противопомпажного управления компрессорной установкой содержит первую, вторую, третью, четвертую, пятую, шестую и

5 седьмую схемы И, схему ИЛИ, первый и второй элементы памяти, узел коммутации, приводы клапанов плавного и релейного перепуска рабочего тела и привод топливного клапана, причем первым входом логическо0 го устройства является первый вход первой схемы И. вторым входом - первый вход схемы ИЛИ, третьим входом - второй вход первой схемы И и первые входы второй, шестой и седьмой схем И, четвертым входом - пер5 вые входы третьей и четвертой схем И и второй вход шестой схемы И, пятым входом

-первый вход пятой схемы И и второй вход первого элемента памяти, шестым входом - вторые входы четвертой, пятой и седьмой

0 схем И, седьмым входом - первый вход привода топливного Клапана, восьмым входом

-второй вход узла коммутации, девятым входом - второй вход второго элемента памяти, первый выходом логического устрой5 ства является выход привода клапана плавного перепуска рабочего тела, вторым выходом - выход привода клапана релейного перепуска рабочего тела, третьим выходом - выход привода топливного клапана, четвертым выходом - выход второго элемента памяти, пятым выходом - выход узла коммутации. Кроме этого, выход первой схемы И соединен с вторым входом схемы ИЛИ, выходом связанной с первым входом второго элемента памяти, выход второго элемента памяти соединен с вторыми входами второй и третьей схем И и с третьим входом четвертой схемы И, выходы второй и шестой схем И соединены соответственно с первым и вторым входами привода клапана релейного перепуска, выходы третьей и пятой схем И - с первым и вторым входами привода клапана плавного перепуска, выхрд седьмой схемы И соединен с вторым входом привода топливного клапана, а выход четвертой схемы И -с первым входом первого элемента памяти, выходом связанного с первым входом узла коммутации.

Существенным отличием в работе предлагаемой системы является то, что определение величины удаленности рабочей точки компрессора от заданной линии запаса по помпажу осуществляется двумя методами. По первому методу в первом вычислителе величина удаленности определяется е зависимости от изменения текущих значений степени сжатия и частоты вращения вала компрессора, а по второму методу во втором вычислителе - в зависимости от изменения текущих значений степени сжатия, расхода и давления рабочего тела в линии всасывания компрессора. Далее в предлагаемой системе из двух вычисленных значений величины удаленности при помощи селктора производится выбор максимального значения, соответствующего наибольшему удалению рабочей точки компрессора от заданной линии запаса по помпажу при работе компрессора в предпомпажной зоне и, следовательно, наименьшему удалению рабочей точки от границы помпажа компрессора. Указанными действиями достигается более точное определение текущего режима работы компрессора.

Существенным отличием в работе предлагаемой системы является также обеспечение системой согласованной и устойчивой работы регуляторов частоты вращения, плавного и релейного перепуска путем четкого разграничения зон их совместного и раздельного регулирования режима работы компрессора и запоминания сформированных команд управления. Достигается это за счет введения в логическое устройство элементов памяти и дополнительных схем И.

Заявителю не известны технические решения, содержащие признаки, сходные с признаками, заявляемыми ч качестве отличительных, с проявлением свойств, обеспечивающих повышение качества противопомпажного управления путем вычисления одновременно двумя методами величины

удаленности рабочей точки компрессора от заданной линии запаса по помпажу и разграничения зон совместной и раздельной работы регуляторов частоты вращения, плавного и релейного перепуска рабочего тела. Таким образом предлагаемое техническое решение соответствует критерию существенность отличий.

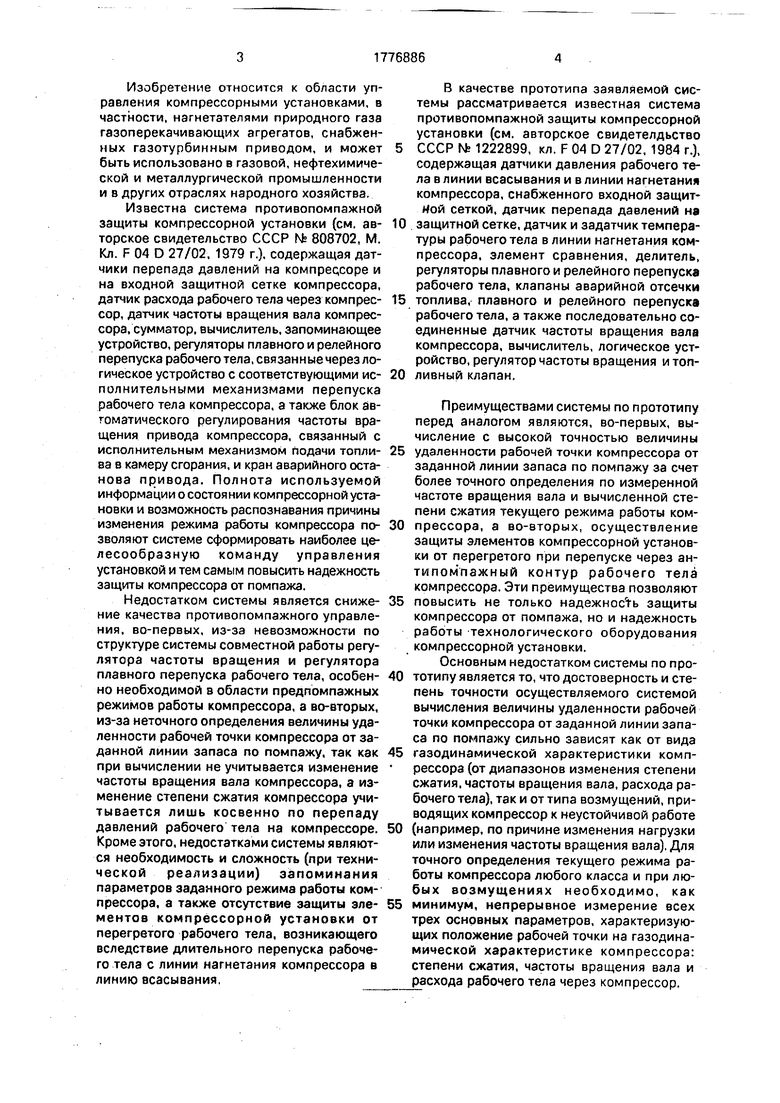

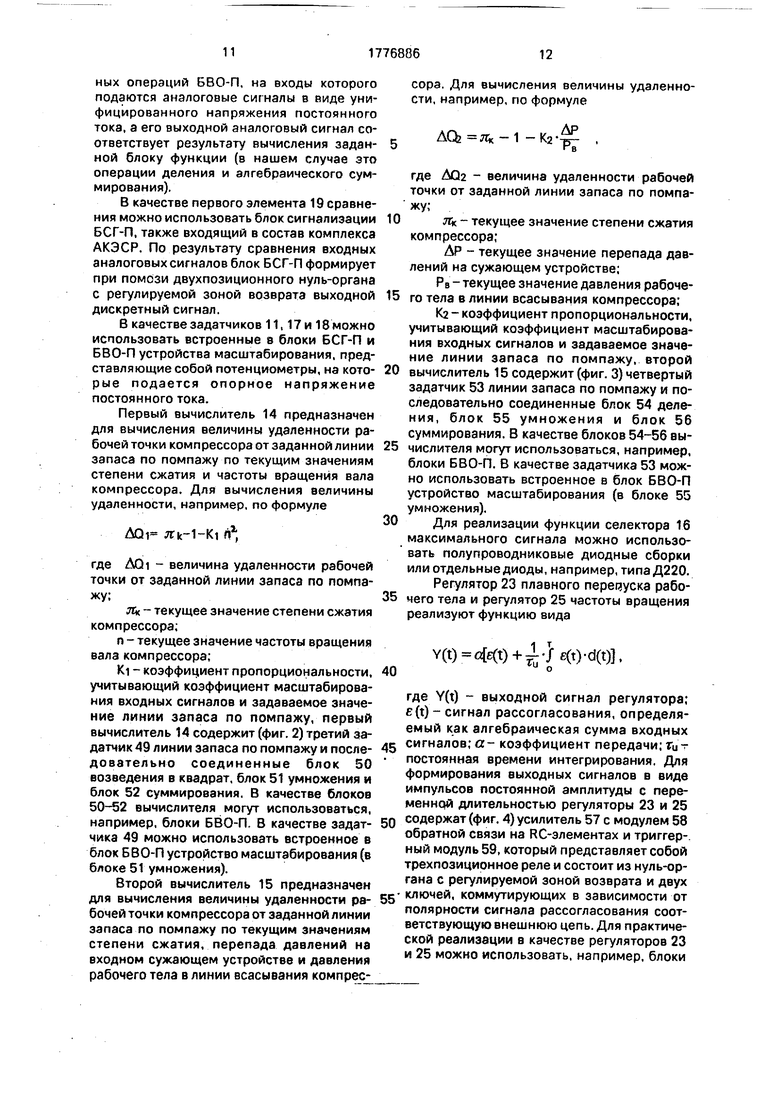

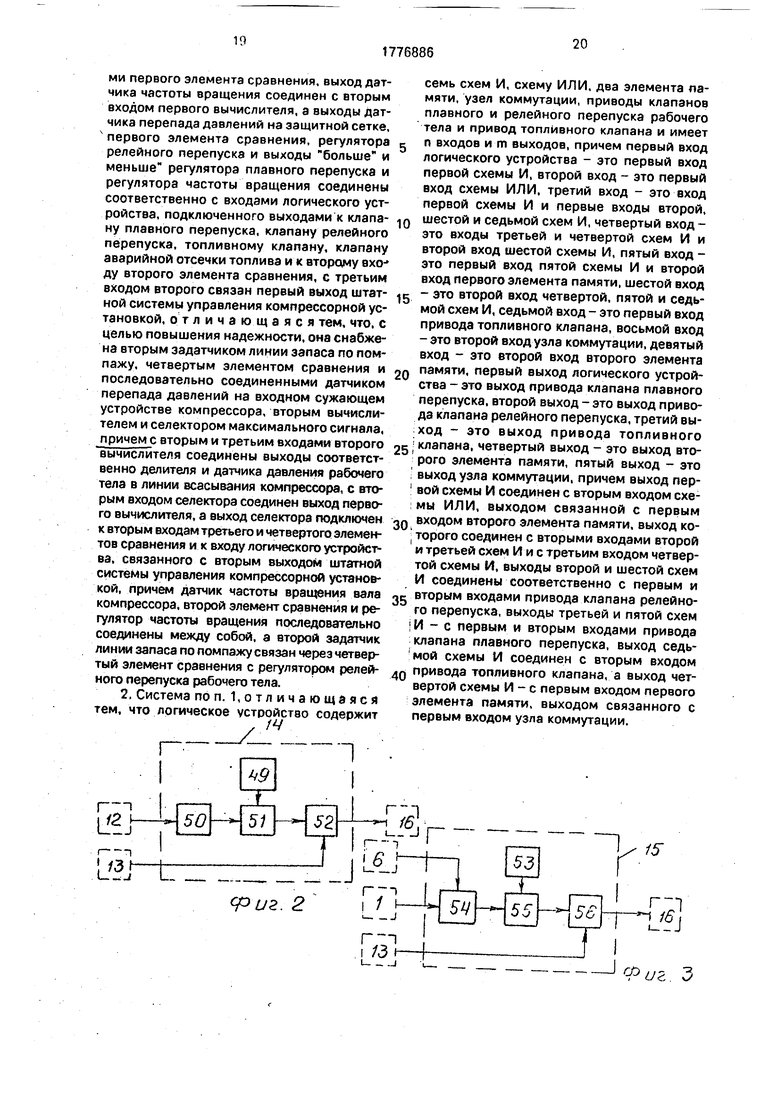

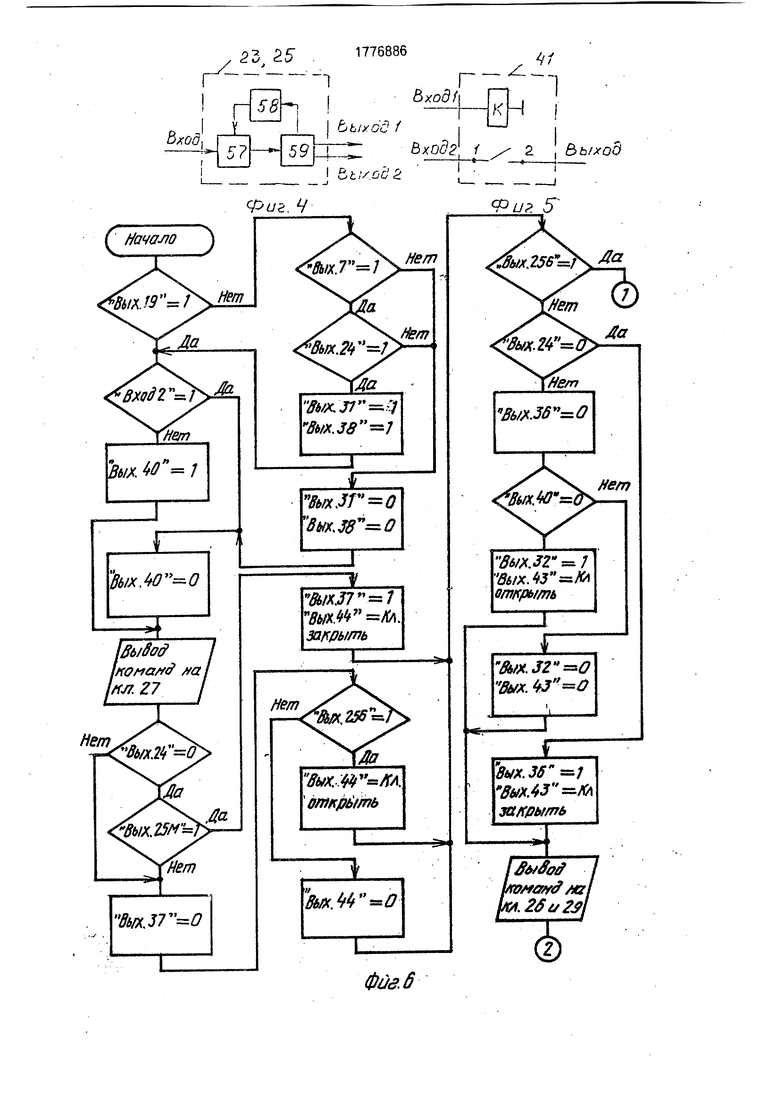

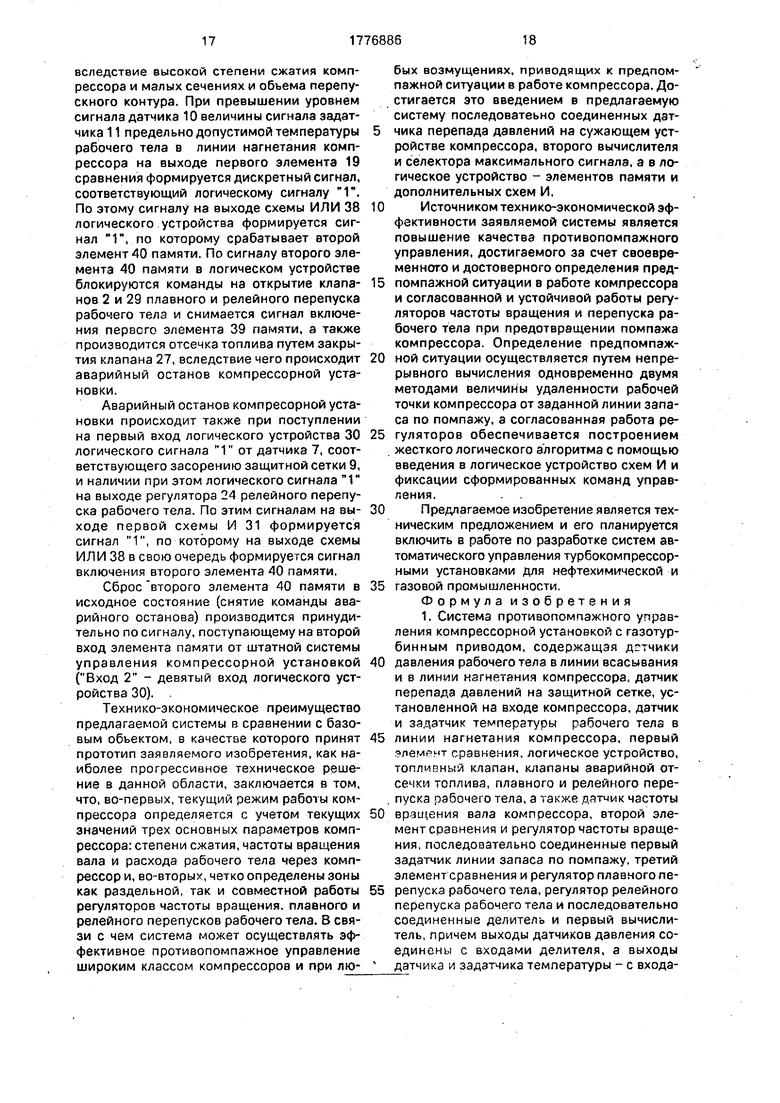

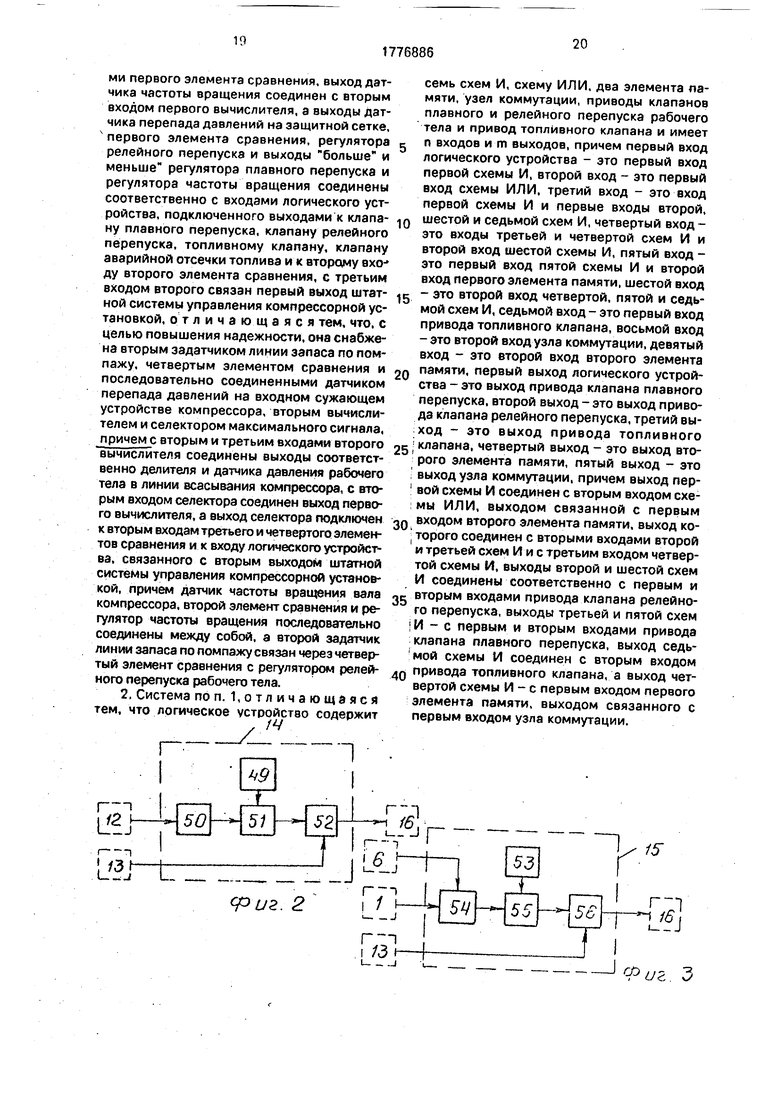

На фиг. 1 представлена блок-схема заявляемой системы противопомпажного управления компрессорной установкой, на фиг. 2 - блок-схема первого вычислителя, на

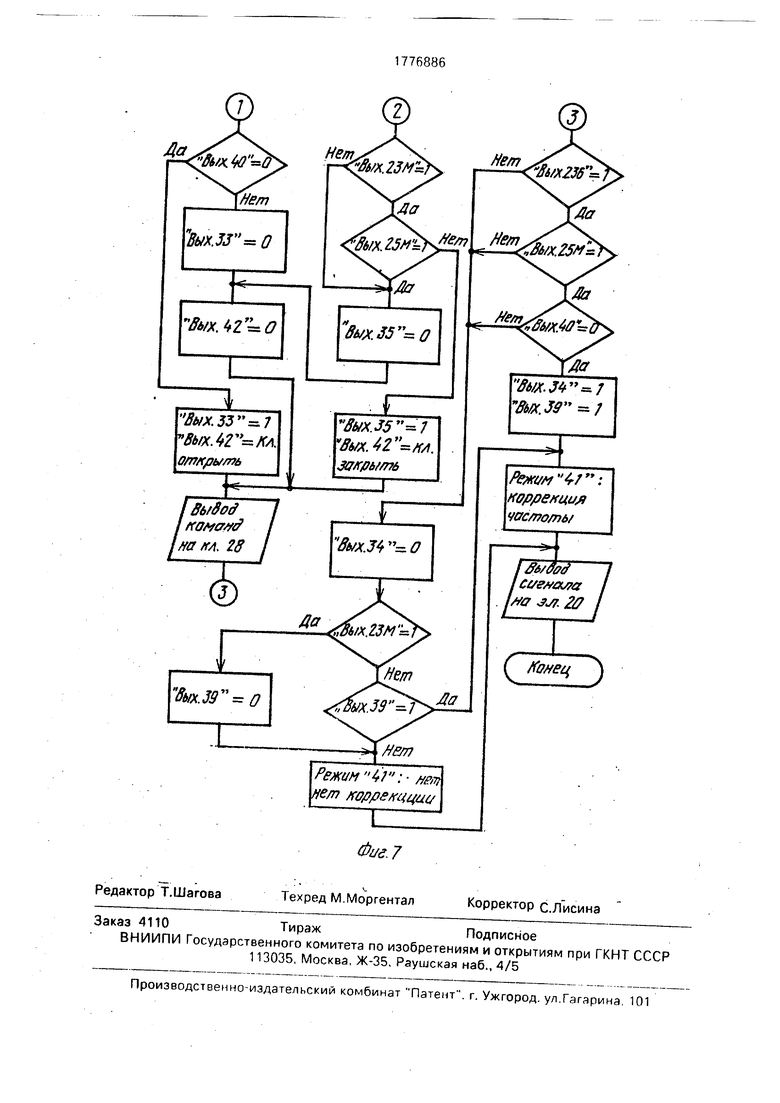

фиг. 2 - блок-схема второго вычислителя, на фиг. 4 - блок-схема регуляторов частоты вращения и плавного перепуска, на фиг. 5 - электрическая схема узла коммутации, на фиг. 6 и 7 - схема алгоритма работы логического устройства.

Заявляемая система содержит (фиг. 1) датчики 1 и 2 давления рабочего тела соответственно в линии 3 всасывания и линии 4 нагнетания компрессора 5, датчики 6 и 7

перепада давлений соответственно на входных сужающем устройстве 8 и защитной сетке 9 компрессора, датчик 10 и задатчик 11 температуры рабочего тела в линии 4 нагнетания компрессора, датчик 12 частоты

вращения вала компрессора, делитель 13. первый 14 и второй 15 вычислители, селектор 16 максимального сигнала, первый 17 и второй 18 задатчики линии запаса по помпажу, первый 19, второй 20, третий 21 и

четвертый 22 элементы сравнения, регуляторы 23 и 24 соответственно плавного и релейного перепуска рабочего тела, регулятор 25 частоты вращения вала компрессора, топливный клапан 26, клапан 27 аварийной

отсечки топлива, клапан 28 плавного перепуска рабочего тела, клапан 29 релейного перепуска рабочего тела и логическое устройство 30, в состав которого входят первая 31, вторая 32, третья 33, четвертая 34, пятая

35, шестая 36 и седьмая 37 схемы И, схема ИЛИ 38, первый 39 и второй 40 элементы памяти, узел 41 коммутации, привод 42 клапана плавного перепуска, привод 43 клапана релейного перепуска и привод 44 торпливного клапана. Кроме того на фиг. 1

показаны воздушный компрессор 45, камера 46 сгорания, газовая турбина 47 и силовая турбина 48 газотурбинного привода. В заявляемой системе выходы датчиков

1 и 2 давления соединены с входами делителя 13, выходом подключенного к первому входу первого вычислителя 14 и второму входу второго вычислителя 15, к первому и третьему входам которого подключены выходы соответственно датчика 6 перепада

давлений и датчика 1 давления, выход датчика 12 частоты вращения соединен с вторым входом первого вычислителя 14 и с первым входом второго элемента 20 сравнения, выход первого задатчика 17 линии запаса по помпажу соединен с первым входом третьего элемента 21 сравнения, выходом связанного с входом регулятора 23 плавного перепуска, выход второго задатчика 18 соединен с первым входом четвертого элемента 22 сравнения, выходом связанного с входом регулятора 24 релейного перепуска, выходы первого 14 и второго 15 вычислителей соединены с входами селектора 16, выходом подключенного к вторым входам третьего 21 и четвертого 22 элементов сравнения и к второму входу узла 41 коммутации (к восьмому входу логического устройства 30), выходы датчика 10 и задатчика 11 температуры рабочего тела соединены с входами первого элемента 19 сравнения, выходом подключенного к первому входу схемы ИЛИ 38 (к второму входу логического устройства), выход датчика 7 перепада давлений на защитной сетке соединен с первым входом первой схемы И 31 (с первым входом логического устройства), выход Больше регулятора 23 плавного перепуска соединен с четвертым входом логического устройства, а именно: с первыми входами третьей 33 и четвертой 34 схем Икс вторым входом шестой схемы И 36, выход Меньше регулятора 23 соединен с пятым входом логического устройства, а именно: с первым входом пятой схемы И 35 и с вторым входом первого элемента 39 памяти, выход регулятора 24 релейного перепуска соединен с третьим входом логического устройства, а именно: с первыми входами второй 32, шестой 36 и седьмой 37 схем И и с вторым входом первой схемы И 31, выход Больше регулятора 25 частоты вращения соединен с первым входом привода 44 топливного клапана (с седьмым входом логического устройства), выход Меньше регулятора 25 соединен с шестым входом логическогг устройства, а именно: с вторыми входами четвертой 34, пятой 35 и седьмой 37 схем И, выход первой схемы И 31 соединен с вторым входом схемы ИЛИ 38, выходом подключенной к первому входу второго элемента 40 памяти, выход второго элемента 40 памяти соединен с вторыми входами второй 32 и третьей 33 схем И и с третьим входом четвертой схемы И 34, а также с клапаном 27 аварийной отсечки топлива (четвертый выход логического устройства), выходы второй 32 и шестой 36 схем И соединены с входами привода 43, выходом связанного с клапаном 29 релейного перепуска

рабочего тела (второй выход логического устройства), выходы третьей 33 и пятой 35 схем И соединены с входами привода 42, выходом связанного с клапаном 28 плавного перепуска рабочего тела (первый выход логического устройства), выход седьмой схемы И 37 соединен с вторым входом привода 44. выходом связанного с топливным клапаном 26 (третий выход логического уст0 ройства), выход четвертой схемы И 34 соединен с первым входом первого элемента 39 памяти, выходом подключенного к первому входу узла 41 коммутации, выход узла 41 коммутации (пятый выход логического уст5 ройства) соединен с вторым входом второго элемента 20 сравнения, выходом подключенного к входу регулятора 25 частоты вращения, первый и второй выходы штатной системы управления компрессорной уста0 новкой соединены соответственно с третьим входом второго элемента 20 сравнения и с вторым входом второго элемента 40 памяти (с девятым входом логического устройства).

5 При технической разработке и выполнении заявляемой системы в качестве датчиков 1 и 2 давления и датчика 6 перепада давлений используются датчики с аналоговым унифицированным выходом, например,

0 выпускаемые серийно промышленностью преобразователи измерительные типа Сапфир-22 с токовым выходом (Ивано- Франковский приборостроительный завод). Сигнал тока при необходимости может быть

5 преобразован в сигнал напряжения. В качестве датчика 7 перепада давлений используется датчик с дискретным выходом, например, выпускаемый серийно сигнализатор СПД-10/120 (завод Теплоавтомат. г.

0 Харьков).

В качестве датчика 10 температуры ис- пльзуется датчик с аналоговым выходом, на- пример, выпускаемый серийно термопреобразователь сопротивления типа

5 ТСМ-0879 (Луцкий приборостроительный завод). Датчик 12 частоты вращения представляет собой первичный тахометрический преобразователь, например, типа ППС, работающий с вторичной аппаратурой тахо0 метрического комплекса Турбина (ПО Электроприбор, г. Тбилиси), которая на своем выходе формирует аналоговый унифицированный сигнал, пропорциональный частоте вращения вала компрессора.

5 В качестве делителя 13, второго 20, третьего 21 и четертого 22 элементов сравнения могут использоваться блоки промышленного агрегатированного комплекса АКЭСР (Ивано-Франковский приборостроительный зг-зод), а именно блок вычислительных операций БВО-П, на входы которого подаются аналоговые сигналы в виде унифицированного напряжения постоянного тока, а его выходной аналоговый сигнал соответствует результату вычисления заданной блоку функции (в нашем случае это операции деления и алгебраического суммирования).

В качестве первого элемента 19 сравнения можно использовать блок сигнализации БСГ-П, также входящий в состав комплекса АКЭСР. По результату сравнения входных аналоговых сигналов блок БСГ-П формирует при помози двухпозиционного нуль-органа с регулируемой зоной возврата выходной дискретный сигнал.

В качестве задатчиков 11,17 и 18 можно использовать встроенные в блоки БСГ-П и БВО-П устройства масштабирования, представляющие собой потенциометры, на которые подается опорное напряжение постоянного тока.

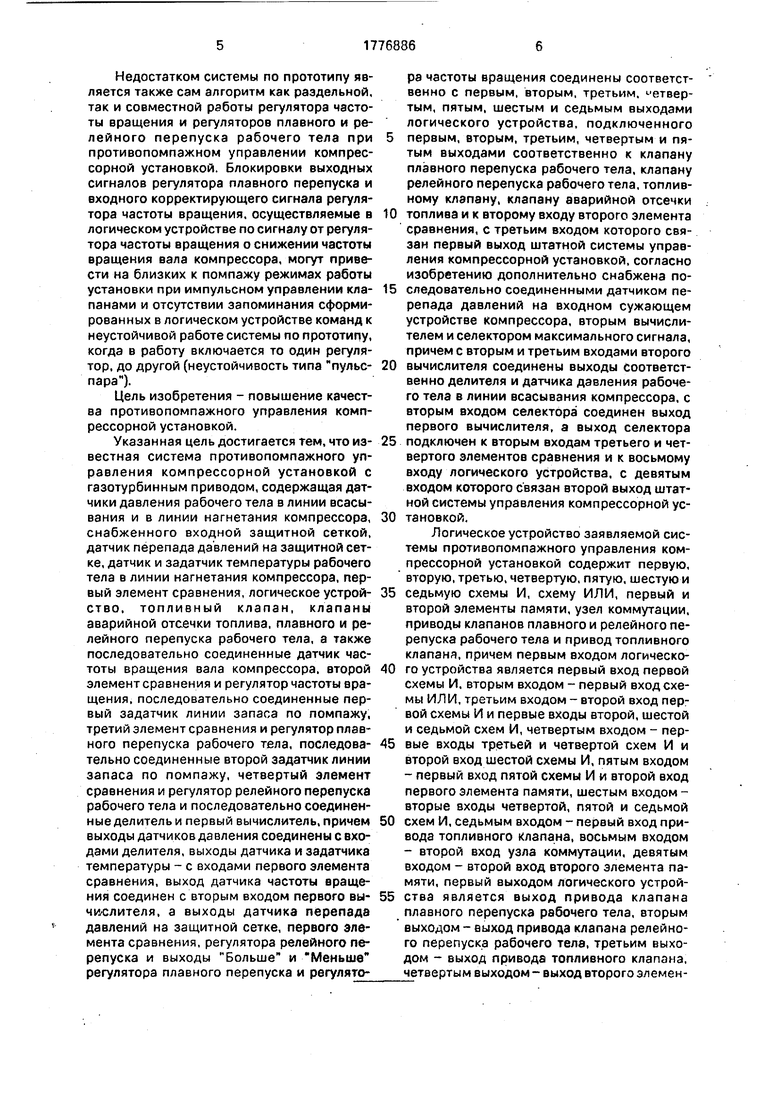

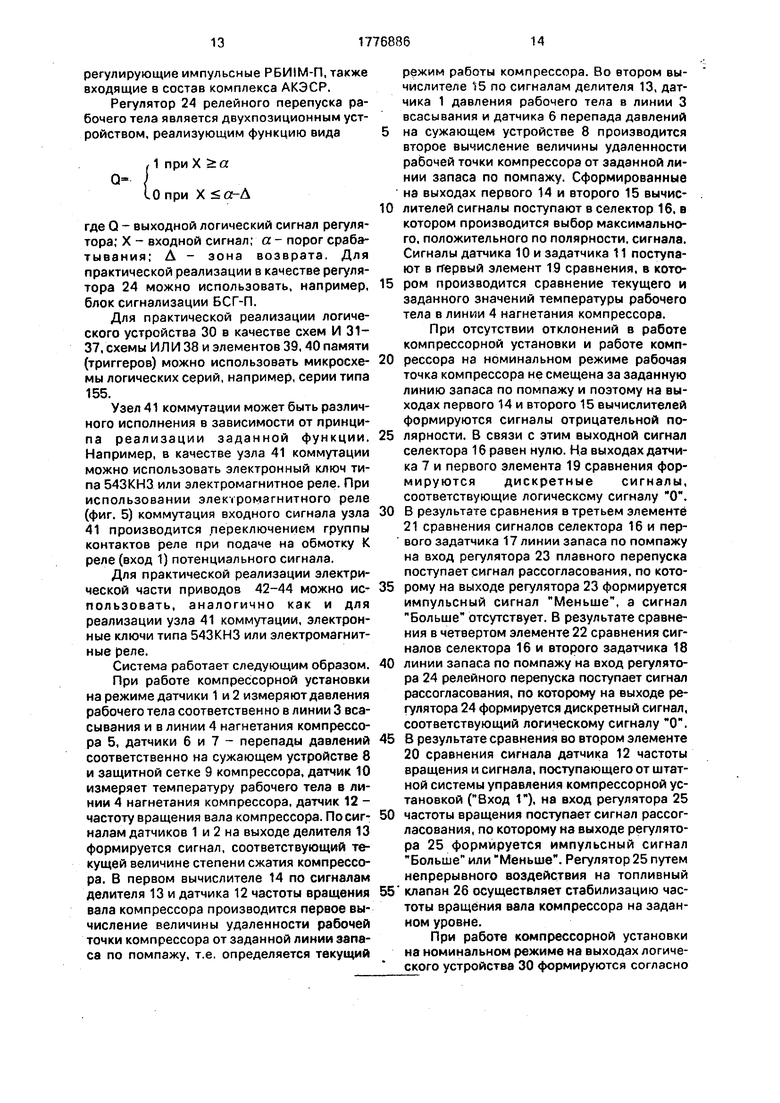

Первый вычислитель 14 предназначен для вычисления величины удаленности рабочей точки компрессора от заданной линии запаса по помпажу по текущим значениям степени сжатия и частоты вращения вала компрессора. Для вычисления величины удаленности, например, по формуле

AQi лгк-1-Ki лг,

где Л0.1 - величина удаленности рабочей точки от заданной линии запаса по помпажу;

л« - текущее значение степени сжатия компрессора;

п - текущее значение частоты вращения вала компрессора;

Ki - коэффициент пропорциональности, учитывающий коэффициент масштабирования входных сигналов и задаваемое значение линии запаса по помпажу, первый вычислитель 14 содержит (фиг. 2) третий за- датчик 49 линии запаса по помпажу и после- довательно соединенные блок 50 возведения в квадрат, блок 51 умножения и блок 52 суммирования. В качестве блоков 50-52 вычислителя могут использоваться, например, блоки БВО-П, В качестве задат- чика 49 можно использовать встроенное в блок БВО-П устройство масштабирования (в блоке 51 умножения).

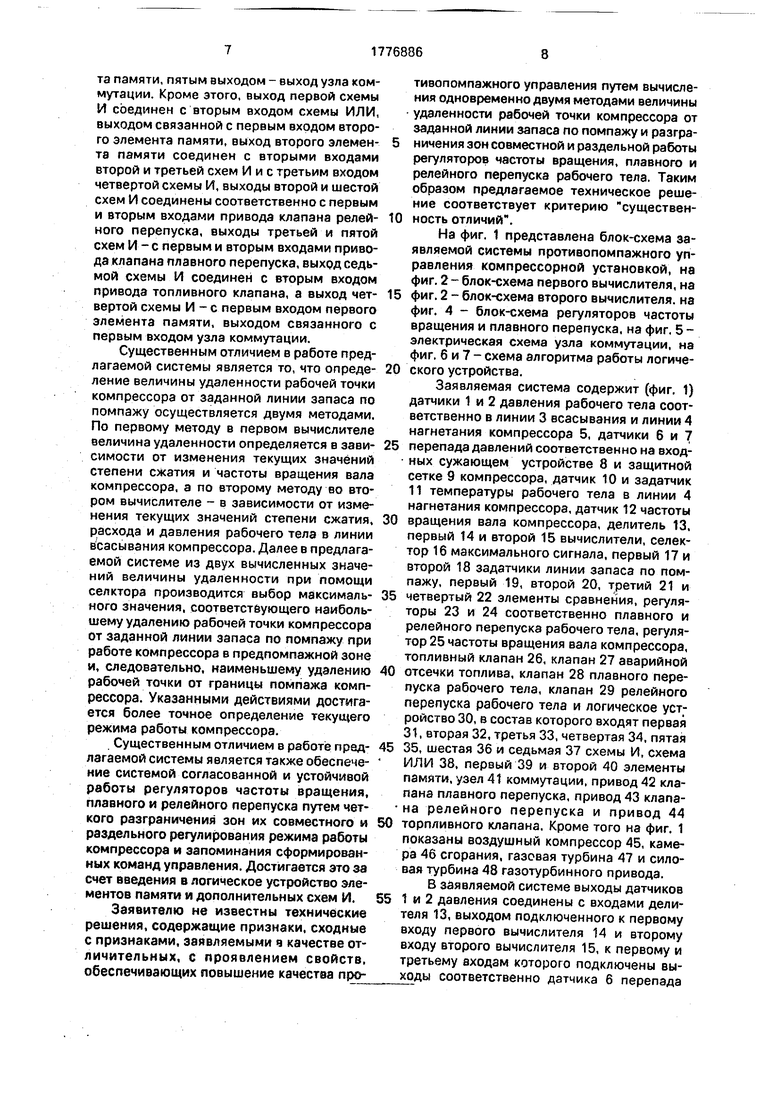

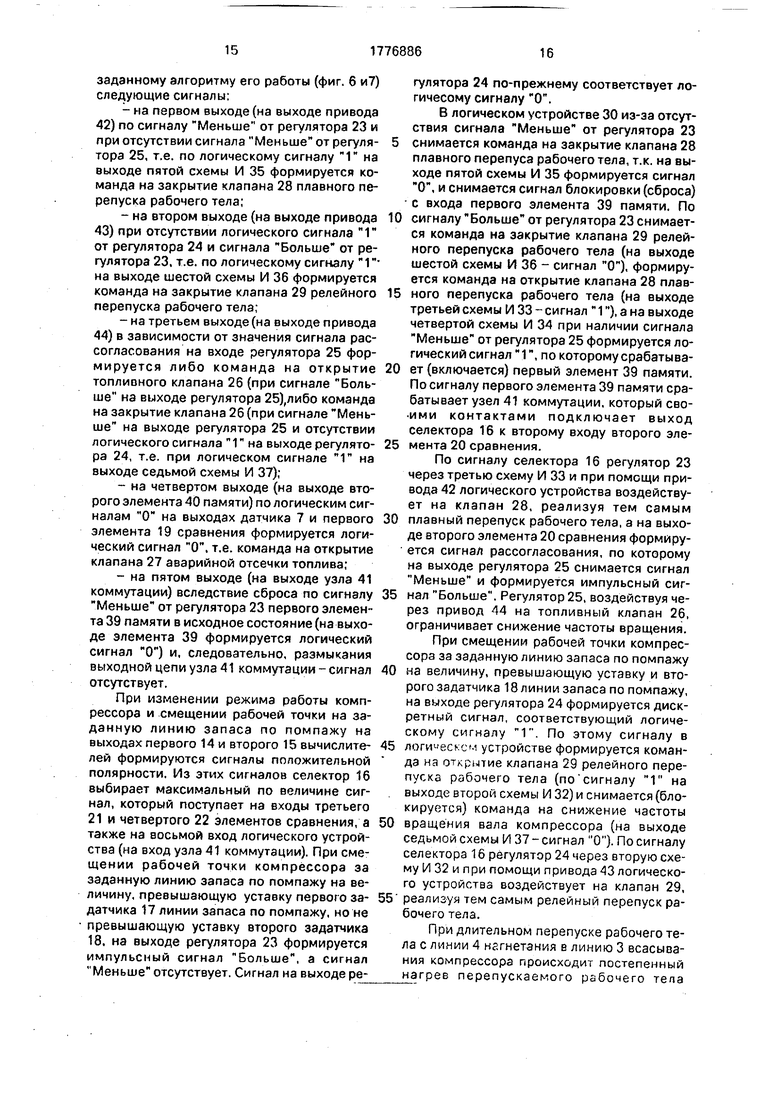

Второй вычислитель 15 предназначен для вычисления величины удаленности рабочей точки компрессора от заданной линии запаса по помпажу по текущим значениям степени сжатия, перепада давлений на входном сужающем устройстве и давления рабочего тела в линии всасывания компрес

сора. Для вычисления величины удаленности, например, по формуле

ДОг я«-1-Кг- ,

где AQ2 - величина удаленности рабочей точки от заданной линии запаса по помпажу;

л - текущее значение степени сжатия

компрессора;

ДР - текущее значение перепада давлений на сужающем устройстве;

Рв-текущее значение давления рабочего тела в линии всасывания компрессора;

Ка - коэффициент пропорциональности, учитывающий коэффициент масштабирования входных сигналов и задаваемое значение линии запаса по помпажу, второй

вычислитель 15 содержит (фиг. 3) четвертый задатчик 53 линии запаса по помпажу и последовательно соединенные блок 54 деления, блок 55 умножения и блок 56 суммирования. В качестве блоков 54-56 вычислителя могут использоваться, например, блоки БВО-П. В качестве задатчика 53 можно использовать встроенное в блок БВО-П устройство масштабирования (в блоке 55 умножения).

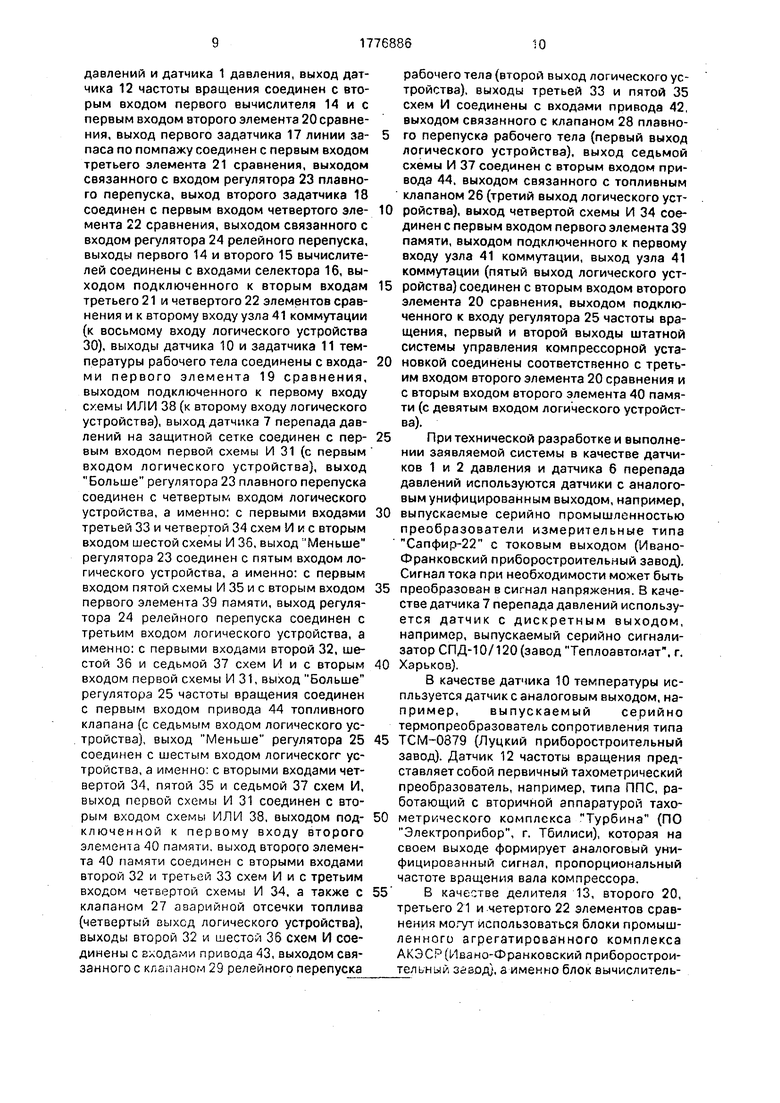

Для реализации функции селектора 16 максимального сигнала можно использовать полупроводниковые диодные сборки или отдельные диоды, например, типа Д220, Регулятор 23 плавного перегэуска рабочего тела и регулятор 25 частоты вращения реализуют функцию вида

40

Y(t))+J--b(t)-ci(t),

Ги

где Y(t) - выходной сигнал регулятора; e(t) - сигнал рассогласования, определяемый как алгебраическая сумма входных

сигналов; а- коэффициент передачи; ru- постоянная времени интегрирования. Для формирования выходных сигналов в виде импульсов постоянной амплитуды с переменной длительностью регуляторы 23 и 25

содержат (фиг. 4) усилитель 57 с модулем 58 обратной связи на RC-элементах и триггер- ный модуль 59, который представляет собой трехпозиционное реле и состоит из нуль-органа с регулируемой зоной возврата и двух

ключей, коммутирующих в зависимости от полярности сигнала рассогласования соответствующую внешнюю цепь. Для практической реализации в качестве регуляторов 23 и 25 можно использовать, например, блоки

регулирующие импульсные РБШМ-П, также входящие в состав комплекса АКЭСР.

Регулятор 24 релейного перепуска рабочего тела является двухпозиционным устройством, реализующим функцию вида

/1 приХ а Q

10 при X о-Л

где Q - выходной логический сигнал регулятора; X - входной сигнал; а - порог срабатывания; Л - зона возврата. Для практической реализации в качестве регулятора 24 можно использовать, например, блок сигнализации БСГ-П.

Для практической реализации логического устройства 30 в качестве схем И 31- 37, схемы ИЛ И 38 и элементов 39, 40 памяти (триггеров) можно использовать микросхемы логических серий, например, серии типа 155.

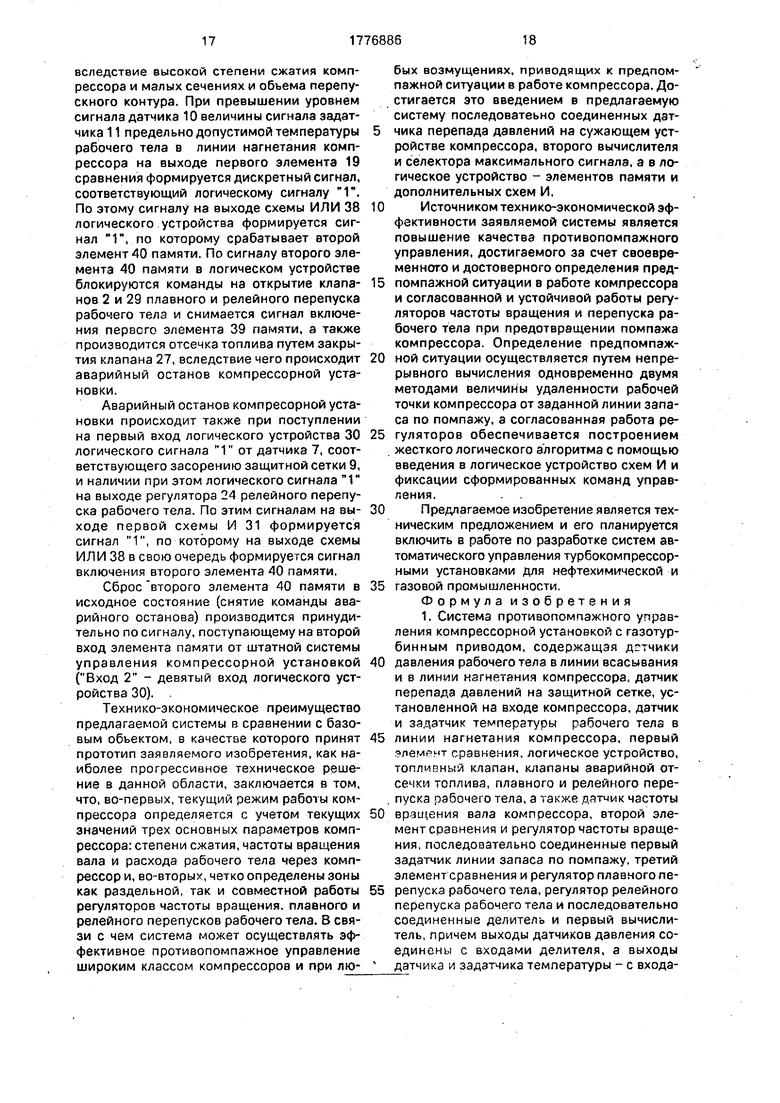

Узел 41 коммутации может быть различного исполнения в зависимости от принципа реализации заданной функции. Например, в качестве узла 41 коммутации можно использовать электронный ключ типа 543КНЗ или электромагнитное реле. При использовании электромагнитного реле (фиг. 5) коммутация входного сигнала узла 41 производится .переключением группы контактов реле при подаче на обмотку К реле (вход 1) потенциального сигнала.

Для практической реализации электрической части приводов 42-44 можно использовать, аналогично как и для реализации узла 41 коммутации, электронные ключи типа 543КНЗ или электромагнитные реле.

Система работает следующим образом.

При работе компрессорной установки на режиме датчики 1 и 2 измеряют давления рабочего тела соответственно в линии 3 всасывания и в линии 4 нагнетания компрессора 5, датчики 6 и 7 - перепады давлений соответственно на сужающем устройстве 8 и защитной сетке 9 компрессора, датчик 10 измеряет температуру рабочего тела в линии 4 нагнетания компрессора, датчик 12 - частоту вращения вала компрессора. По сигналам датчиков 1 и 2 на выходе делителя 13 формируется сигнал, соответствующий текущей величине степени сжатия компрессора. В первом вычислителе 14 по сигналам делителя 13 и датчика 12 частоты вращения вала компрессора производится первое вычисление величины удаленности рабочей точки компрессора от заданной линии запаса по помпажу, т.е. определяется текущий

режим работы компрессора. Во втором вычислителе 15 по сигналам делителя 13, датчика 1 давления рабочего тела в линии 3 всасывания и датчика 6 перепада давлений

на сужающем устройстве 8 производится второе вычисление величины удаленности рабочей точки компрессора от заданной линии запаса по помпажу. Сформированные на выходах первого 14 и второго 15 вычис0 лителей сигналы поступают в селектор 16, в котором производится выбор максимального, положительного по полярности, сигнала. Сигналы датчика 10 и задатчика 11 поступают в первый элемент 19 сравнения, в кото5 ром производится сравнение текущего и заданного значений температуры рабочего тела в линии 4 нагнетания компрессора.

При отсутствии отклонений в работе компрессорной установки и работе комп0 рессора на номинальном режиме рабочая точка компрессора не смещена за заданную линию запаса по помпажу и поэтому на выходах первого 14 и второго 15 вычислителей формируются сигналы отрицательной по5 лярности. В связи с этим выходной сигнал селектора 16 равен нулю. На выходах датчика 7 и первого элемента 19 сравнения формируются дискретные сигналы, соответствующие логическому сигналу О.

0 В результате сравнения в третьем элементе 21 сравнения сигналов селектора 16 и первого задатчика 17 линии запаса по помпажу на вход регулятора 23 плавного перепуска поступает сигнал рассогласования, по кото5 рому на выходе регулятора 23 формируется импульсный сигнал Меньше, а сигнал Больше отсутствует. В результате сравнения в четвертом элементе 22 сравнения сиг- калов селектора 16 и второго задатчика 18

0 линии запаса по помпажу на вход регулятора 24 релейного перепуска поступает сигнал рассогласования, по которому на выходе регулятора 24 формируется дискретный сигнал, соответствующий логическому сигналу О.

5 В результате сравнения во втором элементе 20 сравнения сигнала датчика 12 частоты вращения и сигнала, поступающего от штатной системы управления компрессорной установкой (Вход 1), на вход регулятора 25

0 частоты вращения поступает сигнал рассогласования, по которому на выходе регулятора 25 формируется импульсный сигнал Больше или Меньше. Регулятор 25 путем непрерывного воздействия на топливный

5 клапан 26 осуществляет стабилизацию частоты вращения вала компрессора на заданном уровне.

При работе компрессорной установки на номинальном режиме на выходах логического устройства 30 формируются согласно

заданному алгоритму его работы (фиг. 6 и7) следующие сигналы;

-на первом выходе (на выходе привода

42)по сигналу Меньше от регулятора 23 и при отсутствии сигнала Меньше от регулятора 25, т.е. по логическому сигналу 1 на выходе пятой схемы И 35 формируется команда на закрытие клапана 28 плавного перепуска рабочего тела;

-на втором выходе (на выходе привода

43)при отсутствии логического сигнала Г от регулятора 24 и сигнала Больше от регулятора 23. т.е. по логическому сигналу Г- на выходе шестой схемы И 36 формируется команда на закрытие клапана 29 релейного перепуска рабочего тела;

-на третьем выходе (на выходе привода

44)в зависимости от значения сигнала рассогласования на входе регулятора 25 формируется либо команда на открытие топливного клапана 26 (при сигнале Больше на выходе регулятора 25),либо команда на закрытие клапана 26 (при сигнале Меньше на выходе регулятора 25 и отсутствии логического сигнала 1 на выходе регулятора 24, т.е. при логическом сигнале 1 на выходе седьмой схемы И 37);

-на четвертом выходе (на выходе второго элемента 40 памяти) по логическим сигналам О на выходах датчика 7 и первого элемента 19 сравнения формируется логический сигнал О, т.е. команда на открытие клапана 27 аварийной отсечки топлива;

-на пятом выходе (на выходе узла 41 коммутации) вследствие сброса по сигналу Меньше от регулятора 23 первого элемента 39 памяти в исходное состояние (на выходе элемента 39 формируется логический сигнал О) и, следовательно, размыкания выходной цепи узла 41 коммутации - сигнал отсутствует.

При изменении режима работы компрессора и смещении рабочей точки на заданную линию запаса по помпажу на выходах первого 14 и второго 15 вычислителей формируются сигналы положительной полярности. Из этих сигналов селектор 16 выбирает максимальный по величине сигнал, который поступает на входы третьего 21 и четвертого 22 элементов сравнения, а также на восьмой вход логического устройства (на вход узла 41 коммутации). При смещении рабочей точки компрессора за заданную линию запаса по помпажу на величину, превышающую уставку первого за- датчика 17 линии запаса по помпажу, но не превышающую уставку второго задатчика 18, на выходе регулятора 23 формируется импульсный сигнал Больше, а сигнал Меньше отсутствует. Сигнал на выходе регулятора 24 no-прежнему соответствует ло- гичесому сигналу О.

В логическом устройстве 30 из-за отсутствия сигнала Меньше от регулятора 23

снимается команда на закрытие клапана 28 плавного перепуса рабочего тела, т.к. на выходе пятой схемы И 35 формируется сигнал О, и снимается сигнал блокировки (сброса) с входа первого элемента 39 памяти. По

0 сигналу Больше от регулятора 23 снимается команда на закрытие клапана 29 релейного перепуска рабочего тела (на выходе шестой схемы И 36 - сигнал О), формируется команда на открытие клапана 28 плав5 ного перепуска рабочего тела (на выходе третьей схемы И 33 - сигнал 1), а на выходе четвертой схемы И 34 при наличии сигнала Меньше от регулятора 25 формируется логический сигнал 1, по которому срабатыва0 ет (включается) первый элемент 39 памяти. По сигналу первого элемента 39 памяти срабатывает узел 41 коммутации, который сво- ими контактами подключает выход селектора 16 к второму входу второго эле5 мента 20 сравнения.

По сигналу селектора 16 регулятор 23 через третью схему И 33 и при помощи привода 42 логического устройства воздействует на клапан 28, реализуя тем самым

0 плавный перепуск рабочего тела, а на выходе второго элемента 20 сравнения формируется сигнал рассогласования, по которому на выходе регулятора 25 снимается сигнал Меньше и формируется импульсный сиг5 нал Больше. Регулятор 25, воздействуя через привод 44 на топливный клапан 26, ограничивает снижение частоты вращения. При смещении рабочей точки компрессора за заданную линию запаса по помпажу

0 на величину, превышающую уставку и второго задатчика 18 линии запаса по помпажу, на выходе регулятора 24 формируется дискретный сигнал, соответствующий логическому сигналу 1. По этому сигналу в

5 логи«есюм устройстве формируется команда на скрытие клапана 29 релейного перепуска рабочего тела (по сигналу 1 на выходе второй схемы И 32) и снимается (блокируется) команда на снижение частоты

0 вращения вала компрессора (на выходе седьмой схемы И 37 - сигнал О). По сигналу селектора 16 регулятор 24 через вторую схему И 32 и при помощи привода 43 логического устройства воздействует на клапан 29,

5 реализуя тем самым релейный перепуск рабочего тела.

При длительном перепуске рабочего тела с линии 4 нагнетания в линию 3 всасывания компрессора происходит постепенный нагрев перепускаемого рабочего тепа

вследствие высокой степени сжатия компрессора и малых сечениях и объема перепускного контура. При превышении уровнем сигнала датчика 10 величины сигнала задат- чика 11 предельно допустимой температуры рабочего тела в линии нагнетания компрессора на выходе первого элемента 19 сравнения формируется дискретный сигнал, соответствующий логическому сигналу 1. По этому сигналу на выходе схемы ИЛИ 38 логического устройства формируется сигнал 1, по которому срабатывает второй элемент 40 памяти. По сигналу второго элемента 40 памяти в логическом устройстве блокируются команды на открытие клапанов 2 и 29 плавного и релейного перепуска рабочего тела и снимается сигнал включения первого элемента 39 памяти, а также производится отсечка топлива путем закрытия клапана 27, вследствие чего происходит аварийный останов компрессорной установки.

Аварийный останов компресорной установки происходит также при поступлении на первый вход логического устройства 30 логического сигнала 1 от датчика 7, соответствующего засорению защитной сетки 9, и наличии при этом логического сигнала 1 на выходе регулятора 24 релейного перепуска рабочего тела. По этим сигналам на выходе первой схемы И 31 формируется сигнал 1, по которому на выходе схемы ИЛИ 38 в свою очередь формируется сигнал включения второго элемента 40 памяти.

Сброс второго элемента 40 памяти в исходное состояние (снятие команды аварийного останова) производится принудительно по сигналу, поступающему на второй вход элемента памяти от штатной системы управления компрессорной установкой (Вход 2 - девятый вход логического устройства 30). .

Технико-экономическое преимущество предлагаемой системы в сравнении с базовым объектом, в качестве которого принят прототип заявляемого изобретения, как наиболее прогрессивное техническое решение в данной области, заключается в том, что, во-первых, текущий режим работы компрессора определяется с учетом текущих значений трех основных параметров компрессора: степени сжатия, частоты вращения вала и расхода рабочего тела через компрессор и, во-вторых, четко определены зоны как раздельной, так и совместной работы регуляторов частоты вращения, плавного и релейного перепусков рабочего тела. В связи с чем система может осуществлять эффективное противопомпажное управление широким классом компрессоров и при любых возмущениях, приводящих к предпом- пажной ситуации в работе компрессора. Достигается это введением в предлагаемую систему последоватеьно соединенных датчика перепада давлений на сужающем устройстве компрессора, второго вычислителя и селектора максимального сигнала, а в логическое устройство - элементов памяти и дополнительных схем И,

0 Источником технико-экономической эффективности заявляемой системы является повышение качества противопомпажного управления, достигаемого за счет своевременного и достоверного определения пред5 помпажной ситуации в работе компрессора и согласованной и устойчивой работы регуляторов частоты вращения и перепуска рабочего тела при предотвращении помпажа компрессора. Определение предпомпаж0 ной ситуации осуществляется путем непрерывного вычисления одновременно двумя методами величины удаленности рабочей точки компрессора от заданной линии запаса по помпажу, а согласованная работа ре5 гуляторов обеспечивается построением жесткого логического алгоритма с помощью введения в логическое устройство схем И и фиксации сформированных команд управления.

0 Предлагаемое изобретение является техническим предложением и его планируется включить в работе по разработке систем автоматического управления турбокомпрессор- ными установками для нефтехимической и

5 газовой промышленности.

Формула изобретения 1. Система противопомпажного управления компрессорной установкой с газотурбинным приводом, содержащая датчики

0 давления рабочего тела в линии всасывания и в линии нагнетания компрессора, датчик перепада давлений на защитной сетке, установленной на входе компрессора, датчик и задатчик температуры рабочего тела в

5 линии нагнетания компрессора, первый элемрнт сравнения, логическое устройство, топливный клапан, клапаны аварийной отсечки топлива, плавного и релейного пере- . пуска рабочего тела, а также датчик частоты

0 вращения вала компрессора, второй элемент сравнения и регулятор частоты вращения, последовательно соединенные первый задатчик линии запаса по помпажу, третий элемент сравнения и регулятор плавного пе5 репуска рабочего тела, регулятор релейного перепуска рабочего тела и последовательно соединенные делитель и первый вычислитель, причем выходы датчиков давления соединены с входами делителя, а выходы датчика и задзтчика температуры - с входами первого элемента сравнения, выход датчика частоты вращения соединен с вторым входом первого вычислителя, а выходы датчика перепада давлений на защитной сетке, 4 первого элемента сравнения, регулятора релейного перепуска и выходы больше и меньше регулятора плавного перепуска и регулятора частоты вращения соединены соответственно с входами логического устройства, подключенного выходами к клапану плавного перепуска, клапану релейного перепуска, топливному клапану, клапану аварийной отсечки топлива и к второму вхо- ду второго элемента сравнения, с третьим входом второго связан первый выход штатной системы управления компрессорной установкой, отличающаяся тем, что, с целью повышения надежности, она снабжена вторым задатчиком линии запаса по лом- пажу, четвертым элементом сравнения и последовательно соединенными датчиком перепада давлений на входном сужающем устройстве компрессора, вторым вычислителем и селектором максимального сигнала, причем с вторым и третьим входами второго вычислителя соединены выходы соответственно делителя и датчика давления рабочего тела в линии всасывания компрессора, с вторым входом селектора соединен выход первого вычислителя, а выход селектора подключен к вторым входам третьего и четвертого элементов сравнения и к входу логического устройства, связанного с вторым выходом штатной системы управления компрессорной установкой, причем датчик частоты вращения вала компрессора, второй элемент сравнения и регулятор частоты вращения последовательно соединены между собой, а второй задатчик линии запаса по помпажу связан через четвертый элемент сравнения с регулятором релейного перепуска рабочего тела.

2. Система по п. 1,отличающаяся тем, что логическое устройство содержит

г I I

семь схем И, схему ИЛИ. два элемента памяти, узел коммутации, приводы клапанов плавного и релейного перепуска рабочего тела и привод топливного клапана и имеет п входов и m выходов, причем первый вход логического устройства - это первый вход первой схемы И, второй вход - это первый вход схемы ИЛИ, третий вход - это вход первой схемы И и первые входы второй, шестой и седьмой схем И, четвертый вход - это входы третьей и четвертой схем И и второй вход шестой схемы И, пятый вход - это первый вход пятой схемы И и второй вход первого элемента памяти, шестой вход - это второй вход четвертой, пятой и седьмой схем И, седьмой вход - это первый вход привода топливного клапана, восьмой вход -это второй вход узла коммутации, девятый вход - это второй вход второго элемента памяти, первый выход логического устройства - это выход привода клапана плавного перепуска, второй выход - это выход привода клапана релейного перепуска, третий выход - это выход привода топливного клапана, четвертый выход - это выход второго элемента памяти, пятый выход - это выход узла коммутации, причем выход пер- вой схемы И соединен с вторым входом схемы ИЛИ, выходом связанной с первым

Q входом второго элемента памяти, выход ко- | торого соединен с вторыми входами второй и третьей схем И и с третьим входом четвертой схемы И, выходы второй и шестой схем И соединены соответственно с первым и

с вторым входами привода клапана релейного перепуска, выходы третьей и пятой схем |И - с первым и вторым входами привода клапана плавного перепуска, выход седьмой схемы И соединен с вторым входом

Q привода топливного клапана, а выход четвертой схемы И - с первым входом первого элемента памяти, выходом связанного с первым входом узла коммутации.

5

0

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Система противопомпажной защиты компрессорной установки | 1982 |

|

SU1086229A1 |

| Система противопомпажной защиты компрессорной установки | 1984 |

|

SU1222899A2 |

| Устройство для защиты от помпажа компрессора | 1988 |

|

SU1663238A1 |

| Способ регулирования компрессорной станции | 1988 |

|

SU1701989A1 |

| Способ защиты от помпажа компрессора и устройство для его осуществления | 1988 |

|

SU1643800A1 |

| Система противопомпажной защитыКОМпРЕССОРНОй уСТАНОВКи | 1979 |

|

SU808702A1 |

| СПОСОБ ЗАЩИТЫ КОМПРЕССОРА ОТ ПОМПАЖА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2303716C2 |

| Устройство для защиты от помпажа компрессора | 1988 |

|

SU1663237A1 |

| Способ защиты компрессора от помпажа и устройство для его осуществления | 1988 |

|

SU1590676A1 |

| Устройство для защиты от помпажа компрессора | 1985 |

|

SU1339305A1 |

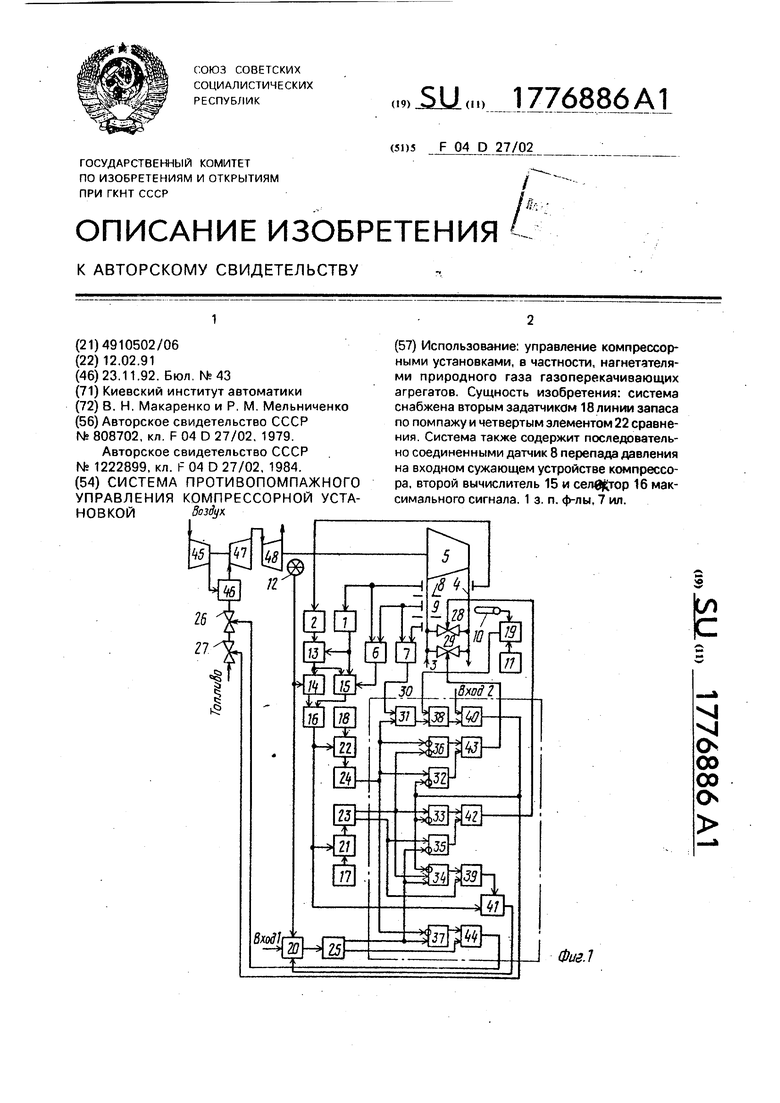

Использование: управление компрессорными установками, в частности, нагнетателями природного газа газоперекачивающих агрегатов. Сущность изобретения: система снабжена вторым задатчиком 18 линии запаса по помпажу и четвертым элементом 22 сравнения. Система также содержит последовательно соединенными датчик 8 перепада давления на входном сужающем устройстве компрессора, второй вычислитель 15 и 16 максимального сигнала. 1 з. п. ф-лы, 7 ил. у е vj vj ON 00 00 О Фиг Л

i- .j

Фиг Ъ

Режим нет хоррекцциц

Редактор Т.Шагова

Техред М Моргентал

Заказ 4110ТиражПодписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., 4/5

СХонец J

Корректор С.Лисина

| Система противопомпажной защитыКОМпРЕССОРНОй уСТАНОВКи | 1979 |

|

SU808702A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| Система противопомпажной защиты компрессорной установки | 1984 |

|

SU1222899A2 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-11-23—Публикация

1991-02-12—Подача