Изобретение относится к физике поверхностных явлений и предназначено дли исследования концентрационной зависимости поверхностного натяжения жидких металлических расплавов многокомпонентных систем.

Ивестен гравитационный прибор П.П.Пугачевича для измерения поверхностного натяжения металлических расплавов методом максимального давления в капле, состоящий из вертикального измерительного капилляра и манометрического баллона, сообщающегося через дно с нижним концом измерительного капилляра. При повороте прибора из исходного положения вокруг определенной оси расплав из заправочного бункера перетекает в измерительный капилляр и манометрический баллон и заполняет их. При достижении расплавом

определенного уровня в манометрическом баллоне на срезе измерительного капилляра срывается первая капля. Замеряют разницу уровней среза измерительного кагшлляра и расплава в манометрическом баллоне в момент срыва первой капли. По ее величине судят о максимальном давлении в капле в момент его срыва. Зная это максимальное давление и ппотность этого расплава, по известной формуле Кантора вычисляют поверхностное натяжение. Повторяя эти операции, поверхностное натяжение измеряют необходимое число раз, не раскрывая сам прибор.

Однако известный прибор позволяет измерять поверхностное натяжение только одного расплава.

Наиболее близким по технической сущности к изобретению является усовершенX

&

ствованный гравитационный прибор П.П.Пугачевича для измерения поверхностного натяжения металлических расплавов методом максимального давления в капле, который позволяет приготовить сплавы различных концентраций, не раскрывая прибор, и, зная их плотность, измерять их поверхностное натяжение в идентичных условиях. Достигается это тем, что к простому гравитационному прибору присоединяется дополнительная камера для металла-добавки, сообщающаяся с прибором через U-об- разнуго микробюретку, отградуированную предварительно по объему. Этот прибор одновременно является базовым объектом. Работа егб заключается в том, что в начале измеряют поверхностное натяжение чистого компонента. Затем к нему добавляют через микробюретку определенную порцию второго компонента из камеры для добавок и вновь измеряют поверхностное натяжение полученного сплава, зная его плотность. Потом приготавливают сплав другой концентрации и т.д., пока не получат однородный сплав во всем приборе. Далее делают вторую встречную заправку и повторяют все операции заново. При этом вначйле измеряют поверхностное натяжение второго чистого компонента, к нему добавляют определенную порцию первого компонента, измеряют поверхностное натяжение полученного сплава и т.д.

Недостатком этого прибора является малая производительность, значительный расход дорогостоящих металлов, связанный с необходимостью использовать не ме- нее двух встречных заправок при исследовании двойных систем, и ограниченный интервал концентраций, приготовляемых при одной заправке.

Цель изобретений - повышение оперативности измерений и расширение функциональных возможностей устройства.

Поставленная цель достигается тем, что устройство содержит дополнительные заправочный бункер и напорную емкость, расположенные зеркально-симметрично к первичным относительно плоскостиXZ, распределительную емкость, сообщающуюся каналами, расположенными в верхней ее части, с днищами обеих напорных емкостей и через канал, расположенный в дне, с нижним концом капилляра, а камера для добавок заменяется отстойником для временного хранения расплава. Предложенные дополнения к прибору позволяют при одной заправке .измерять поверхностное натяжение двойной системы во всем интервале концентраций при различных температурах, не раскрывая прибор. Вначале

измеряют поверхностное натяжение чистых металлов. Затем, добавляя определенную порцию первого компонента через микробюретку к второму и определенную порцию

полученного сплава к первому компоненту, получают два сплава. Измеряют поверхностное натяжение полученных сплавов. Далее приготавливают два других сплава следующих концентраций во встречном

направлении и т.д., пока во всем устройстве не получат однородный сплав.

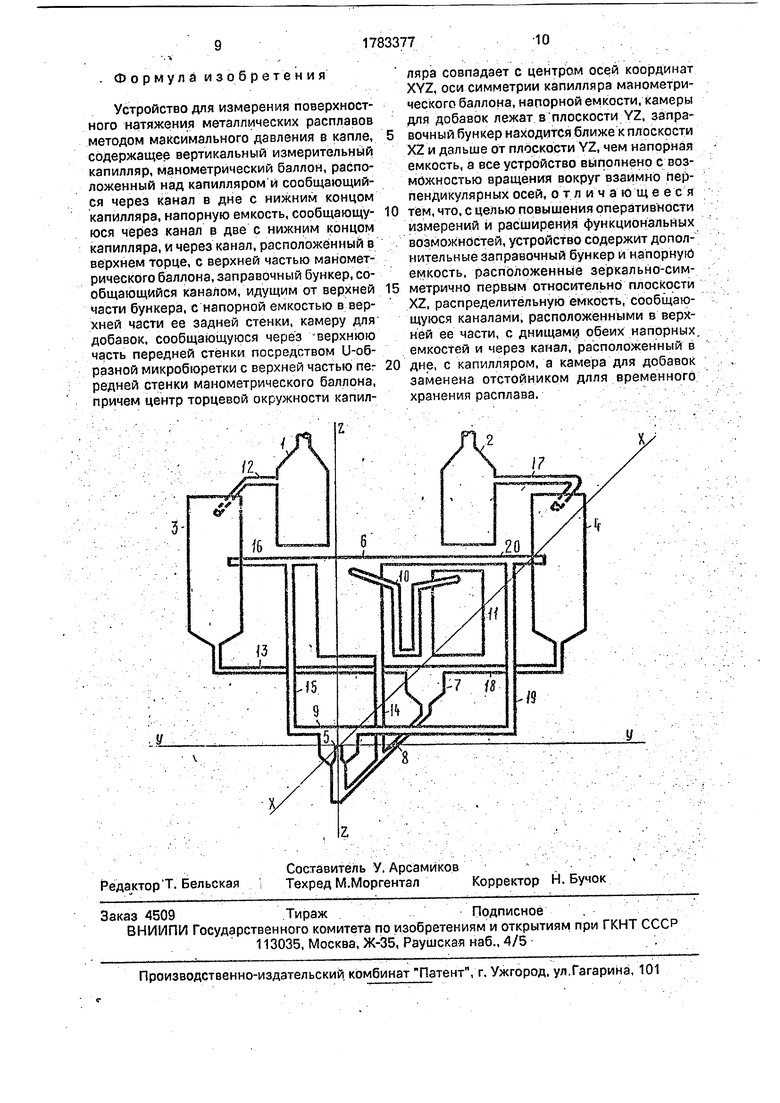

На чертеже приведена принципиальная схема устройства.

Устройство для измерения поверхностного натяжения металлических расплавов методом максимального давления в капле изготавливается из стекла. Оно обладает возможностью вращения вокруг трех взаимно перпендикулярных осей X, Y, Z и состоит

мз заправочных бункеров 1, 2, напорных емкостей 3,4, вертикального измерительного капилляра 5, манометрического баллона 6, распределительной камеры 7, U-образ- ной микробюретки 10, отстойника 11, систеМы тонких трубок 12 - 20. Все указанные емкости имеют форму кругового цилиндара и располагаются вертикально. Радиусы поперечного сечения всех цилиндров значительно больше, чем радиусы трубок 12 -20.

Центр осей вращения совпадает с центром торцовой окружности измерительного капилляра. Оси симметрии напорных емкостей, манометрического баллона, измерительного капилляра и отстойника лежат в плоскости YZ. Заправочные бункеры 1, 2 находятся ближе к плоскости к плоскости XZ м дальше от плоскости YZ, чем напорная емкость. Плоскость микробюретки параллельна плоскости YZ и располагается

перед ней. Измерительный капилляр через свой нижний конец каналами сообщается с днищами манометрического баллона и распределительной камеры. Манометрический баллон располагается над измерительным

капилляром, а слева и справа от манометрического баллона находятся напорные емкости 3 и 4 соответственно. Через верхний левый конец манометрический баллон посредством трубки 16 сообщается с напорной емкостью 3 в верхней части ее правой стенки, а через правый верхний конец посредством трубки 20 - с напорной емкостью 4 в верхней части ее левой стенки. Для предотвращения прямого перетекания расплаBOB из емкостей 3 и 4 е манометрический баллон трубки 16 и 20 частично входят в соответствующие емкости. Распределительная камера 7 через верхний конец сообщается с левой стороны посредством трубки

13 с дном напорной емкости 3, а с правой

стороны посредством трубки 18 - с дном напорной емкости 4. Заправочный бункер 1 с левого торца сообщается через трубку 12 с напорной емкостью 3 в верхней части ее задней стенки, а заправочный бункер 2 с правого торца сообщается через трубку 17 с напорной емкостью 4 в верхней части ее задней стенки. Манометрический баллон 6 и отстойник 11 посредством микробюретки 10 сообщаются в верхних концах передних стенок. Такое расположение элементов устройства позволяет приготовлять сплавы различных концентраций, не раскрывая прибор и, избегая неконтролируемого перемешивания сплавов, в идентичных условиях измерять их поверхностное натяжение во всем интервале концентраций и в широком диапазоне температур.

Устройство работает следующим образом.

После тщательной термовакуумной обработки заправочный бункер 1 заполняют чистым металлом А известной массы и плотности, а бункер 2 - чистым металлом В, масса и плотность которого также известны. Затем прибор отпаивают от вакуумнрй установки. Закрепленный на металлической раме, этот прибор помещают в воздушный термостат со смотровыми окнами, позволяющий прибору поворачиваться вокруг осей X, Y, Z, расположение которых показано на чертеже.

Сначала измеряют поверхностное натяжение чистого металла А, переведенного в заправочный бункер 1. Для этого в термостате устанавливают необходимую температуру и, поворачивая прибор из исходного положения вокруг оси Х--Х против часовой стрелки на угол около 90°, металл А из заправочного бункера 1 через трубку 12 переводят в напорную емкость 3. По возвращении прибора в исходное положение расплав А через трубку 13, распределительную камеру 7 и сужение 8 медленно заполняет измерительный капилляр 5 и манометрический баллон 6. При этом на срезе измерительного капилляра известного радиуса формируется капля расплава. Высота столба расплава, необходимого для срыва первой капли с кончика капилляра, фиксируется с помощью катетометра. Она равна разности между максимальным уровнем расплава в баллоне б, который достигается в момент срыва первой капли, и срезом капилляра 5. Зная, кроме того, радиус капилляра и плотность расплава, по известной формуле Кантора рассчитывают поверхностное натяжение., После срыва первой капли, вытекая из капилляра, расплав заполняет баллон 9 и частично баллон б.

Для повторного измерения поверхностного натяжения расплав А из баллонов 6 и 9 и распределительной камеры 7 через трубки 13-16 путем наклона прибора из исходного 5 положения вокруг оси Х-Х против хода часовой стрелки на угол, немного больший 90°, переводят в напорную емкость 3. При возвращении прибора в исходное положение расплав через трубку 13 вновь заполня0 ет капилляр 5 и манометрический баллон 6. Вновь замеряется высота столба, необходимого для срыва первой капли, и т.д.

Таким образом, измерение поверхностного натяжения расплава можно повторить

5 необходимое число раз и при любой температуре.

Далее измеряют поверхностное натяжение чистого металла В, переведенного в заправочный бенкер 2. Для этого прибор из

0 исходного положения поворачивают вокруг оси Х-Х против часовой стрелки на угол, чуть больший 90°. При этом металл А из баллонов б, 7, 9 перетекает через трубки 13-16 в напорную емкость 3. Затем поворо5 том прибора вокруг оси Y-Y от себя на угол 90° металл из напорной емкости 3 переводят в заправочный бункер 1. Прибор возвращают в исходное положение в следующей последовательности. Поворотом прибора

0 вокруг оси Х-Х по часовой стрелке переводят его в вертикальное положение, затем поврротом вокруг оси 2-2 на угол 90° по часовой,стрелке возвращают в исходное положение. Все это время металл В находился

5 в заправочном бункере 2. Далее поворотом прибора вокруг оси Х-Х по часовой стрелке на угол около 90° металл В из заправочного бункера 2 по трубке 17 переводят в напорную емкость 4. Прибор возвращают в исход0- ное положение. При этом металл В из емкости 4 медленно перетекает через трубку 18, распределительную камеру 7, сужение 8 и заполняет измерительный капилляр 5 и манометрический баллон 6. Измеряют

5 высоту столбу металла В, необходимого для Срыва первой капли и, зная плотность этого металла, вычисляют его поверхностное натяжение. По вышеуказанной методике измерения повторяют необходимое число раз.

0 После измерения поверхностного натяжения чистых металлов А и В приготавливают сплавы следующих концентраций. Для этого часть металла В из манометрического баллона поворотом прибора вокруг оси Y-Y

5 на себя переводят в U-образную микробюретку, предварительно отградуированную по объему (металл А находится в заправочном бункере 1). Измеряют уровень металла В в микробюретке и до нему вычисляют его объем. Зная плотность металла, вычисляют

его массу в микробюретке. Поворотом прибора из исходного положения вокруг оси Х-Х по часовой стрелке на угол 90° металл из микробюретки 10 переводят в отстойник 11, а из емкостей б, 7, 9 - в напорную емкость 4, Из этого положения прибор поворачивают вокруг оси Y-Y от себя на угол немного больше 90°, и металл из емкости 4 перетекает в заправочный бункер 2. Прибор возвращают в исходное положение в следующей последовательности. Сначала прибор поворотом вокруг оси Х-Х против хода часовой стрелки переводят в вертикальное положение, далее поворотом вокруг оси 2-2. против часовой стрелки на угол 90° возвращают в исходное положение. Поворотом прибора вокруг оси Y-Y на себя на угол 90° металл из отстойника 11 переводят в микробюретку 10. Поворотом прибора вокруг оси Х-Х против часовой стрелки на угол, немного больший 90°, металл В из микробюретки 10 и металл А из заправочного бункера I переводят в манометрический баллон и в емкости 7,9, где они перемешиваются поворотом прибора вокруг оси Х-Х против часовой стрелки и обратно. Прибор возвращают в исходное положение. Поворотом прибора вокруг оси Y-Y на себя на угол 90° часть полученного сплава из манометрического баллона через микробюретку переводят в отстойник 11. Прибор возвращают в исходное положение. Поворотом прибора вокруг оси Х-Х против часовой стрелки на угол 90° сплав из микробюретки 10 и емкостей 6, 7, 9 переводят в напорную емкость 3, а оттуда поворотом вокруг оси Y-Y от себя на угол 90° - в заправочный бункер 1. Часть сплава теперь находится в отстойнике 11, а вся оставшаяся часть - в бункере 1. Чистый металл В весь находится в бункере 2, Поворотом прибора вокруг оси Х-Х по часовой стрелке на угол 90° прибор переводят в вертикальное положение, а затем вращением вокруг оси Z-Z по часовой стрелке на угол 90° возвращают его в исходное положение. Поворотом прибора вокруг оси Y-Y на себя на угол около 90° сплав из отстойника 11 переводят в микробюретку 10 и прибор возвращают в исходное положение. Катетометром замеряют уровент сплава в микробюретке и по его значению вычисляют объем и массу.этого сплава. Поворачивают прибор на очень маленький угол по часовой стрелке вокруг оси 2-2 (чтобы нарушить параллельность микробюретки и плоскости YZ). Затем поворотом прибора в округ оси Y-Y от себя на угол 90° переводят сплав из микробюретки в манометрический баллон. Прибор возвращают в исходное положение. Поворотом прибора вокруг оси Х-Х по часовой стрелке на угол чуть больше 90° металл В из бункера 2 тоже переводится в манометрический баллон, где он перемешивается с металлическим сплавом из микробюретки.

-Если объем металла в отстойнике оказался больше, чем объем микробюретки, то сплав из микробюретки и отстойника переводится в измерительную часть поэтапно. Таким образом получают два новых спла0 ва. По вышеуказанной методике определяют поверхностное натяжение полученных сплавов необходимое число раз и при различных температурах. Далее приготавливают сплавы следующих концентраций и

5 измеряют их поверхностное натяжение и т.д., пока во всем приборе не будет однородный сплав,

Таким образом, исследуется концентрированная зависимость поверхностного на0 тяжения всей двухкомпонентной системы при различных температурах в идентичных условиях при одной заправке.

После завершения всего эксперимента поворотом прибора из исходного положе5 ния вокруг оси Y-Y от себя на угол больше 90° весь расплав переводят в заправочные бункеры 1 и 2, где он кристаллизуется.

В зависимости от того, чистые металлы или сплавы были проведены первоначально

0 в бункеры 1 и 2, в приборе можно исследовать жидкие расплавы не только двойных, но и многокомпонентных систем.

Для исследования концентрированной зависимости поверхностного натяжения

5 двухкомпонентных систем существующими ныне приборами в лучшее случае необходимо сделать две встречные заправки, и при самых оптимальных условиях на одну заправку затрачивается 8-10 сут непрерыв0 ной работы. На одну заправку необходимо в среднем 0,5 кг чистых металлов. Повторное использование сплава невозможно, так как при кристаллизации металлы в объеме расплава распределяются неравномерно, а

5 использование всего расплава ограничено механической прочностью стекла и габаритами установки.

Таким образом, введение в устройство для измерения поверхностного натяжения

0 дополнительных заправочного бункера, напорной емкости, распределительной камеры и замена камеры для добавок отстойником для временного хранения расплава позволяют в два раза сократить рабочее

5 время и в два раза уменьшить расход дорогостоящих металлов, так как при этом измеряются одновременно поверхностное натяжение двух сплавов, причем во встречном направлении, что исключает небходи мость встречной заправки.

. Формул а изо бретени я

Устройство для измерения поверхностного натяжения металлических расплавов методом максимального давления в капле, содержащее вертикальный измерительный капилляр, манометрический баллон, расположенный над капилляром и сообщающийся через канал в дне с нижним концом капилляра, напорную емкость, сообщающуюся через канал в две с нижним концом капилляра, и через канал, расположенный в верхнем торце, с верхней частью манометрического баллона, заправочный бункер, сообщающийся каналом, идущим от верхней части бункера, с напорной емкостью в верхней части ее задней стенки, камеру для добавок, сообщающуюся через -верхнюю часть передней стенки посредством U-об- разной микробюретки с верхней частью передней стенки манометрического баллона, причем центр торцевой окружности капилляра совпадает с центром осей координат XYZ, оси симметрии капилляра манометрического баллона, напорной емкости, камеры для добавок лежат в плоскости YZ, заправочный бункер находится ближе к плоскости XZ и дальше от плоскости YZ, чем напорная емкость, а все устройство выполнено с возможностью вращения вокруг взаимно перпендикулярных осей, отличающееся

тем, что, с целью повышения оперативности измерений и расширения функциональных возможностей, устройство содержит дополнительные заправочный бункер и напорную емкость, расположенные зеркально-симметрично первым относительно плоскости XZ, распределительную емкость, сообщающуюся каналами, расположенными в верхней ее части, с днищами обеих напорных, емкостей и через канал, расположенный в

дне, с капилляром, а камера для добавок заменена отстойником длля временного хранения расплава.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ ПЛОТНОСТИ ЖИДКИХ МЕТАЛЛОВ И СПЛАВОВ | 2005 |

|

RU2304275C2 |

| ПРИБОР ДЛЯ СОВМЕСТНОГО ИЗМЕРЕНИЯ ПОВЕРХНОСТНОГО НАТЯЖЕНИЯ И РАБОТЫ ВЫХОДА ЭЛЕКТРОНА ЖИДКОМЕТАЛЛИЧЕСКИХ СИСТЕМ С УЧАСТИЕМ КОМПОНЕНТОВ С ВЫСОКОЙ УПРУГОСТЬЮ НАСЫЩЕННОГО ПАРА МЕТАЛЛОВ И СПЛАВОВ | 2012 |

|

RU2511277C2 |

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ ПОВЕРХНОСТНОГО НАТЯЖЕНИЯ И РАБОТЫ ВЫХОДА ЭЛЕКТРОНА МЕТАЛЛИЧЕСКИХ РАСТВОРОВ В ПОЛНОМ КОНЦЕНТРАЦИОННОМ ИНТЕРВАЛЕ СОСТАВОВ | 1993 |

|

RU2086957C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОВЕРХНОСТНОГО НАТЯЖЕНИЯ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ | 2019 |

|

RU2713564C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ЗАВИСИМОСТИ РАБОТЫ ВЫХОДА ЭЛЕКТРОНА МЕТАЛЛОВ И СПЛАВОВ ОТ ТЕМПЕРАТУРЫ | 1991 |

|

RU2008659C1 |

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ ЭЛЕКТРИЧЕСКОГО СОПРОТИВЛЕНИЯ ЩЕЛОЧНЫХ МЕТАЛЛОВ И ИХ СПЛАВОВ | 2013 |

|

RU2567188C2 |

| Устройство для определения поверхностного натяжения жидких щелочных металлов и их сплавов | 1986 |

|

SU1469318A1 |

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ ЭЛЕКТРОСОПРОТИВЛЕНИЯ МЕТАЛЛОВ И СПЛАВОВ | 2010 |

|

RU2437085C1 |

| ТЕРМОСТАТ И ПИКНОМЕТР ДЛЯ ПРЕЦИЗИОННЫХ ИЗМЕРЕНИЙ ПЛОТНОСТИ ЖИДКОСТЕЙ | 2013 |

|

RU2567187C2 |

| ПИКНОМЕТР ДЛЯ ОПРЕДЕЛЕНИЯ ПЛОТНОСТИ ЖИДКОСТЕЙ С ПОВЫШЕННОЙ УПРУГОСТЬЮ СОБСТВЕННЫХ НАСЫЩЕННЫХ ПАРОВ | 2000 |

|

RU2194970C2 |

Использование: исследование концентрационной зависимости поверхностного натяжения жидких металлических расплавов многокомпонентных систем. Сущность изобретения: устройство содержит вертикальный измерительный капилляр, манометрический баллон, два заправочных бункера, соединен- ныхс двумя напорными емкостями, зеркально- симметрично расположенными относительно плоскостиXZ, распределительную емкость, отстойник для временного хранения расплава, U-образную микробюретку, соединяющую верхние части отстойника и манометрического баллона. Напорные емкости соединены каналами, расположенными в днищах, через распределительную емкость с нижним концом капилляра. 1 ил.

3

| Пугачевич П.П | |||

| и Тимофеевичева О.В | |||

| Экспериментальные исследования поверхностного натяжения амальгам калия | |||

| -ДАН СССР, 1951, т | |||

| Цилиндрический сушильный шкаф с двойными стенками | 0 |

|

SU79A1 |

Авторы

Даты

1992-12-23—Публикация

1990-11-01—Подача