ное давление продувочного газа. Возникающие при этом в смеси продувочный газ/водяной пар - твердые частицы будут отделяться от смеси, а остающаяся очищенная смесь газ/водяной пар будет отводиться. Она будет охлаждаться до конденсации водяного пара, причем освобождающееся при этом тепло будет подводиться к среде, которая должна подогреваться при исполнении данного способа.

Наиболее близким техническим решением к предложенному является способ получения чистой воды такого типа Этим способом опресняется (обессоливается) морская вода для производства питьевой воды Этот способ служит, однако, и для очистки промышленных сточных вод, а также для повторного извлечения растворенных в сточных водах солей В известном способе подлежащую очистке воду выпаривают в потоке инертного газа и. посредством перегрева образующегося водяного пара, будет обессолена. При этом содержащий соли остаток отделяют в нелетучей фазе. Существенным является то, что тепловая энергия, необходимая для нагрева смеси инертный газ/вода, регенерируется посредством охлаждения по Замкнутому циклу водяного пара вплоть до его температуры конденсации после сжатия очищенной смеси - инертный газ/водяной пар. Регенерированная теплота используется для подогрева смеси инертный газ/водяной пар При этом парциальное давление водяного пара в подлежащей очистке смеси инертный газ/водяной пар устанавливается в соответствии с необходимым содержанием влаги в осадке.

Задача изобретения состоит в том, чтобы соли или гидраты при необходимости снижении отношения парциальных давлений и при возможно наиболее низкой температуре перегрева получить таким способом, при котором для подогрева смеси продувочный газ/вода обеспечивается высокая разность температур при, тем не менее, незначительных затратах энергии, так что как производственные расходы, так и инвестиционные вложения для получения чистой воды и солей оставались бы экономически целесообразными.

Эта задача решена, исходя из способа упомянутого выше типа, посредством мероприятий, указанных в формуле изобретения. В соответствии с этим, подлежащая очистке водаГгтре жДе есего частично испарена при подводе тепла. При в качестве жидкой фракции образуется пересыщенный рассол, который вводят в поток инертного

продувочного газа в виде тонкой дисперсии. Образующийся при частичном испарении водяной пар после отделения рассола сжимается и охлаждается при теплообмене, с

одной стороны, с подлежащим подогреву и содержащим рассол потоком продувочного газа и, с другой стороны, с подлежащей частичному испарению при нагревании водой. Количество вносимого в поток продувочного

0 газа рассола таким же образом, как и при известном способе количество подлежащей очистке воды - будет определяться исходя из требуемого отношения парциальных давлений Psch/Рт: между парциальным давле5 нием продувочного газа Psch и общим давлением смеси продувочный газ/водяной пар Рт. Отношение парциальных давлений и общее давление устанавливаются таким образом, что в сепараторе, в зависимости от

0 предписанной величины, будут получены сухие соли или гидраты. В зависимости от этого давление сжатия водяного пара выбирается тогда таким образом, чтобы для обеспечения необходимой для нагрева смеси

5 продувочный газ/вода - до испарения воды и для перегрева образующегося при этом в смеси водяного пара тепловой энергии достигалась достаточно высокая точка росы конденсирующегося водяного пара Эта

0 температура точки росы является тогда также мерилом для нагрева подлежащей частичному испарению воды, так как для частичного испарения будет использоваться свободно выделяющаяся теплота конден5 сации сжатого водяного пара, конденсирующегося при теплообмене с водой.

При Перегреве смеси продувочный газ/водяной пар как осадок выпаренного

0 рассола образуются твердые частицы, которые отделяют. Оставшаяся смесь - продувочный газ/водя ной пар служит в качестве теплоносителя для подогрева подлежащей очистке воды. При нагреве воды водяной

5 пар в смеси продувочный газ/водяной пар будет конденсироваться и отделяться в виде чистой воды. Совместно с конденсатом из ступени частичного испарения эта вода опять используется как питьевая или как

0 хозяйственная вода. После отделения конденсата продувочный газ возвращают в цикл и снова соединяют с рассолом со ступени частичного испарения.

В способе согласно изобретению пред5 почтительным является оптимальное потребление энергии при обширной регенерации выделившегося тепла. При этом посредством частичного испарения загрязненной воды, как первой ступени получения чистой воды, удается избежать

образования отложений при отделении твердых частиц. Также, в частном случае, при помощи соответствующего выбора отношения парциальных давлений осуществляется лучшее, чем в известных способах, воздействие на величину частиц образующихся солей и содержание в них воды.

Для оптимизации использования энергии предусматривается, что частичное испарение подлежащей очистке воды, по крайней мере для части воды, осуществляется на нескольких ступенях теплообменника. -При этом представляется целесообразным для подогрева неочищенной воды наряду со сжатой смесью проду- вочный газ/водяной пар использовать также остаточное тепло сжатого водяного пара, которым обладает водяной пар после отдачи тепла и охлаждения при частичном испарении очищаемой воды. Предпочти- тельным будет при этом также для подогрева подлежащей очистке воды использовать тепло рассола, образующееся при частичном испарении, и тепло конденсата чистой воды, отделенного от смесей продувочный газ/водяной пар. Для уменьшения опасности отложений к очищаемой воде, переднее частичным испарением добавляют соли, которые соответствуют типу содержащихся в воде образующих осадок соединений, как, например, гипс при обессоливании морской воды. Соли добавляют в таком количестве, чтобы происходило пересыщение воды по отношению к добавленным солям. Предпочтительным является установление 10-30%- го пересыщения. После частичного испарения очищаемой воды соли выделяют от образующегося рассола Часть солей возвращают в цикл ч снова добавляют к воде перед ее частичным испарением. Вместо со- лей или дополнительно к ним во избежание образования отложений могут также использоваться абразивные материалы. Абразивные материалы возвращаются в цикл, причем после частичного испаренйУ воды и образования рассола они снова отделяются. Однако, абразивные материалы могут также использоваться как стационарный насыпной слой, внутри которого вода подается на испарение.

На размер частиц, подлежащих отделению солей можно влиять посредством вве- дения солевых затравок или кристаллов солей. Здесь, также, соли добавляют в таком количестве, которое приведет к 10-30%-му пересыщению рассола. В качестве солевых затравок или кристаллов используются собственно соли, которые образуются как конечные продукты после перегрева водяного пара в смеси водяной пар/продуввочный

газ. Они служат одновременно в качестве средства, способствующего избежать образованию отложений. Предпочтительным будет добавление солевых затравок перед солесосом, подающим рассол.

Предусматривается отбирать образующийся при частичном испарении неочищенной воды на нескольких ступенях теплообменников водяной пар с последней и предпоследней ступени теплообменника. Для оптимизации рекуперации тепла тепло, необходимое для выпаривания рассола на последней ступени теплообменников получают от водяного пара, который получен на предпоследней ступени теплообменников, в то время как водяной пар, образующийся на последней ступени, служит снова для теплоснабжения предыдущих ступеней теплообменников. Также, для утилизации тепла водяного пара возможно использовать водяной пар предпоследней ступени теплооб- менников при том же давлении для теплоснабжения /нагрева/ последней ступени теплообменников. В этом случае в пол- ученном на предпоследней ступени теплообменников рассоле устанавливают более низкое давление /пара/, с тем чтобы при имеющейся температуре водяного пара было достигнуто дальнейшее выпаривание рассола. Так как для частичного испарения воды предусматривается несколько ступеней теплообменников, то представляется целесообразным после каждой ступени теплообменников образующийся водяной пар отводить /отгонять/ и использовать его, в частном случае совместно с полученным на последующих ступенях теплообменников водяным паром, в качестве теплоносителя. Если полученный на нескольких ступенях теплообменников водяной пар должен быть сжат, то целесообразным является объединить водяной пар перед его сжатием.

Наряду с солями, со всех теплообмен никое как продукт процесса объединяют конденсаты чистой воды. Полученная чистая вода может использоваться как хозяйственная или питьевая вода. В последующем будут более подробно разъяснены предлагаемый по изобретению способ и относящееся к предмету изобретения устройство для осуществления этого способа, исходя из примеров выполнения.

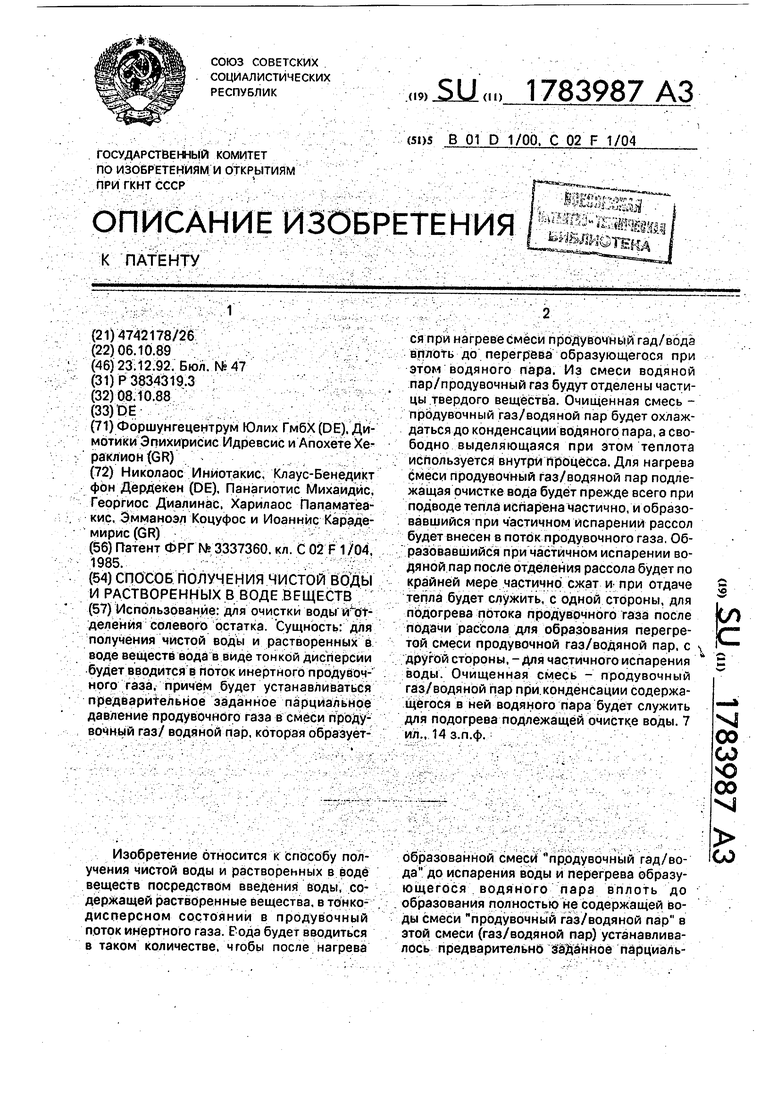

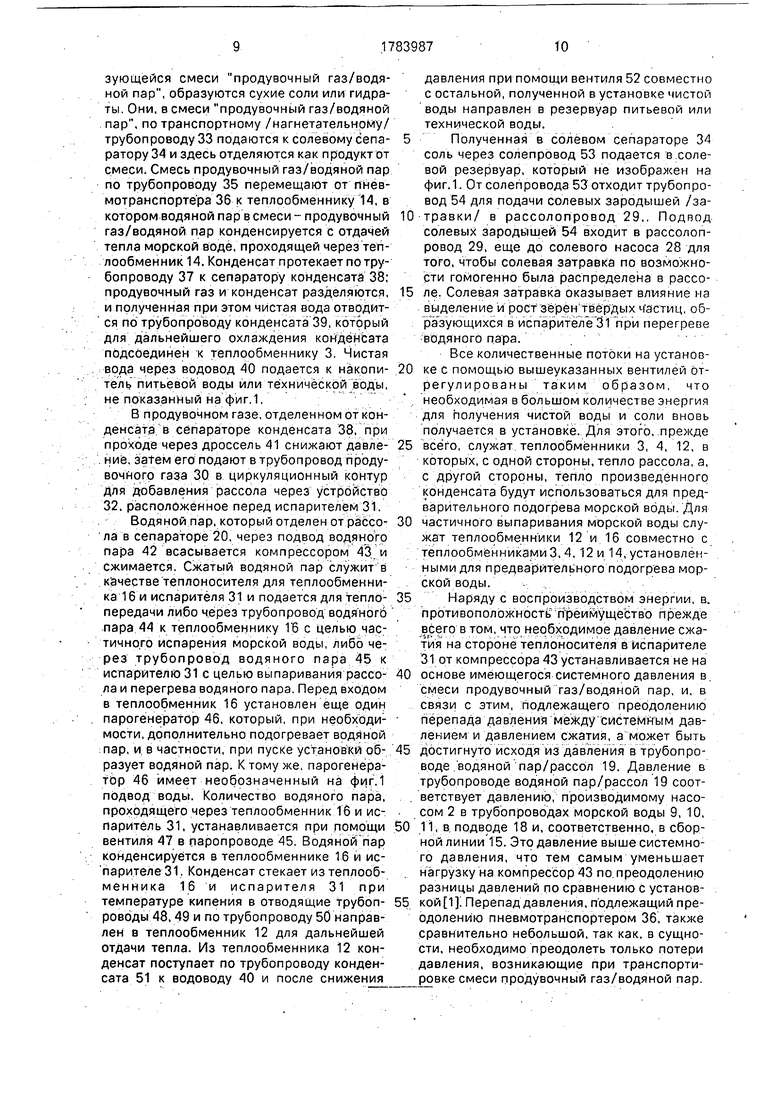

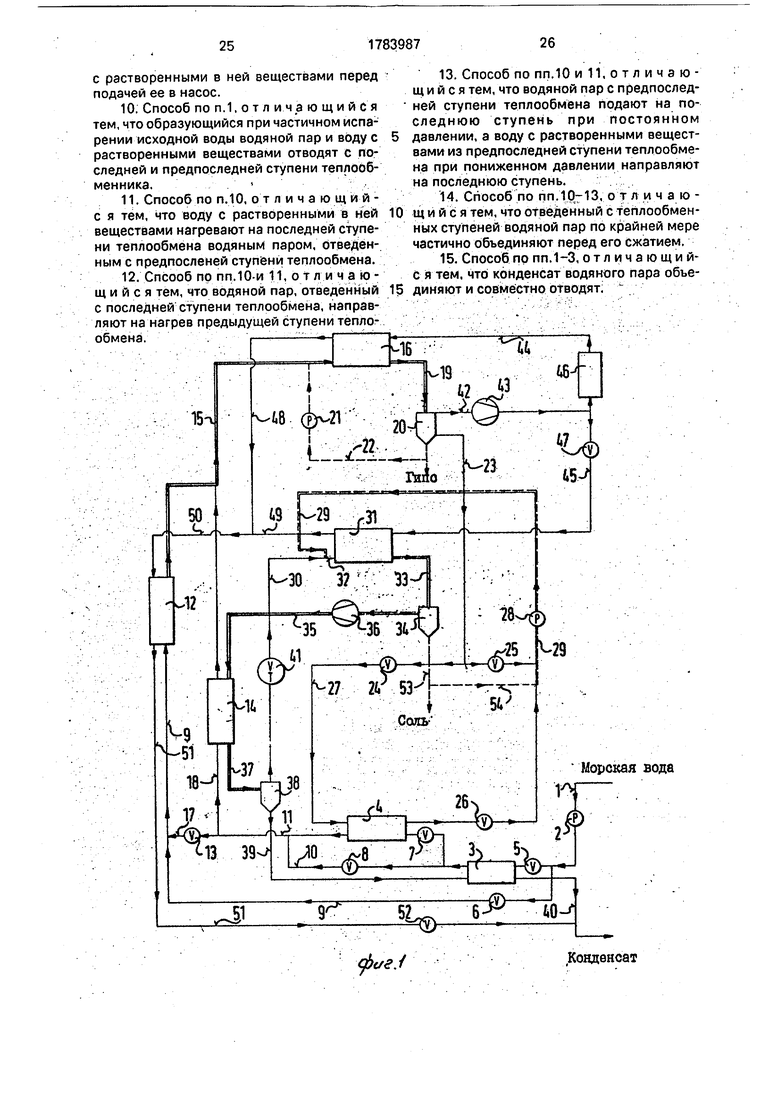

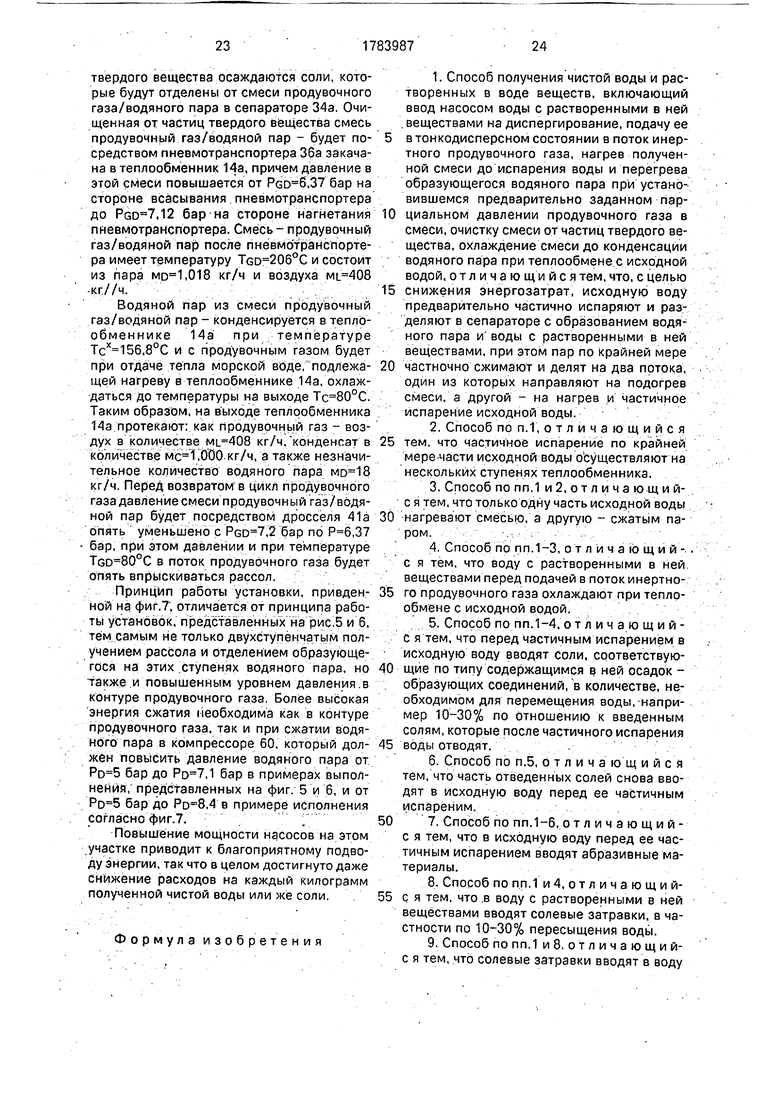

На фиг. 1 изображена установка для получения чистой воды и солей с частичным испарением и получением рассола на нескольких ступенях теплообменников; на фиг.2 - установка с несколькими ступенями теплообменников для частичного испарения, причем водяной пар и рассол будут отделяться на обеих последних ступенях

теплообменников; на фиг.З - установка с несколькими ступенями теплообменников для частичного испарения и получения рассола с отделением водяного пара после каждой ступени теплообменников, на которой происходит его образование; на фиг.4 - установка с несколькими ступенями теплообменников для частичного испарения и получения рассола с отдельными компрессорами сжатия водяного пара для водяного пара, образующегося на последней и предпоследней ступенях теплообменников: на фиг.5 - данные для осуществления способа на установке для получения чистой воды и соли, представленной на фиг.1, пример выполнения 1а; на фиг.6 - данные для осуществления способа на установке, представленной на фиг.1, пример выполнения 16; на фиг.7 - данные для осуществления способа на установке для получения чистой воды и соли, представленной на фиг.2, пример выполнения 2.

На фиг.1 приведена технологическая схема установки для получения чистой воды и соли из морской воды. Подлежащая обработке морская вода через подвод 1 насосом 2 всасывается в установку и подогревается в теплообменниках 3, 4. Количество воды, которое проходит через теплообменники регулируется при помощи вентилей 5. 6, 7,

8.Вентили устанавливаются параллельно трубопроводам морской воды 9,10,11, подключенным к теплообменникам. Часть подогретой в теплообменнике 3 морской воды подается таким образом, что она не проходит через теплообменник 4. При открытом вентиле б часть морской воды протекает через трубопровод 9 непосредственно в теплообменник 12, в котором уже происходит частичное испарение морской воды.

Подогретая в теплообменниках 3,4 морская вода для последующего подотре ва проходит, при закрытом вентиле 13, еще один теплообменник 14, прежде чем совместно со смесью водяной nap/рассол, выходящей из теплообменника 12. она поступает в магистральный трубопровод 15 и в теплообменник 16. Вентиль 16 устанавливается на байпасе 17 между подводом 18 к теплообменнику 14 и трубопроводом морской воды

9,который подходит к теплообменнику 12. При помощи вентиля 13 регулируется количество морской воды, поступающей к теплообменнику 14.

В теплообменнике 16 происходит в изображенной на рис. 1 установке частичное ис- парение поступившей морской воды до предварительно установленного значения, например, до 90% of обЩего кШиЧёства воды. Образующийся водяной пар совместно

с приготовленным рассолом через трубопровод водяного пара/рассола 19 направляются в сепаратор 20, в котором рассол и водяной пар отделяют друг от друга. В сепараторе 20, в установке, изображенной на рис.1, наряду с рассолом и водяным паром, отделяют использованный в примере выполнения гипс, который как шлам /осадок/ посредством перекачивающего насоса 21

направляют в перепускную линию 22 в цикле и накачивают в магистральный трубопровод 15, где гипс еще перед входом в теплообменник 16 смешивается с морской водой, с тем чтобы избежать образования

отложений в теплообменнике 16. Гипс препятствует тому, чтобы склонные к образованию отложений соли осаждались на стенках труб теплообменника. Вместо гипса возможно добавлять также другие соли, соответствующие образованию осадка, которые добавляют к одновременно проходящей морской воде. В случае таких солей речь идет, в первую очередь о СаСОз.

Отделенный в сепараторе 20 от водяного пара рассол далее направляют в слив рассола 23. Рассол, перед тем как он посредством солесоса 28 через рассольный подвод 29 будет введен в поток продувочного газа, может быть при помощи соответствующей установки вентилей 24, 25. 26 через ветвь 27 рассольного трубопровода, по крайней мере частично, подведен в тепло-- обменник4 в качестве теплоносителя. Поток продувочного газа направляется в трубопровод продувочного газа 30 к испарителю 31, в котором поступающий одновременно с продувочным газом рассол испаряется и образующийся водяной пар перегревается. В качестве продувочного газа в примере

выполнения будет использоваться сухой воздух; однако, возможно использовать также вместо воздуха другие газы, которые не реагируют химически с водяным паром и с солевыми продуктами, а также ведут себя

инертно по отношению к получаемым на установке продуктам, это могут быть, например, аргон, азот, гелий и углекислый газ /С02/.

Рассол через подвод 29 подают в устройство 32 для тонкой дисперсии рассола в продувной газ. В примере выполнения в качестве устройства для тонкой дисперсии используют распылительное сопло, которое устанавливается в трубопроводе продувного газа 30 перед испарителем 31 или непосредственно на участке входа трубопровода продувочного газа в испаритель, В испарителе 31 при перегреве водяного пара, в зависимости от установки давления

/парциального/ продувочного газа в образующейся смеси продувочный газ/водяной пар, образуются сухие соли или гидраты Они, в смеси продувочный газ/водяной пар, по транспортному /нагнетательному/ трубопроводу 33 подаются к солевому сепаратору 34 и здесь отделяются как продукт от смеси. Смесь продувочный газ/водяной пар по трубопроводу 35 перемещают от пневмотранспортера 36 к теплообменнику 14,в котором водяной пар в смеси - продувочный газ/водяной пар конденсируется с отдачей тепла морской воде, проходящей через теплообменник 14. Конденсат протекает по трубопроводу 37 к сепаратору конденсата 38; продувочный газ и конденсат разделяются, и полученная при этом чистая вода отводится по трубопроводу конденсата 39, который для дальнейшего охлаждения конденсата подсоединен к теплообменнику 3. Чистая вода через водовод 40 подается к накопитель питьевой воды или технической воды, не показанный на фиг.1,

В продувочном газе, отделенном от конденсата в сепараторе конденсата 38, при проходе через дроссель 41 снижают давление, затем его подают в трубопровод продувочного газа 30 в циркуляционный контур для добавления рассола через устройство 32. расположенное перед испарителем 31.

Водяной пар, который отделен от рассола в сепараторе 20, через подвод водяного пара 42 всасывается компрессором 43 и сжимается. Сжатый водяной пар служит в качестве теплоносителя для теплообменника 16 и испарителя 31 и подается для теплопередачи либо через трубопровод водяного пара 44 к теплообменнику 16 с целью частичного испарения морской воды, либо через трубопровод водяного пара 45 к испарителю 31с целью выпаривания рассола и перегрева водяного пара Перед входом в теплообменник 16 установлен еще один парогенератор 46, который, при необходимости, дополнительно подогревает водяной пар, и в частности, при пуске установки образует водяной пар. К тому же, парогенератор 46 имеет необозначенный на фиг.1 подвод воды. Количество водяного пара, проходящего через теплообменник 16 и испаритель 31, устанавливается при помощи вентиля 47 в паропроводе 45. Водяной пар конденсируется в теплообменнике 16 и испарителе 31. Конденсат стекает из теплообменника 16 и испарителя 31 при температуре кипения в отводящие трубопроводы 48,49 и по трубопроводу 50 направлен в теплообменник 12 для дальнейшей отдачи тепла. Из теплообменника 12 конденсат поступает по трубопроводу конденсата 51 к водоводу 40 и после снижения

давления при помощи вентиля 52 совместно с остальной, полученной в установке чистой воды направлен в резервуар питьевой или технической воды.

5Полученная в солевом сепараторе 34

соль через солепровод 53 подается в солевой резервуар, который не изображен на фиг.1. От солепровода 53 отходит трубопровод 54 для подачи солевых зародышей /за0 травки/ в рассолопровод 29,. Подвод солевых зародышей 54 входит в рассолопровод 29, еще до солевого насоса 28 для того, чтобы солевая затравка по возможности гомогенно была распределена в рассо5 ле. Солевая затравка оказывает влияние на выделение и рост зерен твердых частиц, об- ра зующихся в испарителе 31 при перегреве водяного пара.

Все количественные потоки на установ0 ке с помощью вышеуказанных вентилей отрегулированы таким образом что необходимая в большом количестве энергия для получения чистой воды и соли вновь получается в установке. Для этого, прежде

5 всего, служат теплообменники 3, 4, 12, в которых, с одной стороны, тепло рассола, а, с другой стороны, тепло произведенного конденсата будут использоваться для предварительного подогрева морской воды. Для

0 частичного выпаривания морской воды служат теплообменники 12 и 16 совместно с теплообменниками 3,4, 12 и 14, установленными для предварительного подогрева морской воды.

5Наряду с воспроизводством энергии, в.

противоположность преимущество прежде всего в том, что необходимое давление сжатия на стороне теплоносителя в испарителе 31 от компрессора 43 устанавливается не на

0 основе имеющегося системного давления в смеси продувочный газ/водяной пар, и, в связи с этим, подлежащего преодолению перепада давления между системным давлением и давлением сжатия, а может быть

5 достигнуто исходя из давления в трубопроводе водяной пар/рассол 19. Давление в трубопроводе водяной пар/рассол 19 соответствует давлению, производимому насосом 2 в трубопроводах морской воды 9, 10,

0 11, в подводе 18 и, соответственно, в сборной линии 15. Это давление выше системного давления, что тем самым уменьшает нагрузку на компрессор 43 по преодолению разницы давлений по сравнению с установ5 . Перепад давления, подлежащий преодолению пневмотранспортером 36, также сравнительно небольшой, так как, в сущности, необходимо преодолеть только потери давления, возникающие при транспортировке смеси продувочный газ/водяной пар

Таким образом, в предлагаемой согласно изобретению установке можно использовать наиболее выгодным образом также ма- ломощные компрессоры и насосы по сравнению с известными установками.

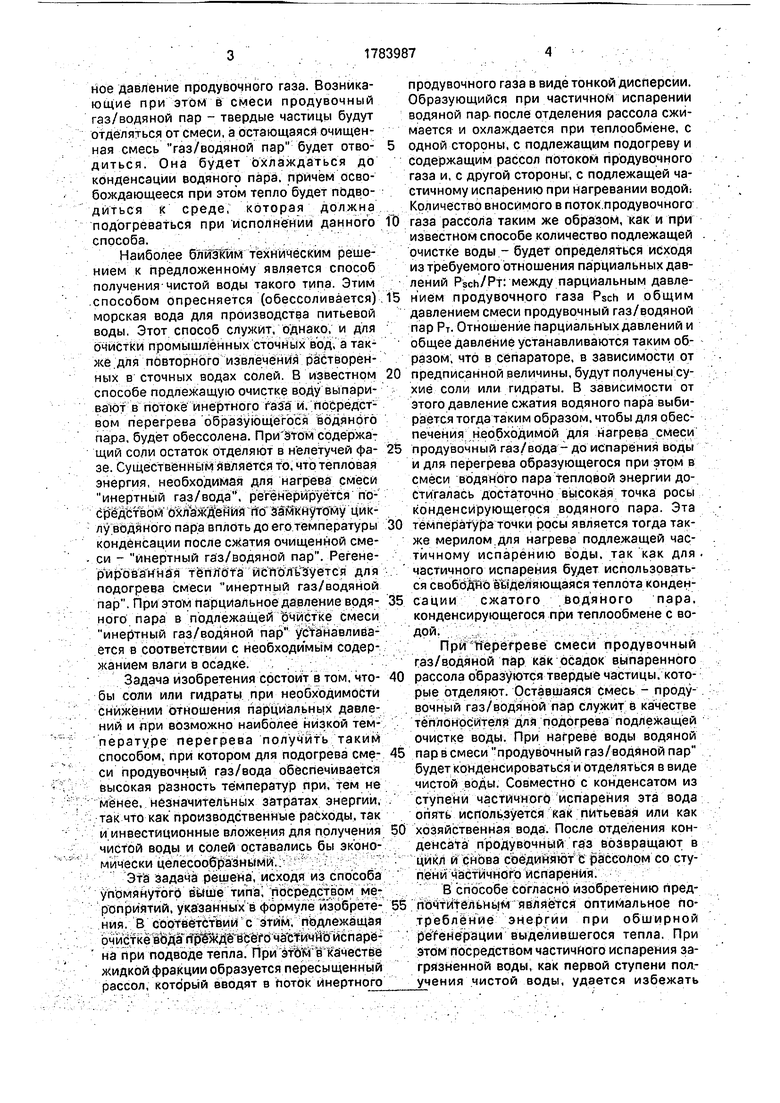

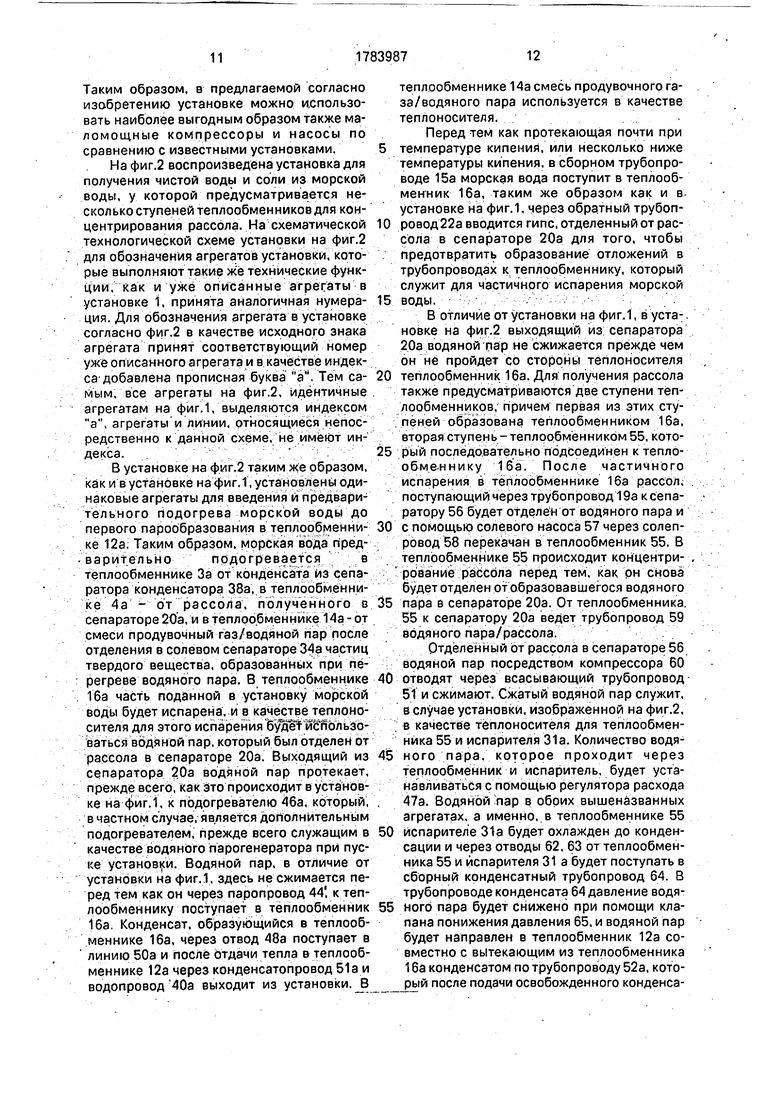

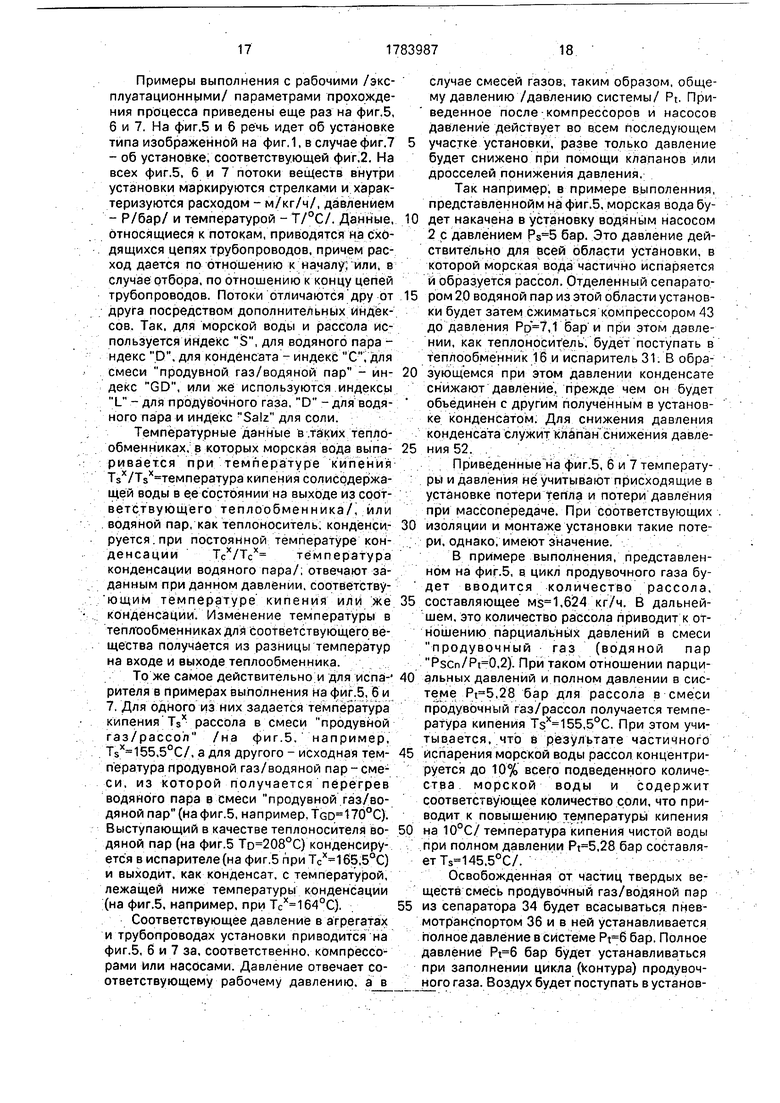

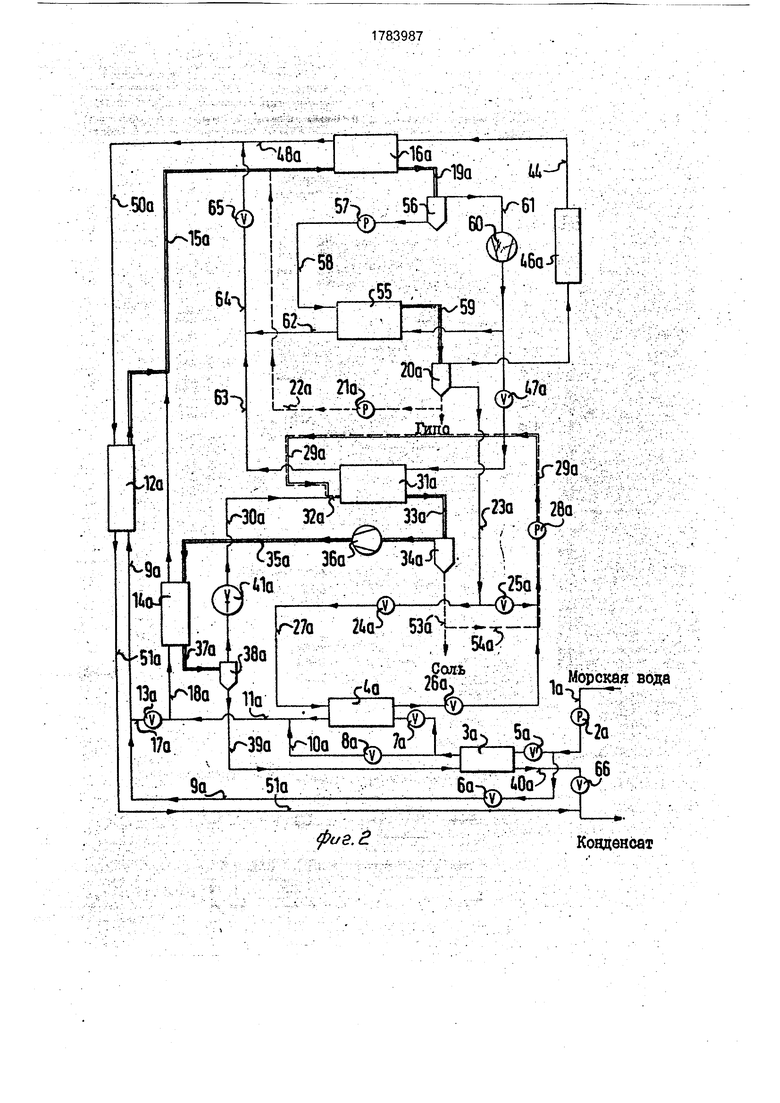

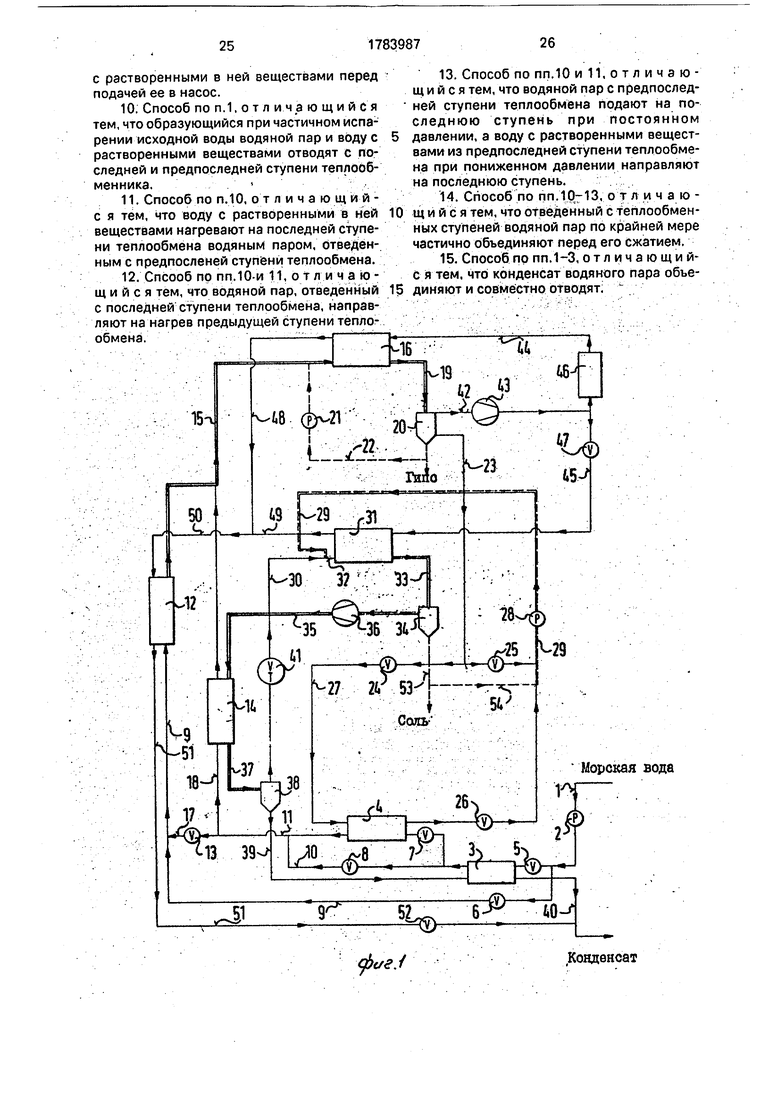

На фиг.2 воспроизведена установка для получения чистой воды и соли из морской воды, у которой предусматривается несколько ступеней теплообменников для концентрирования рассола. На схематической технологической схеме установки на фиг.2 для обозначения агрегатоЁ установки, которые выполняют такие же технические функции, как и уже описанные агрегаты в установке 1, принята аналогичная нумерация. Для обозначения агрегата в установке согласно фиг.2 в качестве исходного знака агрегата принят соответствующий номер уже описанного агрегата и в качестве индекса добавлена прописная буква а Тем самым, все агрегаты на фиг.2, идентичные агрегатам на фиг.1, выделяются индексом а, агрегаты и линии, относящиеся непосредственно к данной схеме, не имеют индекса.

В установке на фиг.2 таким же образом, как и в установке на фиг.1, установлены одинаковые агрегаты для введения и предварительного подогрева морской воды до первого парообразования в теплообменнике 12а. Таким образом, морская вода предварительноподогревается в теплообменнике За от конденсата из сепаратора конденсатора 38а, в теплообменнике 4а - от рассола, полученного в сепараторе 20а, и в теплообменнике 14а-от смеси продувочный газ/водяной пар после отделения в солевом сепараторе 34а частиц твердого вещества, образованных при перегреве водяного пара, В теплообменнике 16а часть поданной в установку морской воды будет испарена, и в качестве теплоносителя для этого испарения буЙеТ использоваться водяной пар, который был отделен от рассола в сепараторе 20а. Выходящий из сепаратора 20а водяной пар протекает, прежде всего, как это происходит в установке на фиг.1. к подогревателю 46а, который, в частном случае, является дополнительным подогревателем, прежде всего служащим в качестве водяного парогенератора при пуске установки. Водяной пар, в отличие от установки на фиг.1, здесь не сжимается перед тем как он через паропровод 44. к теплообменнику поступает в теплообменник 1ба Конденсат, образующийся в теплообменнике 1ба, через отвод 48а поступает в линию 50а и после отдачи тепла в теплообменнике 12а через конденсатопровод 51 а и водопровод 40а выходит из установки. J3

теплообменнике 14а смесь продувочного газа/водяного пара используется в качестве теплоносителя.

Перед тем как протекающая почти при

температуре кипения, или несколько ниже температуры кипения, в сборном трубопроводе 15а морская вода поступит в теплообменник 16а, таким же образом как и в установке на фиг.1, через обратный трубоп0 ровод22а вводится гипс, отделенный от рассола в сепараторе 20а для того, чтобы предотвратить образование отложений в трубопроводах к теплообменнику, который служит для частичного испарения морской

5 воды.

В отличие от установки на фиг.1, в установке на фиг.2 выходящий из сепаратора 20а водяной пар не сжижается прежде чем он не пройдет со стороны теплоносителя

0 теплообменник 16а. Для получения рассола также предусматриваются две ступени теплообменников, причем первая из этих ступеней образована теплообменником 16а, вторая ступень-теплообменником 55, кото5 рый последовательно подсоединен к тепло- обменнику 16а. После частичного испарения в теплообменнике 1ба рассол, поступающий через трубопровод 19а к сепаратору 56 будет отделен от водяного пара и

0 с помощью солевого насоса 57 через солеп- ровод 58 перекачан в теплообменник 55. В теплообменнике 55 происходит концентрирование рассола перед тем. как он снова будет отделен от образовавшегося водяного

5 пара в сепараторе 20а. От теплообменника 55 к сепаратору 20а ведет трубопровод 59 водяного пара/рассола.

Отделенный от рассола в сепараторе 56 водяной пар посредством компрессора 60

0 отводят через всасывающий трубопровод 51 и сжимают. Сжатый водяной пар служит, в случае установки, изображенной на фиг.2, в качестве теплоносителя для теплообменника 55 и испарителя 31 а. Количество водя5 ного пара, которое проходит через теплообменник и испаритель, будет устанавливаться с помощью регулятора расхода Ala. Водяной пар в обоих вышеназванных агрегатах, а именно, в теплообменнике 55

0 испарителе 31а будет охлажден до конденсации и через отводы 62, 63 от теплообменника 55 и испарителя 31 а будет поступать в сборный конденсатный трубопровод 64. В трубопроводе конденсата 64 давление водя5 ного пара будет снижено при помощи клапана понижения давления 65, и водяной пар будет направлен в теплообменник 12а совместно с вытекающим из теплообменника 16а конденсатом по трубопроводу 52а, который после подачи освобожденного конденсата из конденсатного трубопровода 64 подводит к теплообменнику кипящую воду.

Из-за снижения давления при помощи клапана понижения давления 65 и связано- го, таким образом, с этим пониженного давления в конденсатном трубопроводе 51а в этом трубопроводе не требуется последу- ющшего снятия давления перед конденсата в водовод 40а. В установке, изображенной на фиг.2, напротив, требуется снижение давления при помощи клапана понижения давления 66 для конденсата, протекающего в водовод 40а,

Различия между установками, изображенными на фиг.1 и 2, могут быть резюмированы следующим образом.

Прежде всего, установлен дополнительный теплообменник 55 для последующего концентрирования образующегося в теплообменнике 16а рассола Далее, передтеплообменником 55. отделенный в сепараторе 56 водяной пар будет сжиматься и, с Одной стороны, будет использоваться в качестве теплоносителя в теплообменнике 55, а, с другой стороны - в испарителе 31а для нагрева смеси продувочный газ/рассол. Отделенный в сепараторе 56 и сжатый водяной пар. таким образом, проходит в качестве теплоносителя и через испаритель 31а, и через теплообменник 55. Следующее отличие имеется у теплообменников 16а и 12а: водяной пар проходит через теплообменники при более низком давлении. Такое мление установки, проведенное на фиг.2. обеспечивает лучшее использование т епло- ты водяного пара, получаемого при частичном испарении и образовании рассола из морской воды.

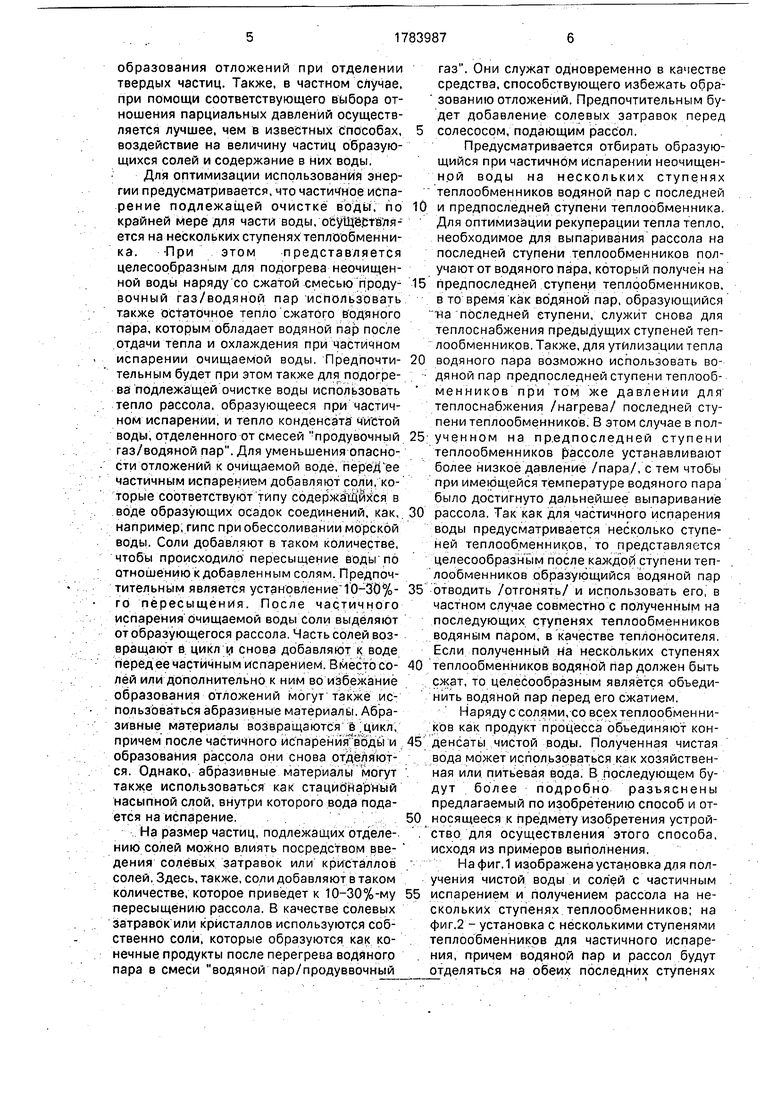

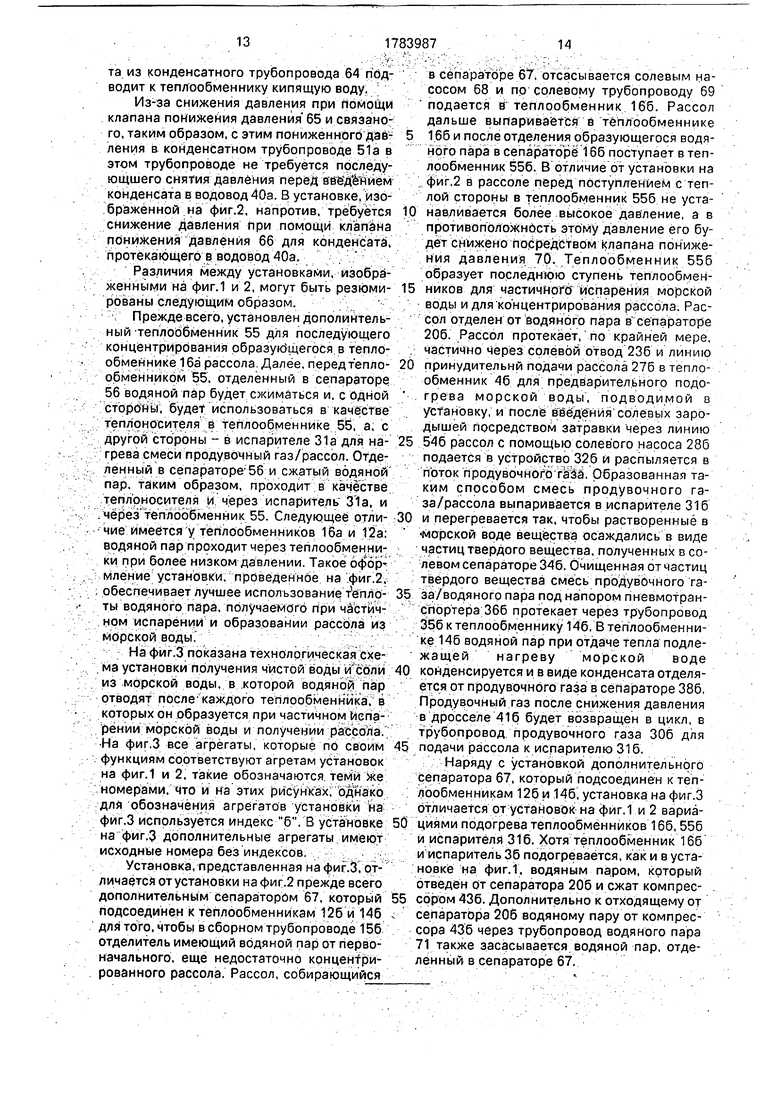

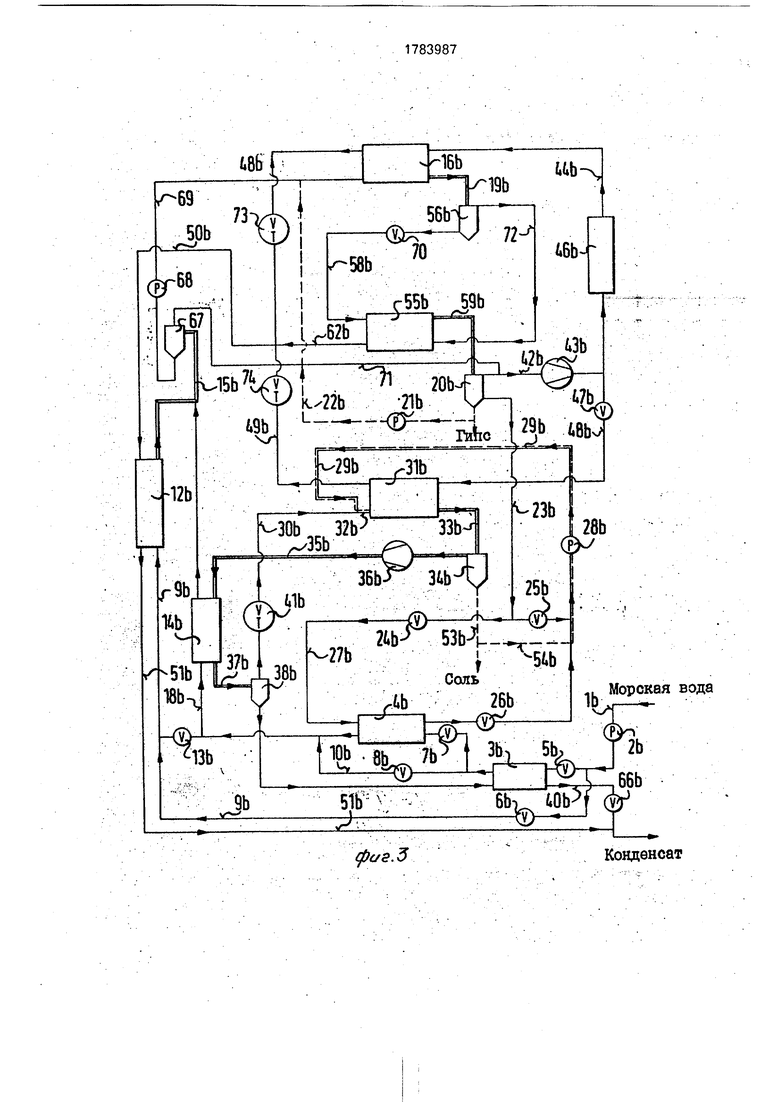

На фиг.З показана технологическая схема установки получения чистой воды и соли из морской воды, в которой водяной пар отводят после каждого теплообменника, в которых он образуется при частичном испарении морской воды и получении рассола. На фиг.З все агрегаты, которые по своим функциям соответствуют агретам установок на фиг.1 и 2. такие обозначаются теми же номерами, что и на этих рисунках, однако для обозначения агрегатов установки на фиг.З используется индекс б. В установке на фиг.З дополнительные агрегаты имеют исходные номера без индексов.

Установка, представленная на фиг.З, отличается от установки на фиг.2 прежде всего дополнительным сепаратором 67, который подсоединен к теплообменникам 126 и 146 для того, чтобы в сборном трубопроводе 156 отделитель имеющий водяной пар от первоначального, еще недостаточно концентрированного рассола. Рассол, собирающийся

в сепараторе 67, отсасывается солевым насосом 68 и по солевому трубопроводу 69 подается в теплообменник 166. Рассол дальше выпаривается в теплообменнике 5 166 и после отделения образующегося водяного пара в сепараторе 166 поступает в теплообменник 556. В отличие от установки на фиг.2 в рассоле перед поступлением с теплой стороны в теплообменник 556 не уста0 навливается более высокое давление, а в противоположность этому давление его будет снижено посредством клапана понижения давления 70. Теплообменник 556 образует последнюю ступень теплообмен5 никое для частичного испарения морской воды и для концентрирования рассола. Рассол отделен от водяного пара в сепараторе 206. Рассол протекает, по крайней мере, частично через солевой отвод 236 и линию

0 принудительнй подачи рассола 276 в теплообменник 46 для предварительного подогрева морской воды, подводимой в установку, и после введения солевых зародышей посредством затравки через линию

5 546 рассол с помощью солевого насоса 286 подается в устройство 326 и распыляется в поток продувочного газа. Образованная таким способом смесь продувочного газа/рассола выпаривается в испарителе 316

0 и перегревается так, чтобы растворенные в морской воде вещества осаждались в виде частиц твердого вещества, полученных в солевом сепараторе 346. Очищенная от частиц твердого вещества смесь продувочного га5 за/водяного пара под напором пневмотранспортера 366 протекает через трубопровод 356 к теплообменнику 146. В теплообменнике 146 водяной пар при отдаче тепла подлежащей нагреву морской воде

0 конденсируется и в виде конденсата отделяется от продувочного газа в сепараторе 386. Продувочный газ после снижения давления в дросселе 416 будет возвращен в цикл, в трубопровод продувочного газа 306 для

5 подачи рассола к испарителю 316,

Наряду с установкой дополнительного сепаратора 67, который подсоединен к теплообменникам 126 и 146, установка на фиг.З отличается от установок на фиг.1 и 2 вариа0 циями подогрева теплообменников 166, 556 и испарителя 316. Хотя теплообменник 166 и испаритель 36 подогревается, как и в установке на фиг.1, водяным паром, который отведен от сепаратора 206 и сжат компрес5 сором 436. Дополнительно к отходящему от сепаратора 206 водяному пару от компрессора 436 через трубопровод водяного пара 71 также засасывается водяной пар, отделенный в сепараторе 67.

Теплообменник 55 в установке, изображенной на фиг.З, нагревается водяным паром, который будет отделяться в сепараторе 566 от образующегося в теплообменнике 166 рассола. Водяной пар поступает как теплоноситель в теплообменник 556 через трубопровод водяного пара 72 без повышения давления. Для того, чтобы в теплообменнике 55 также без повышения давления поддерживался необходимый для выпаривания рассола перепад температур, служащий в качестве теплоносителя, в вытекающем из сепаратора 566 рассоле перед входом в теплообменник снижается давление с помощью клапана понижения давления 70.

Образующийся при охлаждении водяного пара и являющийся теплоносителем в теплообменниках 166 и 556, а также в испарителе 316. конденсат будет, в случае установки на фиг.З, также как и в случае установки на фиг.2. совместно поступать в трубопровод 506 водяного пара/конденсата. В случае установки на фиг.З. однако, необходимо, чтобы в протекающем по отводным трубопроводам 486,496 конденсате понижалось давление через дроссели 73, 74, прежде чем этот конденсат будет очищаться совместно с конденсатом стекающим с отвода 626. При снижении давления конденсата образуется водяной пар, в трубопроводе 506 водяного пара/конденсата опять наблюдается состояние кипения. Кипящая вода как теплоноситель поступает в теплообменник 126 и там охлаждается до температуры конденсации. Образующийся конденсат поступает в трубопровод конденсата 516. Он объединяется с конденсатом, поступающим из теплообменника 36. В последнем перед этим, как и в случае установки на фиг.2, снижается давление при помощи клапана понижения давления 666.

Установка, изображенная на рис.3, отличается от описанных выше устёйоЧок, с одной стороны, наличием дополнительного сепаратора 67 после первого частичного испарения морской воды в теплообменнике 126, а также, с другой сороны. тем, что тепловой обмен в теплообменнике 55 б гфоис- ходит при более низком уровне давления. Обе проходящие через теплообменник среды, а именно, служащий теплоносителем водяной пар. и подлежащий выпариванию рассол находятся при более низком давлении, чем это имеет место в теплообменнике 55 в установке на рис.2.

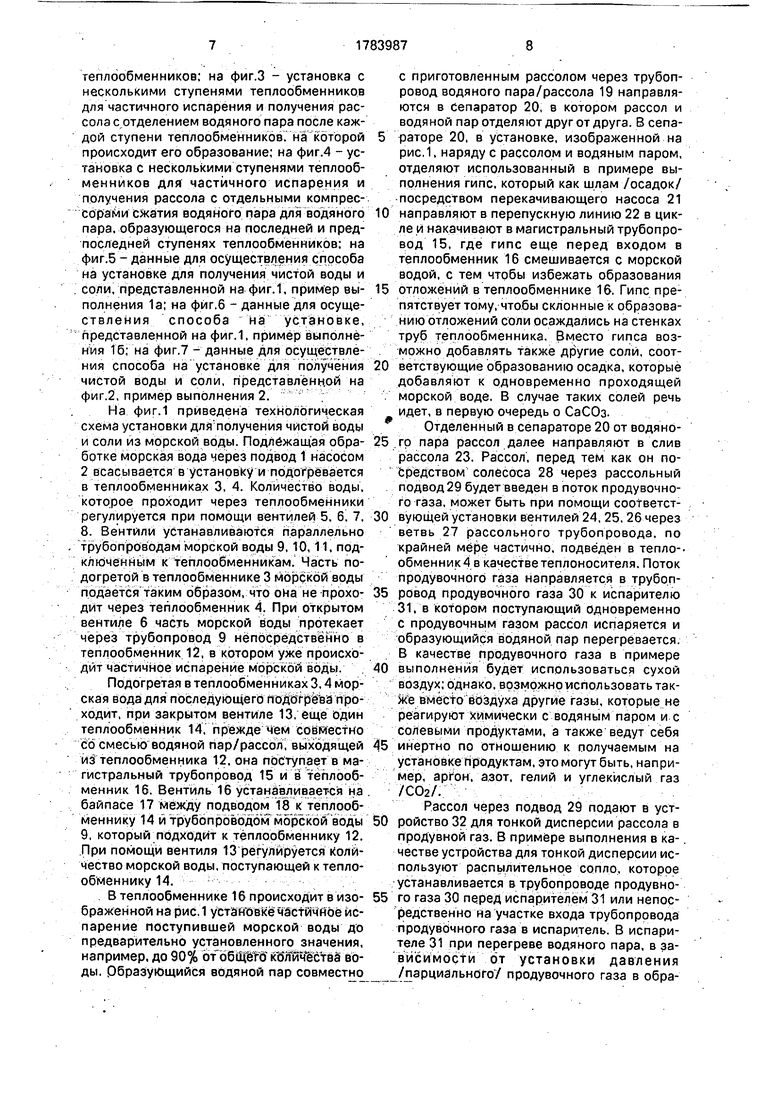

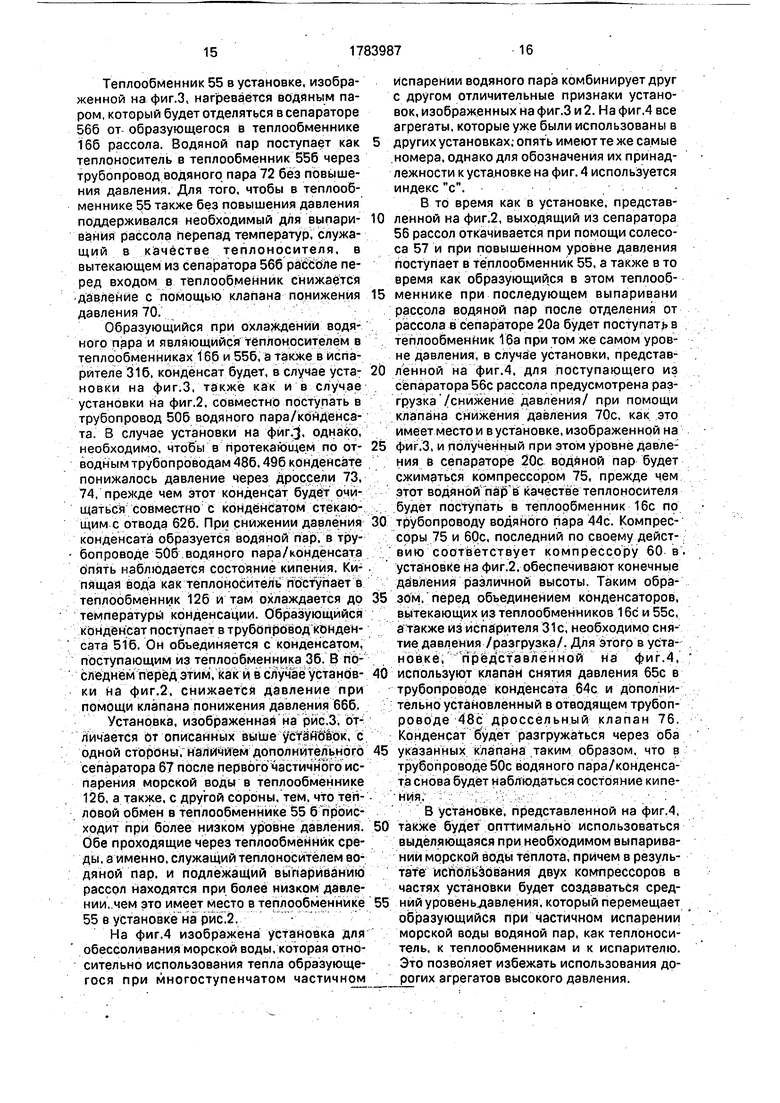

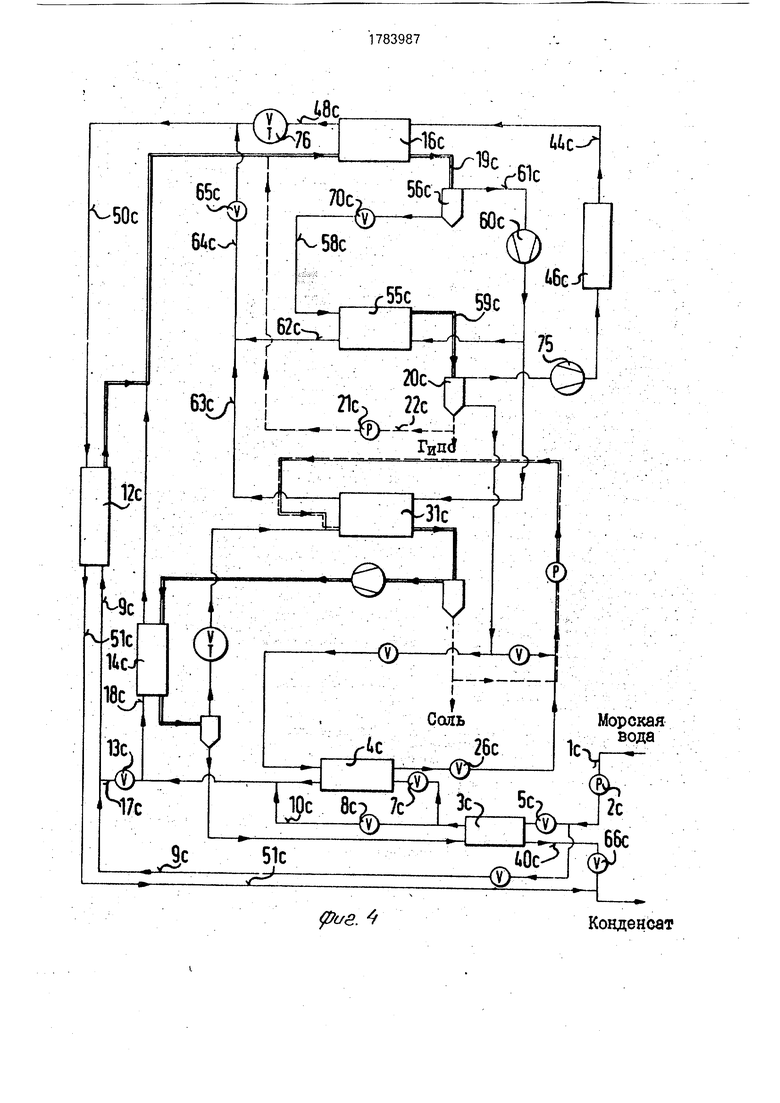

На фиг,4 изображена установка для обессоливания морской воды, которая относительно использования тепла образующегося при многоступенчатом частичном

испарении водяного пара комбинирует друг с другом отличительные признаки установок, изображенных на фиг.З и 2. На фиг.4 все агрегаты, которые уже были использованы в

других установках; опять имеют те же самые номера, однако для обозначения их принадлежности к установке на фиг. 4 используется индекс с.

В то время как в установке, представ0 ленной на фиг.2, выходящий из сепаратора 56 рассол откачивается при помощи солесоса 57 и при повышенном уровне давления поступает в теплообменник 55, а также в то время как образующийся в этом теплооб5 меннике при последующем выпаривани рассола водяной пар после отделения от рассола в сепараторе 20а будет поступать в теплообменник 16а при том же самом уровне давления, в случае установки, представ0 ленной на фиг.4, для поступающего из сепаратора 56с рассола предусмотрена разгрузка /снижение давления/ при помощи клапана снижения давления 70с, как это имеет место и в установке, изображенной на

5 фиг.З, и полученный при этом уровне давления в сепараторе 20с водяной пар будет сжиматься компрессором 75, прежде чем этот водяной пар в качестве теплоносителя будет поступать в теплообменник 16с по

0 трубопроводу водяного пара 44с. Компрессоры 75 и 60с, последний по своему действию соответствует компрессору 60 в, установке на фиг.2. обеспечивают конечные давления различной высоты. Таким обра5 зом. перед объединением конденсаторов, вытекающих из теплообменников 16с и 55с, а также из испарителя 31с, необходимо снятие давления /разгрузка/. Для этого в установке, представленной на фиг.4,

0 используют клапан снятия давления 65с в трубопроводе конденсата 64с и дополнительно установленный в отводящем трубопроводе 48с дроссельный клапан 76. Конденсат будет разгружаться через оба

5 указанных клапана таким образом, что в трубопроводе 50с водяного пара/конденсата снова будет наблюдаться состояние кипения.

В установке, представленной на фиг.4,

0 также будет опттимально использоваться выделяющаяся при необходимом выпаривании морской воды теплота, причем в результате использования двух компрессоров в частях установки будет создаваться сред5 ний уровеньдавления, который перемещает образующийся при частичном испарении морской воды водяной пар, как теплоноситель, к теплообменникам и к испарителю. Это позволяет избежать использования дорогих агрегатов высокого давления.

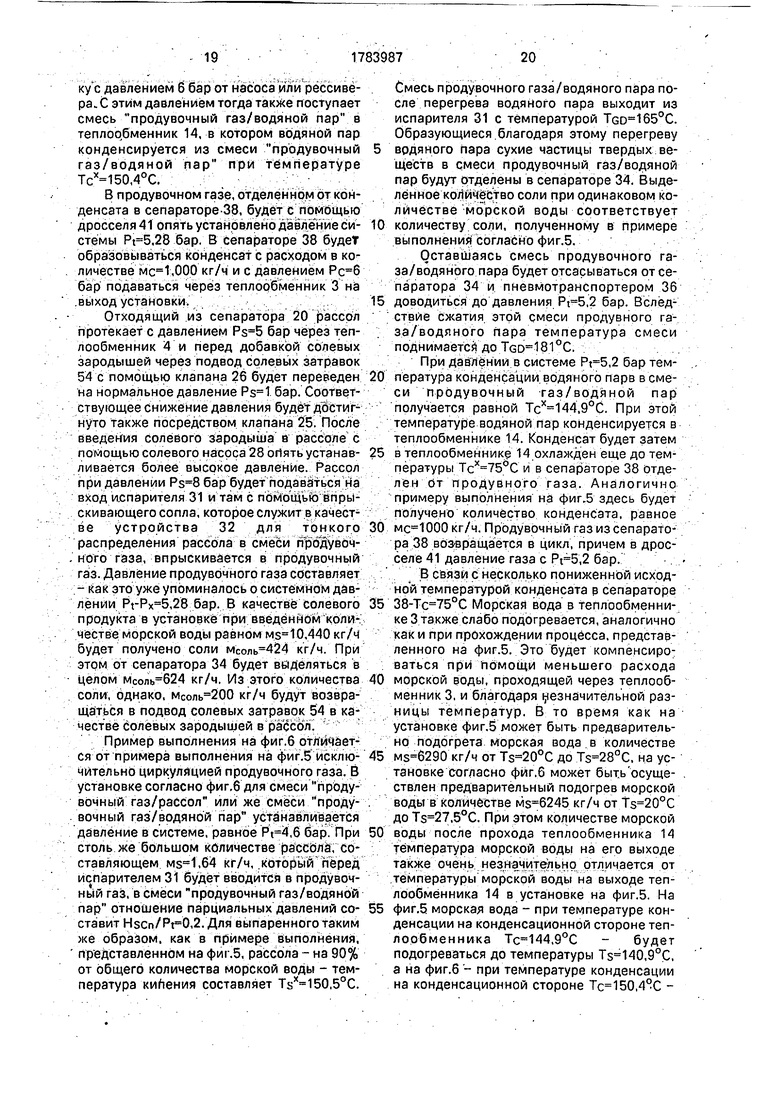

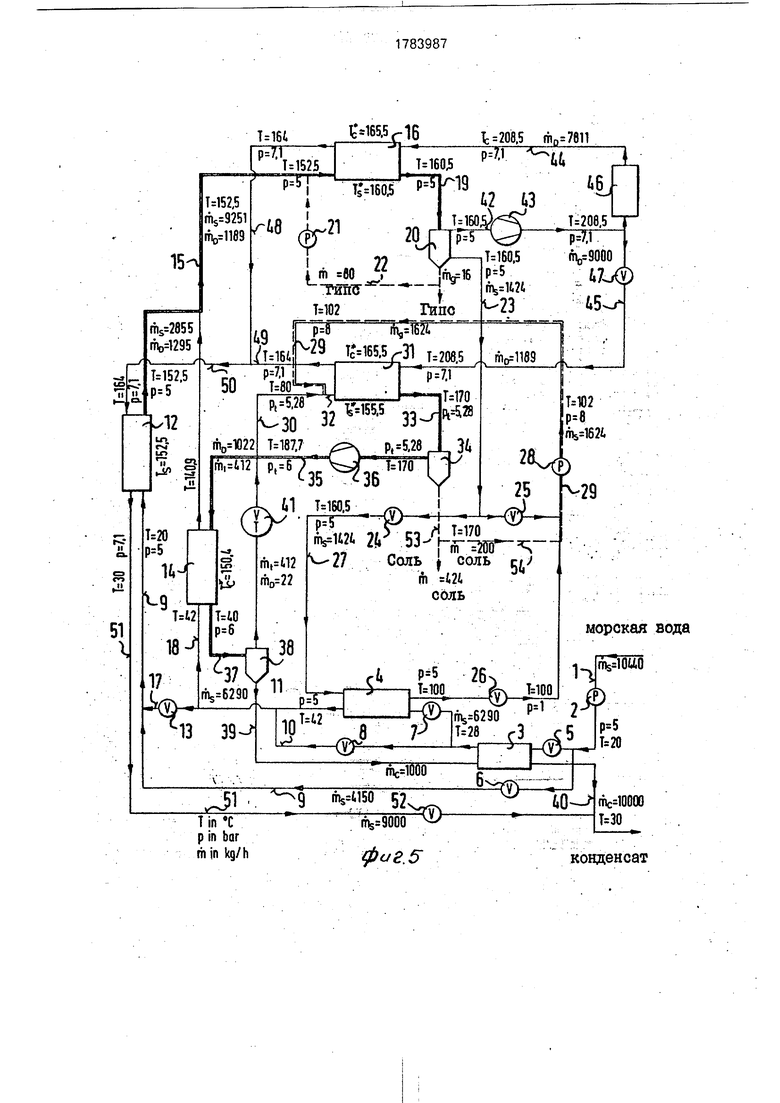

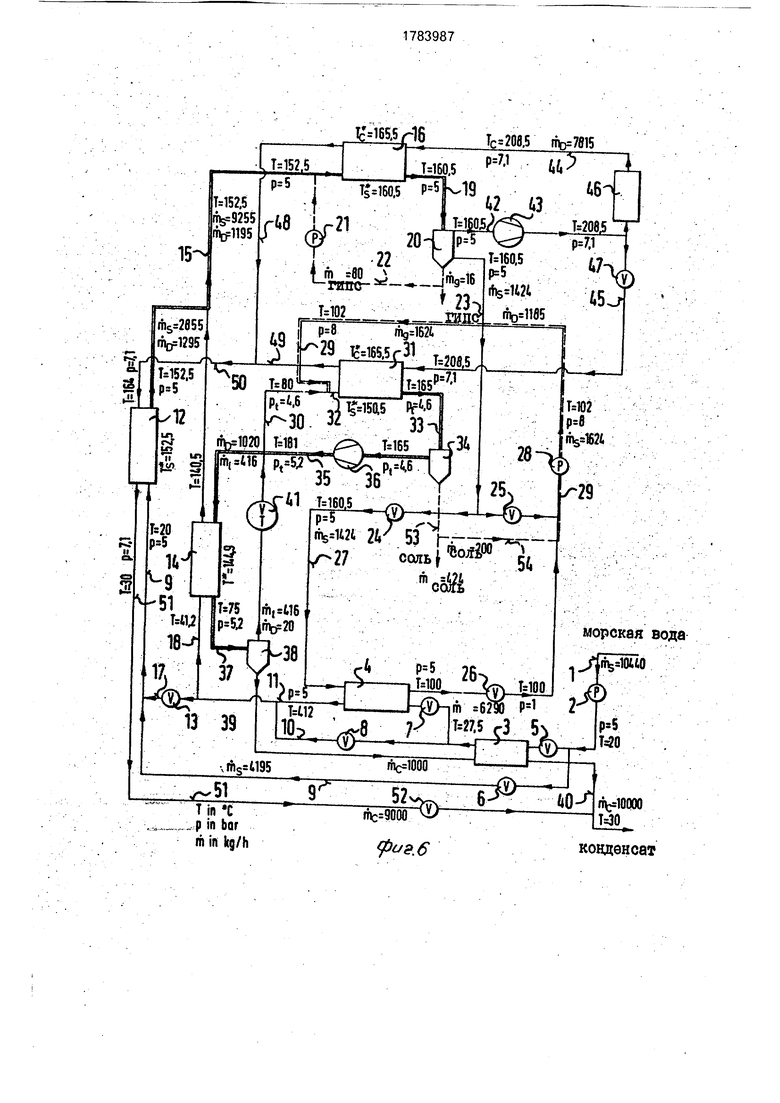

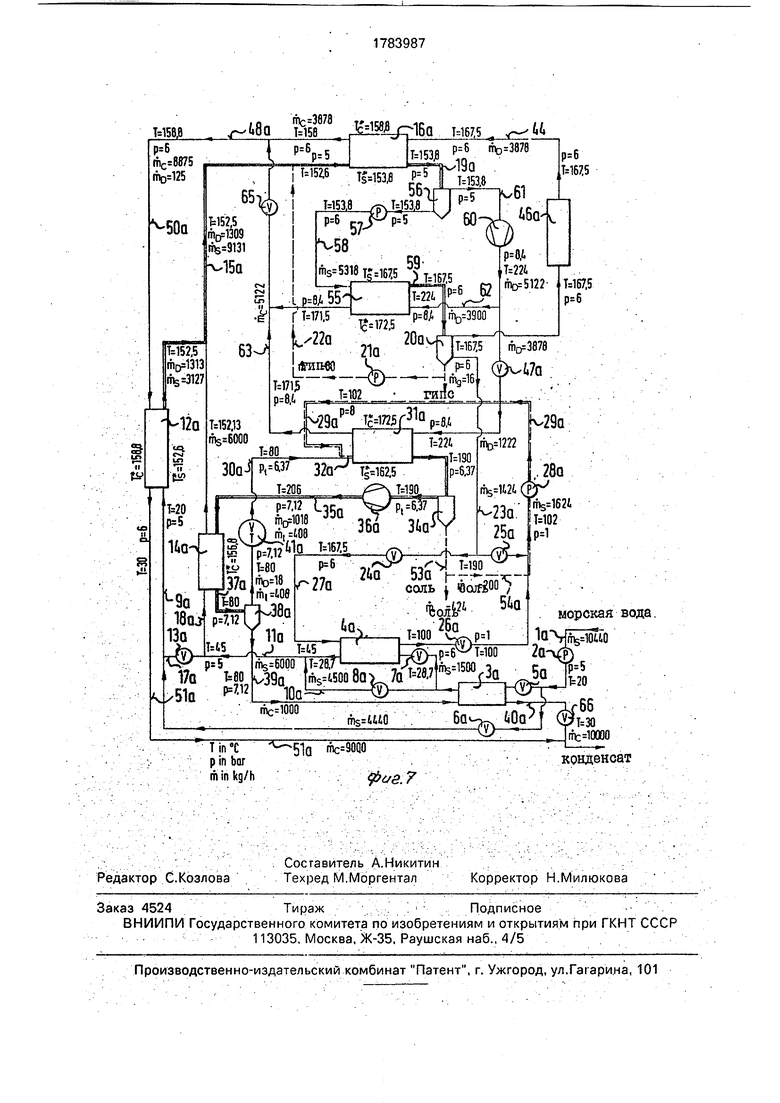

Примеры выполнения с рабочими /эксплуатационными/ параметрами прохождения процесса приведены еще раз на фиг.5, 6 и 7, На фиг.5 и 6 речь идет об установке типа изображенной на фиг. 1, в случае фиг.7

-об установке, соответствующей фиг.2. На всех фиг.5, 6 и 7 потоки веществ внутри установки маркируются стрелками и характеризуются расходом - м/кг/ч/, давлением

-Р/бар/ и температурой - Т/°С/. Данные, относящиеся к потокам, приводятся на сходящихся цепях трубопроводов, причем расход дается по отношению к началу, или, в случае отбора, по отношению к концу цепей трубопроводов. Потоки отличаются дру от друга посредством дополнительных индексов. Так, для морской воды и рассола используется индекс S, для водяного пара - ндекс D. для конденсата - индекс С, для смеси продувной газ/водяной пар - индекс GD, или же используются индексы L - для продувочного газа, D - для водяного пара и индекс Salz для соли.

Температурные данные в таких теплообменниках, в которых морская вода выпаривается при температуре кипения Т3х/Т5Х температура кипения солисодержа- щей воды в ее состоянии на выходе из соответствующего теплообменника/, или водяной пар, как теплоноситель, конденсируется при постоянной температуре конденсации Тсх/Тсх температура конденсации водяного пара/, отвечают заданным при данном давлении, соответствующим температуре кипения или же конденсации. Изменение температуры в теплообменниках для соответствующего вещества получается из разницы температур на входе и выходе теплообменника.

То же самое действительно и для испа- рителя в примерах выполнения на фиг.5,6 и 7. Для одного из них задается температура кипения Tsx рассола в смеси продувной газ/рассол /на фиг.5, например, .50C/. а для другого - исходная температура продувной газ/водяной пар-смеси, из которой получается перегрев водяного пара в смеси продувной газ/водяной пар (на фиг.5, например, Тсо 170°С). Выступающий в качестве теплоносителя водяной пар (на фиг.5 То 208°С) конденсируется в испарителе (на фиг 5 при ,5°С) и выходит, как конденсат, с температурой, лежащей ниже температуры конденсации (на фиг.5, например, при ТСХ 164°С).

Соответствующее давление в агрегатах и трубопроводах установки приводится на фиг.5, 6 и 7 за, соответственно, компрессорами или насосами. Давление отвечает соответствующему рабочему давлению, а в

случае смесей газов, таким образом, общему давлению /давлению системы/ Pt. Приведенное после компрессоров и насосов давление действует во всем последующем 5 участке установки, разве только давление будет снижено при помощи клапанов или дросселей понижения давления,

Так например, в примере выполенния, представленнойм на фиг.5, морская вода бу0 дет накачена в установку водяным насосом 2 с давлением бар. Это давление действительно для всей области установки, в которой морская вода частично испаряется и образуется рассол. Отделенный сепарато5 ром 20 водяной пар из этой области установки будет затем сжиматься компрессором 43 до давления ,1 бар и при этом давлении, как теплоноситель, будет поступать в теплообменник 16 и испаритель 31. В обра0 зующемся при этом давлении конденсате снижают давление, прежде чем он будет объединен с другим полученным в установке конденсатом. Для снижения давления конденсата служит клапан снижения давле5 ния 52.

Приведенные на фиг.5, 6 и 7 температуры и давления не учитывают присходящие в установке потери тепла и потери давления при массопередаче. При соответствующих

0 изоляции и монтаже установки такие потери, однако, имеют значение.

В примере выполнения, представленном на фиг.5, в цикл продувочного газа будет вводится количество рассола,

5 составляющее ,624 кг/ч. В дальнейшем, это количество рассола приводит к отношению парциальных давлений в смеси продувочный газ (водяной пар Pscn/Pt 0,2). При таком отношении парци0 альных давлений и полном давлении в системе ,28 бар для рассола в смеси продувочный газ/рассол получается температура кипения ,5°C. При этом учитывается, что в результате частичного

5 испарения морской воды рассол концентрируется до 10% всего подведенного количества морской воды и содержит соответствующее количество соли, что приводит к повышению температуры кипения

0 на 10°С/ температура кипения чистой воды при полном давлении .28 бар составляет .5°C/.

Освобожденная от частиц твердых веществ смесь продувочный газ/водяной пар

5 из сепаратора 34 будет всасываться пневмотранспортом 36 и в ней устанавливается полное давление в системе бар. Полное давление бар будет устанавливаться при заполнении цикла (Контура) продувочного газа. Воздух будет поступать в установку с давлением 6 бар от насоса или рессиве- ра.С этим давлением тогда также поступает смесь продувочный газ/водяной пар в теплообменник 14, в котором водяной пар конденсируется из смеси продувочный газ/водяной пар при температуре ,4°С.

В продувочном газе, отделенном от конденсата в сепараторе 38, будет с помощью дросселя 41 опять установлено давление си- стемы .28 бар. В сепараторе 38 будет образовываться конденсат с расходом в количестве ,000 кг/ч и с давлением бар подаваться через теплообменник 3 на выход установки.

Отходящий из сепаратора 20 рассол протекает с давлением бар через теплообменник 4 и перед добавкой солевых зародышей через подвод солевых затравок 54 с помощью клапана 26 будет переведен на нормальное давление бар. Соответствующее снижение давления будет достигнуто также посредством клапана 25. После введения солевого зародыша в рассоле с помощью солевого насоса 28 опять устанав- ливается более высокое давление. Рассол при давлении бар будет подаваться йа вход испарителя 31 и там с помощью ёпры- скивающего сопла, которое служит в качест- ве устройства 32 для тонкого распределения рассола в смеси продувочного газа, впрыскивается в продувочный газ. Давление продувочного газа составляет - как это уже упоминалось о системном давлении ,28 бар. В качестве солевого продукта в установке при введенном количестве морской воды равном ,440 кг/ч будет получено соли мсоль 424 кг/ч При этом от сепаратора 34 будет выделяться в целом Мсоль 624 кг/ч. Из этого количества соли, однако, мсоль 200 кг/ч будут возвращаться в подвод солевых затравок 54 в качестве солевых зародышей в рассол.

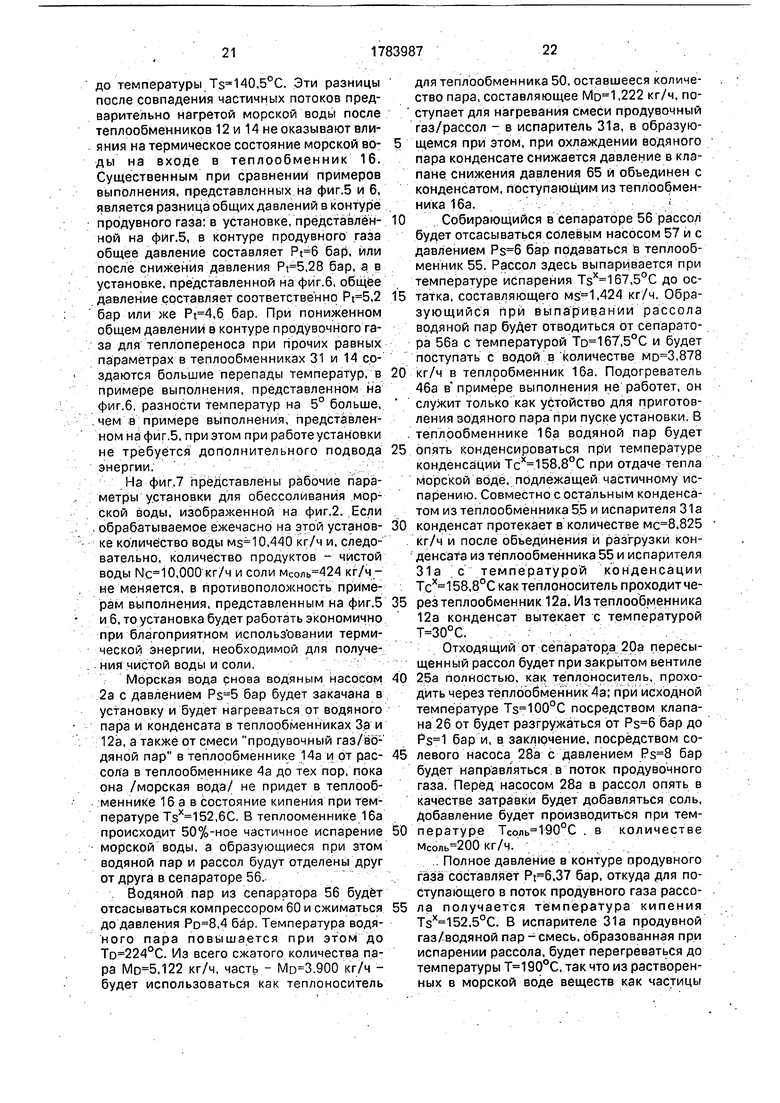

Пример выполнения на фиг.6 отличается от примера выполнения на фиг.5 исклю- чительно циркуляцией продувочного газа. В установке согласно фиг.б для смеси продувочный газ/рассол или же смеси продувочный газ/водяной пар устанавливается давление в системе, равное ,6 бар При столь же большом количестве рассола, составляющем ,64 кг/ч, который перед испарителем 31 будет вводится в продувочный газ, в смеси продувочный газ/водяной пар отношение парциальных давлений со- ставит Hscn/PH),2. Для выпаренного таким же образом, как в примере выполнения, представленном на фи .5, рассола - на 90% от общего количества морской воды - температура киг(ения составляет ,5°C.

Смесь продувочного газа/водяного пара после перегрева водяного пара выходит из испарителя 31 с температурой Тсо 165°С. Образующиеся благодаря этому перегреву водяного пара сухие частицы твердых веществ в смеси продувочный газ/водяной пар будут отделены в сепараторе 34, Выделенное количество соли при одинаковом количестве морской воды соответствует количеству соли, полученному в примере выполнения согласно фиг.5,

Оставшаясь смесь продувочного газа/водяного пара будет отсасываться от сепаратора 34 и пневмотранспортером 36 доводиться до давления ,2 бар. Вследствие сжатия этой смеси продувного газа/водяного пара температура смеси поднимается до Тсо 181°С.

При давлении в системе ,2 бар температура конденсации водяного парв в смеси продувочный газ/водяной пар получается равной ,9°С При этой температуре водяной пар конденсируется в теплообменнике 14. Конденсат будет затем в теплообменнике 14 охлажден еще до температуры и в сепараторе 38 отделен от продувного газа. Аналогично примеру выполнения на фиг,5 здесь будет получено количество конденсата, равное кг/ч. Продувочный газ из сепаратора 38 возвращается в цикл, причем в дросселе 41 давление газа с ,2 бар.

В связи с несколько пониженной исходной температурой конденсата в сепараторе 38-Тс 75°С Морская вода в теплообменнике 3 также слабо подогревается, аналогично как и при прохождении процесса, представленного на фиг.5. Это будет компенсироваться при помощи меньшего расхода морской воды, проходящей через теплообменник 3, и благодаря незначительной разницы температур. В то время как на установке фиг.5 может быть предварительно подогрета морская вода в количестве кг/ч от до , на установке согласно фиг.б может быть осуществлен предварительный подогрев морской воды в количестве кг/ч от до ,5°C. При этом количестве морской воды после прохода теплообменника 14 температура морской воды на его выходе также очень незначительно отличается от температуры морской воды на выходе теплообменника 14 в установке на фиг.б На фиг.б морская вода - при температуре конденсации на конденсационной стороне теп- лообменника ,9°С - будет подогреваться до температуры ,9°C, а на фиг.б - при температуре конденсации на конденсационной стороне ,4°С до температуры ,5°С. Эти разницы после совпадения частичных потоков предварительно нагретой морской воды после теплообменников 12 и 14 не оказывают влияния на термическое состояние морской воды на входе в теплообменник 16. Существенным при сравнении примеров выполнения, представленных на фиг.5 и 6, является разница общих давлений в контуре продувного газа: в установке, представленной на фиг.5, в контуре продувного газа общее давление составляет бар, или после снижения давления ,28 бар, а в установке, представленной на фиг.б, общее давление составляет соответственно ,2 бар или же ,6 бар. При пониженном общем давлении в контуре продувочного газа для теплопереноса при прочих равных параметрах в теплообменниках 31 и 14 создаются большие перепады температур, в примере выполнения, представленном на фиг.б, разности температур на 5° больше, чем в примере выполнения, представленном на фиг.б, при этом при работе установки не требуется дополнительного подвода энергии.

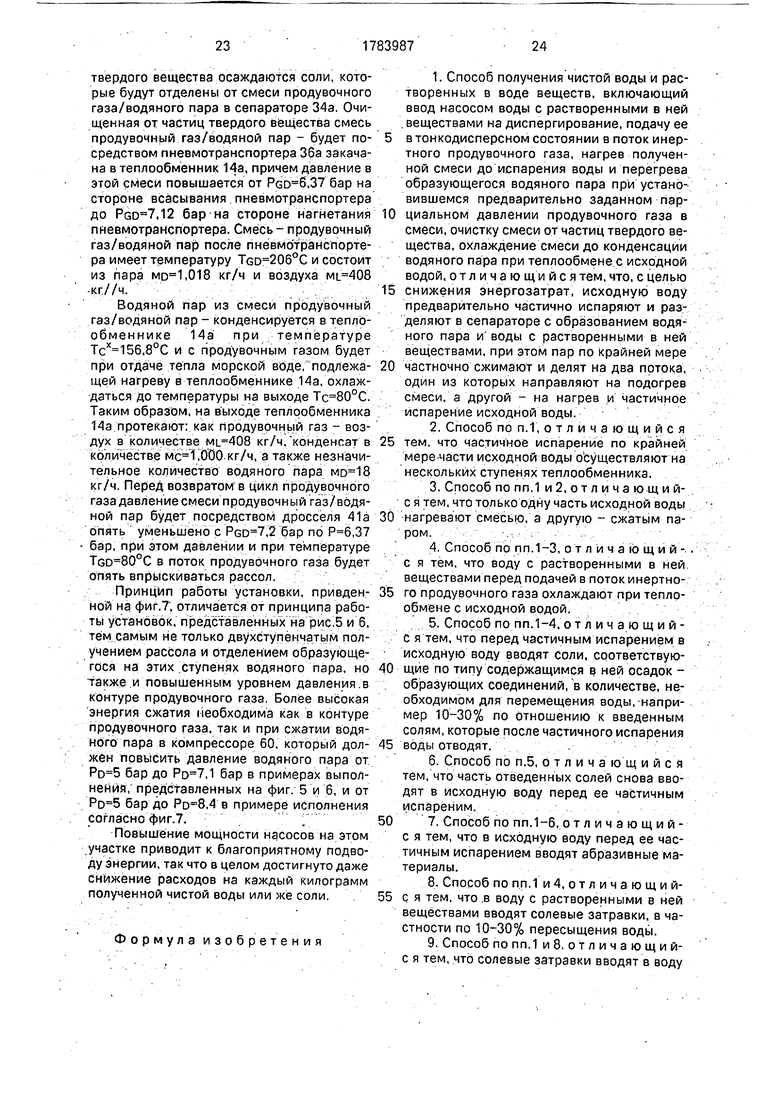

На фиг.7 представлены рабочие параметры установки для обессоливания морской воды, изображенной на фиг.2. Если обрабатываемое ежечасно на этой установке количество воды MS 10,440 кг/ч и, следовательно, количество продуктов - чистой воды ,000 кг/ч и соли Мсоль 424 кг/ч - не меняется, в противоположность примерам выполнения, представленным на фиг.5 и 6, то установка будет работать экономично при благоприятном использ овании термической энергии, необходимой для получения чистой воды и соли

Морская вода снова водяным насосом 2а с давлением бар будет закачана в установку и будет нагреваться от водяного пара и конденсата в теплообменниках За и 12а, а также от смеси продувочный газ/водяной пар в теплообменнике 14а и от рассола в теплообменнике 4а до тех пор, пока она /морская вода/ не придет в теплообменнике 16 а в состояние кипения при температуре ,6С. В теплооменнике 16а происходит 50%-ное частичное испарение морской воды, а образующиеся при этом водяной пар и рассол будут отделены друг от друга в сепараторе 56.

Водяной пар из сепаратора 56 будет отсасываться компрессором 60 и сжиматься до давления ,4 бар Температура водя- ного пара повышается при этом до То 224°С. Из всего сжатого количества пара ,122 кг/ч, часть - ,900 кг/ч - будет использоваться как теплоноситель

для теплообменника 50, оставшееся количество пара, составляющее ,222 кг/ч, поступает для нагревания смеси продувочный газ/рассол - в испаритель 31а, в образую- 5 щемся при этом, при охлаждении водяного пара конденсате снижается давление в клапане снижения давления 65 и объединен с конденсатом, поступающим из теплообменника 16а.

0 Собирающийся в сепараторе 56 рассол будет отсасываться солевым насосом 57 и с давлением бар подаваться в теплообменник 55. Рассол здесь выпаривается при температуре испарения ,5°C до ос5 татка, составляющего ,424 кг/ч. Образующийся при выпаривании рассола водяной пар будет отводиться от сепаратора 56а с температурой .5°С и будет поступать с водой в количестве ,878

0 кг/ч в теплообменник 16а. Подогреватель 46а в примере выполнения не работет, он служит только как устойство для приготовления водяного пара при пуске установки. В теплообменнике 16а водяной пар будет

5 опять конденсироваться при температуре конденсации ,8°С при отдаче тепла морской воде, подлежащей частичному испарению. Совместно с остальным конденсатом из теплообменника 55 и испарителя 31а

0 конденсат протекает в количестве .825 кг/ч и после объединения и разгрузки конденсата из теплообменника 55 и испарителя 31а с температурой конденсации ,8°С как теплоноситель проходит че5 рез теплообменник 12а. Изтеплообменника 12а конденсат вытекает с температурой .

Отходящий от сепаратора 20а пересыщенный рассол будет при закрытом вентиле

0 25а полностью, как теплоноситель, проходить через теплообменник 4а; при исходной температуре Ts 100°C посредством клапана 26 от будет разгружаться от бар до бар и, в заключение, посредством со5 левого насоса 28а с давлением бар будет направляться в поток продувочного газа. Перед насосом 28а в рассол опять в качестве затравки будет добавляться соль, добавление будет производиться при тем0 пературе ТСоль 1900С . в количестве мсоль 200 кг/ч.

Полное давление в контуре продувного газа составляет ,37 бар, откуда для поступающего в поток продувного газа рассо5 ла получается температура кипения ,5°C. В испарителе 31а продувной газ/водяной пар - смесь, образованная при испарении рассола, будет перегреваться до температуры Т 190°С, так что из растворенных в морской воде веществ как частицы

твердого вещества осаждаются соли, которые будут отделены от смеси продувочного газа/водяного пара в сепараторе 34а. Очищенная от частиц твердого вещества смесь продувочный газ/водяной пар - будет посредством пневмотранспортера Зба закачана в теплообменник 14а, причем давление в этой смеси повышается от .37 бар на стороне всасывания пневмотранспортера до ,12 бар на стороне нагнетания пневмотранспортера. Смесь - продувочный газ/водяной пар после пневмотранспортера имеет температуру Тсо 206°С и состоит из пара ,018 кг/ч и воздуха

КГ//Ч.

Водяной пар из смеси продувочный газ/водяной пар - конденсируется в тепло- обменнике 14а при температуре ,8°С и с продувочным газом будет при отдаче тепла морской воде, подлежащей нагреву в теплообменнике 14а, охлаждаться до температуры на выходе . Таким образом, на выходе теплообменника 14а протекают: как продувочный газ - воздух в количестве кг/ч, конденсат в количестве ,000 кг/ч, а также незначительное количество водяного пара кг/ч. Перед возвратом в цикл продувочного газа давление смеси продувочный газ/водяной пар будет посредством дросселя 41 а опять уменьшено с ,2 бар по ,37 бар, при этом давлении и при температуре в поток продувочного газа будет опять впрыскиваться рассол.

Принцип работы установки, приеденной на фиг.7, отличается от принципа работы установок, представленных на рис.5 и б. тем самым не только двухступенчатым получением рассола и отделением образующегося на этих ступенях водяного пара, но также и повышенным уровнем давления в контуре продувочного газа Более высокая энергия сжатия необходима как в контуре продувочного газа, так и при сжатии водяного пара в компрессоре 60, который должен повысить давление водяного пара от бар до ,1 бар в примерах выполнения, представленных на фиг. 5 и 6, и от бар до ,4 в примере исполнения согласно фиг.7.

Повышение мощности насосов на этом участке приводит к благоприятному подводу энергии, так что в целом достигнуто даже снижение расходов на каждый килограмм полученной чистой воды или же соли.

Формула изобретения

1.Способ получения чистой воды и растворенных в воде веществ, включающий ввод насосом воды с растворенными в ней веществами на диспергирование, подачу ее

в тонкодисперсном состоянии в поток инертного продувочного газа, нагрев полученной смеси до испарения воды и перегрева образующегося водяного пара при установившемся предварительно заданном парциальном давлении продувочного газа в смеси, очистку смеси от частиц твердого вещества, охлаждение смеси до конденсации водяного пара при теплообмене с исходной водой, отличающийся тем, что, с целью

снижения энергозатрат, исходную воду предварительно частично испаряют и разделяют в сепараторе с образованием водяного пара и воды с растворенными в ней веществами, при этом пар по крайней мере

частночно сжимают и делят на два потока, один из которых направляют на подогрев смеси, а другой - на нагрев и частичное испарение исходной воды.

2.Способ по п.1,отличающийся тем, что частичное испарение по крайней

мере части исходной воды осуществляют на нескольких ступенях теплообменника.

3.Способ по пп.1 и 2, о т л и ч а ю щ и й- с я тем, что только одну часть исходной воды

нагревают смесью, а другую - сжатым паром.

4 Способ по пп.1-3, отличаю щий- с я тем, что воду с растворенными в ней веществами перед подачей в поток инертного продувочного газа охлаждают при теплообмене с исходной водой.

5.Способ по пп.1-4. отличающий- С я тем, что перед частичным испарением в исходную воду вводят Соли, соответствующие по типу содержащимся в ней осадок - образующих соединений, в количестве, необходимом для перемещения воды, например 10-30% по отношению к введенным солям, которые после частичного испарения

воды отводят.

6.Способ по п.5, отличающийся тем, что часть отведенных солей снова вводят в исходную воду перед ее частичным испареним.

7. Способ по пп.1-6. отличающий- с я тем, что в исходную воду перед ее частичным испарением вводят абразивные материалы.

8.Способ по пп.1 и 4, отличающий- с я тем, что в воду с растворенными в ней

веществами вводят солевые затравки, в частности по 10-30% пересыщения воды.

9.Способ по пп.1 и 8. отличающий- с я тем, что солевые затравки вводят в воду

с растворенными в ней веществами перед подачей ее в насос.

10.Способ по п. 1,отличающийся тем, что образующийся при частичном испарении исходной воды водяной пар и воду с растворенными веществами отводят с последней и предпоследней ступени теплообменника.

11.Способ по п.10, отличающий- с я тем, что воду с растворенными в ней веществами нагревают на последней ступени теплообмена водяным паром, отведенным с предпосленей ступени теплообмена.

12.Спсооб по пп.10-и 11,отличающий с я тем, что водяной пар, отведенный с последней ступени теплообмена, направляют на нагрев предыдущей ступени теплообмена.

0

5

13.Способ по пп.10 и 11,отличающий с я тем, что водяной пар с предпоследней ступени теплообмена подают на последнюю ступень при постоянном давлении, а воду с растворенными веществами из предпоследней ступени теплообмена при пониженном давлении направляют на последнюю ступень.

14.Способ по пп.10-13, отличающийся тем, что отведенный с теплообмен- ных ступеней водяной пар по крайней мере частично объединяют перед его сжатием.

15.Способ по пп.1-3, отличающий- с я тем. что конденсат водяного пара объединяют и совместно отводят.

Чбо

50о

65

57-) 56Н

/Ч5а

4 16аj

19а ЬЬ 56Н

V

61

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки сточных вод | 1984 |

|

SU1743352A3 |

| Комплексная установка для опреснения морской воды и выработки электроэнергии | 2018 |

|

RU2687914C1 |

| Установка опреснения морской воды | 2022 |

|

RU2797936C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧИСТОЙ ВОДЫ ИЗ МОРСКИХ И МИНЕРАЛИЗОВАННЫХ ВОД, ПРОМЫШЛЕННЫХ СТОКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ. | 2014 |

|

RU2565187C1 |

| Комбинированная установка опреснения морской воды и выработки электроэнергии | 2017 |

|

RU2678065C1 |

| Установка для опреснения морской воды и выработки электроэнергии | 2018 |

|

RU2687922C1 |

| СПОСОБ И УСТАНОВКА СОЛНЕЧНОГО ОПРЕСНЕНИЯ С МНОГОСТУПЕНЧАТОЙ ДИСТИЛЛЯЦИЕЙ И НУЛЕВЫМ СБРОСОМ РАССОЛА | 2022 |

|

RU2792336C1 |

| Способ разделения изотопов водорода и устройство для его осуществления | 1982 |

|

SU1507206A3 |

| СПОСОБ ОПРЕСНЕНИЯ МОРСКИХ ВОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2453352C2 |

| ОПРЕСНИТЕЛЬНАЯ УСТАНОВКА И ЕЕ ТЕРМОУМЯГЧИТЕЛЬ | 2014 |

|

RU2554720C1 |

Использование: для очистки воды деления солевого остатка. Сущность: для получения чистой воды и растворенных в воде веществ вода в виде тонкой дисперсии будет вводится в поток инертного продувочного газа, причем будет устанавливаться предварительное заданное парциальное давление продувочного газа в смеси продувочный газ/ водяной пар, которая образуетИзобретение относится к способу получения чистой воды и растворенных в воде веществ посредством введения воды, содержащей растворенные вещества, в тонко- дисперсном состоянии в продувочный поток инертного газа. Рода будет вводиться в таком количестве, чтобы после нагрева ся при нагреве смеси продувочный гад/вода вплоть до перегрева образующегося при этом водяного пара. Из смеси водяной пар/продувочный газ будут отделены частицы твердого вещества. Очищенная смесь - продувочный газ/водяной пар будет охлаждаться до конденсации водяного пара, а свободно выделяющаяся при этом теплота используется внутри процесса. Для нагрева смеси продувочный газ/водяной пар подлежащая очистке вода будет прежде всего при подводе тепла испарена частично, и образовавшийся при частичном испарении рассол будет внесен в поток продувочного газа. Образовавшийся при частичном испарении водяной пар после отделения рассола будет по крайней мере частично сжат и при отдаче тепла будет служить, с одной стороны, для подогрева потока продувочного газа после подачи рассола для образования перегретой смеси продувочной газ/водяной пар. с другой стороны, - для частичного испарения воды. Очищенная смесь - продувочный газ/водяной пар при конденсации содержащегося в ней водяного пара будет служить для подогрева подлежащей очистке воды. 7 ил., 14 з.п.ф. 1 образованной смеси пррдувочный гад/вода до испарения воды и перегрева образующегося водяного пара вплоть до образования полностью не содержащей воды смеси продувочный газ/водяной пар в этой смеси (газ/водяной пар) устанавливалось предварительно заданное парциаль Ё х| 00 со ю 00 VJ ы

бь-

°1

Л2а

-

iҐ

Оа

л .

35а Зба5 ЗЬа-tj: 41аТ

ЯЙf230

и /

ет- ,

W.nJT .

,г38а

гЛЫ

(J

ifin Yi

JL

Т с25о

.,@уф (v - г27а 24аг

, W

-(.о 26о

э

-т- -J-&Н

мОо

jg- дц

51а

фиг. г

ЗЗаЧ

.

ЗЬа-tj: Т

ЯЙf230

и /

ет- ,

W.nJT .

- Морская вода

jg- дц

I i .,, J б

6а- f ®

Q{/-« Т

Н-„.

Конденсат

fte/е.З

Конденсат

Чс

51с

18с

ЪП

13

т

4l7,

Ч)

f

17с

9с

51с

pt/e. 4

26с

1сМорскаявода

Конденсат

Т in С p in bar

thin kg/h

М65.5Г16

1с 208.5

морская вода

конденсат

р in bar ffl in kg/h

E«16S5rj6

,5 nW7815

морская вода

jfnvwo

конденсат

Od

t152.5

mr(1309

-15Q

Ы

Ј

6359

V58

8Tg.T6g д- , 1.

f W71.5

t/22a

L

draibflo

21Q

L«fl

mcr1t 8

4a

,

Tin C pin bar m in kg/h

-51a

Ы67.5 „ U

(

tx,19a

Т--153.8

59

Tg.T6g д-

Ј D 5122p 6Ы67.5

,5

21Q

(yXxWa

(v29a

,28a

г,

53a hr- --TC- соль i Bojfgoo 7

5ba

t

nn26a

,

морская вода

2tt-..

5 it20

фиг.7

конденсат

| Патент ФРГ № 3337360 | |||

| кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-12-23—Публикация

1989-10-06—Подача