Изобретение относится -к легкой промышленности, в частности к обувной, и представляет собой способ нанесения на ходовую поверхность подошвы поротиво- скользящего средства.

Предлагаемый способ рекомендуется к использованию при производстве и разработке ассортимента зимней обуви всех половозрастных групп, преимущественно детской и обуви для пожилых.

Известны следующие основные направления решения задачи улучшения противоскользящих свойств обуви: использование всевозможных съемных устройств, закрепленных на обувь во время ее эксплуатации; изготовление формованных подошв с использованием материалов, обладающих высокими фрикционными свойствами; использование специально разработанных рельефных рисунков, состоящих из выступов в виде шипов и поперечных полос в виде рифов.

Недостатком известных решений, разработанных в направлении использования всевозможных сьемных устройств с шипами, закрепляемых в но сочной, либо в пяточной части обуви во время ходьбы является то, что как привило, типы используемых устройств располагаются на металлической основе и прикрепляются к обуви посредством дополнительных элементов в виде каркасов, либо ремней для обеспечения надежной фиксации устройств на ходовой поверхности обуви. Использование таких устройств в массовой обуви недопустимо из-за значительного утяжеления ее, ухудшения эстетических свойств обуви, а также невозможность использования в обычных городских условиях носки. Кроме того, использование обуви с шипами способствует быстрому утомлению.

Недостатком известного направления в разработке противоскользящих подошв при использовании материалов, обладающих фрикционными свойствами, является то обсо

х| 00

ь

ю

стоятельство. что, как правило, это редкие и дорогостоящие материалы, не отвечающие комплексу технологических и э ксгмуатаци- онных требований, предъявляемых к материалам, используемым для литья и формования подошв.

Использование различных рельефных рисунков, состоящих из выступов в виде рифов, шипов и полос решает задачу улучшения противоскользящих свойств подошв частично, так как известные рШуйки и Их сочетания не позволяют достичь одинакового трения во всех функционально возможных направлениях скольжения обуви при эксплуатации.

За прототип принят наиболее близкий к предложенному способ нанесения на ходовую поверхность подошвы абразивных частиц и закрепление их посредством клея. Клей с абразивными частицами нанесен в виде полосок, горизонтально расположенных в пяточном и носочно-геленочном участках и вертикально расположенных с двух сторон бт горизонтальных в носочно-геленочном участке.

Недостатком известной подошвы (прототипа) является то, что слой клея с абразивными частицами является нестойким При изгиое подошвы по время ходьбы происходит выкрашивание абразивных частиц. Воздействие температурного фактора, попадание лаги на клее-абразивный слой подошвы, неизбежные при эксплуатации обуви, ведет к разрушению клеевой пленки и также способствует выкрашиванию частиц абразива В известной подошве не обеспечивается достаточное сцепление между материалом подошвы и абразивными частицами, так как скрепляющим материалом, в данном случае, служит клей. Разрушение клеевой пленки, неизбежное при эксплуатации обуви, ведет к деструкции клее-абразивного слоя. Кроме того, нанесение слоя на ходовую поверхность в виде полосок, ухудшает фрикционные свойства обуви, так как свободное пространство между полосками создает условие для проскальзывания подошвы, уменьшая коэффициенты трения между подошвой и опорой.

Цель изобретения - обеспечение повышенных противоскользящих свойств подошвы с одновременным повышением ее износостойкости методом нанесения противоскользящего средства на ходовую поверхность подошвы.

Поставленная цель достигается использованием специально разработанной смеси компонентов, состоящей из порошков титана и сажи в соотношении 1:1 с добавлением

металлической крошки до 40% от общего количества смеси. В качестве металла использована алюминиевая крошка.

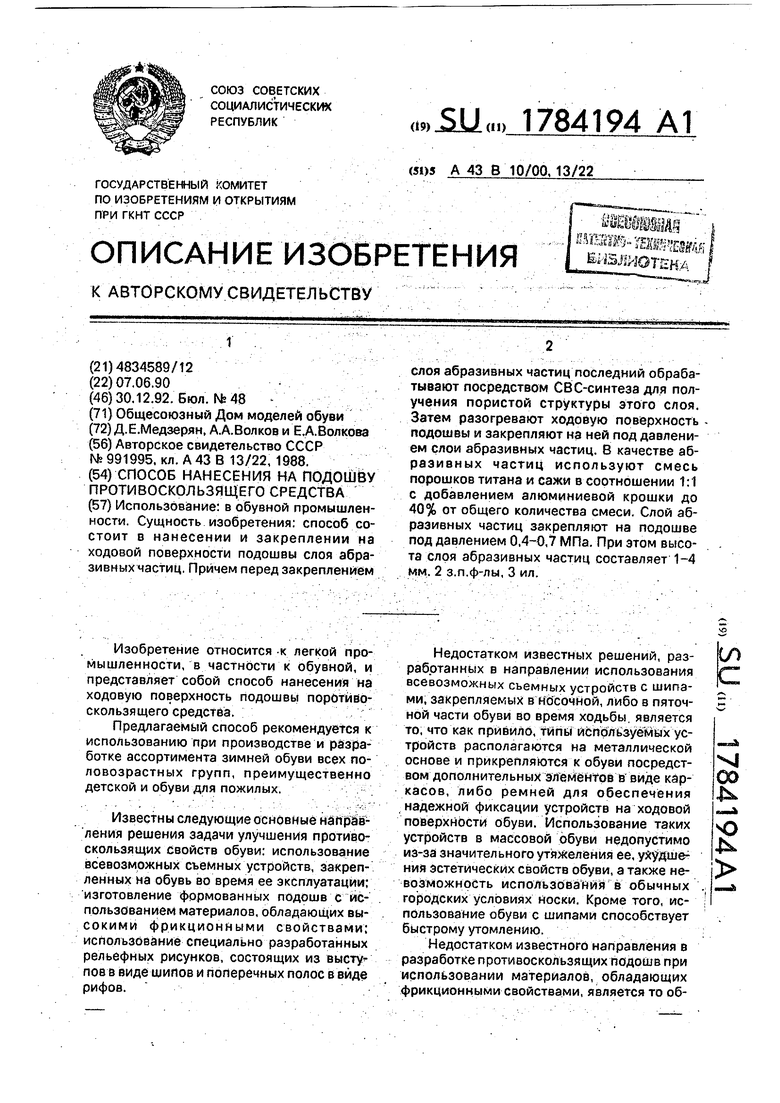

Способ нанесения противоскользящего

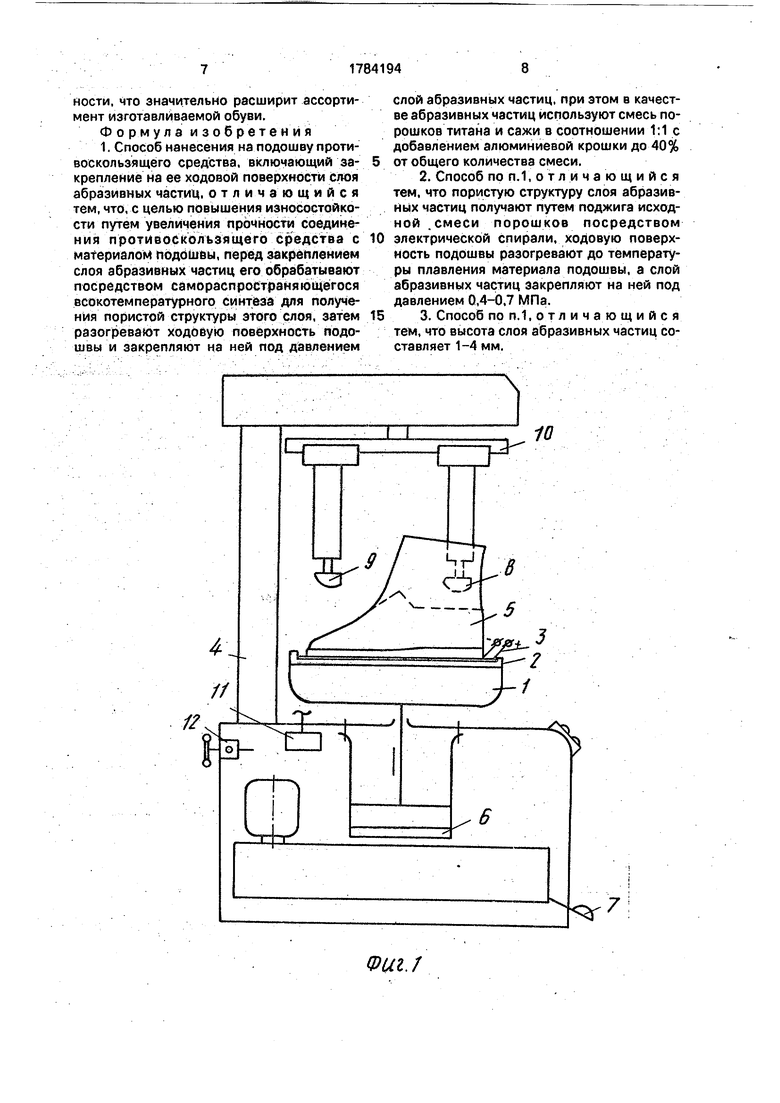

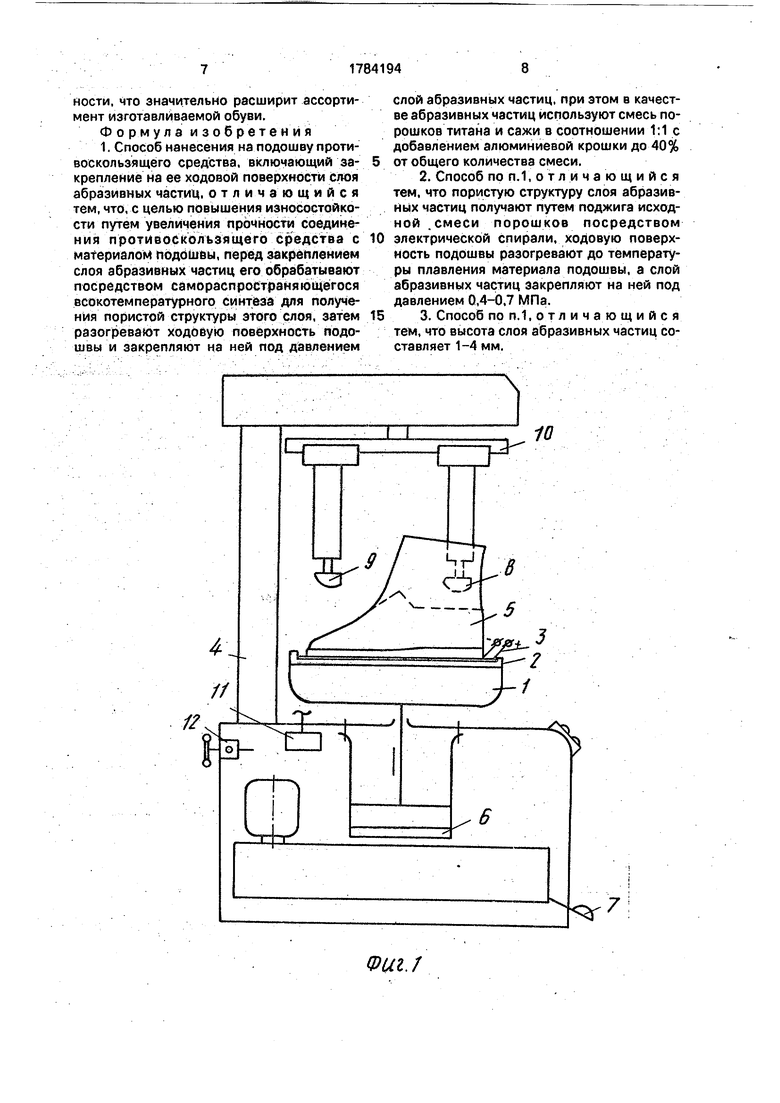

средства показан на фиг. 1. Использован известный секционный пресс для приклеивания подошв.

На прессподушку 1 пресса устанавливают металлическую плиту 2, представляющую собой ровное, плотное основание с прямоугольными сторонами и выступающим бортиком высотой 4 мм и шириной 2 мм. На плите равномерно располагают смесь порошков титана, сажи и алюминиевой крошки в указанной пропорции таким образом, чтобы высота слоя была не менее 1 мм и в зависимости от увеличения требуемого эффекта может быть увеличена до 4 мм. Указанные пределы высоты исходной

смеси должны быть соблюдены, так как экспериментально установлено, что высота слоя менее 1 мм препятствует проведению химической реакции образования противоскользящего слоя; в свою очередь, высота

слоя более 4 мм ведет к значительному уменьшению прочности и теплозащитных свойств подошвы, а также ухудшает функциональные свойства обуви.

К смеси порошков подводят электрическую спираль 3, на которую подают электри- ческий ток. что вызывает быстрораспространяющуюся экзотермическую химическую реакцию TI + С + + Al + Q

В результате реакции происходит образование твердого пористого слоя. Реакция идет с образованием большого количества теплоты. Температура слоя составляет 1200- 1500°С. Вследствии реакции происходит образование высокотвердых зерен карбида титана TiC, связанных между собой в единый пористый слой абразивных частиц посредством расплавленного металла. Металл, с одной стороны, уменьшает экзотермичность реакции (так как часть теплоты расходуется на расплавление металла), а с другой, связывает образующиеся высокотвердые зерна TiC в единый пористый слой.

Охлаждение образовавшегося пористого слоя производят в естественных условиях на плите 2 пресса (фиг.1). Время охлаждения устанавливают с помощью таймера 12с учетом температуры плавления материала

подошвы. Степень охлаждения полученного слоя должна соответствовать температуре, при которой материал подошвы переходит из твердого в вязко-текучее состояние. При достижении необходимой степени охлаж- денности, на плиту 2 устанавливается готовая обувь 5, одетая на колодку с ррикреп- ленной подошвой. При нажатии на педаль включения 7 поршень гидроцилиндра 6 перемещается вверх, соответственно перемещая вверх прессподушку 1, плиту 2 и находящуюся на ней обувь 5 Неподвижные 5 упоры - пяточный 8 и носочный 9, закрепленные на станине 4, прижимаются к обуви, обеспечивающие необходимую величину давления 0,4-0,7 МПа, установленную с по- мощею регулятора 11.10

Пористый слой абразивных частиц, охлажденный до необходимой температуры, подплавляет нижний слой подошвы. Материал подошвы под давлением заполняет пространство между зернами карбида тита- 15 на, надежно скрепляя два слоя между собой, предотвращая выкрашивание зерен ПС.

Таким образом, предлагаемый способ нанесения на ходовую поверхность подошвы противоскользящего средства основан 20 на методе самораспространяющегося высокотемпературного синтеза (СВС-синтез), что придает этому способу существенное отличие от известного, Связанного с использованием клее-абразивного вещества, на- 25 несенного на ходовую поверхность подошвы.

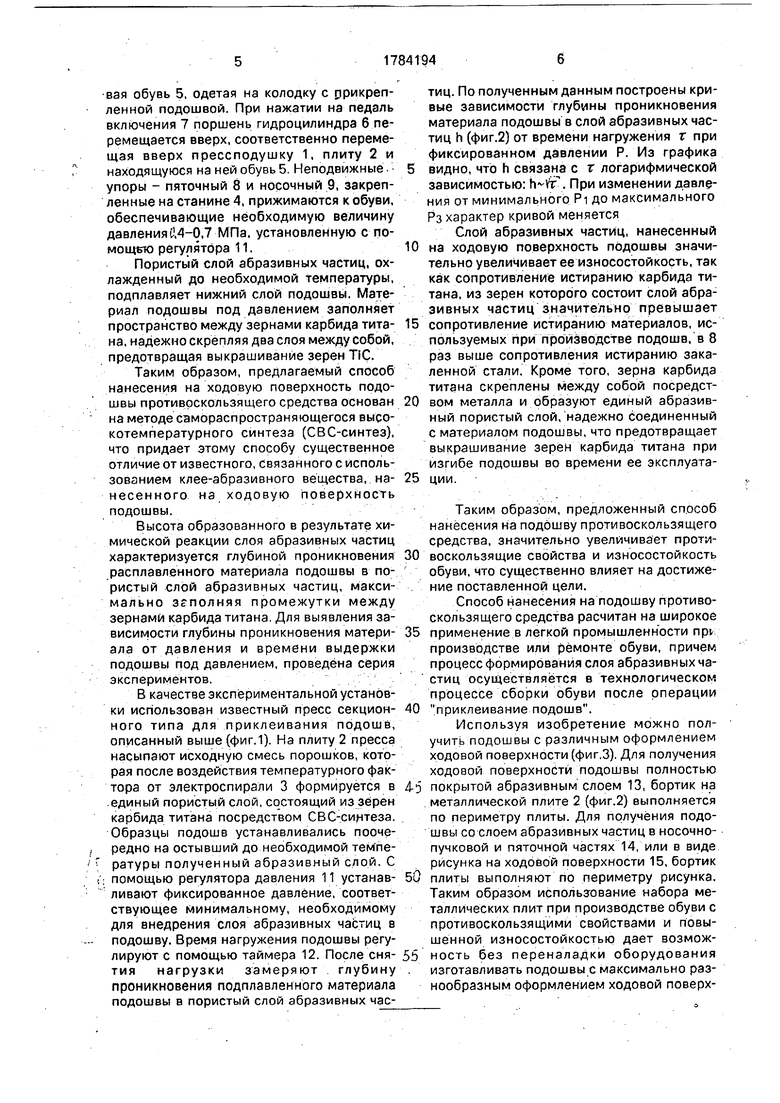

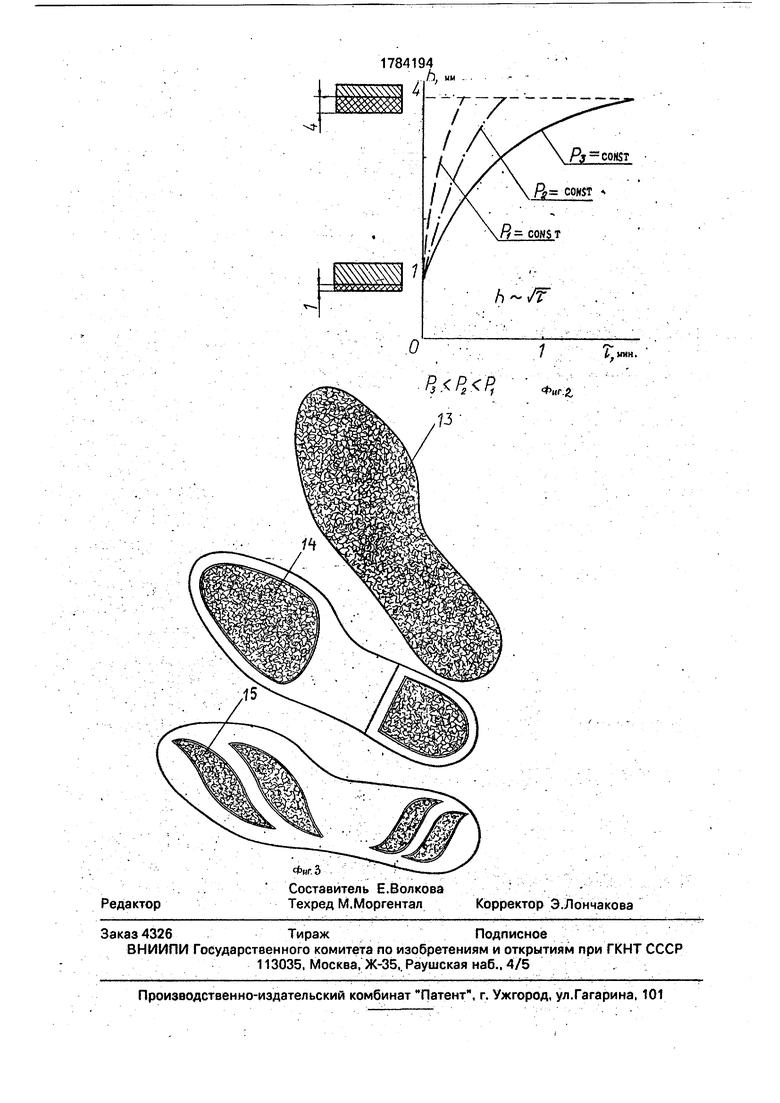

Высота образованного в результате химической реакции слоя абразивных частиц характеризуется глубиной проникновения 30 расплавленного материала подошвы в пористый слой абразивных частиц, максимально заполняя промежутки между зернами карбида титана. Для выявления зависимости глубины проникновения матери- 35 ала от давления и времени выдержки подошвы под давлением, проведена серия экспериментов.

В качестве экспериментальной установки использован известный пресс секцион- 40 ного типа для приклеивания подошв, описанный выше (фиг.1). На плиту 2 пресса насыпают исходную смесь порошков, которая после воздействия температурного фактора от электроспирали 3 формируется в 4-5 единый пористый слой, состоящий из зерен карбида титана посредством СВС-синтеза. Образцы подошв устанавливались поочередно на остывший до необходимой температуры полученный абразивный слой. С помощью регулятора давления 11 устанав- 50 ливают фиксированное давление, соответствующее минимальному, необходимому для внедрения слоя абразивных частиц в подошву. Время нагружения подошвы регулируют с помощью таймера 12. После сня- 55 тия нагрузки замеряют глубину проникновения подплавленного материала подошвы в пористый слой абразивных частиц. По полученным данным построены кривые зависимости глубины проникновения материала подошвы в слой абразивных частиц h (фиг.2) от времени нагружения г при фиксированном давлении Р. Из графика видно, что h связана с т логарифмической зависимостью: . При изменении давления от минимального Pi до максимального Рз характер кривой меняется

Слой абразивных частиц, нанесенный на ходовую поверхность подошвы значительно увеличивает ее износостойкость, так как сопротивление истиранию карбида титана, из зерен которого состоит слой абразивных частиц значительно превышает сопротивление истиранию материалов, используемых при производстве подошв, в 8 раз выше сопротивления истиранию закаленной стали. Кроме того, зерна карбида титана скреплены между собой посредством металла и образуют единый абразивный пористый слой, надежно соединенный с материалом подошвы, что предотвращает выкрашивание зерен карбида титана при изгибе подошвы во времени ее эксплуатации.

Таким образом, предложенный способ нанесения на подошву противоскользящего средства, значительно увеличивает противоскользящие свойства и износостойкость обуви, что существенно влияет на достижение поставленной цели.

Способ нанесения на подошву противоскользящего средства расчитан на широкое применение в легкой промышленности npi производстве или ремонте обуви, причем процесс формирования слоя абразивных частиц осуществляется в технологическом процессе сборки обуви после операции приклеивание подошв.

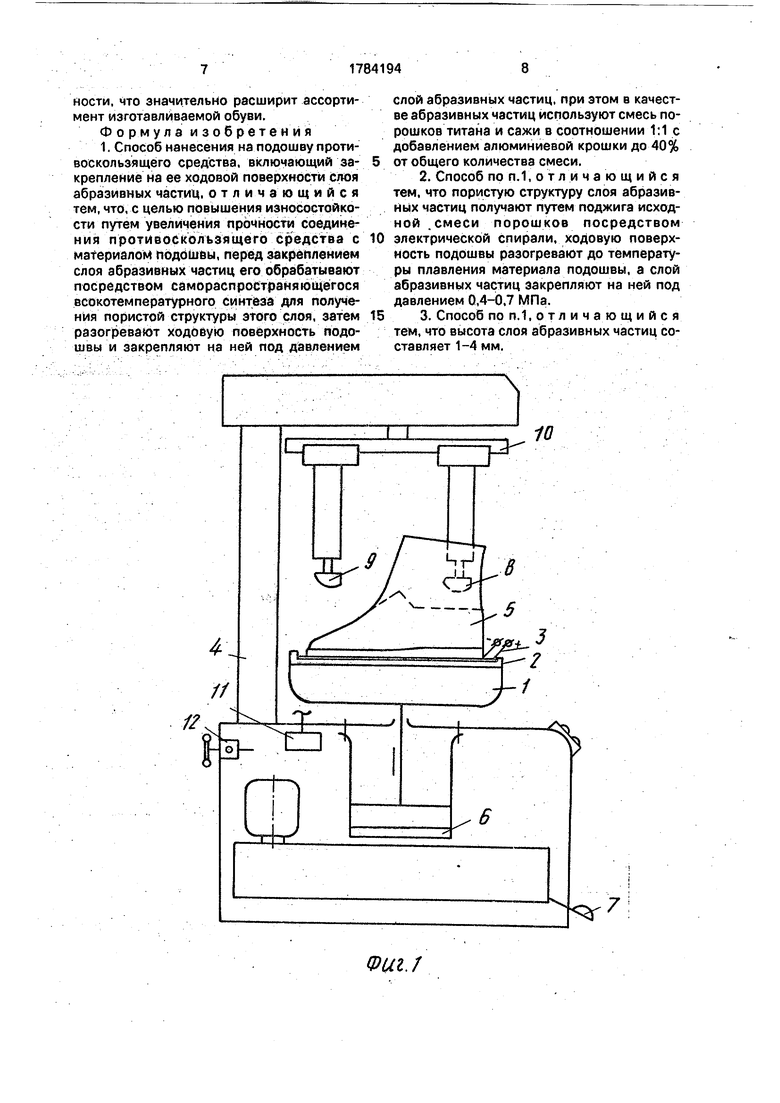

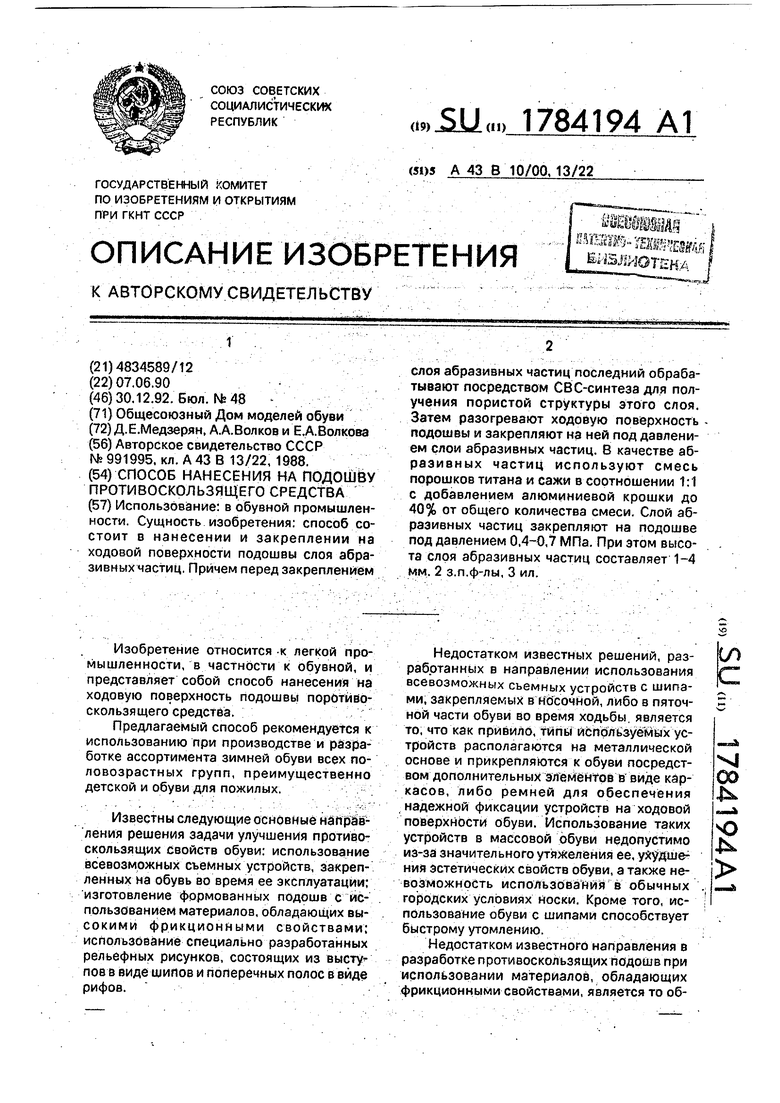

Используя изобретение можно получить подошвы с различным оформлением ходовой поверхности (фиг.З). Для получения ходовой поверхности подошвы полностью покрытой абразивным слоем 13, бортик на металлической плите 2 (фиг.2) выполняется по периметру плиты. Для получения подошвы со слоем абразивных частиц в носочно- пучковой и пяточной частях 14, или в виде рисунка на ходовой поверхности 15, бортик плиты выполняют по периметру рисунка. Таким образом использование набора металлических плит при производстве обуви с противоскользящими свойствами и повышенной износостойкостью дает возможность без переналадки оборудования изготавливать подошвы с максимально разнообразным оформлением ходовой поверхности, что значительно расширит ассортимент изготавливаемой обуви.

Формула изобретения 1. Способ нанесения на подошву противоскользящего средства, включающий закрепление на ее ходовой поверхности слоя абразивных частиц, отличающийся тем, что, с целью повышения износостойкости путем увеличения прочности соединения противоскользящего средства с материалом подошвы, перед закреплением слоя абразивных частиц его обрабатывают посредством самораспространяющегося всокотемпературного синтеза для получения пористой структуры этого слоя, затем разогревают ходовую поверхность подошвы и закрепляют на ней под давлением

0

слой абразивных частиц, при этом в качестве абразивных частиц используют смесь порошков титана и сажи в соотношении 1:1 с добавлением алюминиевой крошки до 40% от общего количества смеси.

2.Способ по п.1,отличающийся тем, что пористую структуру слоя абразивных частиц получают путем поджига исходной .смеси порошков посредством электрической спирали, ходовую поверхность подошвы разогревают до температуры плавления материала подошвы, а слой абразивных частиц закрепляют на ней под давлением 0,4-0,7 МПа.

3.Способ по п.1, отличающийся тем, что высота слоя абразивных частиц составляет 1-4 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАЩИТЫ ПОДОШВЫ ОБУВИ ОТ СКОЛЬЖЕНИЯ | 2022 |

|

RU2798998C1 |

| ПОДОШВА ДЛЯ ПРЕДОХРАНЕНИЯ ОБУВИ ОТ СКОЛЬЖЕНИЯ | 1992 |

|

RU2041679C1 |

| САПОГ СПАСАТЕЛЯ, РАБОТАЮЩЕГО В ЧРЕЗВЫЧАЙНЫХ УСЛОВИЯХ | 2012 |

|

RU2492782C1 |

| СНАРЯЖЕНИЕ СПАСАТЕЛЯ, ДЕЙСТВУЮЩЕГО В УСЛОВИЯХ ЧРЕЗВЫЧАЙНЫХ СИТУАЦИЙ | 2013 |

|

RU2537157C1 |

| СНАРЯЖЕНИЕ СПАСАТЕЛЯ, ДЕЙСТВУЮЩЕГО В УСЛОВИЯХ ЧРЕЗВЫЧАЙНЫХ СИТУАЦИЙ | 2014 |

|

RU2564978C1 |

| Противоскользящая композиция для обуви | 2021 |

|

RU2775321C1 |

| Подошва,предохраняющая обувь от скольжения | 1981 |

|

SU991995A1 |

| ЗИМНЯЯ ОБУВЬ | 1992 |

|

RU2050803C1 |

| ПОДОШВА ОБУВИ | 1992 |

|

RU2037312C1 |

| Чулочно-носочное трикотажное изделие и способ его изготовления | 2019 |

|

RU2692746C1 |

Использование: в обувной промышленности. Сущность изобретения: способ состоит в нанесении и закреплении на ходовой поверхности подошвы слоя абразивных частиц. Причем перед закреплением слоя абразивных частиц последний обрабатывают посредством СВС-синтеза для получения пористой структуры этого слоя. Затем разогревают ходовую поверхность подошвы и закрепляют на ней под давлением слои абразивных частиц. В качестве абразивных частиц используют смесь порошков титана и сажи в соотношении 1:1 с добавлением алюминиевой крошки до 40% от общего количества смеси. Слой абразивных частиц закрепляют на подошве под давлением 0,4-0,7 МПа, При этом высота слоя абразивных частиц составляет 1-4 мм. 2 з.п.ф-лы, 3 ил.

&

7

Фиг./

ФнгЗ

1784194

h, мм

| Подошва,предохраняющая обувь от скольжения | 1981 |

|

SU991995A1 |

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

Авторы

Даты

1992-12-30—Публикация

1990-06-07—Подача