Фиг.

Изобретение относится к устройствам для дробления пород и материалов и может быть использовано в горнодобывающей, химической и других отраслях промышленности.

Известна ицековая вибрационная дробилка, включающая опорную раму, подвиж- ные упруго связанные с ней щеки, электромагнитный привод 1.

Недос-гаЧком1 известной дробилки является нИзка я эффективность измельчения, обусловленная тем, лто материал дробится в оснбвном путем раздавливания, а это приводит к повышенным энергозатратам и снижению производительности.

Наиболее близкой к заявляемой дробилке по технической сущности и достигае- мым результатам является щековая дробилка, содержащая станину, две подпружиненные щеки с камерой дробления между ними и шатун с двумя распорными плитами, соединенными со щеками, при этом шатун с распорными плитами смонтирован между подпружиненными щеками 2.

Недостатком известной дробилки является низкая эффективность измельчения, обусловленная тем, что материал дробится в основном путем раздавливания, а это приводит к повышенным энергозатратам и снижению производительности.

Цель изобретения - повышение эффективности измельчения.

Поставленная цель достигается тем, что в щековой дробилке, содержащей корпус, две щеки с верхними осями подвеса, образующие между собой камеру дробления, и приводы качаний щек, при этом приводы качаний щек выполнены в виде кривошипа с шатуяом, составляющими с корпусом и щекой шарнирный четырехзвенник, рабочие поверхности щек снабжены выступами, имеющими в продольном сечении щеки треугольную форму, причем нижняя грань выступов составляет с рабочей поверхностью щеки прямой угол, а верхняя грань - острый угол, при этом высота выступов и расстояние между ними в направлении сверху вниз уменьшается.

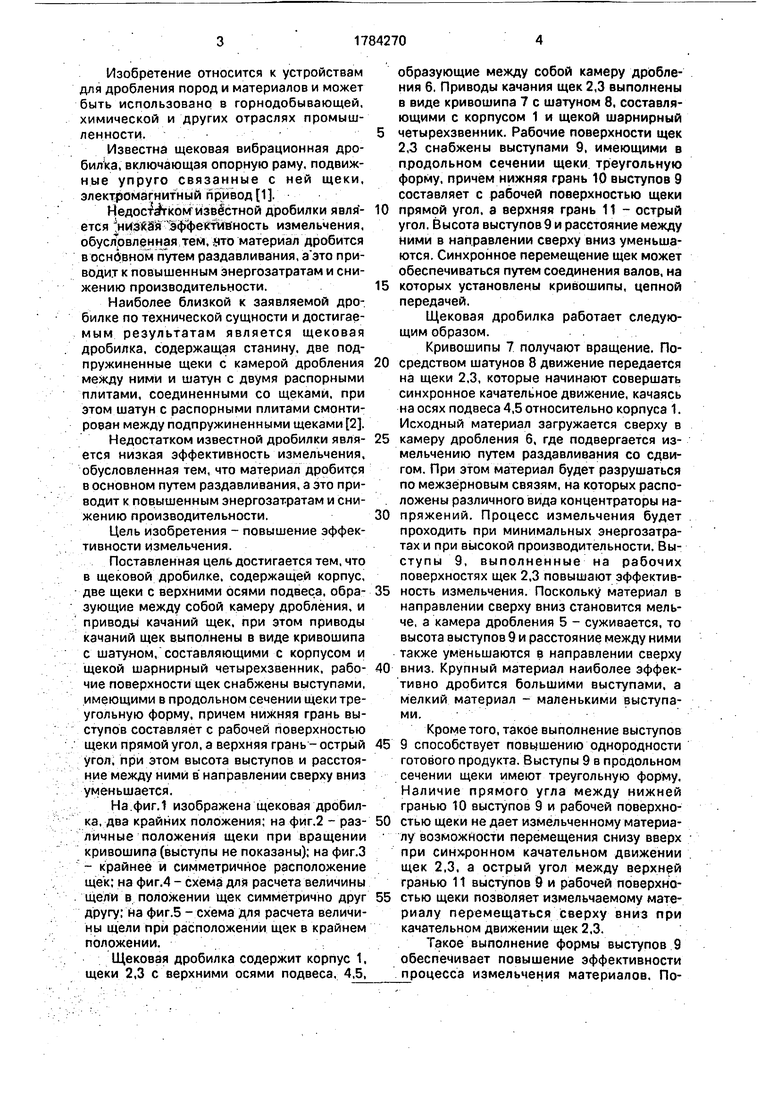

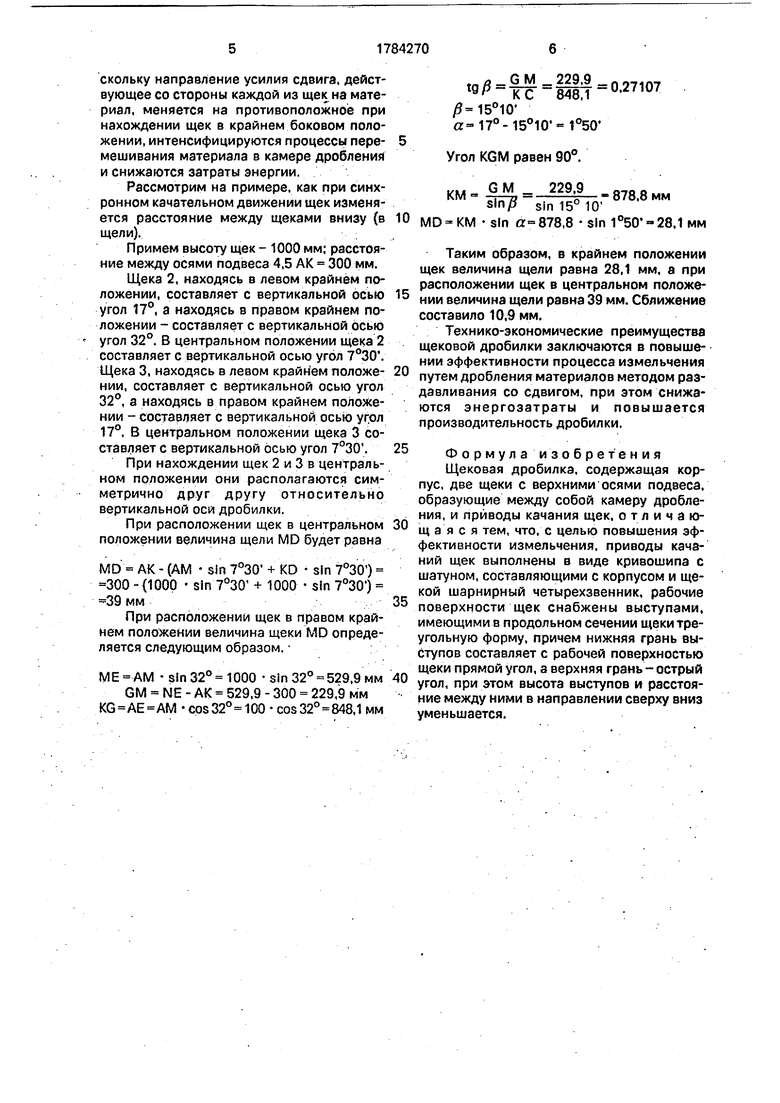

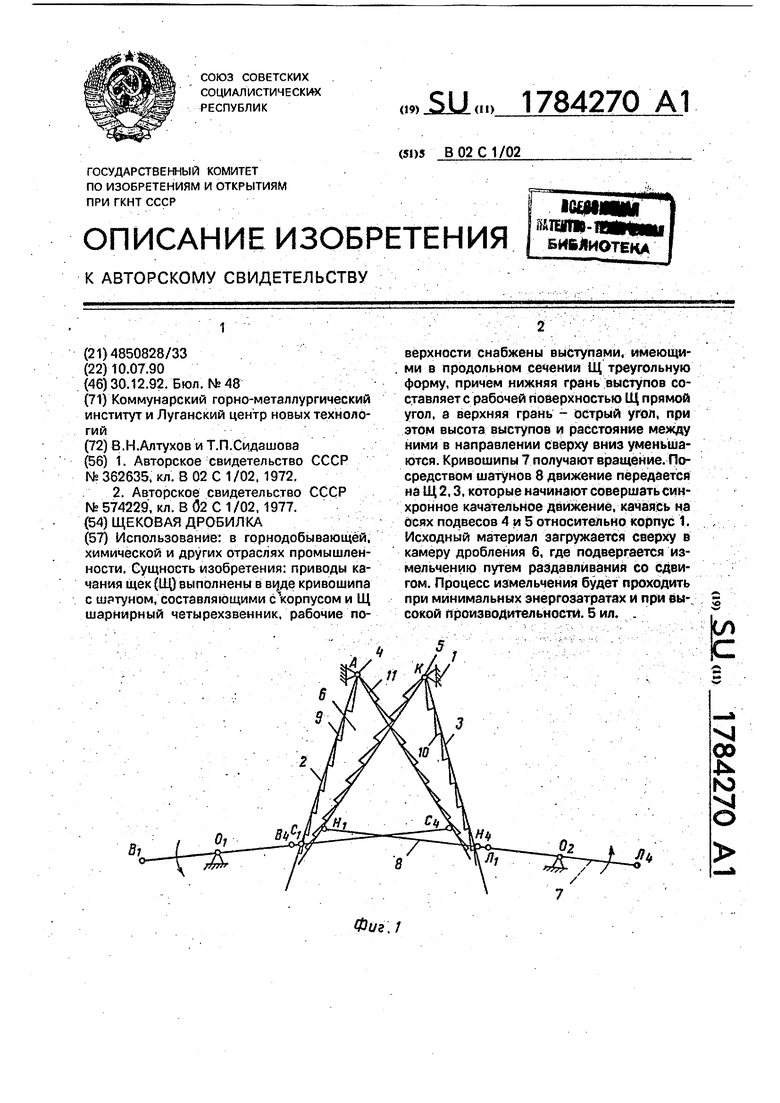

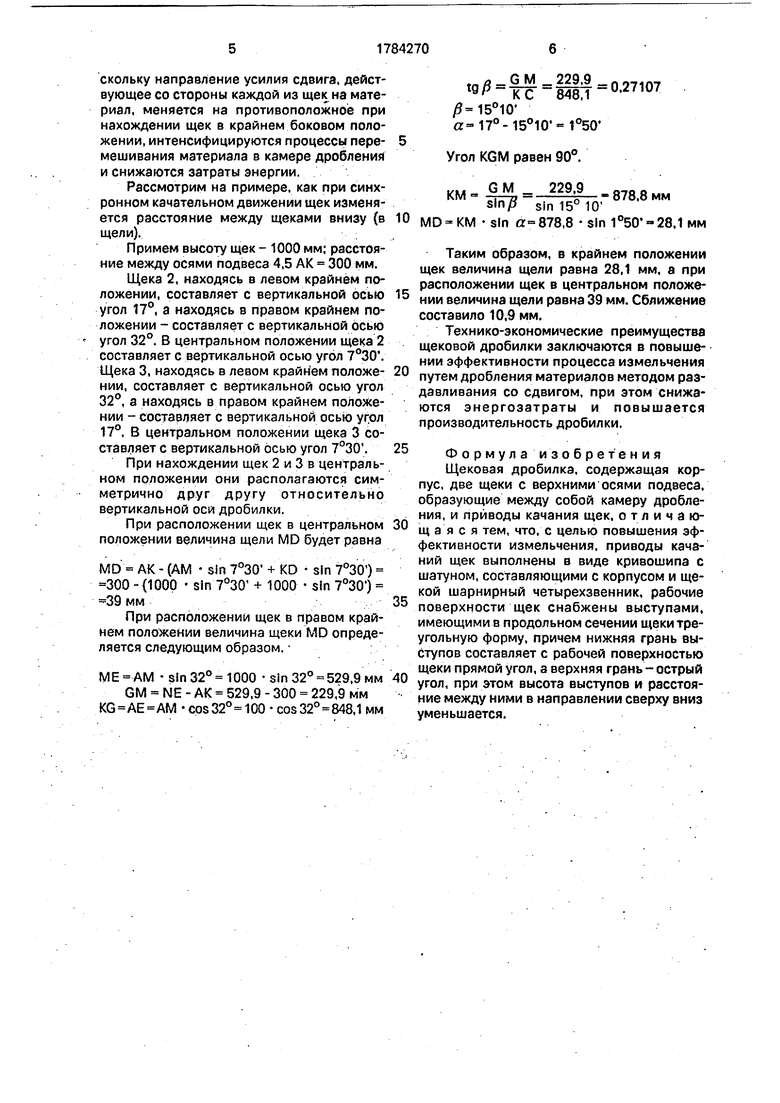

На фиг.1 изображена щековая дробилка, два крайних положения; на фиг.2 - различные положения щеки при вращении кривошипа (выступы не показаны); на фиг.З - крайнее и симметричное расположение щек; на фиг.4 - схема для расчета величины щели в положении щек симметрично друг другу; на фиг.5 - схема для расчета величины щели при расположении щек в крайнем положении.

Щековая дробилка содержит корпус 1. щеки 2,3 с верхними осями подвеса, 4,5,

образующие между собой камеру дробления 6. Приводы качания щек 2,3 выполнены в виде кривошипа 7 с шатуном 8, составляющими с корпусом 1 и щекой шарнирный

четырехзвенник. Рабочие поверхности щек 2,3 снабжены выступами 9, имеющими в продольном сечении щеки треугольную форму, причем нижняя грань 10 выступов 9 составляет с рабочей поверхностью щеки

0 прямой угол, а верхняя грань 11 - острый угол. Высота выступов9 и расстояние между ними в направлении сверху вниз уменьшаются. Синхронное перемещение щек может обеспечиваться путем соединения валов, на

5 которых установлены кривошипы, цепной передачей.

Щековая дробилка работает следующим образом.

Кривошипы 7 получают вращение. По0 средством шатунов 8 движение передается на щеки 2,3, которые начинают совершать синхронное качательное движение, качаясь на осях подвеса 4,5 относительно корпуса 1. Исходный материал загружается сверху в

5 камеру дробления б, где подвергается измельчению путем раздавливания со сдвигом. При этом материал будет разрушаться по межзерновым связям, на которых расположены различного вида концентраторы на0 пряжений. Процесс измельчения будет проходить при минимальных энергозатратах и при высокой производительности. Выступы 9, выполненные на рабочих поверхностях щек 2,3 повышают эффектив5 ность измельчения. Поскольку материал в направлении сверху вниз становится мельче, а камера дробления 5 - суживается, то высота выступов 9 и расстояние между ними также уменьшаются в направлении сверху

0 вниз. Крупный материал наиболее эффективно дробится большими выступами, а мелкий материал - маленькими выступами.

Кроме того, такое выполнение выступов

5 9 способствует повышению однородности готового продукта. Выступы 9 в продольном сечении щеки имеют треугольную форму. Наличие прямого угла между нижней гранью 10 выступов 9 и рабочей поверхно0 стью щеки не дает измельченному материа лу возможности перемещения снизу вверх

при синхронном качательном движении

щек 2,3. а острый угол между верхней

гранью 11 выступов 9 и рабочей поверхно5 стью щеки позволяет измельчаемому материалу перемещаться сверху вниз при качательном движении щек 2,3.

Такое выполнение формы выступов 9 обеспечивает повышение эффективности процесса измельчения материалов. Поскольку направление усилия сдвига, действующее со стороны каждой из щек на материал, меняется на противоположное при нахождении щек в крайнем боковом положении, интенсифицируются процессы пере- мешивания материала в камере дробления и снижаются затраты энергии.

Рассмотрим на примере, как при синхронном качательном движении щек изменяется расстояние между щеками внизу (в щели).

Примем высоту щек - 1000 мм; расстояние между осями подвеса 4,5 АК 300 мм.

Щека 2, находясь в левом крайнем положении, составляет с вертикальной осью угол 17°, а находясь в правом крайнем положении - составляет с вертикальной осью угол 32°, В центральном положении щека 2 составляет с вертикальной осью угол 7°30 . Щека 3, находясь в левом крайнем лоложе- нии, составляет с вертикальной осью угол 32°, а находясь в правом крайнем положении - составляет с вертикальной осью угол 17°. В центральном положении щека 3 составляет с вертикальной осью угол 7°301.

При нахождении щек 2 и 3 в центральном положении они располагаются симметрично друг другу относительно вертикальной оси дробилки.

При расположении щек в центральном положении величина щели MD будет равна

MD - АК - (AM sin 7°30 + КО sin 7°30 ) 300 -{1000 sin 7°30 + 1000 sin 7°30 ) -39 мм

При расположении щек в правом крайнем положении величина щеки MD определяется следующим образом.

МЕ АМ -sin 32° 1000 -sin 32° 529,9 мм

GM - NE - АК 529,9 - 300 229,9 мм cos 32° 100 cos32° 848,1 мм

« и - G м 229.9 п 071П7 848T-° 27107

/9 15°10

а 17°-15010 1°50

Угол KGM равен 90°.

км- G М 229,9 Q,Q 0 ....

К -I- а п- о о,о мм

slnЈ 5|П 15° Ю1

MD KM sin ,8 sin 1°50 28.1 MM

Таким образом, в крайнем положении щек величина щели равна 28,1 мм, а при расположении щек в центральном положении величина щели равна 39 мм. Сближение составило 10,9 мм.

Технико-экономические преимущества щековой дробилки заключаются в повышении эффективности процесса измельчения путем дробления материалов методом раздавливания со сдвигом, при этом снижаются энергозатраты и повышается производительность дробилки.

Формула изобретения Щековая дробилка, содержащая корпус, две щеки с верхними осями подвеса, образующие между собой камеру дробления, и приводы качания щек, отличающаяся тем, что, с целью повышения эффективности измельчения, приводы качаний щек выполнены в виде кривошипа с шатуном, составляющими с корпусом и щекой шарнирный четырехзвенник, рабочие поверхности щек снабжены выступами, имеющими в продольном сечении щеки треугольную форму, причем нижняя грань выступов составляет с рабочей поверхностью щеки прямой угол, а верхняя грань-острый угол, при этом высота выступов и расстояние между ними в направлении сверху вниз уменьшается.

В

2

4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ измельчения материалов в щековой дробилке | 1990 |

|

SU1784269A1 |

| Щековая дробилка | 1990 |

|

SU1757734A1 |

| ЩЕКОВАЯ ДРОБИЛКА УДАРНО-РАЗДАВЛИВАЮЩЕГО ДЕЙСТВИЯ С ВЫСОКОЙ СТЕПЕНЬЮ ДРОБЛЕНИЯ | 2013 |

|

RU2539505C2 |

| ЩЕКОВАЯ ДРОБИЛКА | 2010 |

|

RU2453370C1 |

| Ресурсосберегающий высокопроизводительный способ дезинтеграции кусков горной породы и щековая дробилка для его осуществления | 2022 |

|

RU2792424C1 |

| СПОСОБ НАРАЩИВАНИЯ ЭНЕРГИИ РАЗГОНА ОСНОВНОЙ МЕХАНИЧЕСКОЙ СИСТЕМЫ ПРИ ИЗМЕНЕНИИ ЕЕ КОНСЕРВАТИВНОСТИ И МЕХАНИЗМ ДЛЯ ДРОБЛЕНИЯ ГОРНЫХ ПОРОД ПРИ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2418949C1 |

| Щековая дробилка ударно-раздавливающего действия с высокой степенью дробления и активной выгрузкой дробленого материала | 2018 |

|

RU2714431C2 |

| ЩЕКОВАЯ ДРОБИЛКА ДВОЙНОГО ДРОБЛЕНИЯ | 2007 |

|

RU2347616C1 |

| ЩЕКОВАЯ ДРОБИЛКА | 2008 |

|

RU2380157C1 |

| ЩЕКОВАЯ ДРОБИЛКА ДЛЯ ДРОБЛЕНИЯ ПЛИТНЯКА (ПЛАСТУШКИ) | 2011 |

|

RU2455071C1 |

Использование: в горнодобывающей, химической и других отраслях промышленности. Сущность изобретения: приводы качания щек (Щ) выполнены в виде кривошипа с шатуном, составляющими с корпусом и Щ шарнирный четырехзвенник, рабочие поверхности снабжены выступами, имеющими в продольном сечении Щ треугольную форму, причем нижняя грань выступов составляет с рабочей поверхностью Щ прямой угол, а верхняя грань - острый угол, при этом высота выступов и расстояние между ними в направлении сверху вниз уменьшаются. Кривошипы 7 получают вращение. Посредством шатунов 8 движение передается на Щ 2,3, которые начинают совершать синхронное качательное движение, качаясь на осях подвесов 4 и 5 относительно корпус 1. Исходный материал загружается сверху в камеру дробления б, где подвергается измельчению путем раздавливания со сдвигом. Процесс измельчения будет проходить при минимальных энергозатратах и при высокой производительности. 5 ил. . (Л с vl 00 го 3

о,

фаг, 4

Фиг. 5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ЩЕКОВАЯ ВИБРАЦИОННАЯ ДРОБИЛКА | 0 |

|

SU362635A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Щековая дробилка | 1976 |

|

SU574229A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

Авторы

Даты

1992-12-30—Публикация

1990-07-10—Подача