Изобретение относится к измерительной технике и предназначено для определения тепло- и массоперёносных характеристик капиллярно-пористых и дисперсных материалов. Оно может найти применение в строительной, пищевой и других отраслях промышленности, где необходимо

знать тепломассопереносньге характеристики капиллярно-пористых материалов.

Известны способы комплексного определения характеристик тепло- и массопереноса капиллярно-пористых материалов при осуществлении з образце, набранном в виде пакета плоскопараллельных пластин, однонаправленного тепло- и массопе- реноса путем сушки.

К недостаткам способов следует отнести необходимость неоднократного прерывания процесса сушки с целью разбора и вывешивания пластин образца, малая информативность экспериментального исследования, так как для определения зависимости искомых характеристик от температуры и влагосодержания необходимо проведение целого ряда опытов, существенное влияние контактного сопротивления тепло- и массопереносу в местах стыковки пластин, так как потоки тепла и массы ориентированы в направлении, перпендикулярном плоскостям контакта пластин материала.

Ближайшим техническим решением к изобретению является способ изучения тепло- и массопереноса в капиллярно-пористых и дисперсных материалах, заключающийся в приготовлении из исследуемого материала плоскопараллельных пластин, увлажнении пластин до заданной влажности, собирании образца в виде пакета пластин, тепло- и влагоизоляции его по боковой поверхности, осуществлении однонаправленного тепло-и массопереноса путем сушки, измерении температуры и влагосодержания внутри образца с помощью датчиков, закладываемых между пластинами образца в нескольких точках по высоте образца, и определении на кривых кинетики сушки характеристик тепло- и массопереноса.

Недостатком данного способа являются существенные искажения в процессе тепло- и массопереноса, вносимые контактным сопротивлением в местах стыковки пластин с датчиками температуры и влагосодержания, размещенными между пластинами материала. Эти искажения обусловлены тем, что потоки тепла и массы пронизывают плоскости контакта пластин и датчики влагосодержания. Вследствие невозможности добиться идеального контакта между пластинами в местах стыковки образуются пленки жидкости или паро-газовые прослойки, значительно отличающиеся по свой- ствам от самого материала. Датчики температуры и влагосодержания, закладываемые между пластинами, также нарушают их контакт между собой, а материал датчиков влагосодержания, кроме того, являются дополнительным сопротивлением тепло- и массопереносу. Все это существенно снижает точность определения характеристик тепло- и массопереноса указанным способом. Данный способ не позволяет определять зависимость искомых характеристик от

температуры и влагосодержания из одного опыта, для этого необходимо проведение серий испытаний, что связано со начитель- ными затратами времени и средств. Кроме того, используемые проницаемые датчики предназначены для измерения только влагосодержания материала,что не позволяет определять характеристики тепло- и массопереноса при диффузии в материале

не воды, а других жидкостей, например

растворителей в полимерах. Последнее существенно сужает область применения указанного способа.

Известна установка для комплексного

5 определения характеристик тепло- и массопереноса капиллярно-пористых материалов, содержащая кассету с испытуемым материалом, набранным в виде пакета плоскопараллельных пластин, содержащую

0 прижимные элементы для стягивания пластин в образец и датчики температуры, размещенные между пластинами образца (см. книгу Журавлевой В.П. Массоперенос при термообработке и сушке капиллярно-пори5 стых строительных материалов. - Минск: Наука и техника, 1972, с.54...67).

Недостатком данной установки является то, что потоки тепла и массы ориентированы в кассете перпендикулярно плоскости

0 контакта пластин материала, при этом существенные искажения, снижающие точность измерений, вносятся контактным сопротивлением между пластинами, а также закладными датчиками. Для определения

5 зависимости характеристик тепло- и массопереноса от температуры и влагосодержания на предлагаемом устройстве необходимо проводить серии опытов, причем в каждом опыте необходимо многократ0 но проводить процессы разборки и сборки образца с целью определения веса пластин, что существенно снижает точность определения и производительность установки. Ближайшим техническим решением к

5 изобретению является установка для изучения тепло-и массопереноса в капиллярно-пористых и дисперсных материалах. Установка содержит кассету с испытываемым материалом, набранным в виде пакета

0 плоскопараллельных пластин, имеющих тепло- и влагоизоляцию боковых поверхностей, содержащую прижимные элементы для стягивания пластин в образец и датчики температуры, размещенные между пласти5 нами образца, по обеим сторонам кассеты расположены теплоизолированные камеры с тепловентиляционным оборудованием и контрольно-измерительной аппаратурой внутри, оборудование и аппаратура в каждой камере выполнены одинаковыми в виде

тепловентиляционной системы с электронагревателями, испзрительно-конденса- ционного контура с водяной емкостью, замкнутого холодильного контура с низкотемпературным хладагентом, системы регулирования температуры и влажности среды в камерах, а в исследуемом материале размещены датчики электрофизических величин, подключенные к сети через блок управления.

Недостатком данной установки является то, что поток тепла и влаги ориентированы в кассете перпендикулярно плоскостям контакта пластин, поэтому существенные искажения, снижающие точность измерений, вносятся в процессе контактным сопротивлением тепло- и массопереносу в местах стыковки пластин, а также датчиками температуры и влагосодержания, расположенными между пластинами. Данное устройство не пригодно для определения зависимости искомых характеристик от тем- пературы и влагосодержания из одного опыта. Для этого необходимо проведение серий опытов с разными начальными значениями температуры и влагосодержания материала, а также параметров тепловентиляционных камер. Кроме того, используемые проницаемые датчики влагосодержания не пригодны для измерения содержания в материале других жидкостей, что не позволяет использовать известную установку для определения тепло- и массо- переносных характеристик при диффузии в материале не только воды, но и других жидкостей, например растворителей в полимерах.

Цель изобретения - повышение точности и расширение области применения.

Цель достигается тем, что по способу комплексного определения характеристик тепло- и массопереноса капиллярно-пористых и дисперсных материалов, включающему установку пластин исследуемого материала в тепловлагозащищенную кассету с размещенными в ней термодзтчиками, насыщение пластин жидкостью, создание через пластины однонаправленного теп/ю- и массопереноса, измерение температуры пластин и определение характеристик тепло- и массопереноса, кассету с установленным а ней пакетом пластин тепло- изолируют, оставляя ее открытой со стороны одной из торцовых поверхностей пакета пластин, а после насыщения пластин жидкостью однонаправленный тепло- и массоперенос через пластины осуществляют путем их сушки с открытого торца потоком воздуха постоянной температуры с содержанием паров жидкости, измеряют

температуру и влажность в зоне торцовых поверхностей пластины, обеспечивая постоянство температуры и влажности на открытом торце пакета пластин путем регулирования расхода воздуха, а измерение температуры и влажности продолжают до момента отклонения температуры или влажности закрытых торцов пластин от начальных значений, после чего рассчитывают

0 характеристики тепло- и массопереноса.

Устройство для комплексного определения характеристик тепло- и массопереноса капиллярно-пористых и дисперсных материалов, содержащее тепловентиляци5 онное оборудование, тепловлагоизолиро- ванную кассету для испытываемого материала, содержащую прижимные элементы для стягивания и термодатчики, дополнительно снабжено блоком управления

0 скоростью потока воздуха, сигнализатором длительности, датчиками влажности и аэродинамической трубой, при этом кассета выполнена в виде двух прижимных или двух перпендикулярных им направляющих пла5 стин и тепловлагоизолирована, кроме участка со стороны одного из торцов, на открытом участке кассеты размещены термодатчики и дзтчики влажности, соединенные с сигнализатором длительности

0 измерений, причем кассета помещена в аэродинамическую трубу, соединенную с теплсвентилятором, датчики влажности выполнены в виде гальванических пар, причем электроды датчиков закреплены в кассете

5 параллельно ее торцам.

При анализе известных технических решений не обнаружены решения, имеющие признаки, сходные с отличительными признаками изобретения. На основании прове0 денного анализа можно сделать вывод, что заявленное техническое решение обладает существенными отличиями.

Совокупность всех существенных признаков позволит за счет уменьшения

5 влияния контактного сопротивления и искажений, вносимых закладными датчиками, повысить точность определения характеристик тепло- и массопереноса. расширить область применения за счет определения

0 характеристик тепло-и массолереноса при диффузии в материале электролитов.

Сущность способа состоит в следующем.

При сушке образца с одной из поверх5 ностей, образованной из боковых поверхностей пластик исследуемого материала, при тепловлагоизоляции остальных поверхностей тепло- и массоперенос осуществляется в направлении, параллельном плоскостям контакта пластин исследуемого материала.

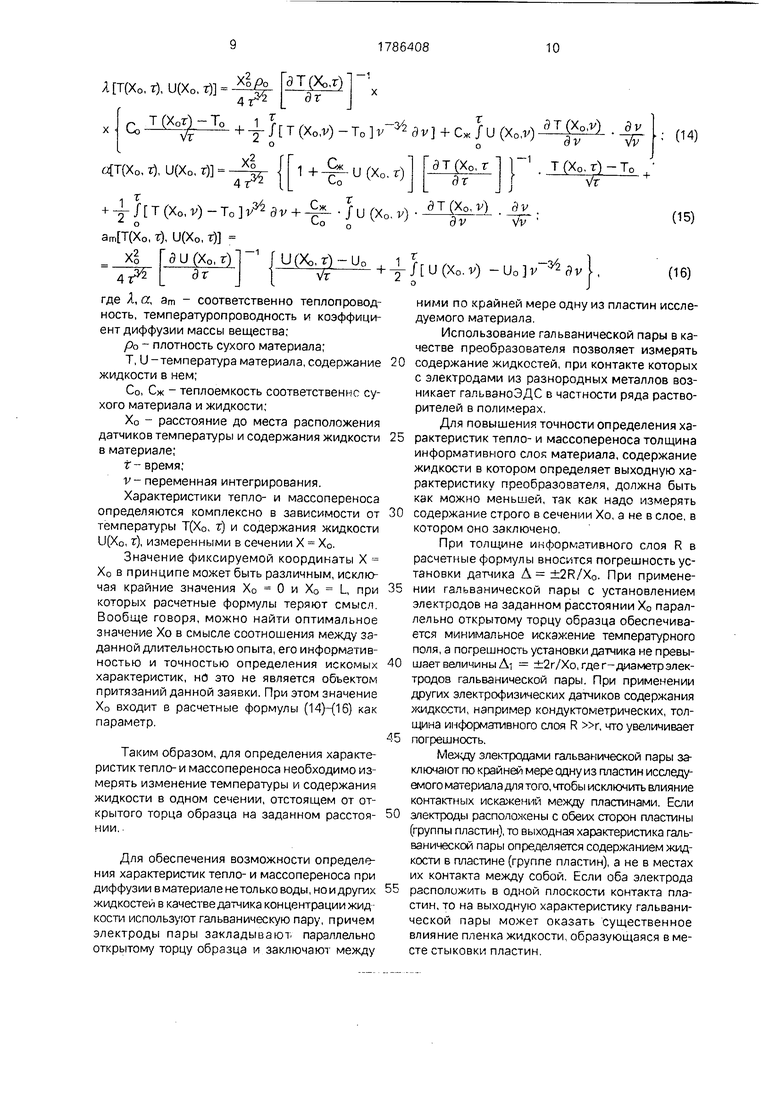

(Xo, r), U(X0, т)}

X° Г д U (Х° г) I

U(X,.r)-u0 .

dr--J +

где A, a, am - соответственно теплопроводность, температуропроводность и коэффициент диффузии массы вещества;

РО - плотность сухого материала;

Т, U -температура материала, содержание жидкости в нем;

Со, Сж - теплоемкость соответственно сухого материала и жидкости;

Х0 - расстояние до места расположения датчиков температуры и содержания жидкости в материале;

t- время;

v- переменная интегрирования.

Характеристики тепло- и массопереноса определяются комплексно в зависимости от температуры Т(Х0, г) и содержания жидкости U(Xo, т), измеренными в сечении X Хо.

Значение фиксируемой координаты X Х0 в принципе может быть различным, исключая крайние значения Х0 0 и Х0 L, при которых расчетные формулы теряют смысл. Вообще говоря, можно найти оптимальное значение Хо в смысле соотношения между заданной длительностью опыта, его информативностью и точностью определения искомых характеристик, но это не является объектом притязаний данной заявки. При этом значение Х0 входит в расчетные формулы (14)-(1б) как параметр.

Таким образом, для определения характеристик тепло- и массопереноса необходимо измерять изменение температуры и содержания жидкости в одном сечении, отстоящем от открытого торца образца на заданном расстоянии.

Для обеспечения возможности определения характеристик тепло- и массопереноса при диффузии вматериалене тол ько воды, но и других жидкостей в качестве датчика концентрации жидкости используют гальваническую пару, причем электроды пары закладывают, параллельно открытому торцу образца и заключают между

-У2

dv

(16)

ними по крайней мере одну из пластин исследуемого материала.

Использование гальванической пары в качестве преобразователя позволяет измерять

содержание жидкостей, при контакте которых с электродами из разнородных металлов возникает гальваноЭДС в частности ряда растворителей в полимерах.

Для повышения точности определения характеристик тепло- и массопереноса толщина информативного слоя материала, содержание жидкости в котором определяет выходную характеристику преобразователя, должна быть как можно меньшей, так как надо измерять

содержание строго в сечении Хо, а не в слое, в котором оно заключено.

При толщине информативного слоя R в расчетные формулы вносится погрешность установки датчика А ±2R/X0. При применении гальванической пары с установлением электродов на заданном расстоянии Х0 параллельно открытому торцу образца обеспечивается минимальное искажение температурного поля, а погрешность установки датчика не превышает величины А- ±2г/Хо, гдег-диаметрэлек- тродоз гальванической пары. При применении других электрофизических датчиков содержания жидкости, например кондуктометрических, толщина информативного слоя R r, что увеличивает

погрешность.

Между электродами гальванической пары заключают по крайней мере одну из пластин исследуемого материала для того, чтобы исключить влияние контактных искажений между пластинами. Если

электроды расположены с обеих сторон пластины (группы пластин), то выходная характеристика гальванической пары определяется содержанием жидкости в пластине (группе пластин), а не в местах их контакта между собой. Если оба электрода

расположить в одной плоскости контакта пластин, то на выходную характеристику гальванической пары может оказать существенное влияние пленка жидкости, образующаяся в месте стыковки пластин.

Опыт продолжают до момента отклонения температуры или содержания жидкости закрытого торца образца от начальныхзначений.

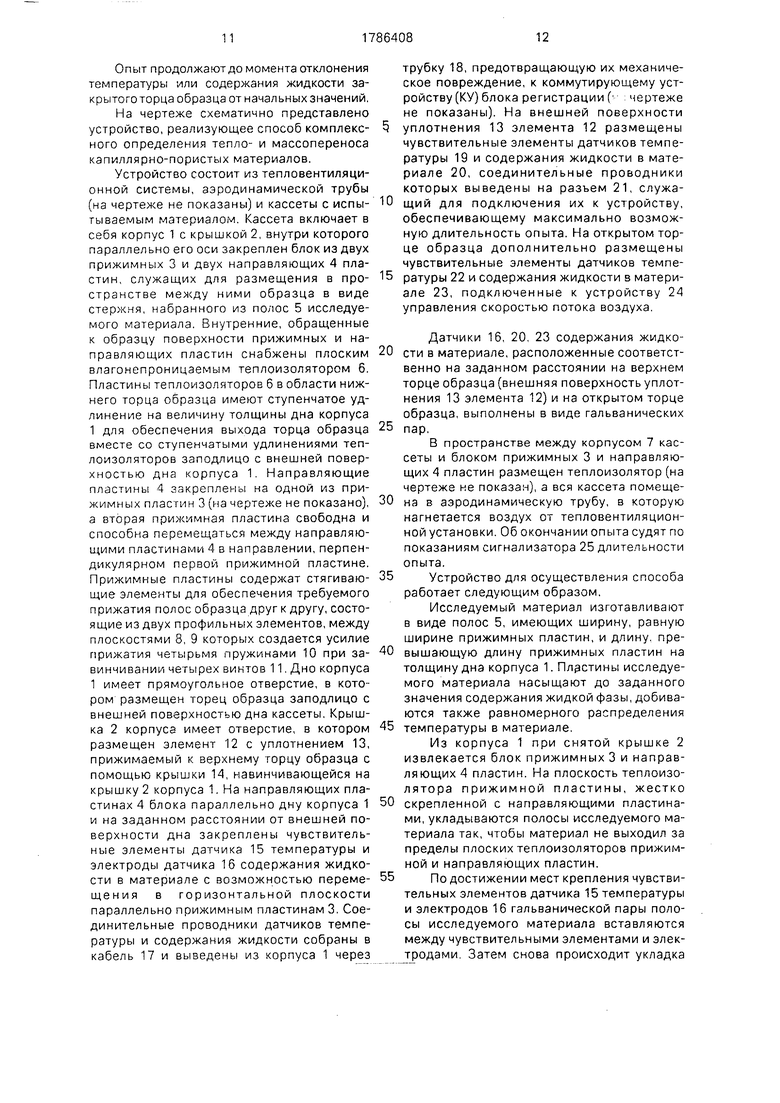

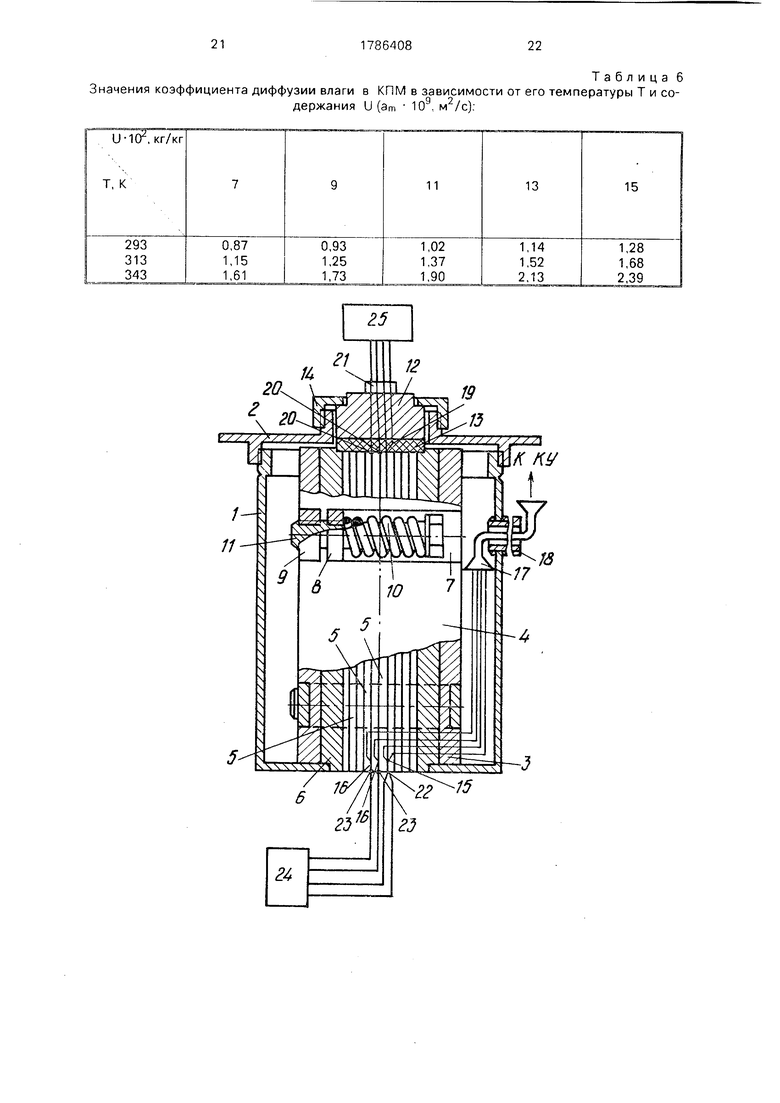

На чертеже схематично представлено устройство, реализующее способ комплекс- ного определения тепло- и массопереноса капиллярно-пористых материалов.

Устройство состоит из тепловентиляци- онной системы, аэродинамической трубы (на чертеже не показаны) и кассеты с испы- тываемым материалом. Кассета включает в себя корпус 1 с крышкой 2, внутри которого параллельно его оси закреплен блок из двух прижимных 3 и двух направляющих 4 пластин, служащих для размещения в про- странстве между ними образца в виде стержня, набранного из полос 5 исследуемого материала. Внутренние, обращенные к образцу поверхности прижимных и направляющих пластин снабжены плоским влагонепроницаемым теплоизолятором 6. Пластины теплоизоляторов 6 в области нижнего торца образца имеют ступенчатое удлинение на величину толщины дна корпуса 1 для обеспечения выхода торца образца вместе со ступенчатыми удлинениями теплоизоляторов заподлицо с внешней поверхностью дна корпуса 1. Направляющие пластины 4 закреплены на одной из прижимных пластин 3 (на чертеже не показано), а вторая прижимная пластина свободна и способна перемещаться между направляющими пластинами 4 в направлении, перпендикулярном первой прижимной пластине. Прижимные пластины содержат стягиваю- щие элементы для обеспечения требуемого прижатия полос образца друг к другу, состоящие из двух профильных элементов, между плоскостями 8, 9 которых создается усилие прижатия четырьмя пружинами 10 при за- винчивании четырех винтов 11. Дно корпуса 1 имеет прямоугольное отверстие, в котором размещен торец образца заподлицо с внешней поверхностью дна кассеты. Крышка 2 корпуса имеет отверстие, в котором размещен элемент 12 с уплотнением 13, прижимаемый к верхнему торцу образца с помощью крышки 14, навинчивающейся на крышку 2 корпуса 1. На направляющих пластинах 4 блока параллельно дну корпуса 1 и на заданном расстоянии от внешней поверхности дна закреплены чувствительные элементы датчика 15 температуры и электроды датчика 16 содержания жидкости в материале с возможностью переме- щения в горизонтальной плоскости параллельно прижимным пластинам 3. Соединительные проводники датчиков температуры и содержания жидкости собраны в кабель 17 и выведены из корпуса 1 через

трубку 18, предотвращающую их механическое повреждение, к коммутирующему устройству (КУ) блока регистрации ( : чертеже не показаны). На внешней поверхности уплотнения 13 элемента 12 размещены чувствительные элементы датчиков температуры 19 и содержания жидкости в материале 20, соединительные проводники которых выведены на разъем 21, служащий для подключения их к устройству, обеспечивающему максимально возможную длительность опыта. На открытом торце образца дополнительно размещены чувствительные элементы датчиков температуры 22 и содержания жидкости в материале 23, подключенные к устройству 24 управления скоростью потока воздуха.

Датчики 16, 20, 23 содержания жидкости в материале, расположенные соответственно на заданном расстоянии на верхнем торце образца (внешняя поверхность уплотнения 13 элемента 12) и на открытом торце образца, выполнены в виде гальванических пар,

В пространстве между корпусом 7 кассеты и блоком прижимных 3 и направляющих 4 пластин размещен теплоизолятор (на чертеже не показан), а вся кассета помещена в аэродинамическую трубу, в которую нагнетается воздух от тепловентиляцион- ной установки. Об окончании опыта судят по показаниям сигнализатора 25 длительности опыта.

Устройство для осуществления способа работает следующим образом.

Исследуемый материал изготавливают в виде полос 5, имеющих ширину, равную ширине прижимных пластин, и длину, превышающую длину прижимных пластин на толщину дна корпуса 1. Пластины исследуемого материала насыщают до заданного значения содержания жидкой фазы, добиваются также равномерного распределения температуры в материале.

Из корпуса 1 при снятой крышке 2 извлекается блок прижимных 3 и направляющих 4 пластин. На плоскость теплоизо- лятора прижимной пластины, жестко скрепленной с направляющими пластинами, укладываются полосы исследуемого материала так, чтобы материал не выходил за пределы плоских теплоизоляторов прижимной и направляющих пластин.

По достижении мест крепления чувствительных элементов датчика 15 температуры и электродов 16 гальванической лары полосы исследуемого материала вставляются между чувствительными элементами и электродами. Затем снова происходит укладка

пластин образца до заданной отметки, после чего исследуемый образец накрывается второй прижимной пластиной и стягивается при помощи двух пар профильных элементов с помощью винтов 11 и пружин 10. Подвижная прижимная пластина (вместе с закрепленным на ней плоским влагонепроницаемым теплоизолятором) перемещается между теплоизоляторами 6 направляющих пластин 4 плотно без зазоров.

Таким образом, после стягивания прижимных пластин 3 образец, набранный в виде стержня прямоугольного сечения из полос 5, оказывается тепло- и влагоизоли- рован по боковой поверхности плоскими влагонепроницаемыми теплоизоляторами б прижимных 3 и направляющих 4 пластин блока.

При стягивании прижимных пластин чувствительные элементы датчика 15 температуры и электроды 16 гальванической пары имеют возможность перемещения в пазах направляющих пластин в горизонтальной плоскости параллельно прижимным плоскостям во избежании их обрыва.

.Затем блок прижимных и направляющих пластин вместе с образцом помещается в корпус 1 и крепится на его дне (крепления на чертеже не показаны). Причем нижний торец образца оказывается заподлицо с внешней поверхностью дна корпуса вместе с частью торцовых поверхностей плоских теплоизоляторов прижимных 3 и направляющих 4 пластин блока.

Пространство между корпусом 1 и блоком с образцом засыпается слоем теплоизо- лятора и на корпус 1 навинчивается крышка 2. Затем в отверстие крышки 2 корпуса 1 помещается элемент 12, который прижимается к верхнему торцу образца уплотнением 13 с помощью крышки 14, навинчивающейся на крышку 2 корпуса 1.

Кассета помещается в аэродинамическую трубу, кабель 17, выведенный через трубку 18, соединяется с коммутирующим устройством блока регистрации, а датчики температуры и содержания жидкой фазы, размещенные на внешней поверхности уплотнения 13 элемента 12 и прижимные к верхнему торцу образца, соединяются кабелем с блоком управления с помощью разъема 21.

Затем в аэродинамическую трубу подается воздух постоянной температуры Тср с содержанием паров выделяемой из образца жидкости Ucp оттепловентиляционной установки и производится процесс сушки образца через нижний открытый торец образца.

В процессе опыта скорость потока воздуха регулируется устройством 24, получающим информацию от датчиков температуры 22 и содержания жидкости 23 на открытом торце образца и поддерживающим значения этих параметров на постоянном

уровне.

В течение опыта измеряется изменение во времени температуры Т(Х0, т) и содержания жидкости в материале U(X0, т) с помощью датчиков 15, 16. Опыт продолжается до момента времени, когда датчики температуры или содержания жидкости, прижимаемые к верхнему торцу образца элементом 12, зафиксируют отклонение контролируемых параметров от начальных

значений Т0 или U0. С этого момента образец уже не может соответствовать полубесконечному стержню, так как потоки тепла или влаги достигли его верхнего торца, поэтому формулы (14-16) становятся неточными и опыт должен быть закончен. Достигаемая максимально возможная длительность опыта позволяет получить наибольшую информативность исследований. На основании полученной информации

Т(Х0, z)n U(X0, т) по формулам (14-16) рассчитываются характеристики тепло- и массопе- реноса в зависимости от измеряемой температуры и содержания жидкости в материале,

Предлагаемый способ по сравнению со способом-прототипом обладает следующими преимуществами.

Более высокой точностью определения характеристик тепло- и массопереноса за

счет уменьшения влияния контактного сопротивления и искажений, вносимых закладными датчиками. В способе-прототипе потоки тепла и массы пронизывали плоскости контакта пластин материала между собой и закладные датчики влагосодержания, а в предлагаемом способе они ориентированы параллельно плоскостям контакта и не пронизывают проницаемые датчики влагосодержания.

Применение датчиков содержания жидкости в материале в виде гальванических пар позволяет повысить точность измерений за счет уменьшения погрешности установки датчиков, так как информативный слой, определяющий выходную характеристику гальванического преобразователя,гораздо уже, чем при использовании других электрофизических преобразователей.

Кроме того, использование гальванических преобразователей позволяет расширить область применения способа на определение характеристик тепло- и массопереноса при диффузии в материале не

только воды, но и других жидкостей, при контакте с которыми гальванические пары генерируют ЭДС.

Для определения зависимости определяемых характеристик тепло- и массопере- носа от температуры и содержания жидкости в материале в способе-прототипе необходимо проведение серий опытов. Предлагаемый способ позволяет определять эту зависимость в одном опыте.

Предлагаемое устройство по сравнению с установкой-прототипом обладает следующими преимуществами.

Обеспечивается повышение точности определения характеристик тепло- и массо- переноса за счет уменьшения влияния контактного сопротивления между пластинами образца и за счет уменьшения искажений, вносимых закладными датчиками. В установке-прототипе тепло- и массоперенос ор- ганизован в направлении, пересекающем плоскости контакта пластин образца между собой. Существенные искажения при этом вносят контактные сопротивления тепло- и массопереносу в местах стыковки пластин и проницаемые датчики влагосодержания, В предлагаемом устройстве потоки тепла и массы не пронизывают плоскости контакта и проницаемые датчики влагосодержания, поэтому указанным сопротивлением тепло- и массопереносу можно пренебречь.

В предлагаемом устройстве по сравнению с прототипом использованы гальванические преобразователи в виде электродов гальванических пар. Это позволяет расши- рить область использования устройства на определение характеристик тепло- и массо- переноса при диффузии жидкостей, при контакте с которыми гальванические преобразователи генерируют ЭДС, в частности, ряда растворителей в полимерах,

Использование предлагаемой конструкции кассеты, в которую помещается исследуемый образец, при помещении ее в аэродинамическую трубу, в которой дости- гается скорость обдува образца, обеспечивающая отсутствие внешнедиффузионного сопротивления на открытой поверхности образца по теплу и массе, позволяет определять зависимость характеристик тепло- и массопереноса от температуры материала и содержания распределенной в нем жидкости в одном опыте. Этому способствует использование образца в виде стержня с тепло- и влагоизоляцией по боковой повер- хности и поверхности одного из торцов, ко- торый в течение опыта соответствует полубесконечному стержню.

В установке-прототипе образец используется в виде пластины ограниченной толщины при организации тепло- и массообме- на с двух сторон пластины, не позволяющего добиться в образце автомодельного режима. Этому препятствует и невозможность обеспечения отсутствия внешнедиффузионного сопротивления на поверхности тепло- и массообмена образца. Поэтому на установке-прототипе необходимо проведение серии опытов для определения зависимости искомых характеристик тепло-и массопереноса от температуры и влажности материала.

Пример конкретного выполнения.

Корпус кассеты с крышкой, вкладыш с прижимной крышкой были выполнены из полиметилметакрилата. Прижимные и направляющие пластины блока были изготовлены из листового стеклотекстолита толщиной 10 мм. На внутреннюю поверхность прижимных и направляющих пластин закреплялись теплоизолирующие пластины из плотного пенопласта толщиной 10 мм, на поверхности которых, обращенных к исследуемому материалу, была наклеена пленка, препятствующая переносу жидкости из исследуемого материала в пенопласт.

Исследуемый материал нарезался из пластин толщиной до 5 мм в виде полос шириной 20 мм и длиной 110 мм и укладывался в стержень с размерами 20 х 20 х xl 10 мм.

В качестве датчика температуры использовалась хромель-копелевая микротермопара диаметром 0,15 мм, сваренная встык, в качестве датчика содержания жидкой фазы - гальванопара на проволочных электродов диаметром 0,15 мм из меди и стали, покрытой слоем цинка толщиной 0,008 мм.

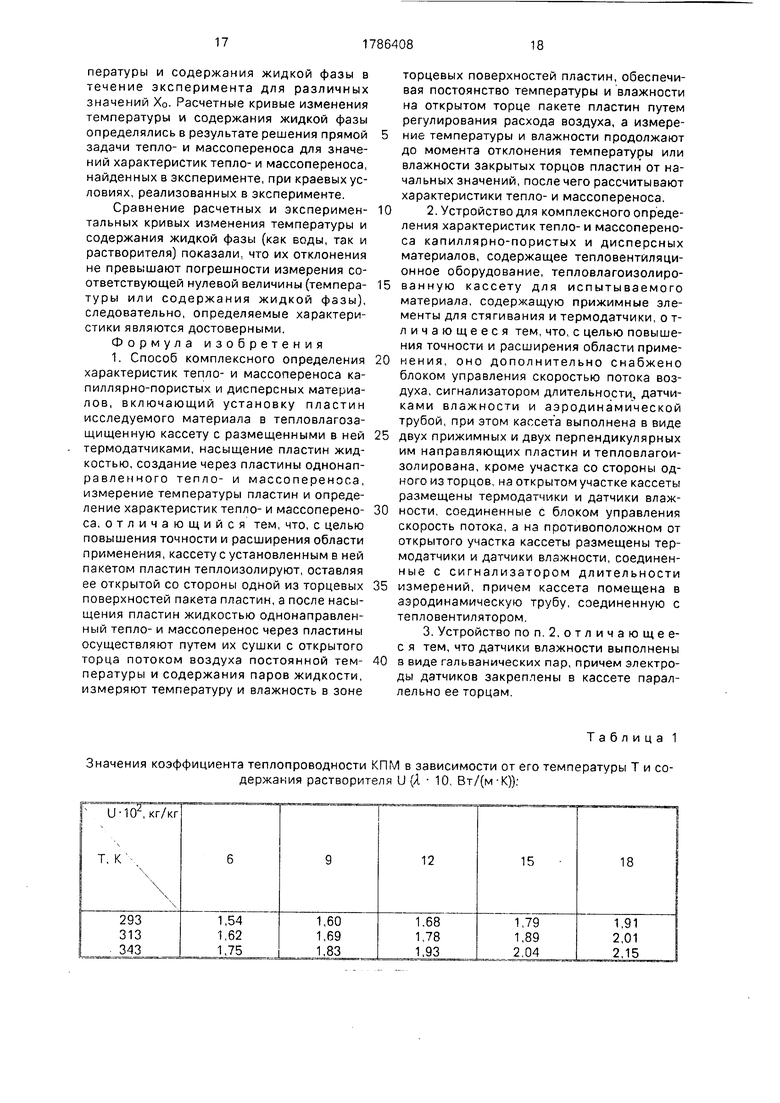

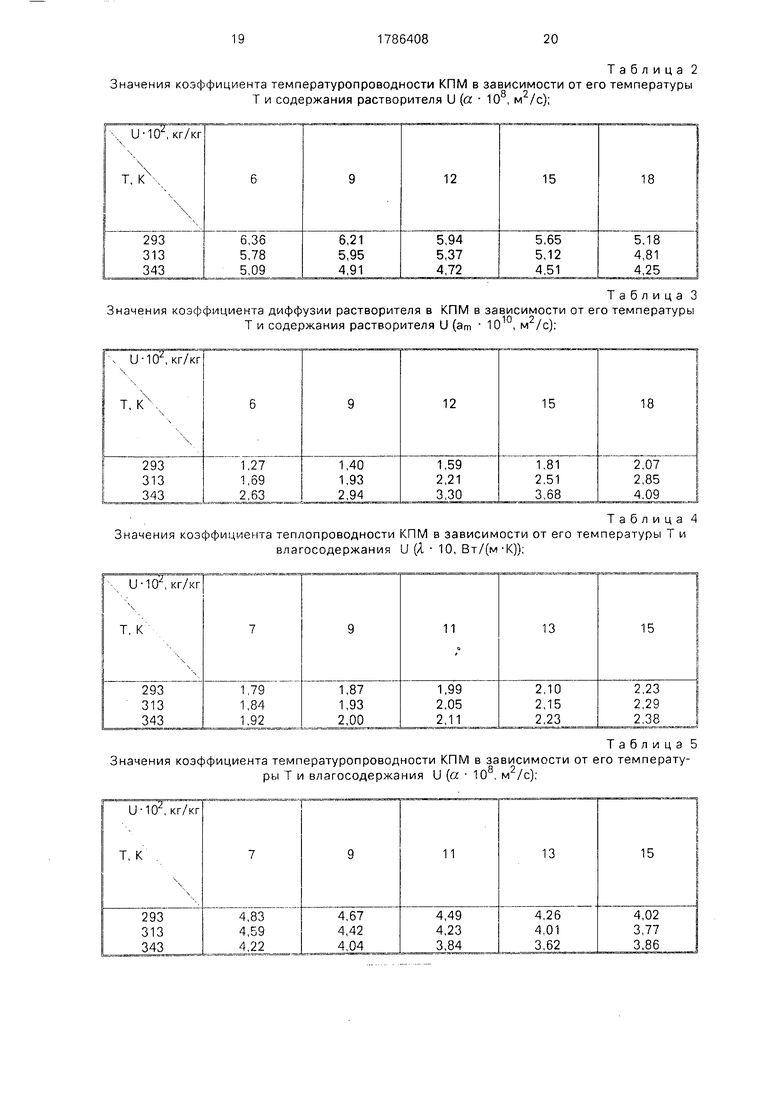

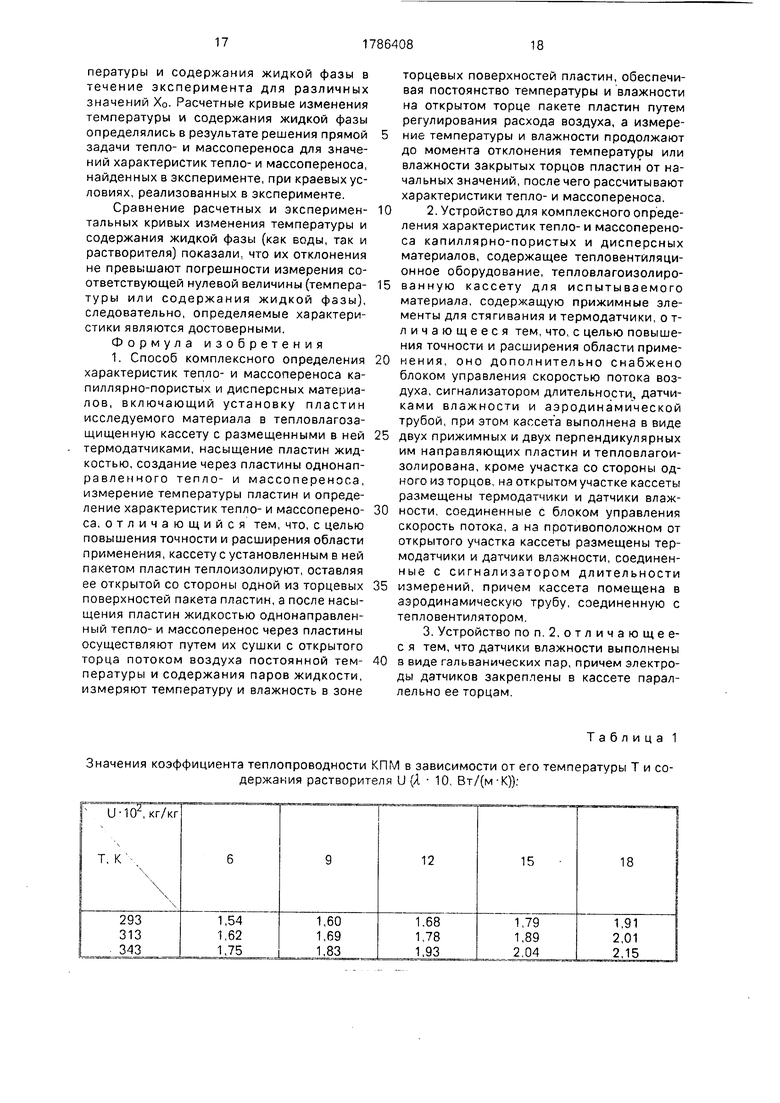

В табл. 1-3 представлены значения характеристик тепло- и массопереноса композиционного полимерного материала (КПМ) при диффузии в нем растворителя, з в табл. 4-6 - значения этих же характеристик, но при диффузии в КПМ влаги при различном содержании в материале соответственно растворителя и влаги и для различных значений температуры в материале.

Представленные характеристики тепло- и массопереноса определялись при варьировании параметра Х0 от 3,5 до 12 мм. При этом изменялась длительность опыта, а наблюдаемый разброс характеристик тепло- и массопереноса; определяемых при различных значениях Х0, укладывался в диапазон погрешности определения А, о. и а т.

Достоверность полученных данных по характеристикам тепло- и массопереноса определялась в результате сравнения расчетных и экспериментальных значений температуры и содержания жидкой фазы в течение эксперимента для различных значений Хо. Расчетные кривые изменения температуры и содержания жидкой фазы определялись в результате решения прямой задачи тепло- и массопереноса для значений характеристик тепло-и массопереноса, найденных в эксперименте, при краевых условиях, реализованных в эксперименте.

Сравнение расчетных и эксперимен- тальных кривых изменения температуры и содержания жидкой фазы (как воды, так и растворителя) показали, что их отклонения не превышают погрешности измерения соответствующей нулевой величины (темпера- туры или содержания жидкой фазы), следовательно, определяемые характеристики являются достоверными.

Формула изобретения 1. Способ комплексного определения характеристик тепло- и массопереноса капиллярно-пористых и дисперсных материалов, включающий установку пластин исследуемого материала в тепловлагоза- щищенную кассету с размещенными в ней термодатчиками, насыщение пластин жидкостью, создание через пластины однонап- равленного тепло- и массопереноса, измерение температуры пластин и определение характеристик тепло-и массоперено- са. отличающийся тем, что, с целью повышения точности и расширения области применения, кассету с установленным в ней пакетом пластин теплоизолируют, оставляя ее открытой со стороны одной из торцевых поверхностей пакета пластин, а после насыщения пластин жидкостью однонаправленный тепло- и массоперенос через пластины осуществляют путем их сушки с открытого торца потоком воздуха постоянной тем- пературы и содержания паров жидкости, измеряют температуру и влажность в зоне

торцевых поверхностей пластин, обеспечивая постоянство температуры и влажности на открытом торце пакете пластин путем регулирования расхода воздуха, а измерение температуры и влажности продолжают до момента отклонения температуры или влажности закрытых торцов пластин от начальных значений, после чего рассчитывают характеристики тепло- и массопереноса.

2. Устройство для комплексного определения характеристик тепло- и массопереноса капиллярно-пористых и дисперсных материалов, содержащее тепловентиляци- онное оборудование, тепловлагоизолиро- ванную кассету для испытываемого материала, содержащую прижимные элементы для стягивания и термодатчики, о т- личающееся тем, что, с целью повышения точности и расширения области приме- нения, оно дополнительно снабжено блоком управления скоростью потока воздуха, сигнализатором длительности, датчиками влажности и аэродинамической трубой, при этом кассета выполнена в виде двух прижимных и двух перпендикулярных им направляющих пластин итепловлагои- золирована, кроме участка со стороны одного из торцов, на открытом участке кассеты размещены термодатчики и датчики влажности, соединенные с блоком управления скорость потока, а на противоположном от открытого участка кассеты размещены термодатчики и датчики влажности, соединен- ные с сигнализатором длительности измерений, причем кассета помещена в аэродинамическую трубу, соединенную с тепловентилятором.

3. Устройство по п. 2, о т л и ч а ю щ е е- с я тем, что датчики влажности выполнены в виде гальванических пар, причем электроды датчиков закреплены в кассете параллельно ее торцам.

Изобретение может найти применение в строительной, пищевой и других отраслях промышленности. Сущность изобретения: исследуемый материал в виде пакета пластин устанавливают в теплоизолированную кассету, открытую со стороны одной из торцовых поверхностей пакета, насыщают пластины жидкостью, после чего осуществляют однонаправленный тепло- и массоперенос через пластины путем их сушки с открытого торца потоком воздуха постоянной температуры и влажности, измеряют температуру и влажность до момента отклонения температуры или влажности закрытых торцов пластин от начальных значений, после чего рассчитывают характеристики тепло- и массопереноса. Устройство для комплексного определения характеристик тепло- и массопереноса капиллярно-пористых и дисперсных материалов содержит тепло- вентиляционное оборудование, тепловлаго- изолированную кассету с открытым торцом для испытываемого материала, термодатчики, блок управления скоростью потока воздуха, сигнализатор длительности измерений, датчики влажности и аэродинамическую трубу, на открытом участке кассеты размещены термодатчики и датчики влажности, соединенные с блоком управления скоростью потока, а на противоположном от открытого участка кассеты размещены термодатчики и датчики влажности, соединенные с сигнализатором длительности измерений, причем кассета помещена в аэродинамическую трубу, соединенную с тепловентилятором, причем датчики влажности могут быть выполнены в виде гальванических пар. 2 с. и 1 з.п.ф-лы, 6 табл., 1 ил. VJ |СО о I-N о |СО

Таблица 1

Значения коэффициента теплопроводности КГШ в зависимости от его температуры Т и содержания растворителя U (А 10, Вт/(м-К)):

Таблица 2

Значения коэффициента температуропроводности КПМ в зависимости от его температуры

Т и содержания растворителя U (а 108, м2/с);

Таблица 3

Значения коэффициента диффузии растворителя в КПМ в зависимости от его температуры Т и содержания растворителя U (am 10 , м /с);

Таблица4

Значения коэффициента теплопроводности КПМ в зависимости от его температуры Т и

влагосодержания U (A 10, Вт/(м-К));

Таблица 5

Значения коэффициента температуропроводности КПМ в зависимости от его температуры Т и влагосодержания U (a 10 , м /с);

Таблица 6

Значения коэффициента диффузии влаги в КПМ в зависимости от его температуры Т и содержания U (am Ю9, м2/с):

| Журавлева В.П | |||

| Массотеплоперенос при термообработке и сушке капиллярно- пористых строительных материалов | |||

| Минск: Наука и техника, 1972, с.31-35 | |||

| Способ получения тепло- и массопереноса в капиллярно-пористых и дисперсных материалах | 1974 |

|

SU516948A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-01-07—Публикация

1990-10-02—Подача