Изобретением является способ интенсивной очистки и утилизация тепла всех дымовых и отходящих газов, образующихся при сжигании жидких, газообразных, а также твердых топлив. Способ, согласно изобретению, с прямым тепло- и массообменом между дымовым и отходящим газом и про мывочной жидкостью, универсален и применим в отопительных или котельных установках с различной тепловой мощностью, конструктивным исполнением, однако, преимущественно, предназначен для средних и малых теплоцентралей с тепловой мощностью до 12 мВ.

Характеристика известных технических решений.

Известно множество принципиальных решений, содержанием которых является очистка, особенно для уменьшения загрязняющих окружающую среду эмиссий пыли, сажи и двуокиси серы, а также утилизация тепла дымовых и отходящих газов посредством разнообразных промывочных жидкостей и технических средств для прямого контакта газа и жидкости. До настоящего времени, для отопительных и котельных установок малой и средней тепловой мощности, получили распространение, преимущественно, такие усXI00 О N3 01 О

тановки для очистки дымовых или отходящих газов, в которых, при использовании струйных аппаратов, происходит интенсивный тепло- и массообмен между дымовыми или отходящими газами (инжектируемое вещество) и промывочной жидкостью (рабочее вещество). Для лучшей организации утилизации тепла и очистки используют процесс образования газовых или воздушных пузырьков малого объема в запасной емкости для промывочной жидкости. Эта пузырьковая продукция преобразуется при помощи механической энергии (например, смесительного устройства) в запасных емкостях струйного аппарата, как это документировано в патенте DE-OS 2161476,-при добавке флотационных средств (например, тенси- дов) или, отчасти, посредством химических реакций, происходящих в запасных емкостях, из двуокиси серы в сульфат.

Для получения функционирующего промывного контура, циркуляционного, предусмотрены специальные насосы, расположенные между запасной емкостью и реактивным соплом струйного аппарата. Эти насосы для содержащих газ жидкостей представляют собой центробежные насосы и описаны, напри-мер, в патенте DD- WP101947, а также в DD-WP2362.87. В отличие от обычных циркуляционных насосов, ограничено образование газовых или пенных пробок, происходящее вблизи от рабочего колеса, которое может привести к уменьшению мощности или полному исчезновению подачи насоса. Решающее значение имеют, однако, недостатки, появляющиеся из-за повышения уровня шума, затрат энергии, а также повышения затрат на изготовление подобных центробежных насосов. Напротив, решение системы, предлагаемое в патенте SU-PS37044Q предлагает, в общем, преимущественные энергетические и экономические условия применения. При этом часть потока газообразного охлаждающего вещества (инжектируемая среда) после контакта с охлаждающей циркулирующей жидкостью (рабочая среда) в струйной трубе струйного аппарата, подают в соединительный трубопровод между реактивным соплом и имеющимся гидравлическим насосом. Подача газо-жид- костной смеси под давлением через сопло приводит к улучшенному, но не оптимальному тепло- и массообмену, а также движению рабочей среды. Из этого следует, кроме прочего , незначительное уменьшение длины струйной трубы или расхода материала (например, благородной стали или специального стекла). В дальнейшем при использовании этого метода обработки в малых котельных установках, расположенных в зданиях, проблемы, возникающие из- за монтажной высоты, не могут быть значительно сокращены.

Целью изобретения является нахождение такого эффективного и универсального способа мокрой обработки с прямым тепло- и массообменом между дымовым и отходящим газом и промывочной жидкостью для отопительных установок всех тепловых

мощностей, который, по сравнению с известными решениями, с одной стороны, отличается оптимальной организацией условий обмена импульсом, а также процессов очистки и теплообмена и, с другой стороны,

5 минимальными инвестиционными и эксплуатационными затратами.

Задачей изобретения является нахождение такого способа обработки дымового газа, при котором условия процессов обме0 на импульсом, тепло- и массообмен тех промывочных установок, в которых дымовой или отходящий газ вступает в контакте промывочной жидкостью, в особенности при использовании газоочистителей или струй5 ных аппаратов, значительно интенсифицируются, и тем самым, будут значительно сокращены энергетические затраты на эксплуатацию и/или конструктивные размеры установки для осуществления способа при

0 неизменном количестве утилизованного тепла и степени очистки. В первую очередь, изобретение должно сделать возможным уменьшение как размеров промывочной установки, особенно конструктивной высоты

5 струйного аппарата, так и применение обычных гидравлических ыасосов и элементов газации простой конструкции.

Согласно изобретению, задача решается таким образом, что либо к циркулирую0 щей промывочной жидкости на участке между гидравлическим насосом и реактивным4 соплом струйного газоочистителя или аппарата, либо к промывочной жидкости, приготовленной вне промывочной установ5 ки, на участке отдельного, ведущего к реактивному соплу трубопровода, добавляют высокотемпературный газ или газовую смесь при температуре, превышающей точку кипения промывочной жидкости. Этот газ

0 или газовую смесь забирают из воздуха окружающей среды, потока дымового газа, потока очищенного газа, запаса отдельно приготовленного газа, запаса отходящего промышленного газа или из любой, пол5 ученной из названных газов смеси. Ввод высокотемпературного газа или газовой смеси в промывочную жидкость, который проводят в зависимости от требуемого количества промывочной жидкости, осуществляют либо прямым путем, либо после

рекуперативного нагрева высокотемпературным газом или газовой смесью и/или после нагрева дополнительными источниками тепла.

Высокотемпературный газ или газовая смесь вызывает непосредственно после ввода в поток промывочной жидкости, который осуществляют, преимущественно, при помощи гидравлического струйного насоса, пробковое, кольцевое или пузырьковое течение с высоким содержанием пара в газовой фазе и, следовательно, высокую турбулизацию потока.

Термическое обогащение пузырьками сокращает до минимума расход газа, необходимого для получения оптимально распыленной струи. В результате расширения паровых пузырей происходит особенно интенсивный распад струи на поток капель или поток водяной пыли уже в сопле или непосредственно после выхода струи из сопла. Как, оказывается, по сравнению с теми способами, в которых в промывочную Жидкость вводят низкотемпературные газы или газовые смеси, появляются настолько преимущественные условия тепло-, массообме- на и обмена импульсом, что, например, при условии одинаковых объемов дымовых или отходящих газов и одинаковой степени очи- стки высоту струйной трубы можно значительно уменьшить при одинаковых общих балансах энергии. Теоретически это объясняется тем, что возникает интенсивное возбуждение завихрений рабочей струи с высокой скоростью угловой, а также стабильные конфигурации вихрей в области струйной трубы. Центры малых и больших вихрей, увеличивающиеся со временем по длине трубы, появляются в больших количе- ствах в зоне перемешивания в так называемой, переходной зоне и в развитой зоне распыления и взаимодействуют друг с другом таким образом, что они вступают в контакт тангенциально, легко проникают внутрь друг друга и снова удаляются друг от друга, поскльку малые вихревые области, по сравнению с большими, обладают большей энергией, отнесенной к массе. При этом при отрыве от больших вихревых зон образуют- ся малые зоны перемешивания с новыми малыми вихрями. Имеющиеся оптимальные условия закручивания удлиняют, тем самым, не только длины участков распадения вихрей, а также уменьшают размер капель или улучшают распыление. Это приводит к увеличению площади поверхности и, вместе с тем, к значительному улучшению тепло- и массообмена между промывочной жидкостью и дымовым или отходящим газами.

Ниже, на конкретном примере струйной промывочной системы поясняется, согласно изобретению, способ мокрой обработки.

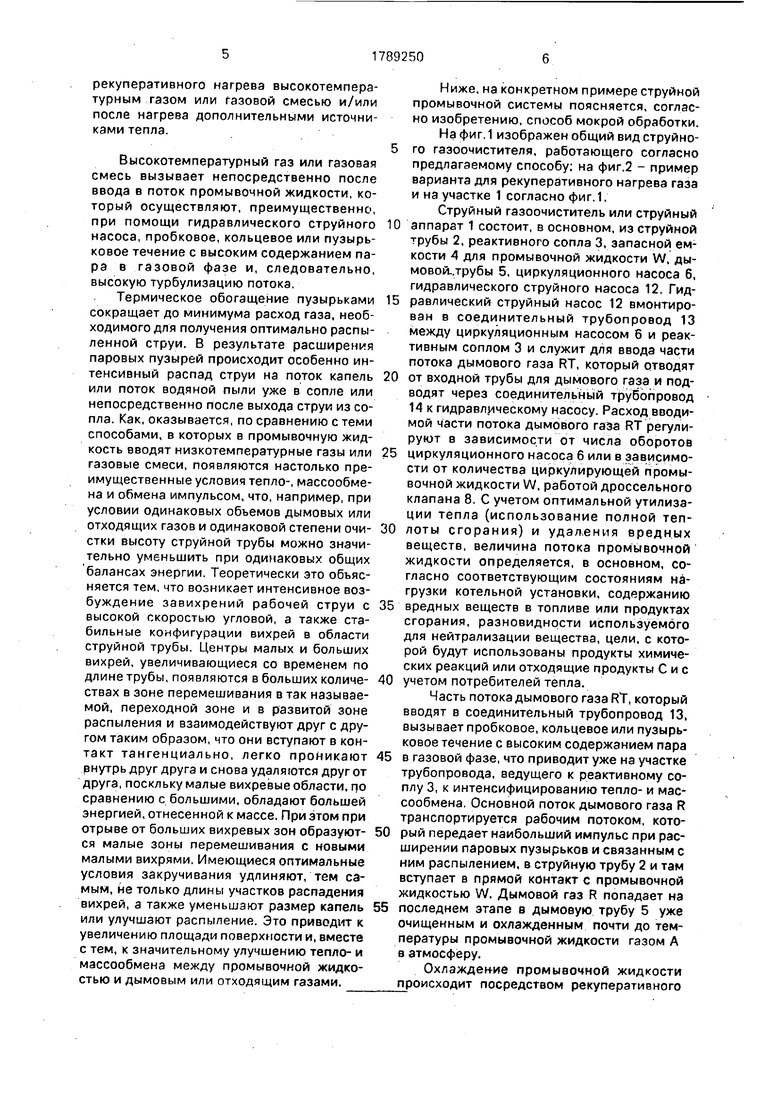

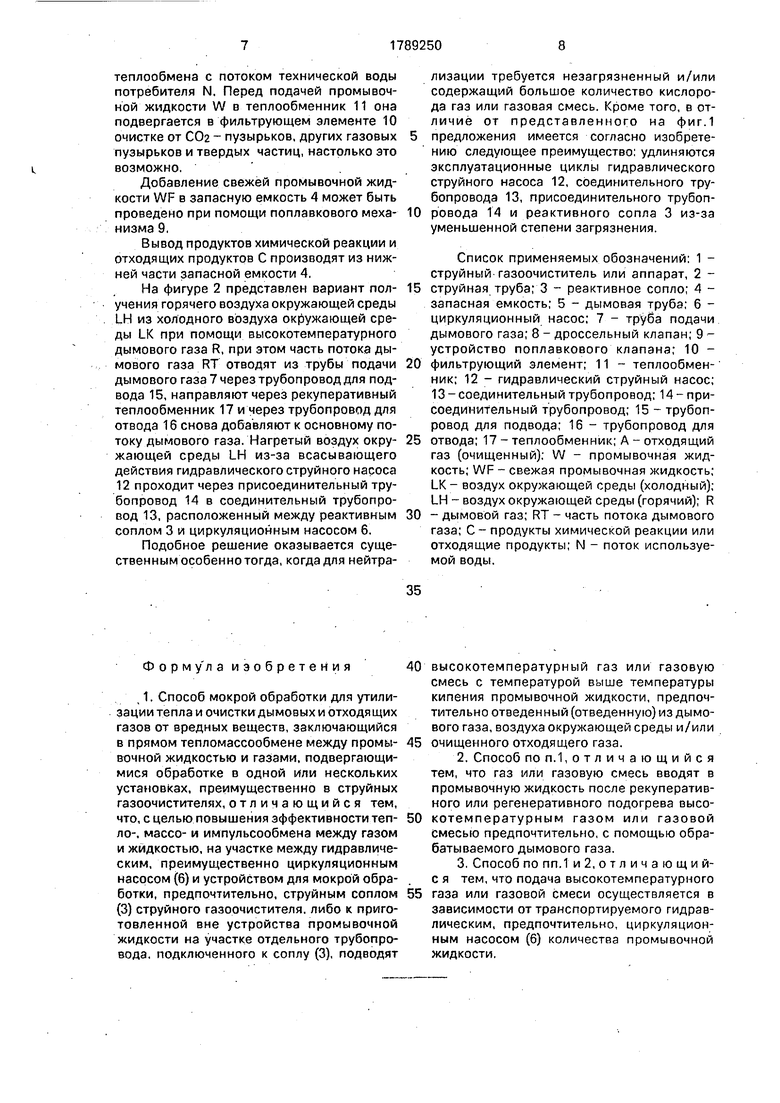

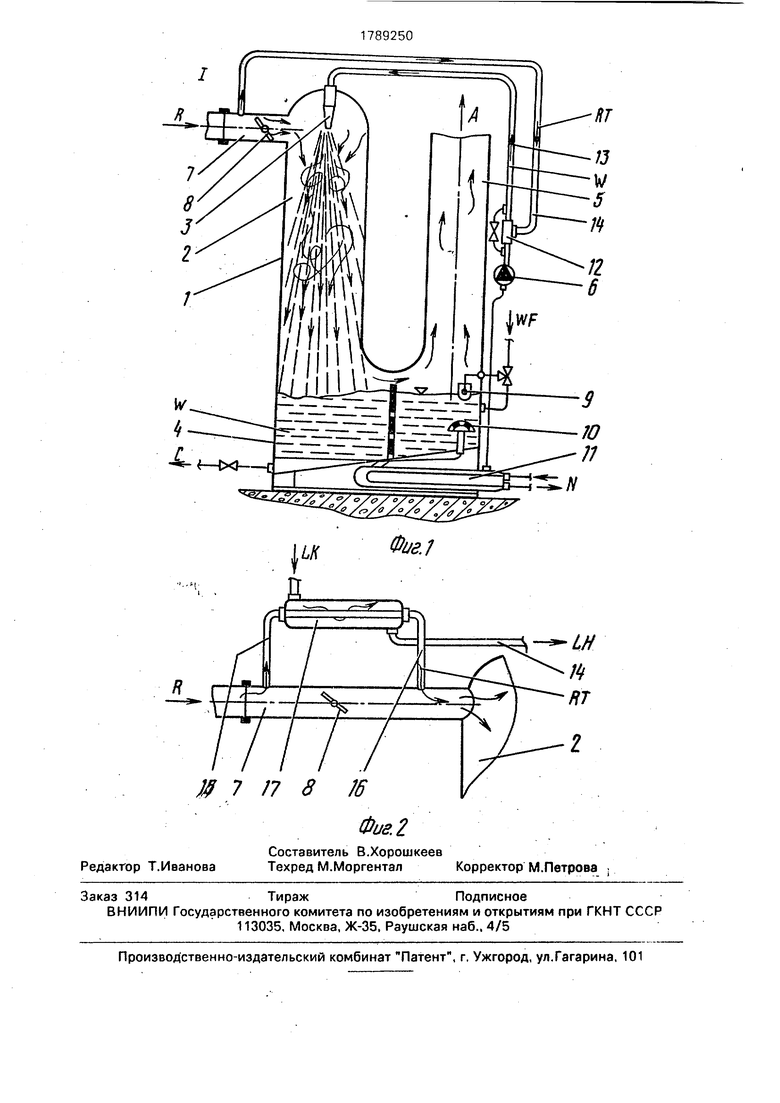

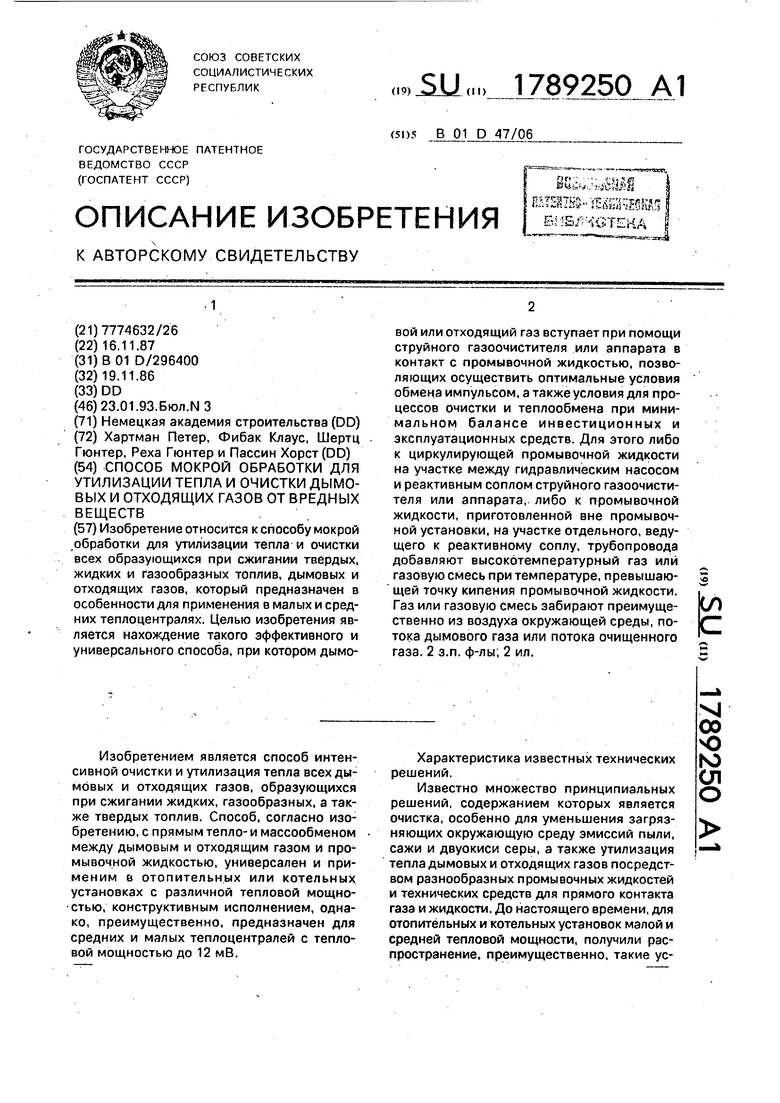

На фиг. 1 изображен общий вид струйного газоочистителя, работающего согласно предлагаемому способу: на фиг.2 - пример варианта для рекуперативного нагрева газа и на участке 1 согласно фиг. 1.

Струйный газоочиститель или струйный аппарат 1 состоит, в основном, из струйной трубы 2, реактивного сопла 3, запасной емкости 4 для промывочной жидкости W, ды- мовой-.трубы 5, циркуляционного насоса 6, гидравлического струйного насоса 12, Гидравлический струйный насос 12 вмонтирован в соединительный трубопровод 13 между циркуляционным насосом б и реактивным соплом 3 и служит для ввода части потока дымового газа RT, который отводят от входной трубы для дымового газа и подводят через соединительный трубопровод 14 к гидравлическому насосу. Расход вводимой части потока дымового газа RT регулируют в зависимости от числа оборотов циркуляционного насоса б или в зависимости от количества циркулирующей промывочной жидкости W, работой дроссельного клапана 8. С учетом оптимальной утилизации тепла (использование полной теплоты сгорания) и удадения вредных веществ, величина потока промывочной жидкости определяется, в основном, согласно соответствующим состояниям нагрузки котельной установки, содержанию вредных веществ в топливе или продуктах сгорания, разновидности используемого для нейтрализации вещества, цели, с которой будут использованы продукты химических реакций или отходящие продукты Сие учетом потребителей тепла.

Часть потока дымового газа RT, который вводят в соединительный трубопровод 13, вызывает пробковое, кольцевое или пузырьковое течение с высоким содержанием пара в газовой фазе, что приводит уже на участке трубопровода, ведущего к реактивному соплу 3, к интенсифицированию тепло- и массообмена. Основной поток дымового газа R транспортируется рабочим потоком, который передает наибольший импульс при расширении паровых пузырьков и связанным с ним распылением, в струйную трубу 2 и там вступает в прямой контакт с промывочной жидкостью W. Дымовой газ R попадает на последнем этапе в дымовую трубу 5 уже очищенным и охлажденным почти до температуры промывочной жидкости газом А в атмосферу.

Охлаждение промывочной жидкости происходит посредством рекуперативного

теплообмена с потоком технической воды потребителя N. Перед подачей промывочной жидкости W в теплообменник 11 она подвергается в фильтрующем элементе 10 очистке от СОа - пузырьков, других газовых пузырьков и твердых частиц, настолько это возможно.

Добавление свежей промывочной жидкости WF в запасную емкость 4 может быть проведено при помощи поплавкового механизма 9,

Вывод продуктов химической реакции и отходящих продуктов С производят из нижней части запасной емкости 4.

На фигуре 2 представлен вариант получения горячего воздуха окружающей среды LH из холодного воздуха окружающей среды LK при помощи высокотемпературного дымового газа R, при этом часть потока дымового газа RT отводят из трубы подачи дымового газа 7 через трубопровод для подвода 15, направляют через рекуперативный теплообменник 17 и через трубопровод для отвода 16 снова добавляют к основному потоку дымового газа. Нагретый воздух окружающей среды LH из-за всасывающего действия гидравлического струйного насоса 12 проходит через присоединительный трубопровод 14 в соединительный трубопровод 13, расположенный между реактивным соплом 3 и циркуляционным насосом 6.

Подобное решение оказывается существенным особенно тогда, когда для нейтрализации требуется незагрязненный и/или содержащий большое количество кислорода газ или газовая смесь. Кроме того, в отличие от представленного на фиг.1

предложения имеется согласно изобретению следующее преимущество: удлиняются эксплуатационные циклы гидравлического струйного насоса 12, соединительного трубопровода 13, присоединительного трубопровода 14 и реактивного сопла 3 из-за уменьшенной степени загрязнения.

Список применяемых обозначений: 1 - струйный газоочиститель или аппарат, 2 струйная труба; 3 - реактивное сопло; 4 - запасная емкость; 5 - дымовая труба; 6 - циркуляционный насос; 7 - труба подачи дымового газа; 8 - дроссельный клапан; 9 - устройство поплавкового клапана; 10 фильтрующий элемент; 11 - теплообменник; 12 - гидравлический струйный насос; 13-соединительный трубопровод; 14-присоединительный трубопровод; 15 - трубопровод для подвода; 16 - трубопровод для

отвода; 17 - теплообменник; А - отходящий газ (очищенный); W - промывочная жидкость; WF - свежая промывочная жидкость; LK - воздух окружающей среды (холодный); LH - воздух окружающей среды (горячий); R

- дымовой газ; RT - часть потока дымового газа; С - продукты химической реакции или отходящие продукты; N - поток используемой воды.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ И СНИЖЕНИЕ ВРЕДНЫХ ВЫБРОСОВ CO В КОТЕЛЬНЫХ | 2022 |

|

RU2821693C1 |

| Газоперекачивающий агрегат | 2017 |

|

RU2685802C1 |

| Устройство для очистки отходящих газов и регенерации тепла | 1990 |

|

SU1760250A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ | 2018 |

|

RU2686037C1 |

| СПОСОБ И СИСТЕМА РЕГЕНЕРАЦИИ ОТРАБОТАННОЙ СОЛЯНОЙ КИСЛОТЫ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2020 |

|

RU2811354C1 |

| СПОСОБ НАГРЕВА ЖИДКОСТИ И НАГРЕВАТЕЛЬ ЖИДКОСТИ НА ЕГО ОСНОВЕ | 2013 |

|

RU2533591C1 |

| АБСОРБЦИЯ ФОСФОРА ПУТЕМ ГИДРАТАЦИИ И ВОССТАНОВЛЕНИЯ ФТОРА В ПРОЦЕССЕ ОБЖИГА В ПЕЧИ ДЛЯ ПОЛУЧЕНИЯ ФОСФОРНОЙ КИСЛОТЫ | 2013 |

|

RU2663032C2 |

| УСТРОЙСТВО для УЛАВЛИВАНИЯ ОТХОДЯЩИХ ГАЗОВиз КОНВЕРТЕРА | 1971 |

|

SU296811A1 |

| ТЕПЛОУТИЛИЗАЦИОННОЕ УСТРОЙСТВО | 1991 |

|

RU2006739C1 |

| УСОВЕРШЕНСТВОВАННЫЙ СПОСОБ МАССОВОГО ПРОИЗВОДСТВА ФОСФОРНОЙ КИСЛОТЫ С ПРИМЕНЕНИЕМ РОТАЦИОННОЙ ПЕЧИ | 2013 |

|

RU2642651C2 |

Изобретение относится к способу мокрой .обработки для утилизации тепла и очистки всех образующихся при сжигании твердых, жидких и газообразных топлив, дымовых и отходящих газов, который предназначен в особенности для применения в малых и средних теплоцентралях. Целью изобретения является нахождение такого эффективного и универсального способа, при котором дымовой или отходящий газ вступает при помощи струйного газоочистителя или аппарата в контакт с промывочной жидкостью, позволяющих осуществить оптимальные условия обмена импульсом, а также условия для процессов очистки и теплообмена при минимальном балансе инвестиционных и эксплуатационных средств. Для этого либо к циркулирующей промывочной жидкости на участке между гидравлическим насосом и реактивным соплом струйного газоочистителя или аппарата, либо к промывочной жидкости, приготовленной вне промывочной установки, на участке отдельного, ведущего к реактивному соплу, трубопровода добавляют высокотемпературный газ или газовую смесь при температуре, превышающей точку кипения промывочной жидкости. Газ или газовую смесь забирают преимущественно из воздуха окружающей среды, потока дымового газа или потока очищенного газа. 2 з.п. ф-лы, 2 ия. ел с

Форму ла изобретения

,1, Способ мокрой обработки для утилизации тепла и очистки дымовых и отходящих газов от вредных веществ, заключающийся в прямом тепломассообмене между промы- вечной жидкостью и газами, подвергающимися обработке в одной или нескольких установках, преимущественно в струйных газоочистителях, отличающийся тем, что, с целью повышения эффективности теп- ло-, массо- и импульсообмена между газом и жидкостью, на участке между гидравлическим, преимущественно циркуляционным насосом (6) и устройством для мокрой обработки, предпочтительно, струйным соплом (3) струйного газоочистителя, либо к приготовленной вне устройства промывочной жидкости на участке отдельного трубопровода, подключенного к соплу (3), подводят

высокотемпературный газ или газовую смесь с температурой выше температуры кипения промывочной жидкости, предпочтительно отведенный (отведенную) из дымового газа, воздуха окружающей среды и/или очищенного отходящего газа.

Авторы

Даты

1993-01-23—Публикация

1987-11-16—Подача