Область техники, к которой относится изобретение

Данное изобретение относится к технике регенерации отработанной жидкости соляной кислоты, а более конкретно – к способу регенерации отработанной жидкости соляной кислоты на основе метода псевдоожиженного слоя и системам регенерации отработанной жидкости соляной кислоты на основе метода псевдоожиженного слоя.

Уровень техники

Сталелитейная, механическая перерабатывающая и химическая промышленность используют соляную кислоту для травления металлических изделий, а образовавшаяся отработанная жидкость соляной кислоты содержит большое количество хлористого железа, хлорного железа и хлоридов металлов; как правило, для регенерации отработанной жидкости соляной кислоты используется метод псевдоожиженного слоя или метод обжига распылением; при этом метод обжига распылением получил широкое распространение благодаря своему относительно низкому потреблению энергии при эксплуатации, но самым большим недостатком метода обжига распылением является то, что его побочным продуктом является красный порошок оксида железа микронного размера, который легко рассеивается и вызывает серьезное вторичное загрязнение; в сравнении с этим, побочным продуктом метода псевдоожиженного слоя являются железные шарики миллиметрового размера, при этом отсутствует вторичное пылевое загрязнение; в связи с тем, что требования по защите окружающей среды становятся все более строгими, метод псевдоожиженного слоя получает все больше внимания, несмотря на относительно высокое потребление энергии при эксплуатации.

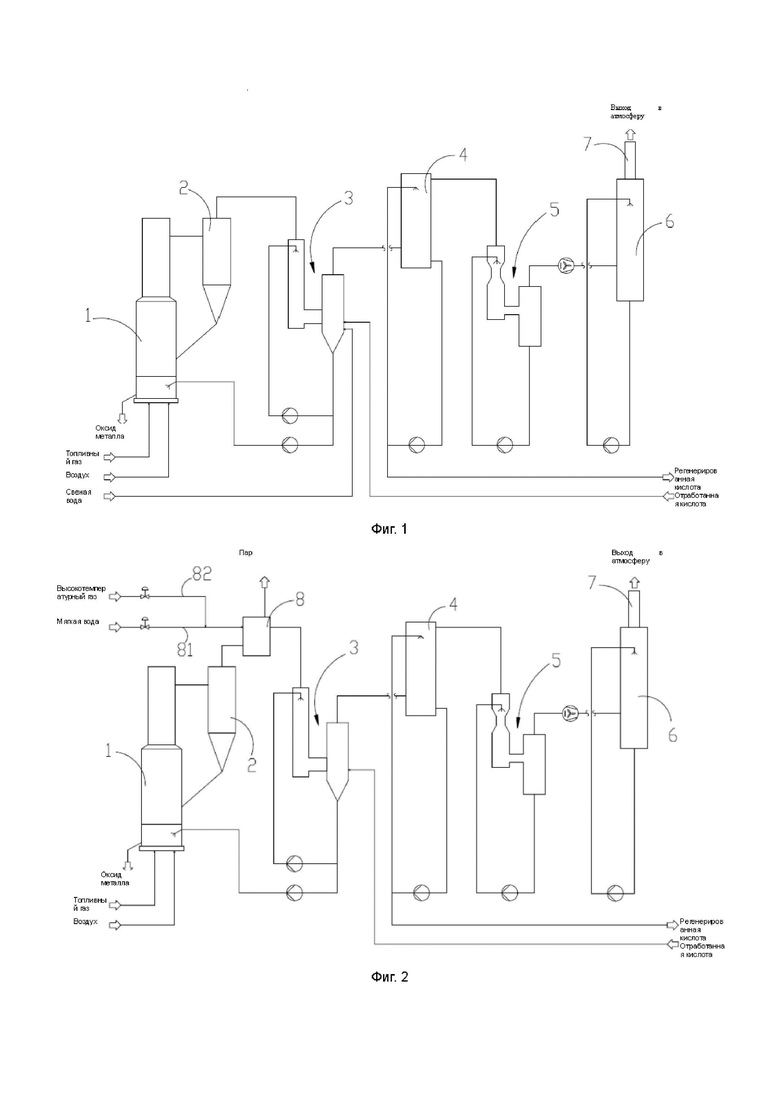

Как показано на фиг. 1, процесс регенерации отработанной жидкости соляной кислоты методом псевдоожиженного слоя заключается в добавлении отработанной кислоты в предварительный концентратор Вентури 3 и использовании высокотемпературного дымового газа для теплообмена; после того, как отработанная кислота концентрируется в предварительном концентраторе 3, она впрыскивается в реактор с псевдоожиженным слоем 1 через нагнетательный насос, и в псевдоожиженном слое при температуре около 850°C происходит следующая химическая реакция:

4FeCl2+4H2O+O2→2Fe2O3+8HCl

2FeCl3+3H2O→Fe2O3+6HCl

В реактор с псевдоожиженным слоем 1 заранее добавляют некоторые затравочные материалы (маленькие шарики оксида железа), и по мере развития реакции непрерывно образующиеся частицы оксида железа постепенно увеличиваются в количестве и становятся крупнее, образуя частицы в форме луковичных слоев, высота псевдоожиженного слоя продолжает расти, а сопротивление воздуха для горения, нагнетаемого вентилятором поддержания горения, постепенно усиливается; когда давление достигает определенного значения, избыток оксида железа выбрасывается через импеллерный затвор, а процесс выброса осуществляется до тех пор, пока давление воздуха в нижней части псевдоожиженного слоя не упадет до заданного значения.

Высокотемпературный дымовой газ (около 900~800°С), выходящий из реактора с псевдоожиженным слоем 1, проходит через циклонный сепаратор 2 для удаления крупных частиц и далее поступает в предварительный концентратор Вентури 3, после охлаждения и обеспыливания дымовой газ поступает в абсорбционную колонну 4, большая часть HCl в дымовых газах поглощается в абсорбционной колонне 4 с образованием соляной кислоты определенной концентрации (регенерированная кислота), а регенерированная кислота собирается и возвращается в линию травления для использования. Дымовой газ из абсорбционной колонны 4 все еще содержит часть кислоты и пыли и после обработки последующей системой очистки дымовых газов до соответствия нормам выбросов выбрасываются в атмосферу через дымовую трубу.

Температура дымовых газов после охлаждения в предварительном концентраторе Вентури 3 обычно составляет 90~95°C, поэтому падение температуры дымовых газов на выходе из реактора с псевдоожиженным слоем 1 в предварительном концентраторе Вентури 3 относительно велико; чтобы избежать чрезмерной концентрации отработанной жидкости соляной кислоты в предварительном концентраторе Вентури 3 и кристаллизации отработанной жидкости соляной кислоты, которая может вызвать закупорку оборудования и трубопроводов, обычно в предварительный концентратор Вентури 3 необходимо добавить свежую воду или промывочную воду, чтобы сбалансировать избыточное тепло в высокотемпературных дымовых газах, что приводит к чрезмерному энергопотреблению системы и увеличению затрат на обработку отработанной кислоты.

Сущность изобретения

Настоящее изобретение относится к способу регенерации отработанной жидкости соляной кислоты на основе метода псевдоожиженного слоя и системам регенерации отработанной жидкости соляной кислоты на основе метода псевдоожиженного слоя.

Настоящее изобретение относится к способу регенерации отработанной жидкости соляной кислоты на основе метода псевдоожиженного слоя, и включает:

поступление отработанной жидкости соляной кислоты в предварительный концентратор Вентури для концентрации, чтобы получить концентрированную отработанную жидкость;

поступление концентрированной отработанной жидкости в реактор с псевдоожиженным слоем для реакции с образованием оксида железа и высокотемпературного дымового газа;

использование отходящего тепла высокотемпературного дымового газа после грубого удаления пыли, так что температура дымового газа снижается до 420~550℃;

поступление дымового газа в предварительный концентратор Вентури после использования отходящего тепла для теплообмена с отработанной жидкостью соляной кислоты с целью получения концентрированной отработанной жидкости;

регенерация HCl на выходе дымового газа из предварительного концентратора Вентури для получения регенерированной кислоты.

Один из вариантов осуществления: плотность концентрированной отработанной жидкости удерживается в пределах 1,48-1,485 г/см3.

Один из вариантов осуществления: использование отходящего тепла высокотемпературного дымового газа осуществляется в котле-утилизаторе.

Один из вариантов осуществления: когда температура дымовых газов на выходе из реактора с псевдоожиженным слоем ниже заданной температуры, в трубку теплоносителя котла-утилизатора подается теплоноситель для сохранения температуры для обеспечения того, чтобы температура в котле-утилизаторе была не ниже 200°C.

Один из вариантов осуществления: теплоносителем для сохранения температуры является внешний газ для сохранения тепла или пар, вырабатываемый котлом-утилизатором.

Настоящее изобретение также относится к системе регенерации отработанной жидкости соляной кислотой на основе метода псевдоожиженного слоя, включающую в себя реактор с псевдоожиженным слоем, предварительный концентратор Вентури, абсорбционную колонну и устройство очистки дымовых газов, при этом предварительный концентратор Вентури соединен с трубой подачи отработанной жидкости, а его выпускная труба концентрированной отработанной жидкости соединена с реактором с псевдоожиженным слоем, выпускная труба дымовых газов предварительного концентратора Вентури последовательно соединена с абсорбционной колонной и устройством очистки дымовых газов, и отличающаяся тем, что: также включает блок утилизации отходящего тепла, выпускная труба дымовых газов реактора с псевдоожиженным слоем соединена с впуском дымовых газов блока утилизации отходящего тепла, а отвод дымовых газов блока утилизации отходящего тепла соединен с впуском дымовых газов предварительного концентратора Вентури.

Один из вариантов осуществления: на входной стороне блока утилизации отходящего тепла также предусмотрен пылеулавливающий блок.

Один из вариантов осуществления: блок утилизации отходящего тепла включает в себя котел-утилизатор.

Один из вариантов осуществления: труба теплоносителя котла-утилизатора шунтируется трубой подачи теплоносителя для сохранения температуры, труба теплоносителя снабжена регулирующим клапаном, а место байпаса трубы подачи теплоносителя для сохранения температуры расположено между регулирующим клапаном и впуском теплоносителя котла-утилизатора, а на трубе подачи теплоносителя для сохранения температуры предусмотрен байпасный клапан.

Один из вариантов осуществления: входной конец трубы подачи теплоносителя для сохранения температуры шунтируется к пароотводной трубе котла-утилизатора.

Настоящее изобретение имеет по меньшей мере следующие полезные эффекты:

Способ и система регенерации отработанной жидкости соляной кислоты, предусмотренные настоящим изобретением, используют отходящее тепло высокотемпературных дымовых газов на выходе из реактора с псевдоожиженным слоем, которые затем поступают в предварительный концентратор Вентури; с одной стороны, можно полностью использовать отходящее тепло высокотемпературных дымовых газов, чтобы избежать потерь тепловой энергии дымовых газов; кроме того, с помощью контроля температуры дымовых газов на входе в предварительный концентратор Вентури в разумных пределах (т.е. 420~550°C), при концентрировании отработанной жидкости соляной кислоты до заданного диапазона плотности можно исключить традиционную операцию по добавлению свежей или промывочной воды в предварительный концентратор Вентури, что эффективно снижает потребление энергии, необходимое для регенерации отработанной жидкости соляной кислоты.

Описание прилагаемых фигур

Чтобы более четко проиллюстрировать варианты осуществления настоящего изобретения или технические решения предшествующего уровня техники, ниже кратко приведены прилагаемые фигуры, которые необходимо использовать при описании вариантов осуществления или предшествующего уровня техники; очевидно, что приведенные ниже фигуры являются лишь некоторыми вариантами осуществления настоящего изобретения, и для специалистов в данной области техники другие чертежи также могут быть получены из этих чертежей без каких-либо творческих усилий.

На фиг. 1 представлена конструктивная схема традиционной системы регенерации отработанной жидкости соляной кислоты, предусмотренной уровнем техники;

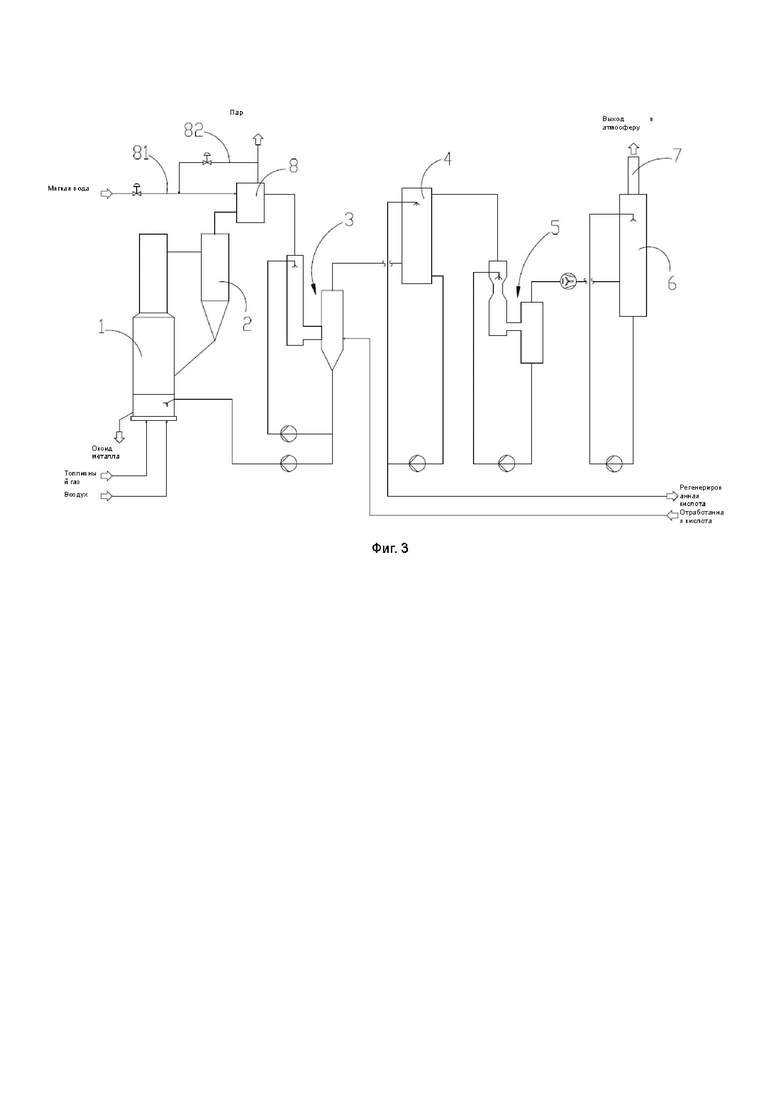

На фиг. 2 представлена конструктивная схема системы регенерации отработанной жидкости соляной кислоты, предусмотренной вариантом осуществления настоящего изобретения;

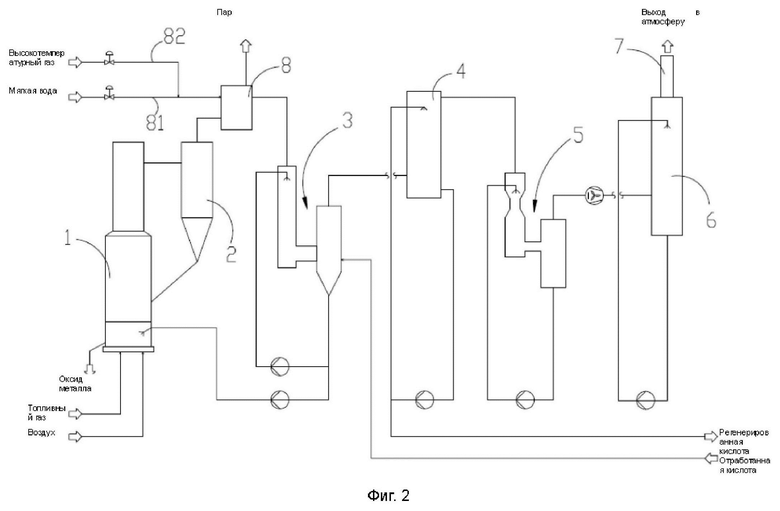

На фиг. 3 представлена другая конструктивная схема системы регенерации отработанной жидкости соляной кислоты, предусмотренной вариантом осуществления настоящего изобретения.

Конкретные методы осуществления

Технические решения в вариантах осуществления настоящего изобретения четко и полностью описаны ниже; очевидно, что описанные варианты осуществления являются лишь некоторыми, но не всеми вариантами осуществления настоящего изобретения. Основываясь на вариантах осуществления настоящего изобретения, все другие варианты осуществления, полученные специалистами в данной области техники без творческих усилий, входят в сферу охраны настоящего изобретения.

Вариант осуществления 1

Как показано на фиг. 2 и фиг. 3, вариант осуществления настоящего изобретения предлагает способ регенерации отработанной жидкости соляной кислоты на основе метода псевдоожиженного слоя, который включает:

поступление отработанной жидкости соляной кислоты в предварительный концентратор Вентури 3 для концентрации, чтобы получить концентрированную отработанную жидкость;

поступление концентрированной отработанной жидкости в реактор с псевдоожиженным слоем 1 для реакции с образованием оксида железа и высокотемпературного дымового газа;

использование отходящего тепла высокотемпературного дымового газа после грубого удаления пыли, так что температура дымового газа снижается до 420~550℃;

поступление дымового газа в предварительный концентратор Вентури 3 после использования отходящего тепла для теплообмена с отработанной жидкостью соляной кислоты с целью получения концентрированной отработанной жидкости;

регенерация HCl на выходе дымового газа из предварительного концентратора Вентури 3 для получения регенерированной кислоты.

При этом предварительный концентратор Вентури 3 и реактор с псевдоожиженным слоем 1 являются обычно используемым оборудованием в данной области техники, и конкретные конструкции здесь повторно не описываются. В предварительном концентраторе Вентури 3 дымовой газ непосредственно контактирует с отработанной жидкостью соляной кислоты для осуществления теплообмена, соляная кислота и вода из отработанной жидкости соляной кислоты испаряются в дымовой газ, а отработанная жидкость соляной кислоты концентрируется для получения упомянутой выше концентрированной отработанной жидкости; в то же время твердые частицы в дымовых газах промываются и отделяются. Концентрированная отработанная жидкость поступает в реактор с псевдоожиженным слоем 1 для пиролиза, реакция в реакторе с псевдоожиженным слоем 1 описана в предшествующем уровне техники и здесь повторно не описывается; как правило, температура высокотемпературного дымового газа, выходящего из вышеупомянутого реактора с псевдоожиженным слоем 1, находится в диапазоне 800~900℃, HCl и выхлопные газы в высокотемпературных дымовых газах.

Температура дымовых газов на входе в предварительный концентратор Вентури 3 может регулироваться за счет использования отходящего тепла, например, температура дымовых газов на входе в предварительный концентратор Вентури 3 может регулироваться в соответствии с концентрацией отработанной жидкости соляной кислоты, поступающей предварительный концентратор Вентури 3; дальнейшая оптимизация данного варианта предполагает, что температура дымовых газов на входе в предварительный концентратор Вентури 3 регулируется в диапазоне 420~480°С за счет использования отходящего тепла дымовых газов. В данном варианте осуществления предпочтительно, чтобы использование отходящего тепла высокотемпературного дымового газа осуществлялось в котле-утилизаторе 8. Содержание твердых частиц в высокотемпературных дымовых газах реактора с псевдоожиженным слоем 1 намного ниже, чем в дымовых газах, образующихся в обжиговой печи, после грубого удаления пыли большая часть твердых частиц из высокотемпературных дымовых газов удаляется, так что можно гарантировать бесперебойную работу котла-утилизатора 8. В одном из вариантов осуществления стадия грубого удаления пыли может быть обеспечена циклонным сепаратором 2; усовершенствование: также можно использовать несколько сепараторов или комбинацию нескольких сепараторов для более полного удаления пыли в дымовых газах, например, когда два или более циклонных сепаратора 2 используются последовательно.

Способ регенерации отработанной жидкости соляной кислоты, предусмотренный в этом варианте осуществления, использует отходящее тепло высокотемпературных дымовых газов на выходе из реактора с псевдоожиженным слоем 1, которые затем поступают в предварительный концентратор Вентури 3; с одной стороны, можно полностью использовать отходящее тепло высокотемпературных дымовых газов, чтобы избежать потерь тепловой энергии дымовых газов; кроме того, с помощью контроля температуры дымовых газов на входе в предварительный концентратор Вентури 3 в разумных пределах (т.е. 420~550°C), при концентрировании отработанной жидкости соляной кислоты до заданного диапазона плотности можно исключить традиционную операцию по добавлению свежей или промывочной воды в предварительный концентратор Вентури 3, что эффективно снижает потребление энергии, необходимое для регенерации отработанной жидкости соляной кислоты.

Предпочтительно, чтобы в предварительном концентраторе Вентури 3 посредством прямого контактного теплообмена между дымовым газом при температуре 420~550°С и отработанной жидкостью соляной кислоты плотность концентрированной отработанной жидкости регулировалась в диапазоне 1,48~1,485 г/см3, а при повторном входе в реактор с псевдоожиженным слоем 1, можно получить лучший эффект и эффективность реакции разложения, тем самым обеспечивая скорость и производительность регенерации отработанной жидкости соляной кислоты.

Во время нормального производства высокотемпературный газ, образующийся с помощью пиролиза реактора с псевдоожиженным слоем 1, содержит большое количество водяного пара и определенное количество газообразного HCl, в случае аварии, например, при глушении реактора с псевдоожиженным слоем 1 из-за неисправности, температура дымовых газов в печи может снизиться, когда температура дымовых газов достигнет температуры точки росы, газообразный HCl в дымовых газах будет конденсироваться в раствор соляной кислоты и вызывать коррозию оборудования для использования отходящего тепла. В данном варианте осуществления во избежание коррозии оборудования для использования отходящего тепла, такого как котел-утилизатор 8, когда температура дымовых газов на выходе из реактора с псевдоожиженным слоем 1 ниже заданной температуры, в трубку теплоносителя 81 котла-утилизатора 8 подается теплоноситель для сохранения температуры для обеспечения того, чтобы температура в котле-утилизаторе 8была не ниже 200°C; в одном из вариантов осуществления так называемая заданная расчетная температура составляет 250°C; когда температура дымового газа, образующегося в реакторе с псевдоожиженным слоем 1, опускается ниже 250°C, подача теплоносителя в котел-утилизатор 8 прекращается, и вместо него подается теплоноситель для сохранения температуры, чтобы избежать конденсации газообразного HCl в раствор соляной кислоты. Предпочтительно, чтобы теплоносителем для сохранения температуры был внешний газ для сохранения тепла или пар, вырабатываемый котлом-утилизатором 8, внешним газом для сохранения тепла может быть безопасный газ, нагретый до определенной температуры, такой как азот, воздух и т. д., или другой отработанный газ, отвечающий температурным требованиям.

Как правило, регенерация HCl осуществляется в абсорбционной колонне 4, дымовой газ после охлаждения и удаления пыли с помощью предварительного концентратора Вентури 3 поступает в абсорбционную колонну 4 и контактирует с распыляемой жидкостью, распыляемой в абсорбционной колонне 4, для поглощения HCl из дымового газа с получением регенерированной кислоты. Предпочтительно, чтобы часть раствора, собранного на днище абсорбционной колонны 4, возвращалась в распылительный механизм для циркуляционного распыления, а оставшаяся часть представляла собой регенерированную кислоту первой концентрации и направлялась на линию травления для повторного использования.

В альтернативном варианте осуществления дымовой газ из абсорбционной колонны 4 поступает в обеспыливающую трубку Вентури 5 для распылительной промывки и очистки; дымовой газ после промывки и очистки в обеспыливающей трубке Вентури 5 всасывается вентилятором отходящих газов и затем поступает в скруббер 6 для дальнейшей промывки и очистки, в скруббере 6 скрубберная жидкость подвергается циркуляционной промывке и очистке с помощью насоса скруббера 6, причем по мере выполнения циркуляционной промывки доливается свежая вода, а избыточная вода скруббера 6 используется в качестве дополнительной воды для обеспыливающей трубки Вентури 5. После промывки и очистки дымовые газы доходят до соответствия нормам и выбрасываются в атмосферу через дымовую трубу 7.

Вариант осуществления 2

Как показано на фиг. 2 и фиг. 3, вариант осуществления настоящего изобретения предлагает систему регенерации отработанной жидкости соляной кислоты на основе метода псевдоожиженного слоя, которая включает: реактор с псевдоожиженным слоем 1, предварительный концентратор Вентури 3, абсорбционную колонну 4 и устройство очистки дымовых газов, при этом предварительный концентратор Вентури 3 соединен с трубой подачи отработанной жидкости, а его выпускная труба концентрированной отработанной жидкости соединена с реактором с псевдоожиженным слоем 1, выпускная труба дымовых газов предварительного концентратора Вентури 3 последовательно соединена с абсорбционной колонной 4 и устройством очистки дымовых газов, усовершенствование: данная система также включает блок утилизации отходящего тепла 8, выпускная труба дымовых газов реактора с псевдоожиженным слоем 1 соединена с впуском дымовых газов блока утилизации отходящего тепла 8, а отвод дымовых газов блока утилизации отходящего тепла 8 соединен с впуском дымовых газов предварительного концентратора Вентури 3.

При этом предварительный концентратор Вентури 3, реактор с псевдоожиженным слоем 1 и абсорбционная колонна 4 являются обычно используемым оборудованием в данной области техники, и конкретные конструкции здесь повторно не описываются. В предварительном концентраторе Вентури 3 дымовой газ непосредственно контактирует с отработанной жидкостью соляной кислоты для осуществления теплообмена, соляная кислота и вода из отработанной жидкости соляной кислоты испаряются в дымовой газ, а отработанная жидкость соляной кислоты концентрируется для получения упомянутой выше концентрированной отработанной жидкости; в то же время твердые частицы в дымовых газах промываются и отделяются. Концентрированная отработанная жидкость поступает в реактор с псевдоожиженным слоем 1 для пиролиза, как правило, температура высокотемпературного дымового газа, выходящего из вышеупомянутого реактора с псевдоожиженным слоем 1, находится в диапазоне 800~900℃, HCl и выхлопные газы в высокотемпературных дымовых газах.

В предпочтительном варианте осуществления блок утилизации отходящего тепла включает в себя котел-утилизатор 8, эффект утилизации отходящего тепла является хорошим, а вырабатываемый пар можно использовать в качестве ресурса, предпочтительно использовать в линиях травления полосовой стали, например, для нагрева травильного раствора. Температура дымовых газов на входе в предварительный концентратор Вентури 3 может регулироваться за счет использования отходящего тепла; предпочтительно, чтобы температура дымовых газов на входе в предварительный концентратор Вентури 3 регулируется в диапазоне 420~550°С за счет использования отходящего тепла дымовых газов; дальнейшая оптимизация данного варианта предполагает контроль температуры в диапазоне 420~480°С.

Система регенерации отработанной жидкости соляной кислоты, представленная в этом варианте осуществления, использует отходящее тепло высокотемпературных дымовых газов на выходе из реактора с псевдоожиженным слоем 1, которые затем поступают в предварительный концентратор Вентури 3; с одной стороны, можно полностью использовать отходящее тепло высокотемпературных дымовых газов, чтобы избежать потерь тепловой энергии дымовых газов; кроме того, с помощью контроля температуры дымовых газов на входе в предварительный концентратор Вентури 3 в разумных пределах, при концентрировании отработанной жидкости соляной кислоты до заданного диапазона плотности можно исключить традиционную операцию по добавлению свежей или промывочной воды в предварительный концентратор Вентури 3, что эффективно снижает потребление энергии, необходимое для регенерации отработанной жидкости соляной кислоты.

Дальнейшая оптимизация данного варианта предполагает, как показано на фиг. 2 и фиг. 3, что на входной стороне блока утилизации отходящего тепла 8 также предусмотрен пылеулавливающий блок 2, высокотемпературный дымовой газ на выходе из реактора с псевдоожиженным слоем 1 грубо обеспыливается блоком обеспыливания 2 и далее поступает в блок утилизации тепла 8, что может обеспечить нормальную и стабильную работу блока утилизации тепла 8. Содержание твердых частиц в высокотемпературных дымовых газах реактора с псевдоожиженным слоем 1 намного ниже, чем в дымовых газах, образующихся в обжиговой печи, после грубого удаления пыли большая часть твердых частиц из высокотемпературных дымовых газов удаляется, так что можно гарантировать бесперебойную работу блоков утилизации тепла 8, таких как котел-утилизатор 8. В одном из вариантов осуществления стадия грубого удаления пыли может быть обеспечена циклонным сепаратором 2; усовершенствование: также можно использовать несколько сепараторов или комбинацию нескольких сепараторов для более полного удаления пыли в дымовых газах, например, когда два или более циклонных сепаратора 2 используются последовательно.

Во время нормального производства высокотемпературный газ, образующийся с помощью пиролиза реактора с псевдоожиженным слоем 1, содержит большое количество водяного пара и определенное количество газообразного HCl, в случае аварии, например, при глушении реактора с псевдоожиженным слоем 1 из-за неисправности, температура дымовых газов в печи может снизиться, когда температура дымовых газов достигнет температуры точки росы, газообразный HCl в дымовых газах будет конденсироваться в раствор соляной кислоты и вызывать коррозию оборудования для использования отходящего тепла. В данном варианте осуществления во избежание коррозии оборудования для использования отходящего тепла, такого как котел-утилизатор 8, труба теплоносителя 81 котла-утилизатора 8 шунтируется трубой подачи теплоносителя для сохранения температуры 82, труба теплоносителя 81 снабжена регулирующим клапаном, а место байпаса трубы подачи теплоносителя для сохранения температуры 82 расположено между регулирующим клапаном и впуском теплоносителя котла-утилизатора 8, а на трубе подачи теплоносителя для сохранения температуры 82 предусмотрен байпасный клапан. Когда температура дымовых газов на выходе из реактора с псевдоожиженным слоем 1 ниже заданной температуры, регулирующий клапан на трубе теплоносителя 81 закрывается, байпасный клапан открывается, а в трубку теплоносителя 81 котла-утилизатора 8 подается теплоноситель для сохранения температуры для обеспечения того, чтобы температура в котле-утилизаторе 8 была не ниже 200°C; в одном из вариантов осуществления так называемая заданная расчетная температура составляет 250°C. В одном из вариантов осуществления, как показано на фиг. 2, теплоносителем для сохранения температуры, подаваемым по трубе подачи теплоносителя для сохранения температуры 82, является внешний газ для сохранения тепла, внешним газом для сохранения тепла может быть безопасный газ, нагретый до определенной температуры, такой как азот, воздух и т.д., или другой отработанный газ, отвечающий температурным требованиям; в другом варианте осуществления, как показано на фиг. 3, теплоносителем для сохранения температуры, подаваемым по трубе подачи теплоносителя для сохранения температуры 82, является или пар, вырабатываемый котлом-утилизатором 8, то есть входной конец трубы подачи теплоносителя для сохранения температуры 82 шунтируется к пароотводной трубе котла-утилизатора 8.

В предпочтительном варианте осуществления, как показано на фиг. 2 и 3, вышеупомянутое устройство очистки дымовых газов включает в себя обеспыливающую трубку Вентури 5 и скруббер 6, дымовой газ из абсорбционной колонны 4 поступает в обеспыливающую трубку Вентури 5 для распылительной промывки и очистки; дымовой газ после промывки и очистки в обеспыливающей трубке Вентури 5 всасывается вентилятором отходящих газов и затем поступает в скруббер 6 для дальнейшей промывки и очистки, в скруббере 6 скрубберная жидкость подвергается циркуляционной промывке и очистке с помощью насоса скруббера 6, причем по мере выполнения циркуляционной промывки доливается свежая вода, а избыточная вода скруббера 6 используется в качестве дополнительной воды для обеспыливающей трубки Вентури 5. После промывки и очистки дымовые газы доходят до соответствия нормам и выбрасываются в атмосферу через дымовую трубу 7.

Очевидно, что система регенерации отработанной жидкости соляной кислоты, представленная в этом варианте осуществления, может реализовать способ регенерации отработанной жидкости соляной кислоты, предусмотренный в вышеупомянутом варианте осуществления 1, поэтому суть варианта осуществления 1 и суть варианта осуществления 2 могут дополнять друг друга и не будут здесь повторно описываться.

Вышеприведенные описания являются только предпочтительными вариантами осуществления настоящего изобретения и не предназначены для ограничения настоящего изобретения; любые модификации, эквивалентная замена, усовершенствования и т.д., сделанные согласно идее и принципам настоящего изобретения, должны быть включены в объем защиты настоящего изобретения.

Группа изобретений относится к способу и системе регенерации отработанной соляной кислоты в псевдоожиженном слое. В способе обеспечивают поступление отработанной соляной кислоты в предварительный концентратор Вентури для получения концентрированной отработанной соляной кислоты, поступление концентрированной отработанной соляной кислоты в реактор с псевдоожиженным слоем для реакции с образованием оксида железа и высокотемпературного дымового газа, снижение температуры высокотемпературного дымового газа после грубого удаления пыли до 420-550°С, поступление дымового газа в предварительный концентратор Вентури после снижения температуры высокотемпературного дымового газа для теплообмена с отработанной соляной кислотой для получения концентрированной отработанной соляной кислоты. Осуществляют регенерацию HCl на выходе дымового газа из предварительного концентратора Вентури для получения регенерированной кислоты. Плотность концентрированной отработанной соляной кислоты удерживают в пределах 1,48-1,485 г/см3. Исключается добавление свежей или промывочной воды в предварительный концентратор Вентури при получении концентрированной отработанной жидкости, что позволяет снизить потребление энергии, необходимой для регенерации отработанной жидкости соляной кислоты. 2 н. и 7 з.п. ф-лы, 3 ил.

1. Способ регенерации отработанной соляной кислоты в псевдоожиженном слое, отличающийся тем, что он включает в себя поступление отработанной соляной кислоты в предварительный концентратор Вентури для концентрации, чтобы получить концентрированную отработанную соляную кислоту, поступление концентрированной отработанной соляной кислоты в реактор с псевдоожиженным слоем для реакции с образованием оксида железа и высокотемпературного дымового газа, снижение температуры высокотемпературного дымового газа после грубого удаления пыли до 420-550°С, поступление дымового газа в предварительный концентратор Вентури после снижения температуры высокотемпературного дымового газа для теплообмена с отработанной соляной кислотой для получения концентрированной отработанной соляной кислоты, регенерацию HCl на выходе дымового газа из предварительного концентратора Вентури для получения регенерированной кислоты, при этом плотность концентрированной отработанной соляной кислоты удерживают в пределах 1,48-1,485 г/см3.

2. Способ по п. 1, отличающийся тем, что отходящее тепло на этапе снижения температуры высокотемпературного дымового газа используют в котле-утилизаторе.

3. Способ по п. 2, отличающийся тем, что при температуре дымовых газов на выходе из реактора с псевдоожиженным слоем ниже заданной температуры в трубку теплоносителя котла-утилизатора подают теплоноситель для сохранения температуры для обеспечения того, чтобы температура в котле-утилизаторе была не ниже 200°C.

4. Способ по п. 3, отличающийся тем, что теплоносителем для сохранения температуры является внешний газ для сохранения тепла или пар, вырабатываемый котлом-утилизатором.

5. Система регенерации отработанной соляной кислоты в псевдоожиженном слое, включающая в себя реактор с псевдоожиженным слоем, предварительный концентратор Вентури, абсорбционную колонну и устройство очистки дымовых газов, при этом предварительный концентратор Вентури соединен с трубой подачи отработанной соляной кислоты, а его выпускная труба концентрированной отработанной соляной кислоты соединена с реактором с псевдоожиженным слоем, выпускная труба дымовых газов предварительного концентратора Вентури последовательно соединена с абсорбционной колонной и устройством очистки дымовых газов, отличающаяся тем, что включает блок утилизации отходящего тепла, выпускная труба дымовых газов реактора с псевдоожиженным слоем соединена с впуском дымовых газов блока утилизации отходящего тепла, а отвод дымовых газов блока утилизации отходящего тепла соединен с впуском дымовых газов предварительного концентратора Вентури.

6. Система по п. 5, отличающаяся тем, что на входной стороне блока утилизации отходящего тепла предусмотрен пылеулавливающий блок.

7. Система по п. 5, отличающаяся тем, что блок утилизации отходящего тепла включает в себя котел-утилизатор.

8. Система по п. 7, отличающаяся тем, что труба теплоносителя котла-утилизатора шунтируется трубой подачи теплоносителя для сохранения температуры, труба теплоносителя снабжена регулирующим клапаном, а место байпаса трубы подачи теплоносителя для сохранения температуры расположено между регулирующим клапаном и впуском теплоносителя котла-утилизатора, а на трубе подачи теплоносителя для сохранения температуры предусмотрен байпасный клапан.

9. Система по п. 8, отличающаяся тем, что входной конец трубы подачи теплоносителя для сохранения температуры шунтируется к пароотводной трубе котла-утилизатора.

| JP 59162105 A, 13.09.1984 | |||

| CN 104449872 B, 10.08.2016 | |||

| CN 105887108 A, 24.08.2016 | |||

| ТРЁХКОМПОНЕНТНЫЙ ПЬЕЗОЭЛЕКТРИЧЕСКИЙ АКСЕЛЕРОМЕТР | 2022 |

|

RU2795747C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЛИ РЕГЕНЕРАЦИИ КИСЛОТ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2142408C1 |

Авторы

Даты

2024-01-11—Публикация

2020-12-29—Подача