Изобретение относится к криогенной технике, а именно к конструкциям криогенных резервуаров, предназначенных для хранения и выдачи криопродуктов потребителю.

Наиболее близким по своей технической сущности и достигаемому результату к предлагаемому является известный криогенный резервуар, содержащий корпус и размещенный в нем с образованием теплоизоляционной полости внутренний сосуд, снабженный теплоизоляцией и адсорбционным блоком.

Однако данная конструкция резервуара обладает рядом недостатков:

а) наиболее целесообразным является размещение адсорбционного блока в нижней части внутреннего сосуда, но при монтаже крупногабаритных резервуаров объемом в сотни и тысячи кубических метров практически невозможно осуществить засыпку и гранулированного адсорбента в адсорбционный блок;

б) использование в качестве адсорбента специальных вакуумных цеолитов, напри: мер, типа СаЕН-4В, требует наличия специ- альното нагревателя, который в значительной степени снижает надежность конструкции. Так при использовании в качестве источника тепла горячего газа нагрева- тель выполняется в виде змеевика, размещенного в адсорбционном блоке в слое адсорбента либо в специальном тепло- передающем устройстве. При этом змеевик, как правило, имеет на своей длине несколько сварных швов, что повышает вероятность возникновения негерметичности в теплоизоляционной полости. Кроме того, в змеевике скапливается конденсат из атмосферного воздуха, что при охлаждении

VI

О

может привести к его замерзанию и разрушению змеевика;

в) наиболее удобным и перспективным адсорбентом является активированный уголь, который гидрофобен, а потому не требует подогрева при регенерации, но при использовании угля возникает другая проблема - проблемна взрывобезопасности, особенно для резервуаров жидкого кисло- роДа .В данном Случае взрывоопасным является натГйЭи б адсорбционном блоке количества угля, превышающего критическое. В связи с этим необходимо размещать на внутреннем сосуде не один, а несколько блоков, что при их сложной конструкции приводит к увеличению трудоемкости, в большей степени возрастающей при монтаже крупногабаритных резервуаров, сборка которых производится не на предприятий, а непосредственно на месте эксплуатации.

Целью изобретения является повышение технологичности и снижение взрывоопасное™ при использовании угольных адсорбентов. - ;

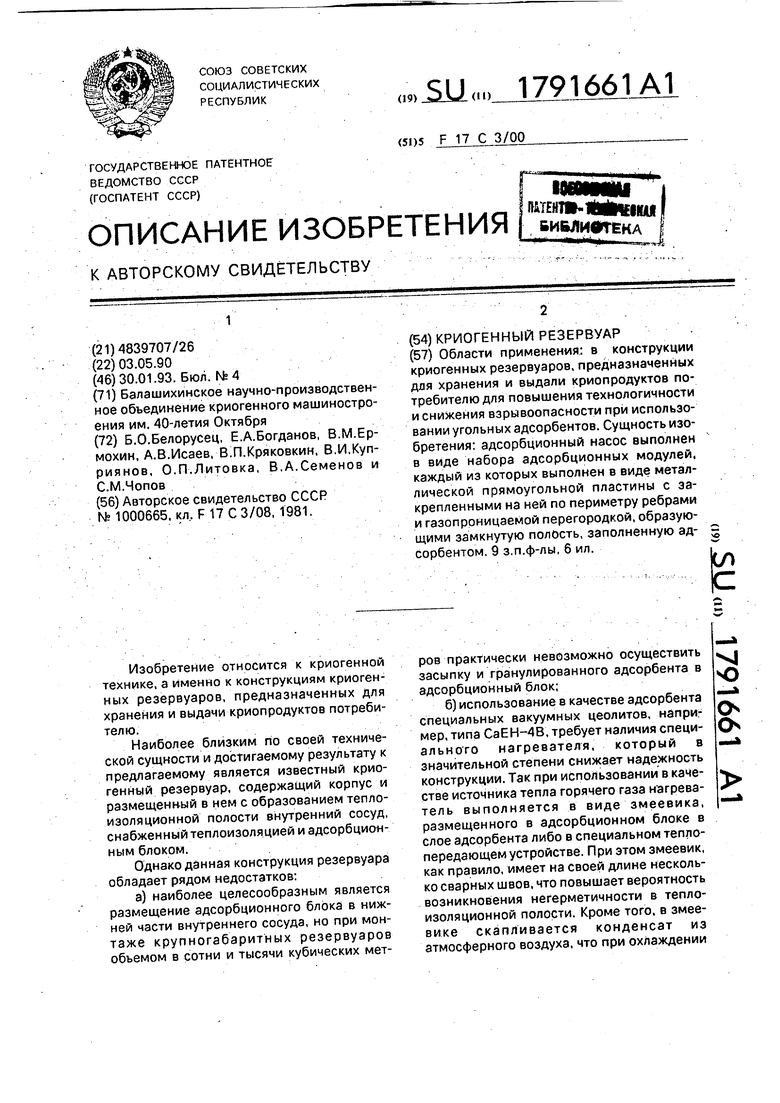

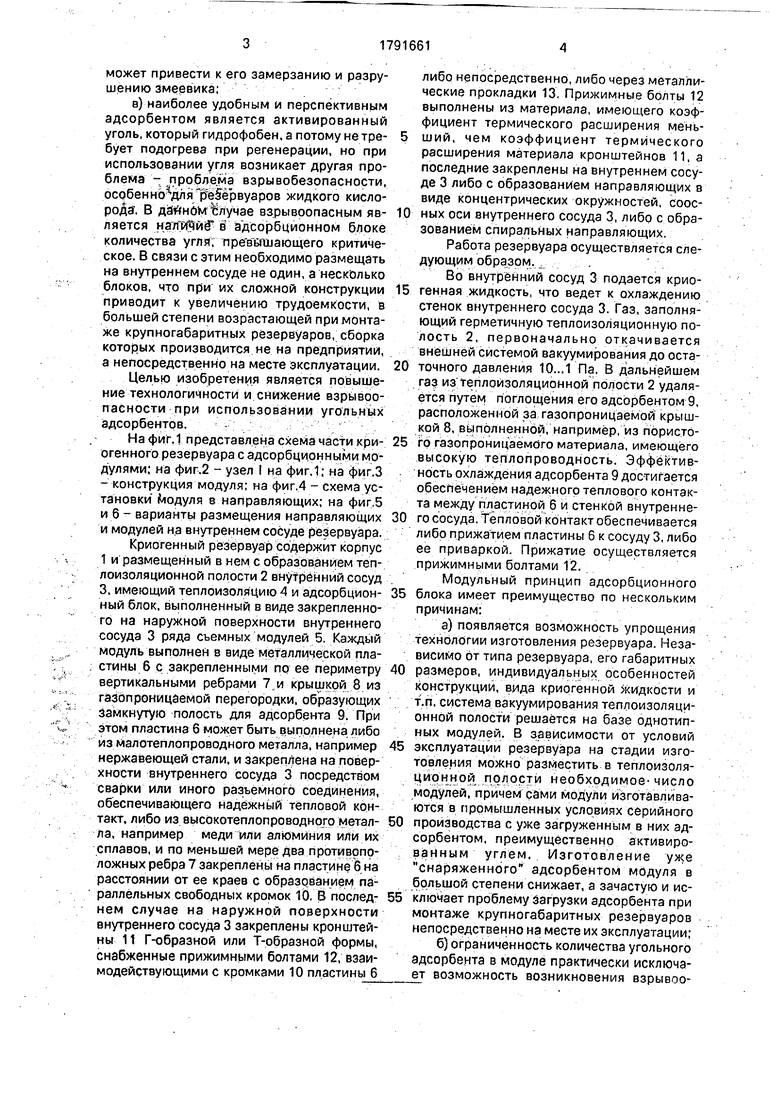

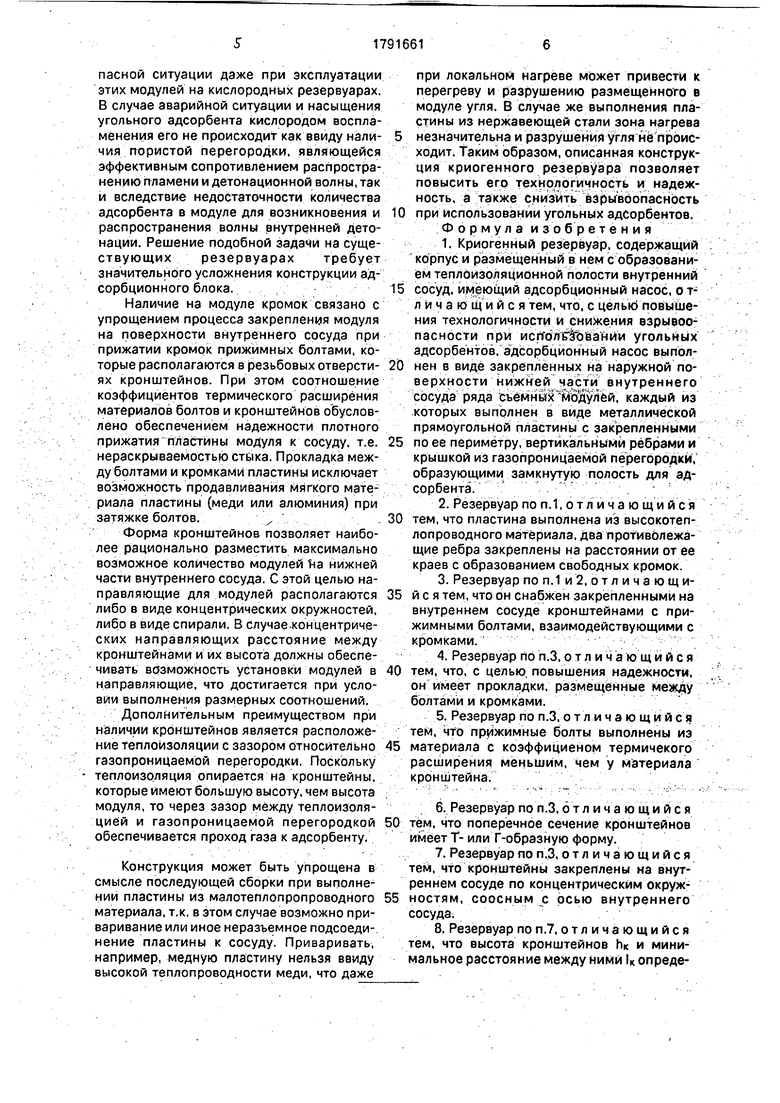

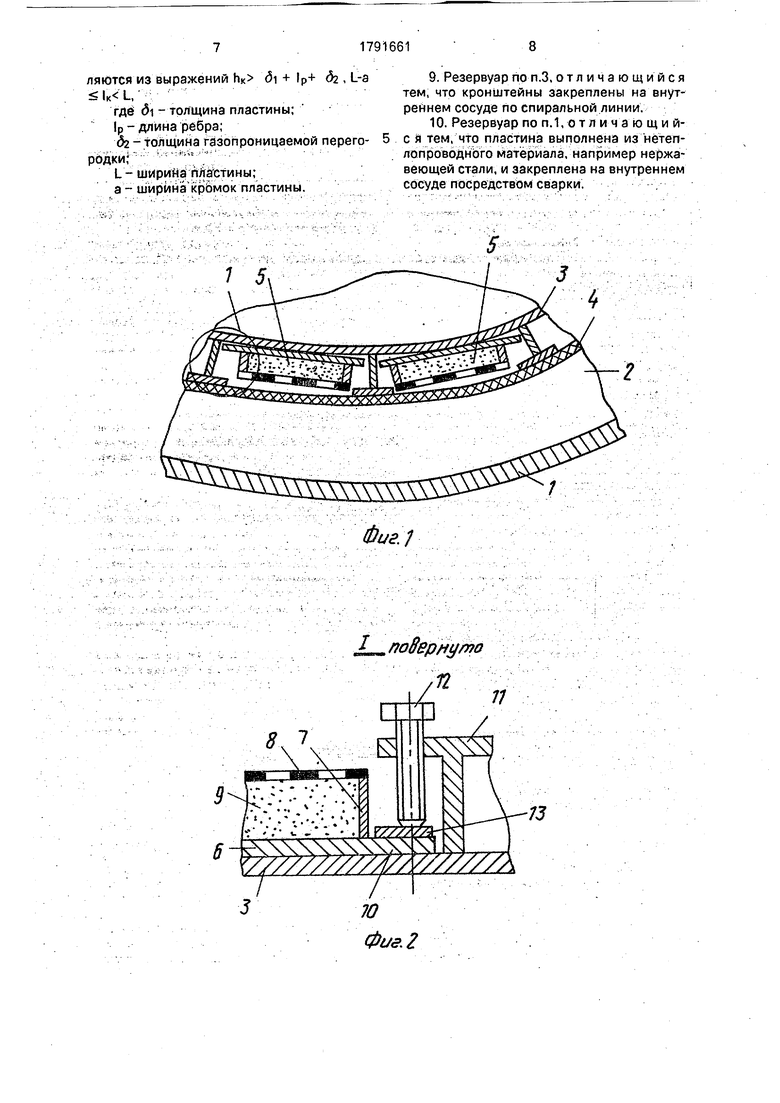

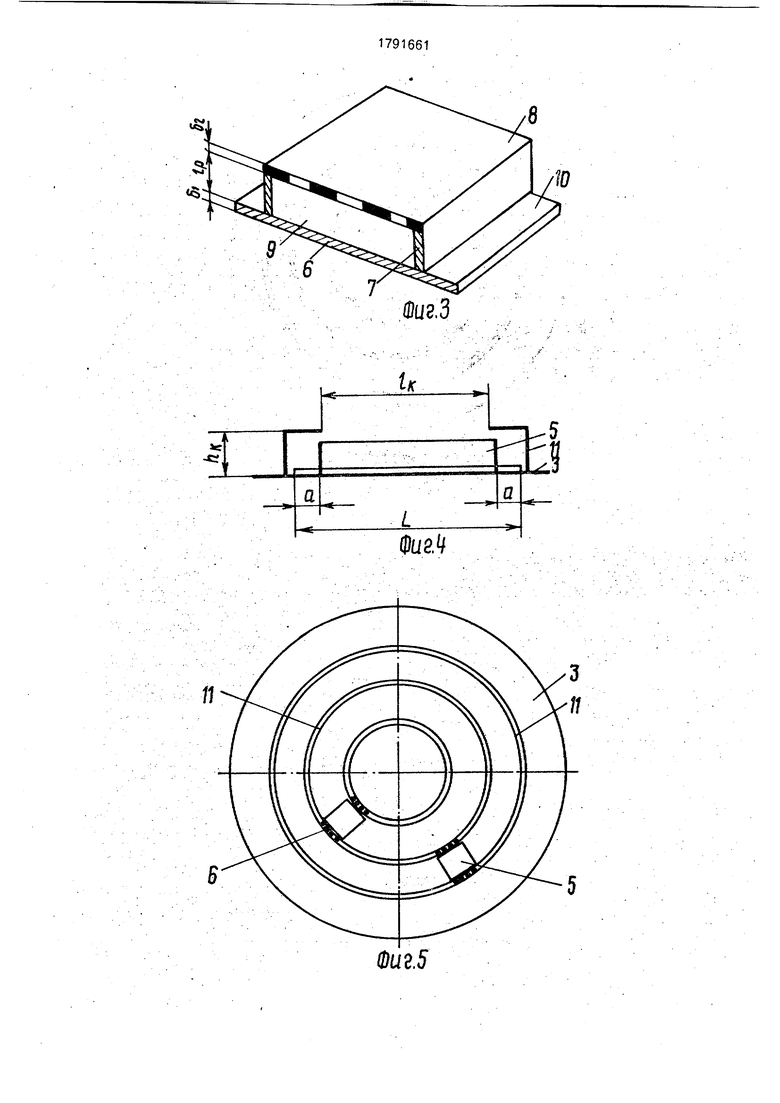

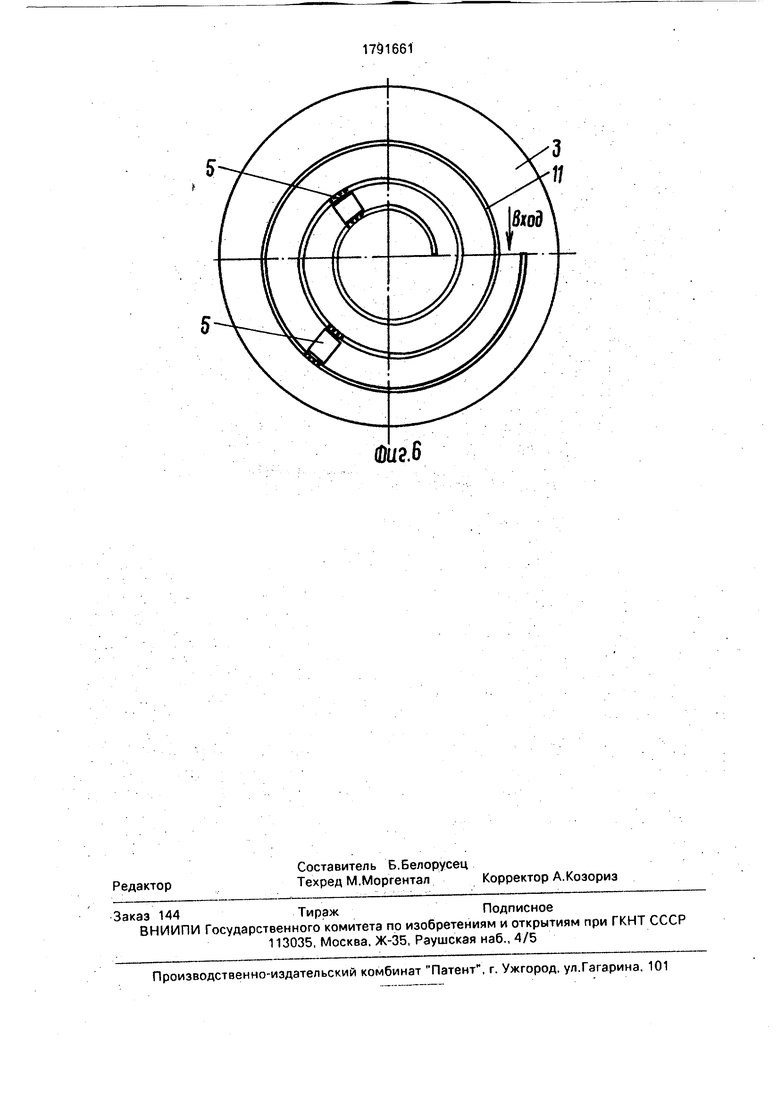

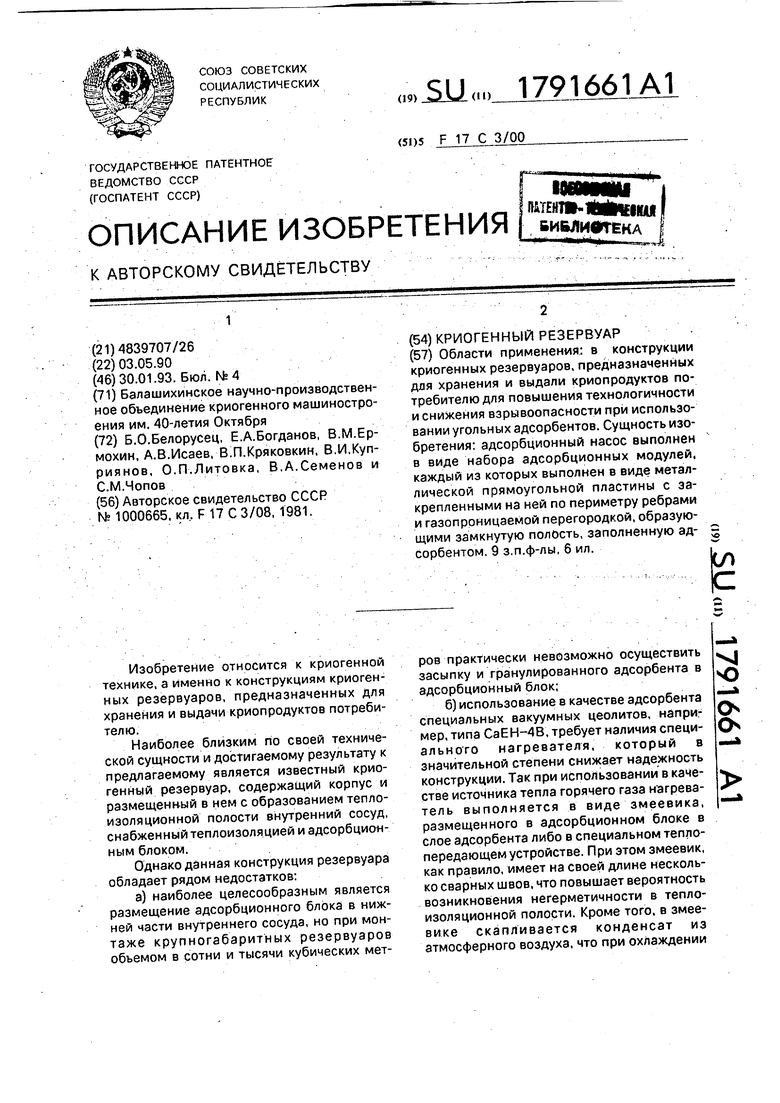

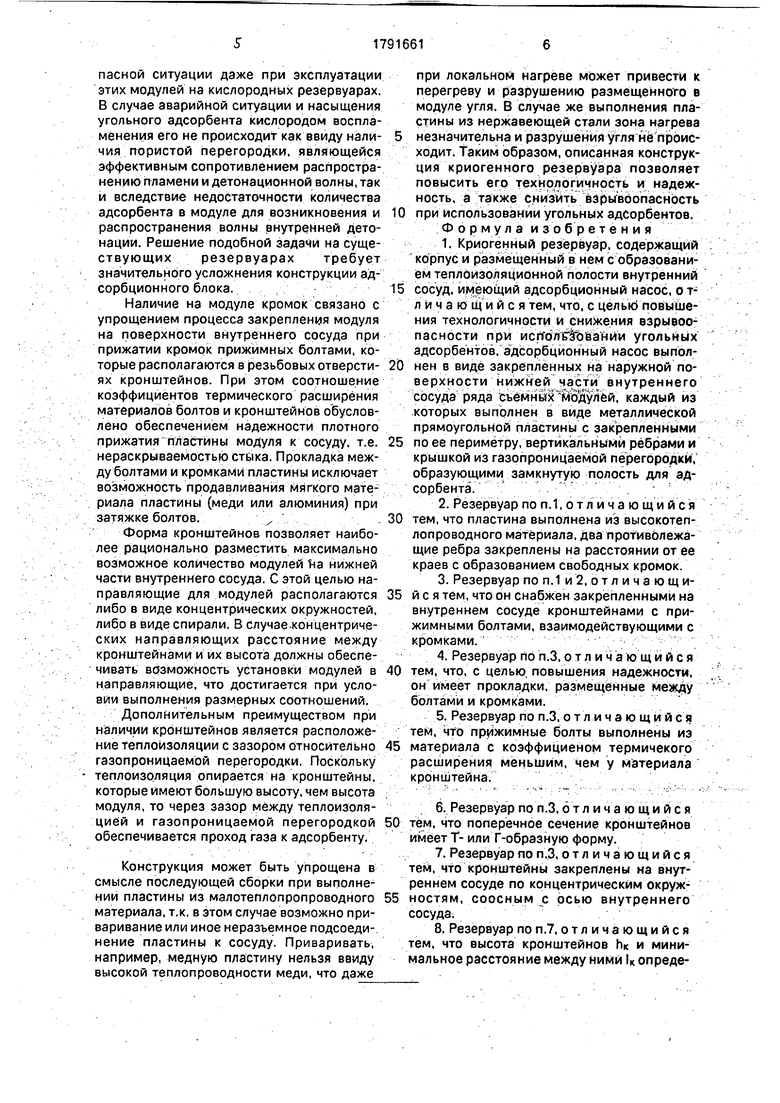

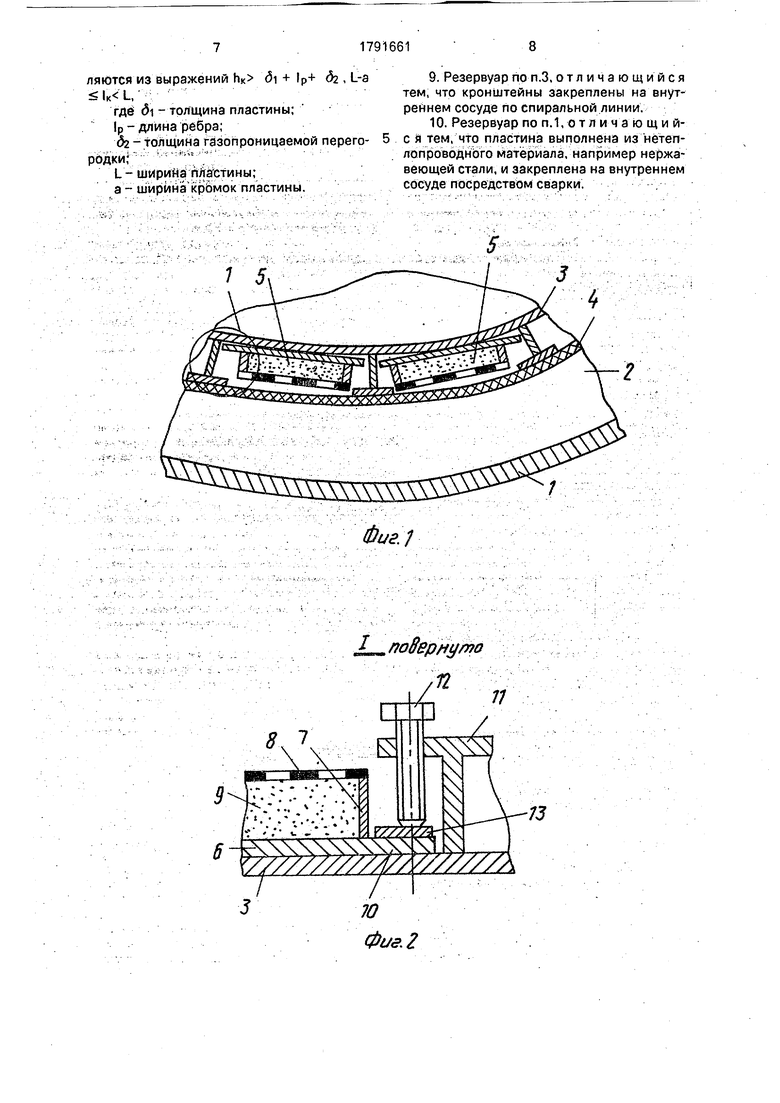

На фиг. 1 представлена схема части криогенного резервуара с адсорбционными модулями; на фиг.2 - узел I на фиг.1; на фиг.З - конструкция модуля; на фиг.4 - схема установки модуля в направляющих; на фиг.5 и 6 - варианты размещения направляющих и модулей н.а внутреннем сосуде резервуара.

Криогенный резервуар содержит корпус 1 и размещенный в нем с образованием теплоизоляционной полости 2 внутренний сосуд 3, имеющий теплоизоляцию А и адсорбционный блок, выполненный в виде закрепленного на наружной поверхности внутреннего сосуда 3 ряда съемных модулей 5. Каждый модуль выполнен в виде металлической пластины 6 с закрепленными по ее периметру вертикальными ребрами 7.и крышкой 8 из газопроницаемой перегородки, образующих замкнутую полость для адсорбента 9. При этом пластина б может быть выполнена либо из малотеплопроводного металла, например нержавеющей стали, и закреплена на поверхности внутреннего сосуда 3 посредством сварки или иного разъемного соединения, обеспечивающего надёжный тепловой контакт, либо из высокотеплопроводногр металла, например меди или алюминия или их сплавов, и по меньшей мередва противоположных ребра 7 закреплены на пластине б на расстоянии от ее краев с образованием параллельных свободных кромок 10, В последнем случае на наружной поверхности внутреннего сосуда 3 закреплены кронштейны 1t Г-образной или Т-образной формы, снабженные прижимными болтами 12, взаимодействующими с кромками 10 пластины 6

либо непосредственно, либо через металлические прокладки 13. Прижимные болты 12 выполнены из материала, имеющего коэффициент термического расширения меньший, чем коэффициент термического расширения материала кронштейнов 11, а последние закреплены на внутреннем сосуде 3 либо с образованием направляющих в виде концентрических окружностей, соос.0 ных оси внутреннего сосуда 3, либо с образованием спиральных направляющих.

Работа резервуара осуществляется следующим образом.,

Во внутренний сосуд 3 подается крио5 генная жидкость, что ведет к охлаждению стенок внутреннего сосуда 3. Газ, заполняющий герметичную теплоизоляционную полость 2, первоначально откачивается внешней системой вакуумирования до оста0 точного давления 10...1 Па. В дальнейшем газ. из теплоизоляционной полости 2 удаляется путем поглощения его адсорбентом 9, расположенной за газопроницаемой крышкой 8, выполненной, например, из пористо5 го газопроницаемого материала, имеющего высокую теплопроводность. Эффектив- ность охлаждения адсорбента 9 достигается обеспечением надежного теплового контакта между пластиной б и стенкой внутренне0 го сосуда. Тепловой контакт обеспечивается либо прижатием пластины 6 к сосуду 3, либо ее приваркой. Прижатие осуществляется прижимными болтами 12.

Модульный принцип адсорбционного

5 блока имеет преимущество по нескольким причинам:

а) появляется возможность упрощения технологии изготовления резервуара. Независимо от типа резервуара, его габаритных

0 размеров, индивидуальных особенностей конструкций, вида криогенной жидкости и т.п. система вакуумирования теплоизоляционной полости решается на базе однотипных модулей. В зависимости от условий

5 эксплуатации резервуара на стадии изготовления можно разместить в теплоизоляционной полости необходимое-число модулей, причем рами модули изготавливаются в промышленных условиях серийного

0 производства с уже загруженным в них адсорбентом, преимущественно активированным углем. Изготовление уже снаряженного адсорбентом модуля в большой степени снижает, а зачастую и ис5 ключает проблему загрузки адсорбента при монтаже крупногабаритных резервуаров непосредственно на месте их эксплуатации;

б) ограниченность количества угольного адсорбента в модуле практически исключает возможность возникновения взрывоопасной ситуации даже при эксплуатации этих модулей на кислородных резервуарах. В случае аварийной ситуации и насыщения угольного адсорбента кислородом воспламенения его не происходит как ввиду наличия пористой перегородки, являющейся эффективным сопротивлением распространению пламени и детонационной волны, так и вследствие недостаточности количества адсорбента в модуле для возникновения и распространения волны внутренней детонации. Решение подобной задачи на существующих резервуарах требует значительного усложнения конструкции адсорбционного блока.

Наличие на модуле кромок связано с упрощением процесса закрепления модуля на поверхности внутреннего сосуда при прижатии кромок прижимных болтами, которые располагаются в резьбовых отверстиях кронштейнов. При этом соотношение коэффициентов термического расширения материалов болтов и кронштейнов обусловлено обеспечением надежности плотного прижатия пластины модуля к сосуду, т.е. нераскрываемостью стыка. Прокладка между болтами и кромками пластины исключает возможность продавливанйя мягкого материала пластины (меди или алюминия) при затяжке болтов.

Форма кронштейнов позволяет наиболее рационально разместить максимально возможное количество модулей на нижней части внутреннего сосуда. С этой целью направляющие для модулей располагаются либо в виде концентрических окружностей, либо в виде спирали. В случае-концентриче- ских направляющих расстояние между кронштейнами и их высота должны обеспечивать возможность установки модулей в направляющие, что достигается при условии выполнения размерных соотношений.

Дополнительным преимуществом при наличии кронштейнов является расположение теплоизоляции с зазором относительно газопроницаемой перегородки. Поскольку теплоизоляция опирается на кронштейны, которые имеют большую высоту/чем высота модуля, то через зазор между теплоизоляцией и газопроницаемой перегородкой обеспечивается проход газа к адсорбенту.

Конструкция может быть упрощена в смысле последующей сборки при выполнении пластины из малотеплопропроводного материала, т.к. в этом случае возможно при- варивание или иное неразъемное подсоединение пластины к сосуду. Приваривать, например, медную пластину нельзя ввиду высокой теплопроводности меди, что даже

при локальном нагреве может привести к перегреву и разрушению размещенного в модуле угля. В случае же выполнения пластины из нержавеющей стали зона нагрева

5 незначительна и разрушения угля не происходит. Таким образом, описанная конструкция криогенного резервуара позволяет повысить его технологичность и надежность, а также снизить взрьгвЬопаснЬсть

0 при использовании угольных адсорбентов. ;Формулаи з о б р етения

1. Криогенный резервуар, содержащий корпус и размещенный в нем с образованием теплоизоляционной полости внутренний

5 сосуд, имеющий адсорбционный насос, от- л и ч а ю щи и с я тем, что, с целью повышения технологичности и снижения взрывоо- пасности при исгТойГз ованйи угольных адсорбентов, адсорбционный насос выпол0 нен в виде закреплённых на наружной поверхности нижней части внутреннего сосуда ряда съемньтх м62улей, каждый из которых выполнен в виде металлической прямоугольной пластины с закрепленными

5 по ее периметру, вертикальными рёбрами и крышкой из газопроницаемой перегородки, образующими замкнутую полость для адсорбента. .V .

2. Резервуар по п. 1, о т л и ч а ю щ и и с я 0 тем, что пластина выполнена из высокотеплопроводного материала, два противблежа- щие ребра закреплены на расстоянии от ее краев с образованием свободных кромок.

3. Резервуар по п.1 и 2. о т л и ч а ю щ и- 5 и с я тем, что он снабжен закрепленными на внутреннем сосуде кронштейнами с прижимными болтами, взаимодействующими с кромками.

4. Резервуар по п.З, отличающийся 0 тем, что, с целью, повышения надежности, он имеет прокладки, размещённые между болтами и кромками.

5. Резервуар по п.З. о т ли ч а ю щ и и с я.

тем, что прижимные болты выполнены из

5 материала с коэффициеном термичекого

расширения меньшим, чем у материала

кронштейна.

6. Резервуар по п.З, 6 т ли ч а ю щ и и с я 0 тем, что поперечное сечение кронштейнов имеет Т- или Т-образную форму.

7. Резервуар по п.З, отличающийся тем, что кронштейны закреплены на внутреннем сосуде по концентрическим окруж- 5 ностям, соосным с осью внутреннего сосуда;

8. Резервуар по п.7, о т ли ч а ю щ и и с я тем, что высота кронштейнов hK и минимальное расстояние между ними копределяются из выражений hK 6 + lp+ da, , где

я:

2

родкиГ L - а-

Й1 - толщина пластины; длина ребра; - толщина газопроницаемой пере

. - . . .- ; :.-,. . . . ;

ширийа ЛМстины; ширина крбмок пластины.

9. Резервуар по п.З, отличающийся тем, что кронштейны закреплены на внутреннем сосуде по спиральной линии.

10. Резервуар по п. 1, отличаю щи й- с я тем, что пластина выполнена из нётеп- лопровбДнЬго материала, например нержавеющей стали, и закреплена на внутреннем сосуде посредством сварки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Криогенный резервуар | 1987 |

|

SU1465674A1 |

| Криогенный трубопровод | 1990 |

|

SU1803669A1 |

| КРИОГЕННЫЙ РЕЗЕРВУАР | 1991 |

|

RU2082911C1 |

| Криогенный резервуар | 1987 |

|

SU1532770A1 |

| КРИОГЕННЫЙ РЕЗЕРВУАР И СПОСОБ АКТИВАЦИИ ХИМИЧЕСКОГО ПОГЛОТИТЕЛЯ ПЕРЕД РАЗМЕЩЕНИЕМ ЕГО В ТЕПЛОИЗОЛЯЦИОННОЙ ПОЛОСТИ КРИОГЕННОГО РЕЗЕРВУАРА | 1991 |

|

RU2082910C1 |

| КРИОГЕННЫЙ РЕЗЕРВУАР | 1991 |

|

RU2047813C1 |

| Криогенный резервуар | 1985 |

|

SU1286868A1 |

| КРИОГЕННЫЙ РЕЗЕРВУАР | 1991 |

|

RU2022202C1 |

| ТЕПЛОИЗОЛЯЦИОННАЯ СИСТЕМА | 2013 |

|

RU2535192C1 |

| КРИОГЕННЫЙ РЕЗЕРВУАР И СПОСОБ УДАЛЕНИЯ ВОДОРОДА ИЗ ЕГО ВАКУУМНОЙ ПОЛОСТИ | 1991 |

|

RU2022204C1 |

Области применения: в конструкции криогенных резервуаров, предназначенных для хранения и выдали криопродуктов потребителю для повышения технологичности и снижения взрывоопасное™ при использовании угольных адсорбентов. Сущность изобретения: адсорбционный насос выполнен в виде набора адсорбционных модулей, каждый из которых выполнен в виде металлической прямоугольной пластины с закрепленными на ней по периметру ребрами и газопроницаемой перегородкой, образующими замкнутую полость, заполненную адсорбентом. 9 з.п.ф-лы, б ил.

zW;

;ШигЗ

Фиг.5

Фигб

| Сосуд для хранения криогенной жидкости | 1981 |

|

SU1000665A1 |

Авторы

Даты

1993-01-30—Публикация

1990-05-03—Подача