Изобретение относится к криогенной технике и может быть использовано при проектировании и изготовлении криогенных трубопроводов, резервуаров, сосудов, аппаратов и установок для транспортировки, хранения или производства жидких и газообразных сред, имеющих сверхнизкую температуру.

Известна теплоизоляция криогенных емкостей (SU 1695028 А1, опубл. 30.11.1991), в которой в качестве теплоизоляции используются два слоя пенопласта, каждый из которых покрыт герметиком. Первый, прилегающий к емкости, слой пенопласта включает распределенный адсорбент. Введение частиц адсорбента в первый слой изоляции способствует поглощению диффундирующих в него через герметик газов, в частности паров влаги. А для снижения диффузии газов и особенно влаги в изоляцию из атмосферы предназначены оба слоя герметика. Однако данная конструкция теплоизоляции криогенных емкостей имеет существенные недостатки. Так, внутренний слой герметика при низких температурах, имеющих место в изоляции, остекловывается, становится хрупким, местами растрескивается, и его защитная функция как барьера для водяного пара резко снижается. Также введение больших количеств адсорбента в первый, контактирующий с криогенной емкостью, слой изоляции повышает теплопроводность пенопласта, что снижает теплозащитные свойства изоляционной системы. Малое же количество адсорбента не позволяет длительное время поглощать все поступающие в слой изоляции пары влаги.

Известна конструкция теплоизоляционной системы воздухоразделительных установок (М.Г. Каганер / «Тепловая изоляция в технике низких температур», издательство «МАШИНОСТРОЕНИЕ», Москва, 1966 год, стр.232), в которой аппараты помещают в общий кожух и изолируют волокнистыми материалами. Изоляционный материал занимает все пространство между кожухом и расположенными в нем аппаратами и трубопроводами. Для защиты изоляции от увлажнения внутрь кожуха подают под небольшим избыточным давлением часть отходящего из блока разделения сухого азота, препятствующего проникновению во внутреннее пространство кожуха влажного атмосферного воздуха. С этой целью в изоляционном пространстве помещают несколько перфорированных трубок, в которые подают газ с помощью специального вентиля на линии выхода азота из блока разделения. Однако данная конструкция изоляционной системы обладает существенным недостатком - имеет место постоянная утечка сухого газа в окружающую среду. Так же, как недостаток данной теплоизоляционной системы, следует отметить, что в ряде случаев криогенные установки или хранилища криогенных продуктов не имеют доступного источника сухого газа. В этом случае для реализации данной конструкции теплоизоляционной системы приходится создавать дорогостоящую систему снабжения установки сухим газом.

Наиболее близкой к предлагаемому изобретению является выбранная как прототип теплоизоляционная система (см. SU 117299 А, заявлено 12.06.1958, заявка №601811) - способ хранения сжиженных газов при низких температурах в сосудах с пористой охлаждающей изоляцией. В теплоизоляционной системе уменьшается количество испаряющегося сжиженного газа при его хранении вследствие того, что изоляция сосуда охлаждается атмосферным воздухом, предварительно охлажденным, осушенным и очищенным в холодильниках путем теплообмена с отходящими парами испаряющегося сжиженного газа. Однако теплоизоляционная система по данному способу имеет ряд существенных недостатков. Так, в системе используется постоянное в процессе хранения механическое переключение клапанов, что снижает надежность системы хранения. Более того, для части периода работы каждого из регенераторов теплообмен в теплообменниках протекает при низком температурном напоре, что снижает термодинамический коэффициент полезного действия, а влага и другие примеси, находящиеся в подсосанном атмосферном воздухе, не полностью выносятся из регенераторов.

Задачей настоящего изобретения является предотвращение накопления воды в слоях низкотемпературной изоляции и, как следствие, исключение снижения изоляционных свойств теплоизоляционной системы.

Одна из значимых проблем при функционировании теплоизоляционных систем криогенного оборудования - это попадание и накопление в ее изоляционной полости влаги.

Влага попадает в полость вместе с атмосферным воздухом, который попадает в полость из-за периодически возникающего перепада давления между атмосферным воздухом и давлением газа в полости. Перепад давления возникает по следующим причинам:

- при захолаживании криогенного оборудования.

В этом случае происходит снижение средней температуры газа в полости, и, соответственно, снижение в ней давления и подсос воздуха из окружающей среды. При отогреве происходит обратный процесс;

- из-за изменений атмосферного давления.

При погодных изменениях атмосферного давления темп падения или роста давления в отдельных случаях достигает 1 мм рт.ст. в час. Поскольку изменения атмосферного давления должны быть компенсированы в теплоизоляционной полости, то происходит натекание атмосферного воздуха в полость, если атмосферное давление растет, и истечение газов из полости, если атмосферное давление падает;

- из-за изменения температуры окружающего воздуха.

Когда происходит падение температуры окружающей среды и, соответственно, происходит падение средней температуры газа в изоляционной полости, падение давления газа в полости и натекание атмосферного воздуха в теплоизоляционную полость для компенсации этого падения.

Влагосодержание воздуха, например, при 20°С составляет примерно 17,3 г на куб.м при 100% влажности. Это означает, что при каждом захолаживании в теплоизоляционную полость попадает и оседает в ней примерно 17,3 грамма воды на каждый 1 куб.м теплоизоляционной полости. При каждом колебании атмосферного давления и температуры окружающей среды в полость попадает некоторая доля от этого количества воды. Поскольку криогенное оборудование функционирует длительное время, то в полость попадает значительное количество воды.

Объем изоляционного пространства у различного криогенного оборудования может существенно различаться. Так, сосуды Дьюара имеют объемы изоляционного пространства от 0,5 л до 500 л, криогенные резервуары внутренним объемом от 3 до 200 куб.м имеют объемы изоляционного пространства от 0,5 до 130 куб.м. В то же время крупные воздухоразделительные установки (ВРУ) имеют объемы изоляционного пространства до 4 тыс. куб.м. Соответственно пропорционально объему варьируется и количество всасываемой в полость воды.

Влага, попадая в теплоизоляционную полость, практически полностью вымораживается в слое изоляции и на поверхностях оборудования, охлажденных до сверхнизких температур, что приводит к повышению средней плотности изоляции и к существенному снижению ее теплопроводности. При этом обратная миграция влаги из изоляции практически отсутствует.

Технический результат изобретения заключается в сохранении постоянного значения теплоизоляционной эффективности криогенного оборудования в течение длительного времени и, как следствие, увеличение срока службы криогенного оборудования.

Технический результат достигается тем, что конструкция теплоизоляционной системы криогенного оборудования содержит теплообменник-вымораживатель, через который проходит воздух, всасываемый в теплоизоляционную систему из окружающей среды при возникновении перепада давления между газом в теплоизоляционной системе и окружающим оборудование воздухом. В данном теплообменнике-вымораживателе воздух охлаждается, и из него конденсируется или вымораживается вода. Сконденсировавшаяся в жидкую фазу вода самотеком вытекает из теплообменника-вымораживателя назад наружу кожуха. Вымороженная вода оседает на элементах теплообменника-вымораживателя. В процессе работы оборудования или при отогреве оборудования вымороженная вода тает, превращается в жидкую фазу и также самотеком вытекает из теплообменника-вымораживателя и корпуса оборудования наружу в окружающую среду. Благодаря данному процессу в изоляционной системе не происходит накопления влаги.

Теплоизоляционная система включает изоляцию и внешний кожух, содержит находящийся в тепловом контакте с криогенным оборудованием теплообменник-вымораживатель, выход которого направлен вовнутрь теплоизоляции, а на вход поступает воздух из окружающей среды, при этом влага из воздуха в процессе работы теплообменника-вымораживателя конденсируется и вымораживается, затем влага удаляется назад в окружающую среду в процессе работы оборудования или при его отогреве.

В теплоизоляционную систему может быть добавлен теплообменник-вымораживатель, расположенный в слое теплоизоляции. При этом оба теплообменника-вымораживателя представляют собой змеевики

Теплообменник-вымораживатель может представлять собой змеевик, находящийся в тепловом контакте с криогенным оборудованием.

Выход из теплообменника-вымораживателя может происходить в перфорированную трубу, расположенную между изоляцией и криогенным оборудованием.

Теплоизоляционная система может содержать дополнительную трубу, подведенную к теплообменнику-вымораживателю, предназначенную для выдува влаги из теплообменника-вымораживателя.

Теплообменник-вымораживатель может быть оснащен электрическим отогревателем или иметь дополнительную трубку, по которой в процессе регенерации внутрь теплообменника-вымораживателя подается горячий воздух.

Сущность изобретения поясняется чертежами, где:

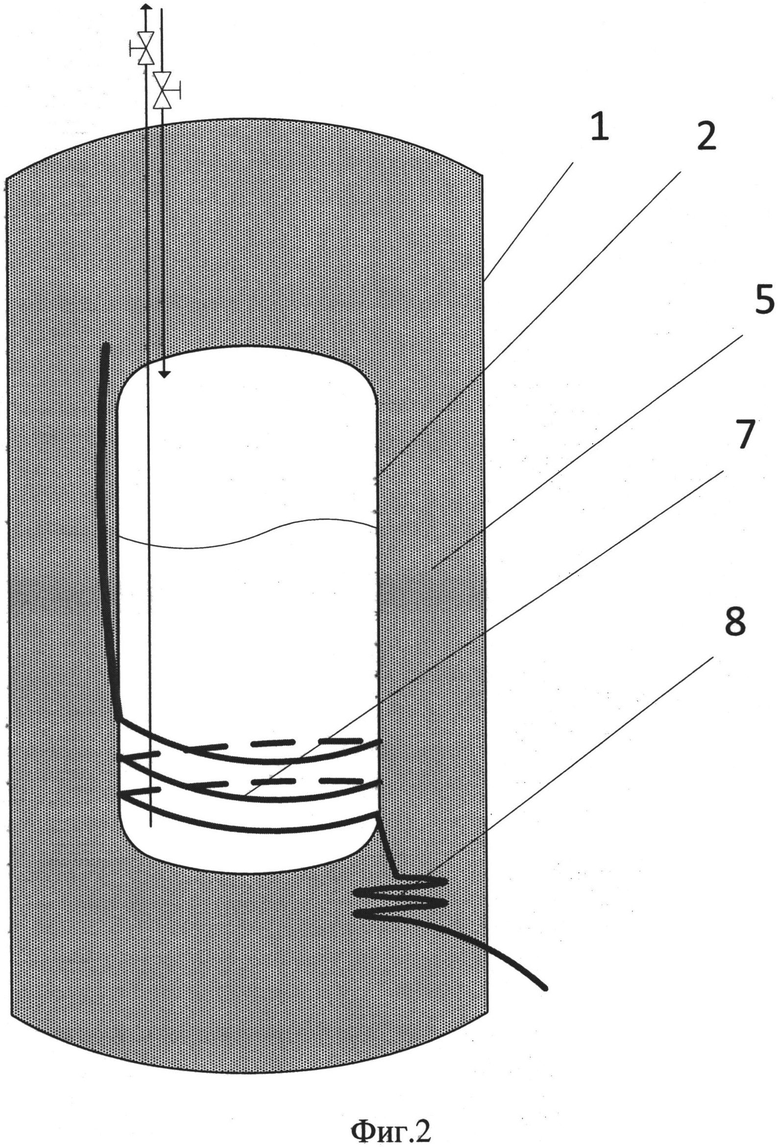

на Фиг.1 изображен поперечный разрез теплоизоляционной системы криогенного резервуара или аппарата по настоящему изобретению;

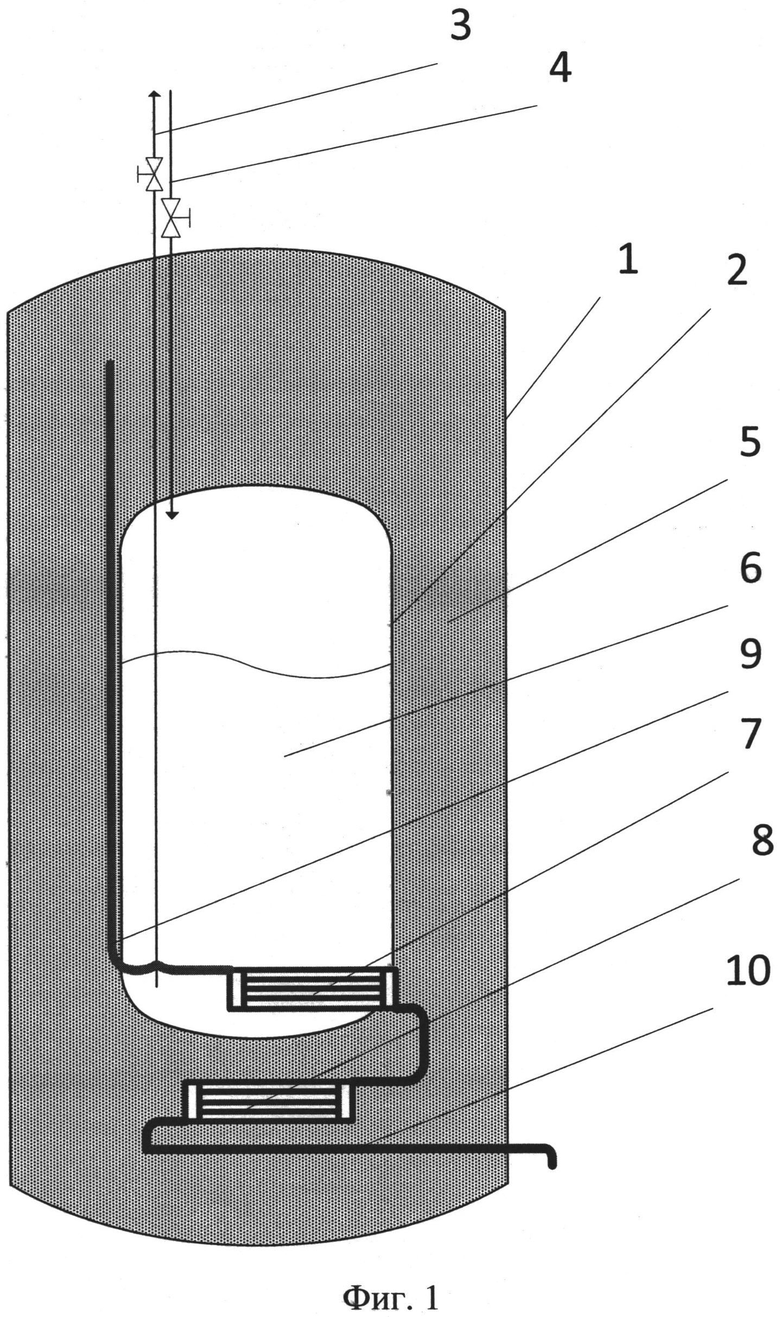

на Фиг.2 изображен поперечный разрез теплоизоляционной системы криогенного резервуара или аппарата по настоящему изобретению, когда в качестве теплообменников-вымораживателей используются змеевики;

на Фиг.3 изображен поперечный разрез теплоизоляционной системы криогенного трубопровода по настоящему изобретению, когда в качестве теплообменников-вымораживателей используются змеевики.

Рассмотрим предлагаемую конструкцию теплоизоляционной системы по Фиг.1:

1 - герметичный кожух криогенного оборудования;

2 - внутренний сосуд криогенного резервуара или аппарата, охлажденного до криогенных температур, или криогенный трубопровод;

3 - выпускной трубопровод криогенного резервуара;

4 - заправочный трубопровод резервуара;

5 - тепловая изоляция криогенного резервуара или аппаратов.

Изоляция расположена между внутренним сосудом или аппаратами и внешним герметичным кожухом.

В качестве изоляции могут быть порошковые материалы (вспученный перлитовый песок, аэрогель, микросферы и др.), могут быть волокнистые материалы (вата или маты из стеклянного, базальтового или другого волокна), могут быть ячеистые материалы (пенополиуретановые пены, обладающие недостаточно низкой паропроницаемостью, а также пеностекло и другие пены);

6 - криогенная жидкость;

7 - теплообменник-вымораживатель, расположенный в тепловом контакте с внутренним сосудом криогенного резервуара или криогенного аппарата.

Теплообменник-вымораживатель предпочтительно должен быть расположен в нижней части внутреннего сосуда, которая при наличии в сосуде криогенной жидкости всегда охлаждена вне зависимости от ее количества в сосуде. Однако теплообменник может быть конструктивно расположен и на других частях внутреннего сосуда, учитывая высокую теплопроводность материала внутреннего сосуда. Теплообменник-вымораживатель может быть достаточно произвольной конструкции при условии, что его объем и площадь поверхности ребер достаточны, чтобы выморозить всю влагу, поступающую из окружающей среды за цикл работы криогенного оборудования. Также конструкция теплообменника-вымораживателя должна позволять вытеканию из него всей влаги, которая в нем образуется при отогреве;

8 - теплообменник-вымораживатель, расположенный в слое теплоизоляции. Данный теплообменник-вымораживатель 8 имеет более высокую температуру, чем теплообменник-вымораживатель 7. Теплообменник-вымораживатель 8 предназначен для вымораживания паров воды при колебаниях атмосферного давления и может быть по размерам рассчитан на меньшее количество влаги, чем теплообменник-вымораживатель 7. Теплообменник-вымораживатель 7 предназначен для вымораживания влаги в первую очередь при захолаживании оборудования;

9 - перфорированный трубопровод, предназначенный для вывода из теплообменника-вымораживателя 7 осушенного воздуха и распределения его по теплоизоляционному слою. Предпочтительное перфорированный трубопровод 9 расположен вдоль внутреннего сосуда, что снижает излишний теплоприток к внутреннему сосуду;

10 - трубопровод, по которому поступает для выравнивания давления атмосферный воздух в теплоизоляционную полость оборудования.

На Фиг.2 изображена теплоизоляционная система криогенного резервуара или аппарата, когда в качестве теплообменников-вымораживателей применены змеевики как наиболее простой и технологичный вариант данных устройств. При этом змеевики должны быть навиты и расположены таким образом, чтобы влага могла беспрепятственно вытекать из них в период отогрева или регенерации.

На Фиг.3 рассмотрен вариант теплоизоляционной системы криогенного трубопровода со змеевиками в качестве теплообменников вымораживателей. При этом теплообменник-вымораживатель 7 в виде змеевика и перфорированный трубопровод 9 располагаются на внешней стороне внутренней трубы.

В случаях когда криогенное оборудование имеет длительный ресурс работы и когда в теплообменниках-вымораживателях может происходить накопление избыточного количества льда, который перекрывает движение воздуха, возможно оснащение теплообменников-вымораживателей электрическими отогревателями. Эти отогреватели периодически включаются, и под действием выделяемого ими тепла происходит плавка льда и вытекание образовавшейся воды наружу оборудования. Также возможно выдувать образовавшуюся воду через дополнительный трубопровод либо осуществлять плавку льда нагнетанием в теплообменники-вымораживатели горячего воздуха.

Устройство работает следующим образом.

Теплоизоляционная система осуществляет защиту и снижение теплового потока из окружающей среды к работающему оборудованию, внутренние части которого имеют криогенную температуру. При этом для криогенных сосудов, резервуаров или аппарата под работой подразумевается хранение криопродуктов, для криогенных трубопроводов - транспортирование криопродуктов, для газоразделительных (воздухоразделительных) и других установок - функционирование, при котором в установке есть какие-либо элементы, охлажденные до криогенных температур. Отогрев оборудования имеет место после удаления криопродуктов из аппаратов или при регенерации аппаратов, когда осуществляется цикл отогрева, а затем вновь цикл захолаживания устройств.

При захолаживании оборудования происходит одновременное охлаждение изоляции оборудования и теплообменника-вымораживателя 7. С понижением температуры в изоляции происходит падение давления наполняющего ее газа. Из-за возникшего перепада давления между давлением газа в изоляции и давлением окружающей среды воздух из окружающей среды начинает поступать внутрь оборудования через трубопровод 10. Из трубопровода 10 влажный воздух поступает в теплообменник вымораживатель 7, где влага вымораживается как при захолаживании оборудования, так и если перепад давления обусловлен изменением внешних давления или температуры. В теплообменнике-вымораживателе 7 может происходить конденсация влаги в жидкое состояние или вымораживание ее в лед. Осушенный воздух после теплообменника-вымораживателя 7 попадает в изоляционное пространство оборудования, в результате чего происходит выравнивание давления.

В случае если в теплоизоляционную систему добавлен второй теплообменник-вымораживатель 8, который расположен в слое теплоизоляции, то устройство работает аналогичным образом, однако при этом теплообменник-вымораживатель 8 является первым по потоку воздуха из окружающей среды, он находится в слое изоляции, имеет более высокую температуру, чем теплообменник-вымораживатель 7. Поэтому в теплообменнике-вымораживателе 8 при работе устройства происходит предварительное вымораживание влаги, а в теплообменнике-вымораживателе 7 - окончательное вымораживание влаги, чем достигается более эффективная работа устройства. Теплообменники-вымораживатели могут иметь конструкцию в виде змеевиков, как показано на Фиг.2. В этом случае в процессе работы устройства образующаяся в змеевиках влага вытекает из них самотеком. В случае если теплообменники-вымораживатели имеют отличную от змеевика конструкцию, влага из них удаляется, например, продувкой через дополнительную трубу.

Выходящий из теплообменника-вымораживателя 7 осушенный воздух в процессе работы направляется в перфорированную трубу 9, из которой он равномерно распределяется в массиве изоляции. Если в процессе работы в теплообменниках-вымораживателях происходит накопление значительного количества водяного льда, он растапливается электрическим отогревателем или горячим воздухом, который подается внутрь теплообменников-вымораживателей по дополнительной трубке. При этом вода от растопленного льда самотеком выводится наружу теплоизоляционной системы или удаляется выдуванием.

| название | год | авторы | номер документа |

|---|---|---|---|

| Цистерна для хранения и транспортировки сжиженного природного газа | 2022 |

|

RU2804785C1 |

| КРИОГЕННЫЙ РЕЗЕРВУАР | 1991 |

|

RU2022202C1 |

| СПОСОБ ПОДДЕРЖАНИЯ ВАКУУМА В ТЕПЛОИЗОЛЯЦИОННОЙ ПОЛОСТИ ТРУБОПРОВОДА ТИПА "ТРУБА В ТРУБЕ" | 1991 |

|

RU2027942C1 |

| КРИОГЕННЫЙ ХИРУРГИЧЕСКИЙ АППАРАТ | 1992 |

|

RU2054896C1 |

| КРИОГЕННАЯ УСТАНОВКА-ГАЗИФИКАТОР И СПОСОБ ЕЕ РАБОТЫ | 2019 |

|

RU2727261C1 |

| СПОСОБ ВЫДЕЛЕНИЯ КСЕНОНА (ВАРИАНТЫ) И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2134387C1 |

| КРИОГЕННЫЙ ТРУБОПРОВОД | 1990 |

|

RU2022196C1 |

| Криогенная трубопроводная система | 2024 |

|

RU2841448C1 |

| Резервуар для хранения криогенной жидкости | 1977 |

|

SU763648A1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ИЗВЛЕЧЕНИЯ ИНЕРТНОГО ГАЗА ИЗ ИЗДЕЛИЯ, СОДЕРЖАЩЕГО ИНЕРТНЫЙ ГАЗ | 2019 |

|

RU2715857C1 |

Изобретение относится к криогенной технике. Теплоизоляционная система содержит изоляцию и внешний кожух. Также система содержит находящийся в тепловом контакте с криогенным оборудованием теплообменник-вымораживатель. Выход теплообменника-вымораживателя направлен вовнутрь теплоизоляции, а на вход теплообменника-вымораживателя поступает воздух из окружающей среды. Влага в теплообменнике-вымораживателе из воздуха в процессе работы конденсируется и вымораживается и затем удаляется назад в окружающую среду в процессе работы оборудования или при его отогреве. Достигается сохранение постоянного значения теплоизоляционной эффективности криогенного оборудования в течение длительного времени и, как следствие, увеличение срока службы криогенного оборудования. 6 з.п. ф-лы, 3 ил.

1. Теплоизоляционная система, включающая изоляцию и внешний кожух, отличающаяся тем, что содержит находящийся в тепловом контакте с криогенным оборудованием теплообменник-вымораживатель, выход которого направлен вовнутрь теплоизоляции, а на вход поступает воздух из окружающей среды, при этом влага из воздуха в процессе работы теплообменника-вымораживателя конденсируется и вымораживается, затем влага удаляется назад в окружающую среду в процессе работы оборудования или при его отогреве.

2. Теплоизоляционная система по п.1, отличающаяся тем, что в нее добавлен теплообменник-вымораживатель, расположенный в слое теплоизоляции.

3. Теплоизоляционная система по п.1, отличающаяся тем, что теплообменник-вымораживатель представляет собой змеевик, находящийся в тепловом контакте с криогенным оборудованием.

4. Теплоизоляционная система по п.2, отличающаяся тем, что оба теплообменника-вымораживателя представляют собой змеевики.

5. Теплоизоляционная система по п.1, отличающаяся тем, что выход из теплообменника-вымораживателя происходит в перфорированную трубу, расположенную между изоляцией и криогенным оборудованием.

6. Теплоизоляционная система по п.1, отличающаяся тем, что содержит дополнительную трубу, подведенную к теплообменнику-вымораживателю и предназначенную для выдува влаги из теплообменника-вымораживателя.

7. Теплоизоляционная система по п.1, отличающаяся тем, что теплообменник-вымораживатель оснащен электрическим отогревателем или имеет дополнительную трубку, по которой в процессе регенерации внутрь теплообменника-вымораживателя подается горячий воздух.

| Способ хранения сжиженных газов при низких температурах в сосудах с пористой охлаждающей изоляцией | 1958 |

|

SU117299A1 |

| Теплоизоляция криогенных емкостей | 1988 |

|

SU1695028A1 |

| Высокочастотная дифференциально-фазная защита | 1956 |

|

SU105708A2 |

| US 0004066184 A1, 03.01.1978 | |||

Авторы

Даты

2014-12-10—Публикация

2013-07-08—Подача