Изобретение относится к технике батарей термопар, используемых в качестве термоэлектрических батарейных преобразователей теплового потока для измерения температур или для получения электроэнергии. . :

Изв1бстны способы изготовления батареи термопар нанесением покрытий на термоэлектродный провод путем гальванического осаждения на оголенные участки другого материала. Их недостатком является сложность изготовления батареи термопар 1.

Наиболее близким к изобретению является способ изготовления батареи термопар путем намотки термоэлектродной проволоки Vta каркас, предварительно укладывая на него дополнительный изолированный провод, и проведения после этого гальванического нанесения второго термоэлектрода в струе электролита, позволяющий создать спай электродов на строго заданном участке. Недостатком способа является сложность изготовления батареи термопар, связанная с трудоемкостью операции по гальваническому найёсению второго элемента.

.... Цель изобретения - упрощение процесса изготовления. Поставленная цель достигается тем, что согласно способу изготовления батареи термопар путем на- моТки термоэлектродной проволоки на каркас, термоэлектродную проволоку пере- водятв однофазное состояние, наматывают ее на каркас непосредственно с последующей укладкой теплоизоляции на половину каркаса, формируют чередующиеся участки с различной кристаллической структурой путем термообработки другой половины и удаляют теплоизоляцию. При этом термообработку проводят до температуры окончания фазового перехода.

ч ю со

- ю со

Заявляемый способ отличается от известного тем, что на половину каркаса с намотанной на него термоэлектродной проволокой, переведенной в однофазное состояние, наносят теплоизоляцию, которую удаляют после проведения термообработки другой половины до температуры окончания фазового перехода.

При этом отпадает необходимость в использовании материала на второй элемент и не нужно проводить трудоемкую операцию по гальваническому нанесению этого материала.

Использование полиморфных сплавов, испытывающих фазовые превращения, позволяет получить термобатареи в виде неограниченного количества термоэлементов, соединенных последовательно/

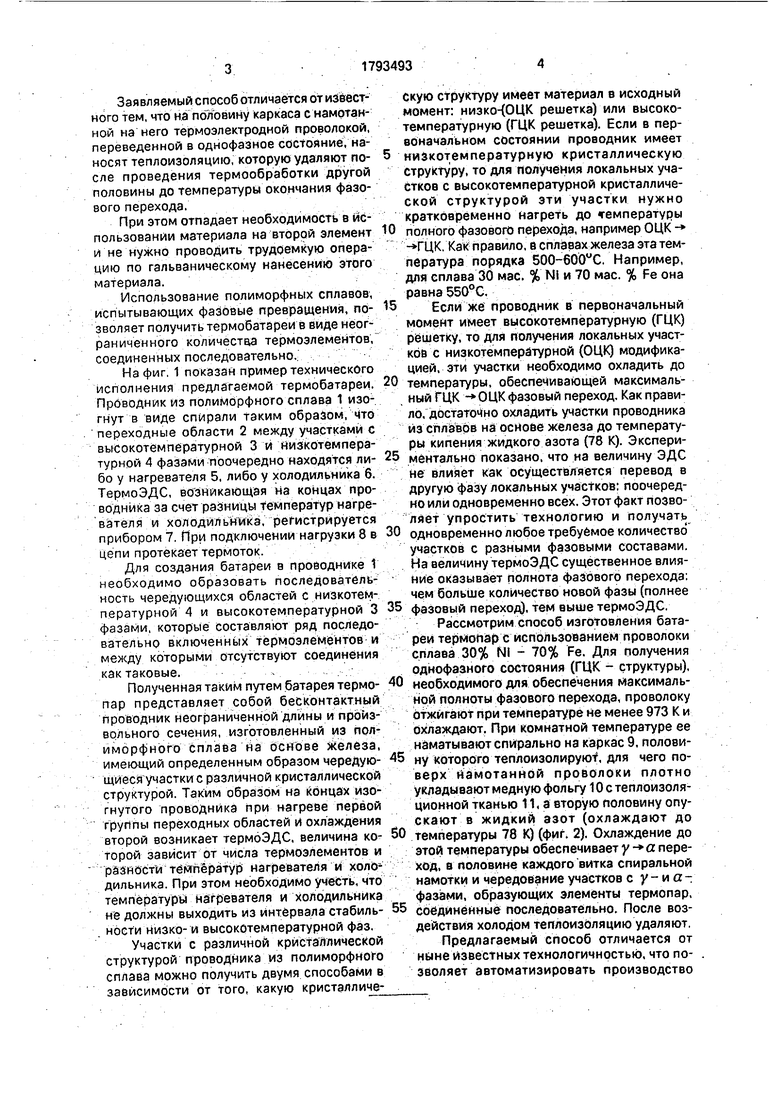

На фиг. 1 показан пример технического исполнения предлагаемой термобатареи. Проводник из полиморфного сплава 1 изогнут в виде спирали таким образом, что переходные области 2 между участками с высокотемпературной 3 и низкотемпературной 4 фазами поочередно находятся либо у нагревателя 5, либо у холодильника 6. ТермоЭДС, возникающая На концах проводника за счет разницы температур нагревателя и холодйльнтикз, регистрируется прибором 7. При подключении нагрузки 8 в цепи протекает термоток.

Для создания батареи в проводнике 1 необходимо образовать последовательность чередующихся областей с низкотемпературной 4 и высокотемпературной 3 фазами, которые составляют ряд последовательно включенных термоэлементов и между которыми отсутствуют соединения как таковые.Полученная таким путем батарея термопар представляет собой бесконтактный проводник неограниченной длины и произвольного сечения, изготовленный из полиморфного сплава йа основе железа, имеющий определенным образом чередующиеся участки с различной кристаллической структурой. Таким образом на концах изогнутого проводника при нагреве первой группы переходных областей И охлаждения второй возникает термоЭДС, величина которой зависит от числа термоэлементов и разнести температур нагревателя и холодильника. При этом необходимо учесть, что температуры нагревателя и холодильника не должны выходить из интервала стабиль- . ноети низко- и высокотемпературной фаз.

Участки с различной кристаллической структурой проводника из полиморфного сплава можно получить двумя способами в зависимости от того, какую кристаллическую структуру имеет материал в исходный момент: низко-(ОЦК решетка) или высокотемпературную (ГЦК решетка). Если в первоначальном состоянии проводник имеет

низкотемпературную кристаллическую структуру, то для получения локальных участков с высокотемпературной кристаллической структурой эти участки нужно кратковременно нагреть до температуры

полного фазового перехода, например ОЦК - . Как-правило, в сплавах железа эта температура порядка 500-600°С. Например, для сплава 30 мае. % Ni и 70 мае. % Fe она равна 550°С,

Если же проводник в первоначальный момент имеет высокотемпературную (ГЦК) решетку, то для получения локальных участков с низкотемпературной (ОЦК) модификацией, эти участки необходимо охладить до

температуры, обеспечивающей максимальный ГЦК - ОЦК фазовый переход. Как правило, достаточно охладить участки проводника из сплавов на основе железа до температуры кипения жидкого азота (78 К). Экспериментально показано, что на величину ЭДС не влияет как осуществляется перевод в другую фазу локальных участков: поочередно или одновременно всех. Этот факт позволяет упростить технологию и получать

одновременно любое требуемое количество участков с разными фазовыми составами. На величину термоЭДС существенное влияние оказывает полнота фазового перехода: чем больше количество новой фазы (полнее

фазовый переход), тем выше термоЭДС.

Рассмотрим способ изготовления батареи термопар с использованием проволоки сплава 30% N1 - 70% Fe. Для получения однофазного состояния (ГЦК - структуры),

необходимого для обеспечения максимальной полноты фазового перехода, проволоку отжигают при температуре не менее 973 К и охлаждают. При комнатной температуре ее наматывают спирально на каркас 9, половину которого теплоизолируют для чего поверх намотанной проволоки плотно укладывают медную фольгу 10с теплоизоляционной тканью 11, а вторую половину опускают в жидкий азот (охлаждают до

температуры 78 К) (фиг. 2). Охлаждение до этой температуры обеспечивает у - а переход, в половине каждого витка спиральной намотки и чередование участков с у- и а- фазами, образующих элементы термопар,

соединённые последовательно. После воздействия холодом теплоизоляцию удаляют, Предлагаемый способ отличается от ныне известных технологичностью, что позволяет автоматизировать производство

термобатареи с любым количеством термопар: не требует больших энергетических затрат: экологически чист, так как не требует

использования химических реактивов и дает возможность получать в эксплуатации бесконтактные термобатареи.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОБАТАРЕЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2031487C1 |

| Теплопроводящий калориметр для определения плотности потока ионизирующего излучения и способ изготовления его калориметрической ячейки | 1981 |

|

SU1005565A1 |

| Способ изготовления батареи термопар | 1975 |

|

SU545021A1 |

| Устройство для определения вектора теплового потока в массиве дисперсного материала | 1990 |

|

SU1770784A1 |

| НОСИТЕЛЬ ЦИФРОВОЙ ИНФОРМАЦИИ | 2003 |

|

RU2265896C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ МАЛЫХ РАЗНОСТЕЙ ТЕМПЕРАТУР | 2006 |

|

RU2337333C2 |

| Датчик пульсаций температурыгАзА | 1977 |

|

SU802815A1 |

| НОСИТЕЛЬ АНАЛОГОВОЙ ИНФОРМАЦИИ | 2003 |

|

RU2265897C2 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ ПРИЁМНИК ИЗЛУЧЕНИЯ | 2002 |

|

RU2217712C2 |

| Способ изготовления батареи проволочных термопар | 1987 |

|

SU1642268A1 |

Назначение: предназначено для использования в качестве термоэлектрических габаритных преобразователей теплового потока. Цель изобретения - упрощение изготовления. Сущность изобретения: после намотки на каркас укладывают теплоизоляцию на половину каркаса, образуют на проводнике участки с различной кристаллической структурой путем термообработки нетеп- лоизолированных участков проводника до изменения первоначального фазового состояния, после чего удаляют теплоизоляцию. 1 з.п. ф-лы, 2 ил.

Формула изобретения 1. Способ изготовления батареи термопар путем намотки термоэлектродного проводника на каркас, отличающийся тем, что, с целью упрощения изготовления, после намотки на каркас укладывают теплоизоляцию на половину каркаса, образуют на проводнике участки с различной кристаллической структурой путем термообработки

нетеплоизолированных участков проводника до изменения первоначального фазового состояния, после чего удаляют теплоизоляцию.

Фиг. I.

| Савинский Ю.В | |||

| и др | |||

| Измерительная техника, 1978, № 1, с | |||

| Контрольный стрелочный замок | 1920 |

|

SU71A1 |

| Приспособление для уплотнения форм, применяющихся при алюминотермической сварке рельсов, балок и т.п. | 1926 |

|

SU5450A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-02-07—Публикация

1990-02-05—Подача