Изобретение относится к метрологии, способам измерения теплофизических свойств веществ для разработки уравнений их состояния, и может быть использовано в проточной калориметрии и в приборах для измерения расхода веществ, находящихся как в жидкой, так и в газовой фазах, для контроля процессов мембранного разделения в химической промышленности и других отраслях.

Аналогом предлагаемого устройства является термоэлектрический преобразователь (дифференциальная термопара) из работы Герасимова А.А. Экспериментальное исследование изобарной теплоемкости и расчет калорических свойств н-гексана в интервале температур 290-625 К и давлений 0,1-60 МПа. Дис. канд. техн. наук. - Грозный, 1980. - 270 с. Для измерения разности температур использовалась аналогичная предлагаемой по конструкции дифференциальная термопара из термоэлектродов золото-платина. При всех достоинствах благородных термоэлектродов золото-платина (низкая термоЭДС негомогенности, стабильность свойств при высоких температурах и агрессивности среды) им присущи следующие недостатки: малая чувствительность (8 мкВ/К), очень высокий коэффициент теплопроводности (для золота λ=308 Вт/м·К), адгезионные особенности золота и платины, затрудняющие нанесение на них органосиликоновых и алундовых электроизолирующих покрытий, высокая стоимость химически чистых благородных металлов. Указанные недостатки существенно (до 2% при доверительной вероятности 0,95) увеличивают суммарную погрешность измерения разности температур при ее значениях менее 0,1 К.

Прототипом устройства является дифференциальная шестиспайная термопара медь - константан из работы Харина В.Е. Калорические свойства н-пентана в жидкой и паровой фазах, включая критическую область. Дис... канд. физ.-мат.наук. - Нальчик, 1988. - 247 с. Прототип свободен от недостатков аналога, но не может быть использован при температурах выше 500 К из-за окислительного разрушения медного электрода.

Техническая задача изобретения - повышение точности измерения разностей температур до 0,1 К при абсолютных температурах до 650 К путем применения специальной технологии подбора и подготовки термоэлектродов хромель-копель. Технология изготовления сплавов хромеля и копеля не позволяет получать с требуемой повторимостью термоэлектрические характеристики из-за паразитных термоЭДС негомогенности материала термоэлектрода. Это является основным препятствием для их использования в прецизионных измерениях температуры, т.к. погрешность измерения абсолютной температуры достигает 1%, а разности температур дифференциальной термопарой - 5% и более.

Для решения технической задачи изобретения предлагается выбирать термоэлектроды в пары из одного класса партий. Затем термоэлектродная проволока (⊘0,2-0,3 мм) отжигается при температуре 750-770 К путем протяжки через печь со скоростью 0,06-0,08 м/с. Одновременно с отжигом возможно нанесение электроизоляционного покрытия, требующего высокотемпературной полимеризации (например, алундового). Элементы термопары раскраиваются в зависимости от ее геометрических размеров и маркируются с той целью, чтобы при сборке они оказались в той же последовательности, что и в заводской бухте (например, предыдущий хромелевый электрод оканчивается в зоне 2, а следующий начинается в зоне 1). Таким образом, уменьшается влияние термоэлектрической неоднородности материала термоэлектродов, находящихся в области неопределенных температур 4.

Техническим результатом изобретения является то, что после 200 циклов нагрев - охлаждение отклонение измеренной предлагаемым устройством температуры в зоне 1 от индивидуальной градуировочной характеристики не превышают 0,05%, а точность измерения разности температур в зонах 1 и 2 повышается до 0,5%.

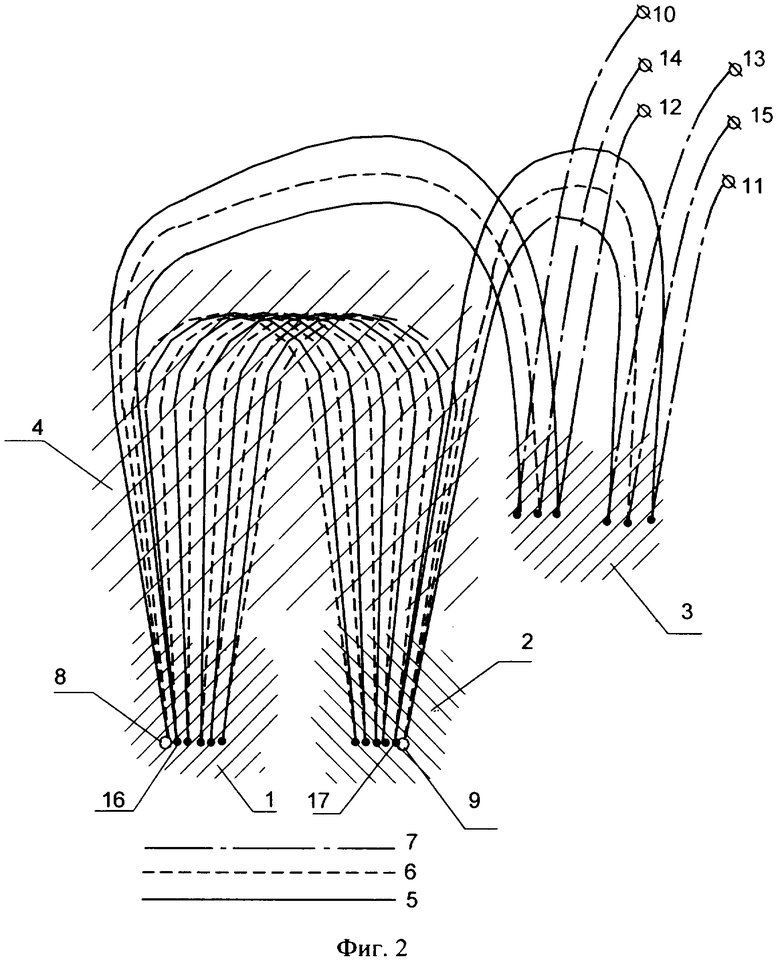

На фиг.1 изображена принципиальная схема дифференциальной шестиспайной термопары. Половина спаев помещается в зону 1 температурного поля, а половина - в зону 2. Для контроля абсолютных температур и градуировки в зонах 1 и 2 выполнены «абсолютные» спаи 8 и 9. Кроме того, предусмотрена возможность измерения разности температур по четырем спаям, для чего выполнены дополнительные отпайки 16, 17. Это позволяет дополнительно контролировать случайную погрешность измерения. Спаи выполняются медно-серебряно-цинковым припоем в воздушно-пропановом пламени под слоем буры.

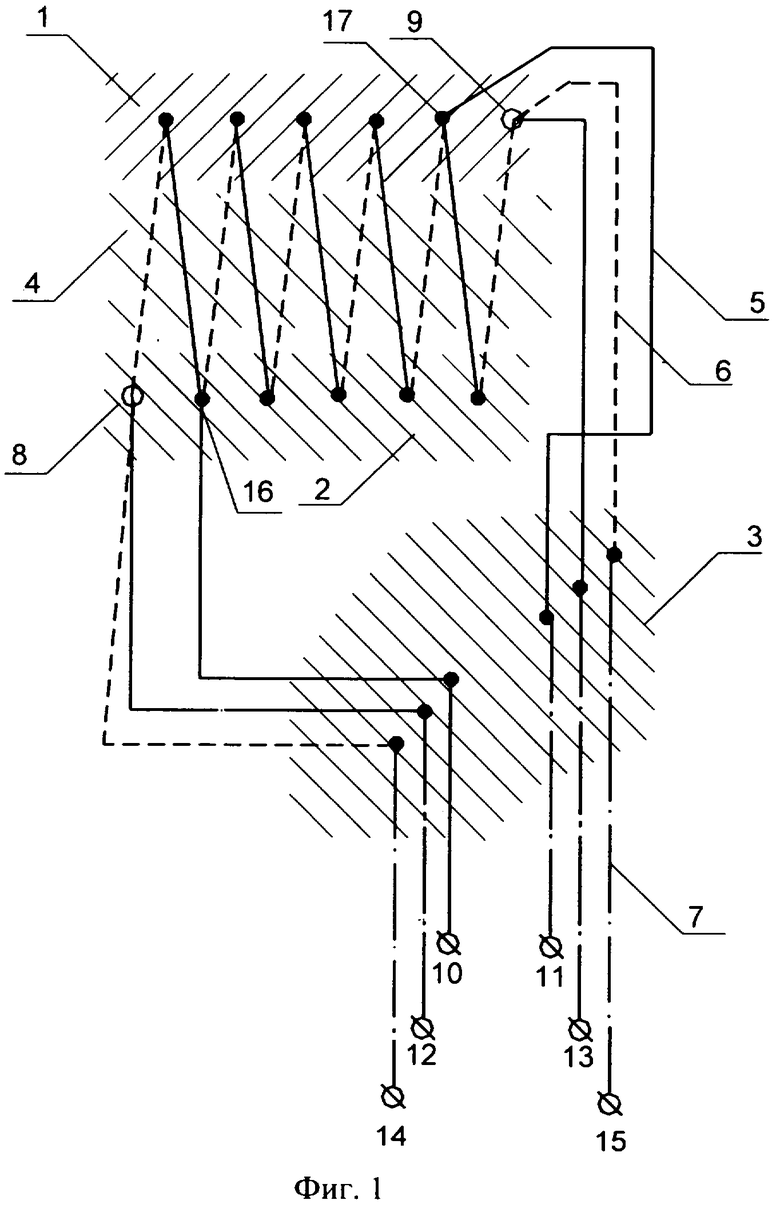

Для осуществления изобретения термопара собирается на жестком дугообразном каркасе (фиг.2), после чего части 1, 2 и 4 совместно отжигаются при температуре 700 К. Термопара помещается в холодную печь, за 1,5-2 часа разогревается вместе с печью до температуры отжига, выдерживается 2 часа, а затем остывает вместе с печью до комнатной температуры. Этим снимаются напряжения в термоэлектродах, возникающие при их изгибе и приводящие к возникновению паразитных термоЭДС.

Для градуировки абсолютных отпаек используется образцовый платиновый термометр сопротивления ПТС-10 с предельной погрешностью ±0,02 К. Интервал градуировки 300-650 К. ТермоЭДС абсолютных спаев 8, 9, а также четырех и шести пар дифференциальных спаев измеряется в точках 10-15 потенциометром.

Фиг.1: Принципиальная схема устройства.

1, 2 - зоны температурного поля с температурой T1 и Т2; 3 - зона с температурой 273,15 К; 4 - зона дуги с неопределенной температурой; 5 - копелевые термоэлектроды; 6 - хромелевые термоэлектроды; 7 - медные термоэлектроды; 8, 9 - абсолютные спаи; 10, 11 - точки измерения термоЭДС четырех пар дифференциальных спаев; 12, 13 - точки измерения термоЭДС шести пар дифференциальных спаев; 13, 15 - точки измерения термоЭДС абсолютного спая 9, находящегося в зоне 1; 12, 14 - точки измерения термоЭДС абсолютного спая 8, находящегося в зоне 2; 16, 17 - дополнительные спаи.

Фиг.2: Монтажная схема устройства.

1, 2 - зоны температурного поля с температурой T1 и Т3; 3 - зона с температурой 273,15 К; 4 - зона дуги с неопределенной температурой; 5 - копелевые термоэлектроды; 6 - хромелевые термоэлектроды; 7 - медные термоэлектроды; 8, 9 - абсолютные спаи; 10, 11 - точки измерения термоЭДС четырех пар дифференциальных спаев; 12, 13 - точки измерения термоЭДС шести пар дифференциальных спаев; 13, 15 - точки измерения термоЭДС абсолютного спая 8, находящегося в зоне 1; 12, 14 - точки измерения термоЭДС абсолютного спая 9, находящегося в зоне 2; 16, 17 - дополнительные спаи.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕОБРАЗОВАТЕЛЬ ТЕРМОЭЛЕКТРИЧЕСКИЙ (ВАРИАНТЫ), ТЕРМОПАРНЫЙ КАБЕЛЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕОБРАЗОВАТЕЛЯ ТЕРМОЭЛЕКТРИЧЕСКОГО ПО ПЕРВОМУ ВАРИАНТУ, СПОСОБ ОПРЕДЕЛЕНИЯ НЕОБХОДИМОСТИ ПРОВЕДЕНИЯ ПОВЕРКИ ИЛИ КАЛИБРОВКИ ТЕРМОЭЛЕКТРИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ | 2009 |

|

RU2403540C1 |

| Способ определения достоверности результатов измерения термоэлектрического преобразователя | 2022 |

|

RU2789611C1 |

| ТЕРМОПАРА | 2004 |

|

RU2289107C2 |

| Способ обработки электродов хромель-алюмелевой термопары | 1990 |

|

SU1731842A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОГЕНЕРАТОРА | 2003 |

|

RU2248648C1 |

| Устройство для измерения малых разностей температур | 2020 |

|

RU2760923C1 |

| Способ и устройство для изготовления термостолбиков | 2023 |

|

RU2821245C1 |

| Способ определения стабильности термоэлектродных проволок | 1986 |

|

SU1384964A1 |

| СПОСОБ ПРОВЕРКИ СООТВЕТСТВИЯ СИГНАЛОВ ТЕРМОЭЛЕКТРИЧЕСКИХ ПРЕОБРАЗОВАТЕЛЕЙ ДЕЙСТВИТЕЛЬНЫМ ЗНАЧЕНИЯМ ТЕМПЕРАТУРЫ | 1997 |

|

RU2129708C1 |

| СПОСОБ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ ТОКОПРОВОДЯЩЕЙ ПОВЕРХНОСТИ | 1990 |

|

SU1750354A1 |

Изобретение относится к области метрологии и может быть использовано в химической и других отраслях промышленности для измерения расхода веществ, находящихся как в жидкой, так и в газовой фазах, для контроля процессов мембранного разделения. Изобретение направлено на повышение точности (не хуже 0,5% при доверительной вероятности 0,95) измерения разностей температур до 0,1 К при абсолютных температурах до 650 К, что обеспечивается за счет того, что в устройстве для измерения малых разностей температур, которое представляет собой дифференциальную многоспайную термопару из термоэлектродной проволоки, используется термоэлектродная проволока из сплавов хромель и копель, причем термоэлектроды в пары выбраны из одного класса партий проволоки хромеля и копеля и подвергнуты отжигу при температуре 750-770 К путем протяжки через печь со скоростью 0,06-0,08 м/с, а раскроены и промаркированы термоэлектроды таким образом, чтобы при сборке они оказались в той же последовательности, что и в заводской бухте проволоки. При этом на термоэлектроды нанесено электроизоляционное покрытие. 1 з.п. ф-лы, 2 ил.

| Рычаг для приподнимания бревен | 1931 |

|

SU34731A1 |

| НАН БИБЛИОТЕКАА. М. Евсюнин | 0 |

|

SU301567A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОГЕНЕРАТОРА | 2003 |

|

RU2248648C1 |

| 0 |

|

SU257072A1 | |

| JP 61070774 А, 11.04.1986. | |||

Авторы

Даты

2008-10-27—Публикация

2006-06-20—Подача