Изобретение относится к машиностроению и касается конструкции подшипнико- вЦх опор трансмиссий транспортных средств.

Известна подшипниковая опора вала, содержащая корпус и смонтированный на валу подшипник качения, а также размещённое между корпусом и наружным кольцом подшипника и охватывающее его по цилиндрической и, по меньшей мере, по одной торцевой.поверхностям упругое средство. При использовании этого технического рефения обеспечено повышение надежности и долговечности упругой подшипниковой опоры вала. Но в тех случаях, когда сравнительно велики радиальные нагрузки и относительно велика температура агрегата, в котором установлен подшипник, покрытие из металлических сеток восстанавливает упругие свойства с задер- жкбй, что сказывается на надежной работе в местах соединения, при этом обеспечение демпфирующего эффекта по существу за

счет взаимного смещения сеток так же скажется на долговечности опоры. Кроме того сложен процесс изготовления такой опоры, хотя бы из-за того, что нужно отдельно изготавливать сетку, а лишь затем саму опору.

Цель изобретения - расширение эксплуатационных возможностей при упрощении производства подшипниковой опоры.

Для этого в упругой подшипниковой опоре вала, содержащей корпус и смонтированный на валу подшипник качения, а также размещенное между корпусом и наружным кольцом подшипника и охватывающее его по цилиндрической и, по меньшей мере, по одной к рцевой поверхностям упругое средство, последнее выполнено в виде связующего материала пористой структуры и размещенных в нем концентрично оси опоры слоями по спирали и с натяжением нитей.

Нити соседних слоев расположены относительно друг друга со смещением на шаг, равный половине диаметра нити.

х| О СП

Опора снабжена расположенной в полости торцевой части упругого средства и концентрично ей упругой шайбой из связующего материала пористой структуры и размещенных в нем концентрично оси опо- ры слоями по спирали и с натяжением нитей, при этом наружный диаметр и ширина упругой шайбы равны внутреннему диаметру и ширине торцевой части упругого ср ед. СТВа. - . - .. .::; -/ ,.:/ .;;-..- .. . .. ..

Выполнение упругого средства в виде связующего материала пористой структуры и размещенных в нем концентрично оси опоры слоями по спирали и с натяжением нити, т.е. его слои деформированы в осе- вом и радиальном направлениях при намотке слоев и термообработке подшипника, в упругой подшипниковой опоре, содержащей корпус и смонтированный на валу подшипник качения, а также размещенное между корпусом и наружным кольцом подшипника и охватывающее его по цилиндрической и, по меньшей мере, по одной торцевой поверхностям упругое средство, позволяет расширить эксплуатационные возможности подшипниковой опоры, по 1 скольку упорядочённо выполненный связующий материал на металлической основе наружного кольца подшипника позволит эффективно гасить колебания при больших нагрузках и температуре за счет пружинного действия в осевом направлении и широкого диапазона упругих свойств в радиальном, при этом связующий материал эффективно демпфирует колебания за счет своей пористой структуры. Кроме того, торцы по крытйя наружного кольца подшипни ка и наружного кольца подшипника; опоры на шайбу, выполненную из нитей, размещенных концентрично оси и слоями, каж- дый из которых деформирован в осевой и радиальном направлениях при намотке и термообработке шайбы.

Применение в подшипнике пористого ;покрытия, нити которого размещены кон- центрично его оси и слоями, каждый из которых деформирован в осевом и радиальном направлениях при намотке слоев и термообработке подшипника, позволяет расширить эксплуатационные возможности подшипника, при этом в процессе эксплуатации уменьшаются условия смазки в контакте подшипника с посадочным местом в корпусе, повышаются демпфирующие свойства, износостойкость, долговечность, п ри упрощений производства подшипника. Это обеспечивается за счет того, что покры- тие имеет нити, нанесенные на металлическую основу наружного кольца подшипника : в несколько слоев концентрично его оси и

слоями, каждый из которых деформирован в осевом и радиальном направлениях при намотке слоев и термообработке подшипника, что улучшает условия смазки в контакте подшипника с посадочным местом в корпусе и позволяет гасить колебания, возбуждаемые от зубчатого зацепления и передаваемые от подшипника на корпус. При приложении нагрузки к подшипниковому узлу происходит упругая деформация материала покрытия кольца подшипника, сопровождаемая трением между слоями пористого покрытия подшипника, что обеспечивает расссеива- ние энергии колебаний и демпфирование вибраций, передаваемых от подшипника на корпус; коэффициент демпфирования пористого покрытия подшипника,.по крайней мере в 10 раз выше, чем у металла. С ростом нагрузки, приложенной к подшипниковому узлу, и обусловленной не только динамикой вращающихся валов, но и перемещениями корпуса (агрегатные колебания), происходит усиление упругой деформации пористого покрытия подшипника и эффекта смазки в контакте подшипника и его посадочным местом в Корпусе за счет внутримолекулярных свойств покрытия подшипника.

Процесс нанесения пористого покрытия на подшипник, осуществляется путем последовательной намотки нитей на комплект подшипников, расположённых сроено. Причём расположенные соо.сио подшипники разделены технологическими перегородками, на каждый подшипник нити Наматываются из отдельной катушки. Намотка нитей на металлическую основу наружного кольца подшипника осуществляется последовательно в несколько слоев. По окончании процесса намотки нитей в несколько слоев, происходит их обжатие по наружной поверхности с помощью оправок и термообработка. Для пористого покрытия подшипника могут использоваться нити на основе углеродного волокна и т.п.

Для усиления в прцёесе эксплуатации эффекта смазки и демпфирующих свойств подшипника с пористым покрытием нити покрытия соседних слоев смещены относительно друг друга на шаг, равный половине диаметра нити. За счет этого при процессе обжатия (деформации слоев в осевом и радиальном направлениях) и последующей термообработке подшипника происходит взаимное проникновение материала нитей слоев друг в друга и заполнение им пространства между нитей, что усиливает эффект смазки и демпфирующие свойства подшипника в радиальном и тангенциальном направлениях.

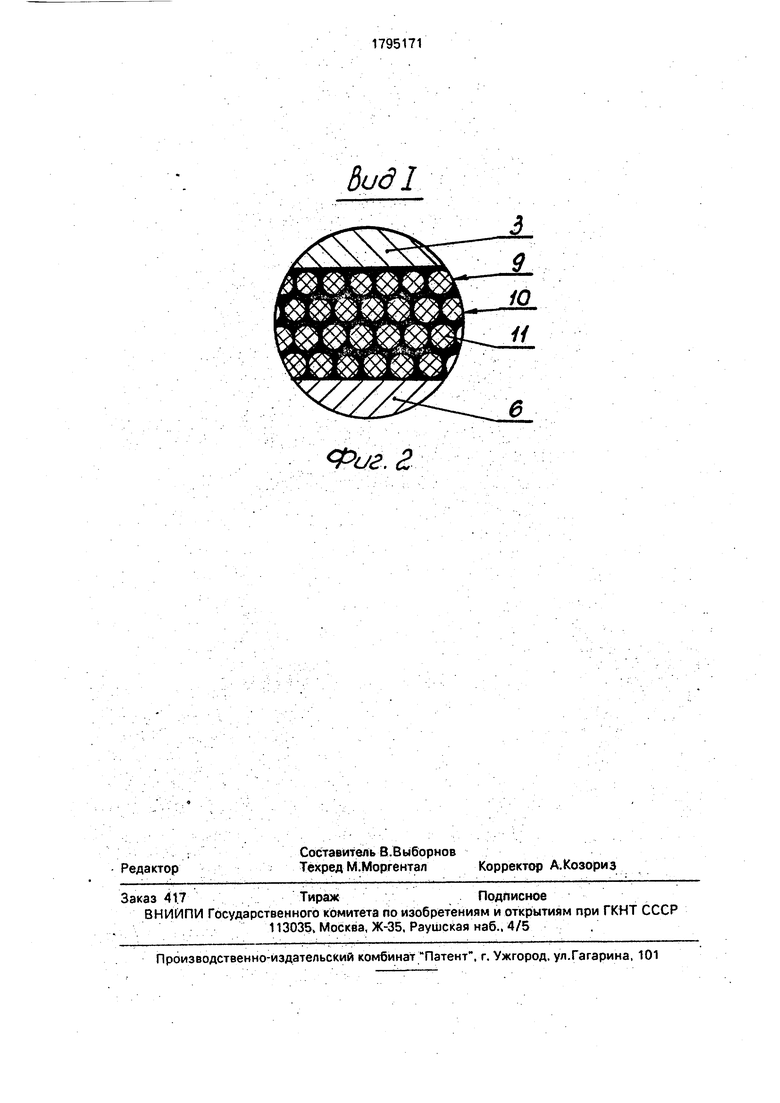

Размещение шайбы, выполненной из нитей, размещенных концентрично оси и слоями, каждый из которых деформирован в осевом и радиальном направлениях при намотке и термообработке шайбы, между тор- цами покрытия наружного кольца подшипника и наружным кольцом подшипника, усиливает в процессе эксплуатации эффект смазки и демпфирующие свойства подшипника в осевом направлении. При приложении осевой нагрузки к подшипнику происходит упругая деформация слоев нитей покрытия шайбы, сопровождаемая трением между слоями покрытия, что обеспечивает рассеивание энергии колебаний и их демпфирование в осевом направлении, С ростом осевой нагрузки, приложенной к подшипнику, происходит усиление упругой деформации покрытия шайбы и эффекта смазки в контакте торцов покрытия наружного кольца подшипника и наружного кольца подшипника с шайбой и крышкой корпуса за счет внутримолекулярных свойств; покрытия шайбы. На фиг. 1 представлена упругая под- ш пниковая опора вала, общий вид; на фиг.2 - узел I на фиг. 1 (покрытие наружной обаймы подшипника).

Упругая опора вала, выполненная со- глфсно изобретению, содержит подшипник 1, установленный на валу 2, который размё- . ще;н в корпусе 3. Подшипник 1 содержит те/ia качения 4, размещенные между внутренним кольцом 6. Для фиксации вала 2 отйосительно подшипника 1 служит сто пор- нор кольцо 7. На наружное кольцо 6 подшипника 1 нанесено размещено упругое средство 8, представляющее собой покрытие.

Упругое средство 8 выполнено много- слс-йным. Каждая пара слоев 9 и 10 упругого средства 8 подшипника 1 содержит нити 11 покрытия, размещённые концентрично оси подшипника 1 и слоями, каждый из которых деформирован в осевом и радиальном на- прулениях при намотке слоев и термообработке покрытия подшипника 1. Процесс нанесения пористого покрытия на подшипник 1, осуществляется путем последова- намотки нитей 11 на комплект подшипников, расположенных соосно. Причем расположенные соосно подшипники разделены технологическими перегородками, на каждый подшипник нити 11 наматывайте и из отдельной катушки. Намотка нитей 11 на металлическую основу наружного кольца 6 подшипника 1 осуществляется последовательно в несколько пар слоев 9 и 10, По окончании процесса намотки нитей 11 а несколько пар слоев 9 и 10, происходит

их обжатие по наружной поверхности с помощью оправок и термообработка. Для упругого средства 8 подшипника могут использоваться нити 11 на основе углерод- 5 ного волокна и т.п.

Применение в подшипнике 1 упругого средства 8, нити 11 которого размещены концентрично его оси и слоями, каждый из которых деформирован в осевом и радиаль-

0 ном направлениях при намотке слоев и термообработке подшипника 1, позволяет расширить эксплуатационные возможности подшипника 1. при этом улучшаются условия смазки в контакте с посадочным местом

5 в корпусе 3, повышаются демпфирующие свойства, износостойкость, долговечность, при упрощении производства подшипника 1. Это обеспечивается за счет того, что покрытие имеет нити 11, нанесенные на метал

0 лическую основу наружного кольца б подшипника 1 в несколько слоев концентрично его оси и слоями, каждый из которых деформирован в осевом и радиальном направлениях при намотке слоев и термообра5 ботке подшипника 1, что улучшает условия смазки в контакте подшипника 1 с посадочным местом в корпусе 3 и позволяет гасить колебания, возбуждаемые от зубчатого зацепления и передаваемые от подшипника 1

0 на корпус 3. При приложении нагрузки к подшипнику 1 происходит упругая деформация материала покрытия наружного кольца 6 подшипника 1, сопровождаемая трением между слоями пористого покрытия

5 подшипника 1, что обеспечивает рассеивание энергии колебаний и демпфирование вибраций, передаваемых от подшипника 1 на корпус 3; коэффициент демпфирования пористого покрытия подшипника 1. по край- 0. ней мере в 10 раз выше, чем у металла, С ростом нагрузки, приложенной к подшипнику 1, и обусловленной не только динамикой вращающихся валов 2, но и перемещениями корпуса 3 (агрегатные колебания), происхо5 дит усиление упругой деформации пористого покрытия подшипника 1 и эффекта смазки в контакте подшипника 1 и его посадочным местом в корпусе 3 за счет внутримолекулярных свойств покрытия подшипника 1.

0 Нити 11 упругого средства 8 подшипника 1 соседних слоев 9 и 10 смещены относительно друг друга на шаг, равный половине диаметра нити 11.

При процессе обжатия (деформация

5 слоев в осевом и радиальном направлениях) и последующей термообработке подшипника 1 происходит взаимное проникновение материала нитей 11 пар слоев 9 и 10 друг в друга и заполнение им пространства между нитей 11. Тем самым происходит процесс

усиления эффекте смазки в контакте подшипника 1 с посадочным местом корпуса 3 и демпфирующих свойств подшипника 1 в радиальном и тангенциальном направлениях. ,.. .;.- . . .. .

Торцы упругого средства 8 наружного кольца б подшипника 1 и наружного кольца б подшипника 1 оперты на шайбу 12, выполненную из нитей 13, размещённых концен- трично ее оси и слоями 14 и. 15, каждый из которых деформирован в осевом и радиальном направлениях при намотке слоев 1.4 и 15 и термообработке шайбы. Наружный диаметр шайбы 12 равен внутреннему диаметру покрытия упругого средства и ширине торцевой части упругого средства, Размещение шайбы 12, выполненной из нитей 13, размещенных концентричнр оси и слоями

14 и 15, каждый из которых деформирован в осевом и радиальном направлениях при намотке и термообработке шайбы 12, между торцами упругого средства 8 наружного кольца 6 подшипника 1 и наружным кольцом 6 подшипника 1, усиливает эффект смазки и демпфирующие свойства подшип1 ника 1 в осевом направлении; При приложений ;осевой нагрузки к подшипнику 1 происходит упругая деформация слоев 14 и

15 из нитей 13 покрытия шайбы 12. сопровождаемая трением между слоями 14 и 15 покрытия. Что обеспечивает рассеивание энергии колебаний и их демпфирование в осевом направлении. С ростом осевой нагрузки, приложенной к подшипнику 1, происходит усиление упругой деформации покрытия шайбы 12 и эффекта смазки в контакте торцов покрытия наружного кольца 6 подшипника 1 и наружного кольца 6 под- шинника 1 с шайбой 12 и с крышкой 16 корпуса 3 за счет внутримолекулярных свойств покрытия шайбы 12.

При работе передачи возникают вибраций, которые передаются на корпус 3 через вал 2, внутреннее кольцо 5 подшипника 1, тела качения 4, наружное кольцо 6 подшил- ника 1, упругое средство 8 и шайбу 12, имеющих нити1 11 и 13, крышку 16 корпуса 3. За счет того, что покрытие наружного кольца 6

-подшипника 1 выполнено многослойным, каждая пара слоев 9 и 10 покрытия имеет нити 11 .нанесенные на металлическую основу наружного кольца 6 подшипника 1 в ; несколько сШев концентрично его оси и слоями, из которых деформирован осевом и радиальном направлениях при на- мотке слоев и термообработке подшипника

1. при мйкродеформации подшипника в ра диальном и тангенциальном направлениях происходит деформация материала покрытия наружного кольца б подшипника 1. сопровождаемая трением между слоями пористого покрытия подшипника 1, что обеспечивает рассеивание энергии колебаний и демпфирование вибраций, передаваемых от подшипника 1 на корпус 3. С ростом нагрузки, приложенной к подшипнику 1, и обусловленной не только динамикой вращающихся валов 2, но и перемещениями корпуса 3 (агрегатные колебания), происходит усиление упругой деформации пористого покрытия подшипника 1 и эффекта смазки в контакте подшипника 1 и его посадочным местом в корпусе 3 за счет внутримолекулярных свойств покрытия подшипника 1. За счет того, что нити 11 покрытия подшипника 1 соседних слоев 9 и 10 смещены относительно друг друга на шаг, равный половине диаметра, нити 11, при процессе обжатия (деформация слоев в осевом и радиальном направлениях) и последующей термообработке подшипника 1 происходит взаимное проникновение материала нитей 11 пар слоев 9 и 10 друг в друга и заполнение им пространства между нитей И. Тем самым происходит процесс усиления эффекта смазки в контакте подшипника 1 с посадочным местом корпуса 3 и демпфирующих .свойств подшипника 1 в радиальном и тан- генциал ьном направлениях. За счет того, что торцы покрытия наружного кольца 6 подшипника 1 оперты на шайбу 12, выполненную из нитей 13. размещенных концен- трично ее оси и слоями .14 и 15, каждый из которых деформирован в осевом и радиальном направлениях при намотке слоев 14 и 15 и термообработке шайбы, при приложении осевой нагрузки к подшипнику 1 происходит упругая деформация слоев 14 и 15 из нитей 13 покрытия шайбы .сопровождаемая трением между слрями 14 и 15 покрытия, что обеспечивает рассеивание энергии колебаний и их демпфирование в осевом направлении..С ростом осевой нагрузки, приложенной к подшипнику 1, происходит усиление упругой деформации покрытия, шайбы 12 и эффекта смазки в контакте торцов покрытия наружного кольца б подшипника 1 и наружного кольца 6 подшипника 1 с шайбой 12 и крышкой 16 корпуса 3 за счет внутри молекулярных свойств покрытияшайбы 12.I Проведенные стендовые и дорожные испытания трансмиссии автомобиля в котором в опорах валов коробки передач и главной передачи ведущего моста применены подшипники с многослойным покрытием, включающим нити, показали, что при использовании таких подшипников с покрытием из материала пористой структуры существенно снизился уровень вибрации,

уменьшился внешний и внутренний шум, улучшились условия смазки в местах контактирующих поверхностей , что привело к существенному расширению

эксплуатационных возможностей при упрощении производства подшипника, повысило срок службы, надежность и долговечность испытываемых узлов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Упругая подшипниковая опора вала | 1990 |

|

SU1803622A1 |

| Упругая подшипниковая опора вала | 1990 |

|

SU1795170A1 |

| Упругая подшипниковая опора вала | 1990 |

|

SU1751496A1 |

| ОДНОПОТОЧНЫЙ ЧЕТЫРЕХСТУПЕНЧАТЫЙ ТУРБОМОЛЕКУЛЯРНЫЙ НАСОС | 2014 |

|

RU2560133C1 |

| Комбинированный радиальный подшипник с широким диапазоном рабочих скоростей и нагрузок (варианты) | 2016 |

|

RU2649280C1 |

| МАХОВИКОВАЯ СИСТЕМА НАКОПЛЕНИЯ ЭНЕРГИИ | 2002 |

|

RU2291541C2 |

| Упругодемпферная опора | 1988 |

|

SU1684548A1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2013 |

|

RU2529294C1 |

| РОЛИК ПОРШНЯ ПРЕСС-ПОДБОРЩИКА | 1992 |

|

RU2063119C1 |

| Упругая подшипниковая опора | 1990 |

|

SU1749566A1 |

Формулам зоб рете ниЯ

Фиг.

ДООДМод

Фиг. 2

.

Авторы

Даты

1993-02-15—Публикация

1990-11-15—Подача