г

/

1

я

to

Ј cr/rrMffC-qbepy

о

ел

с

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРОВЕРКИ РАБОТОСПОСОБНОСТИ ГАЗОВЫХ СИГНАЛИЗАТОРОВ | 2007 |

|

RU2333479C1 |

| УСТРОЙСТВО ДЛЯ ОСАЖДЕНИЯ ПОКРЫТИЙ ИЗ ПАРОГАЗОВОЙ ФАЗЫ | 2000 |

|

RU2194088C2 |

| Вакуумный деаэратор периодического действия | 2024 |

|

RU2824692C1 |

| Дозатор жидкости | 1989 |

|

SU1765704A1 |

| ДОЗАТОР ЖИДКОСТИ | 1991 |

|

RU2012854C1 |

| Дозатор жидкости | 1986 |

|

SU1404829A1 |

| СИФОННЫЙ ДОЗАТОР | 1991 |

|

RU2029244C1 |

| Вакуумный деаэратор периодического действия системы отопления и горячего водоснабжения | 2023 |

|

RU2808882C1 |

| Дозатор жидкости | 1991 |

|

SU1793244A1 |

| Вакуумный деаэратор периодического действия системы отопления и горячего водоснабжения | 2023 |

|

RU2813158C1 |

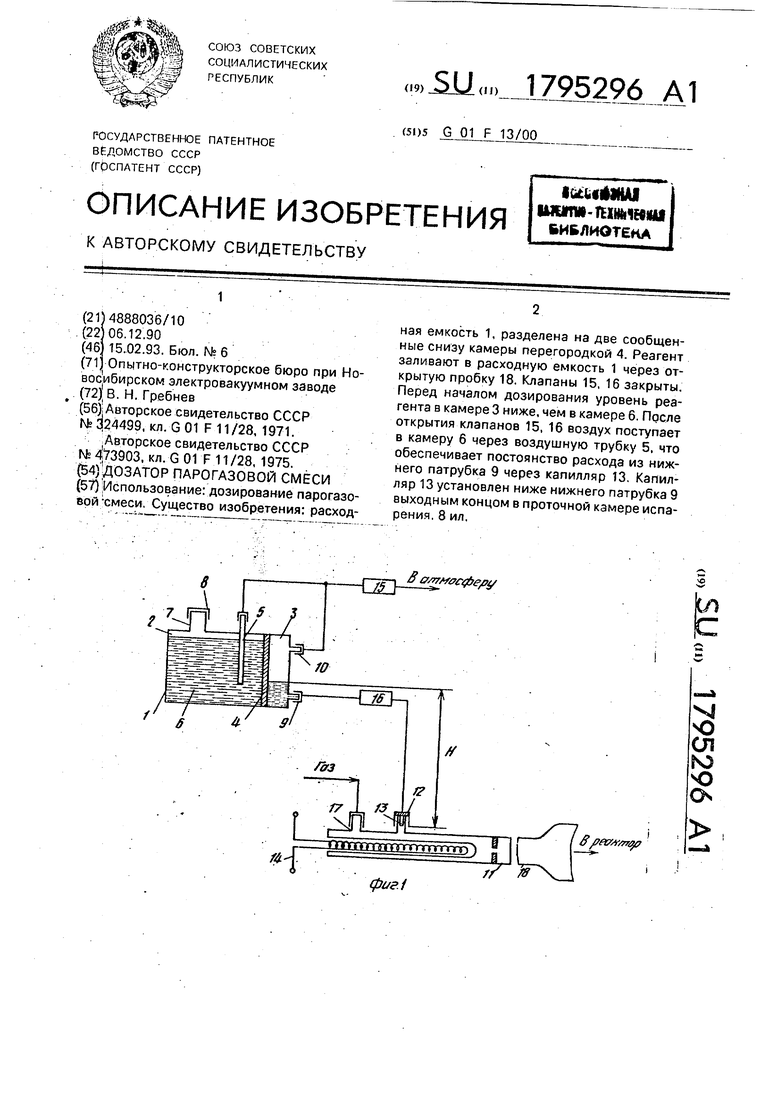

Использование: дозирование парогазо- врй;смеси. Существо изобретения: расходная емкость 1, разделена на две сообщенные снизу камеры перегородкой 4. Реагент заливают в расходную емкость 1 через открытую пробку 18. Клапаны 15, 16 закрыты. Перед началом дозирования уровень реагента в камере 3 ниже, чем в камере 6. После открытия клапанов 15, 16 воздух поступает в камеру 6 через воздушную трубку 5, что обеспечивает постоянство расхода из нижнего патрубка 9 через капилляр 13. Капилляр 13 установлен ниже нижнего патрубка 9 выходным концом в проточной камере испарения. 8 ил.

./

., f- I /

vy

/03

. В|

. |ГУ1ТГТГ1ГЯППППГГГТОГГГГ)) п

- . 4r

фиг.1

#

XI

О

ел ю ю о

Изобретение относится к устройствам для дозирования паровой и парогазовой смеси, применяемым на операциях высокотемпературной обработки в производстве полупроводниковых приборов и интегральных схем.

Известно устройство, содержащее герметичный сосуд со съемной крышкой и воз- духоподводящей трубой. Через трубу проходит вал мешалки, на конце вала укреплен пропеллер или лопасти. Суспензия заливается в сосуд через отверстие, закрываемое герметичной пробкой. Дози- рование суспензии осуществляется при помощи пробкового крана, который может поворачиваться вручную или посредством исполнительного механизма.

Недостатком данного устройства является невысокая точность дозирования.

Наиболее близким из известных устройств является дозатор, состоящий из резервуара с реагентом,нагревателя, системы регулирования, камеры испарения с входным и выходным патрубками. Камера испарения образована между двумя жестко закрепленными трубками разного диаметра, причем внутренняя трубка свободно лежит на внутренней поверхности наружной трубки в нижней ее части, а в верхней части образуется камера испарения. Вдоль внут- . ренней поверхности наружной трубки и наружной поверхности внутренней трубки .в области их соприкосновения образуется горизонтально расположенный щелевой капиллярный зазор, который соединен с верхним концом цилиндрического капилляра, перпендикулярно расположенного по отношению к щелевому капиллярному зазору и изготовленного в нижней части наружной трубки. Другой конец капилляра помещен в резервуар с реагентом.

В резервуар заливается реагент, кото- рый поднимается по вертикальному капилляру, попадает в горизонтальный щелевой капиллярный зазор и заполняет его. При подаче электрической мощности на нагре- в атель реагент разогревается и испаряется. Для получения парогазовой смеси в камеру испарения подается газ.

Недостатком данного устройства является неточность дозирования, так как дозатор совмещен с системой испарения, и точность дозы пара зависит от площади испарения и температуры испарителя. Температуру испарителя трудно выдерживать с большой точностью, так как нагреватель в системе испарения деградируется со временем, его мощность уменьшается. Кроме того, нельзя быстро включить и выключить подачу парогазовой смеси, что необходимо

для проведения производственного процесса.

Цель изобретения - повышение точности дозирования.

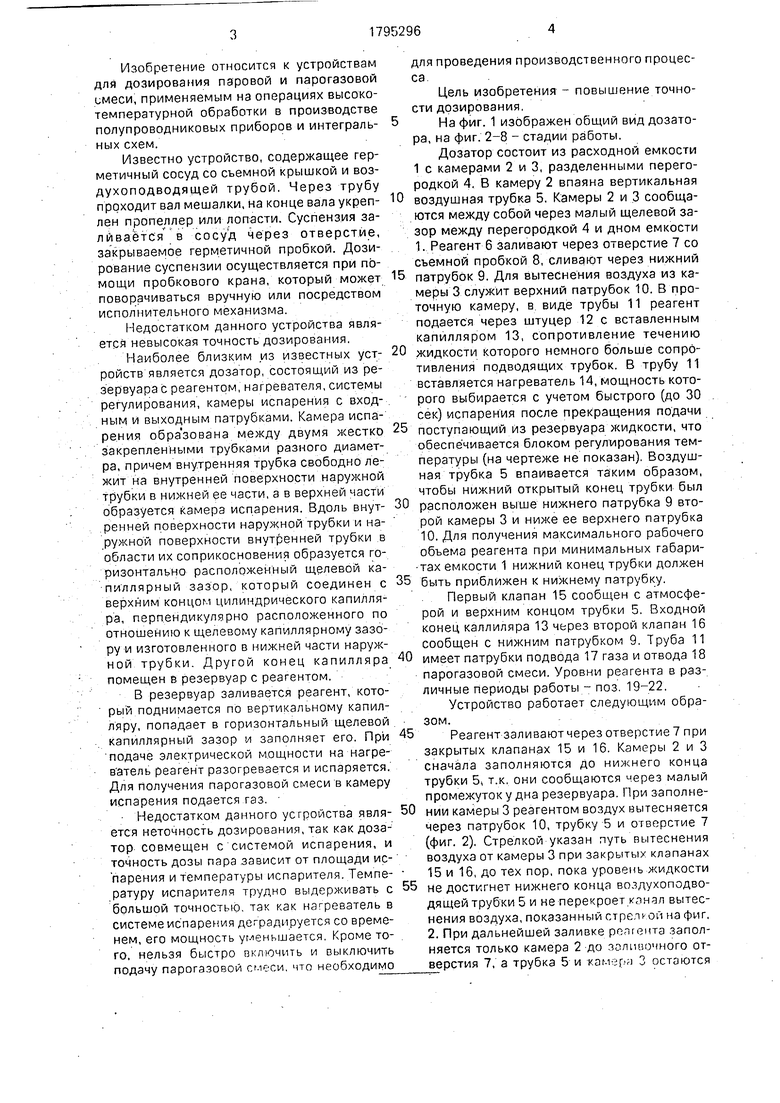

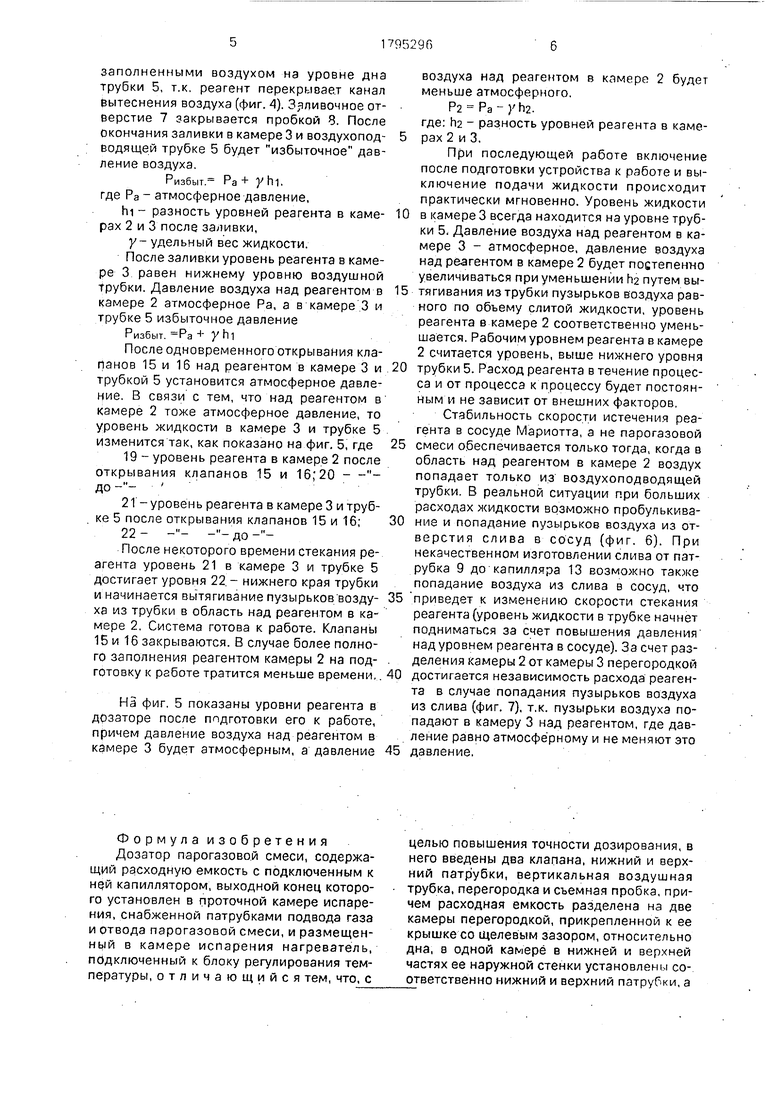

На фиг. 1 изображен общий вид дозатора, на фиг. 2-8 - стадии работы.

Дозатор состоит из расходной емкости 1 с камерами 2 и 3, разделенными перегородкой 4. В камеру 2 впаяна вертикальная

0 воздушная трубка 5. Камеры 2 и 3 сообщаются между собой через малый щелевой зазор между перегородкой 4 и дном емкости 1. Реагент 6 заливают через отверстие 7 со съемной пробкой 8, сливают через нижний

5 патрубок 9. Для вытеснения воздуха из камеры 3 служит верхний патрубок 10. В проточную камеру, в виде трубы 11 реагент подается через штуцер 12 с вставленным капилляром 13, сопротивление течению

0 жидкости которого немного больше сопротивления подводящих трубок. В трубу 11 вставляется нагреватель 14, мощность которого выбирается с учетом быстрого (до 30 сек) испарения после прекращения подачи

5 поступающий из резервуара жидкости, что обеспечивается блоком регулирования температуры (на чертеже не показан). Воздушная трубка 5 впаивается таким образом, чтобы нижний открытый конец трубки был

0 расположен выше нижнего патрубка 9 второй камеры 3 и ниже ее верхнего патрубка 10. Для получения максимального рабочего объема реагента при минимальных габаритах емкости 1 нижний конец трубки должен

5 быть приближен к нижнему патрубку.

Первый клапан 15 сообщен с атмосферой и верхним концом трубки 5. Входной конец каллиляра 13 через второй клапан 16 сообщен с нижним патрубком 9. Труба 11

0 имеет патрубки подвода 17 газа и отвода 18 парогазовой смеси. Уровни реагента в различные периоды работы - поз. 19-22.

Устройство работает следующим образом.. -

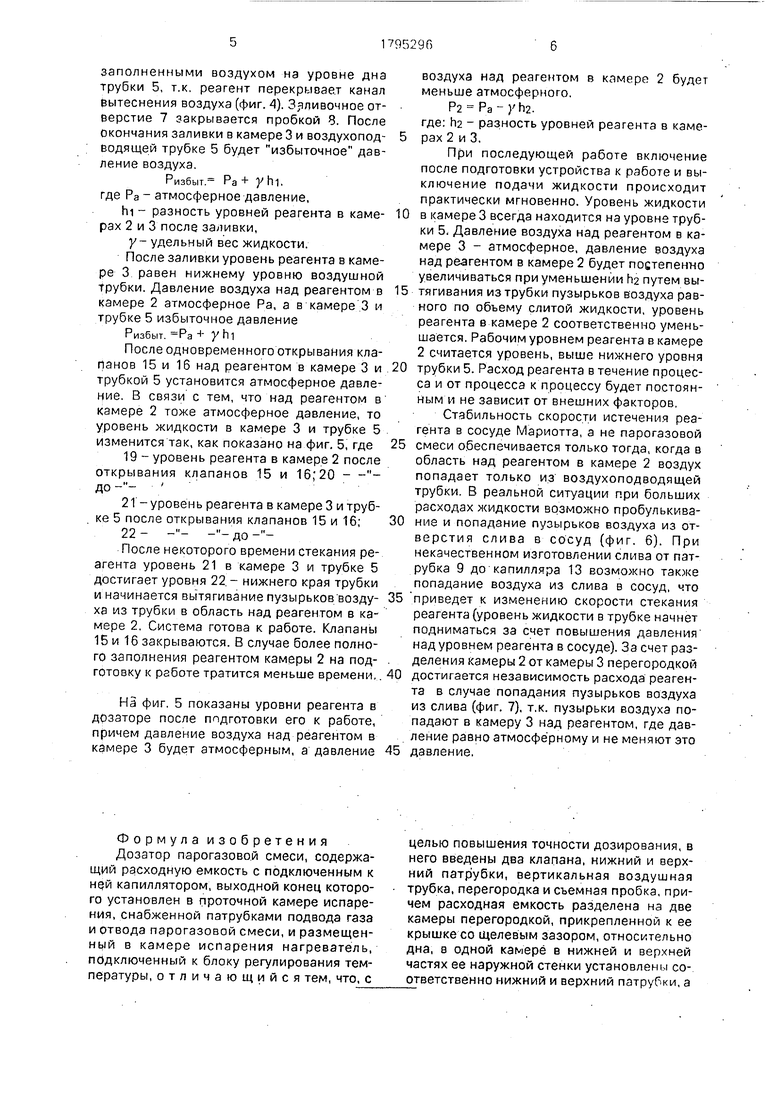

5 Реагент заливают через отверстие 7 при закрытых клапанах 15 и 16. Камеры 2 и 3 сначала заполняются до нижнего конца трубки 5i т.к. они сообщаются через малый промежуток у дна резервуара. При заполне0 нии камеры 3 реагентом воздух вытесняется через патрубок 10, трубку 5 и отверстие 7 (фиг. 2). Стрелкой указан путь вытеснения воздуха от камеры 3 при закрытых клапанах 15 и 16, до тех пор, пока уровень жидкости

5 не достигнет нижнего конца воздухоподво- дящей трубки 5 и не перекроет .канал вытеснения воздуха, показанный стрелкой на фиг, 2. При дальнейшей заливке рслгемта заполняется только камера 2 до заливочного отверстия 7, а трубка 5 и камера 3 остаются

заполненными воздухом на уровне дна трубки 5, т.к. реагент перекрывает канал Вытеснения воздуха (фиг. 4). Заливочное отверстие 7 закрывается пробкой 3. После окончания заливки в камере 3 и воздухопод- водящей трубке 5 будет избыточное давление воздуха.

Ризбыт Ра+ yhl.

где Ра - атмосферное давление,

hi - разность уровней реагента в камерах 2 и 3 после заливки,

у- удельный вес жидкости.

После заливки уровень реагента в камере 3 равен нижнему уровню воздушной Трубки. Давление воздуха над реагентом в камере 2 атмосферное Ра, а в камере 3 и трубке 5 избыточное давление

Ризбыт. Ра+ yhi

После одновременного открывания клапанов 15 и 16 над реагентом в камере 3 и трубкой 5 установится атмосферное давление. В связи с тем, что над реагентом в камере 2 тоже атмосферное давление, то уровень жидкости в камере 3 и трубке 5 изменится так, как показано на фиг. 5, где

19 - уровень реагента в камере 2 после открывания клапанов 15 и 16;20 -

21- уровень реагента в камере 3 и трубке 5 после открывания клапанов 15 и 16;

22- - -до- После некоторого времени стекания реагента уровень 21 в камере 3 и трубке 5 достигает уровня 22.- нижнего края трубки и начинается вытягивание пузырьков воздуха из трубки в область над реагентом в камере 2. Система готова к работе. Клапаны 15 и 16 закрываются. В случае более полного заполнения реагентом камеры 2 на подготовку к работе тратится меньше времени,

НЗ фиг. 5 показаны уровни реагента в дозаторе после подготовки его к работе, причем давление воздуха над реагентом в камере 3 будет атмосферным, а давление

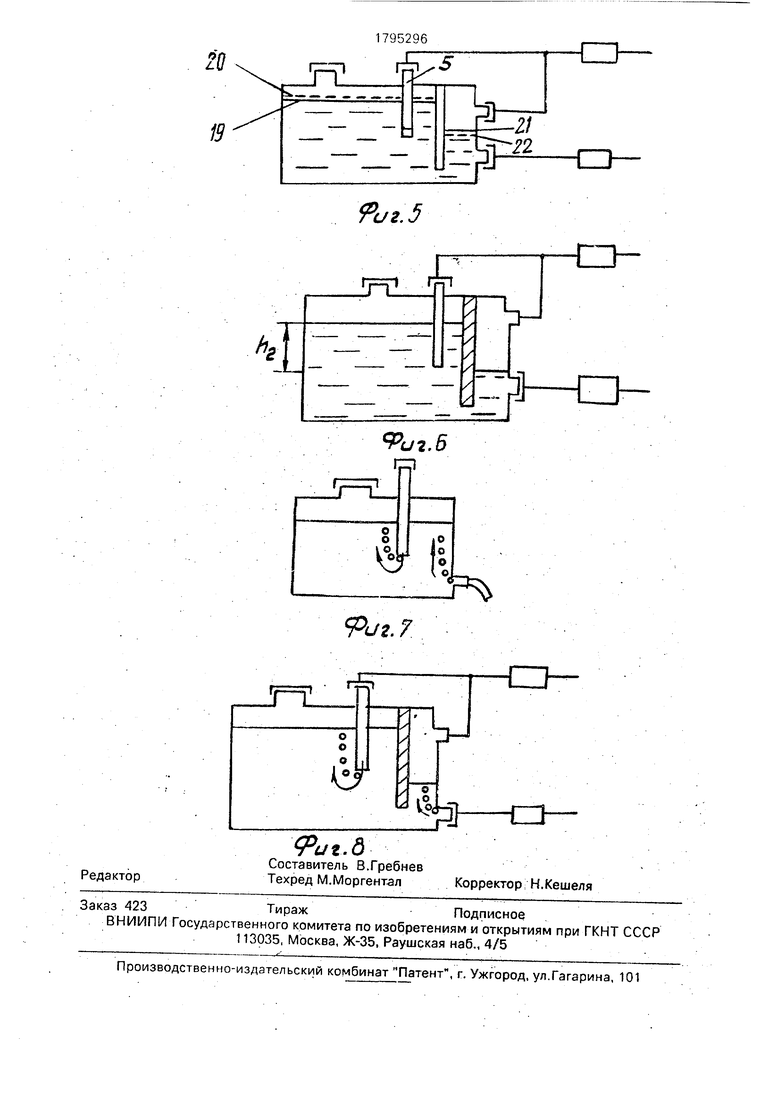

Формула изобретения Дозатор парогазово.й смеси, содержащий расходную емкость с подключенным к не,й капиллятором, выходной конец которого установлен в проточной камере испарения, снабженной патрубками подвода газа и отвода парогазовой смеси, и размещенный в камере испарения нагреватель, подключенный к блоку регулирования температуры, отличающийся тем, что, с

воздуха над реагентом в камере 2 будет меньше атмосферного.

Р2 Ра - у h2.

где: ri2 - разность уровней реагента в каме- 5 pax 2 и 3,

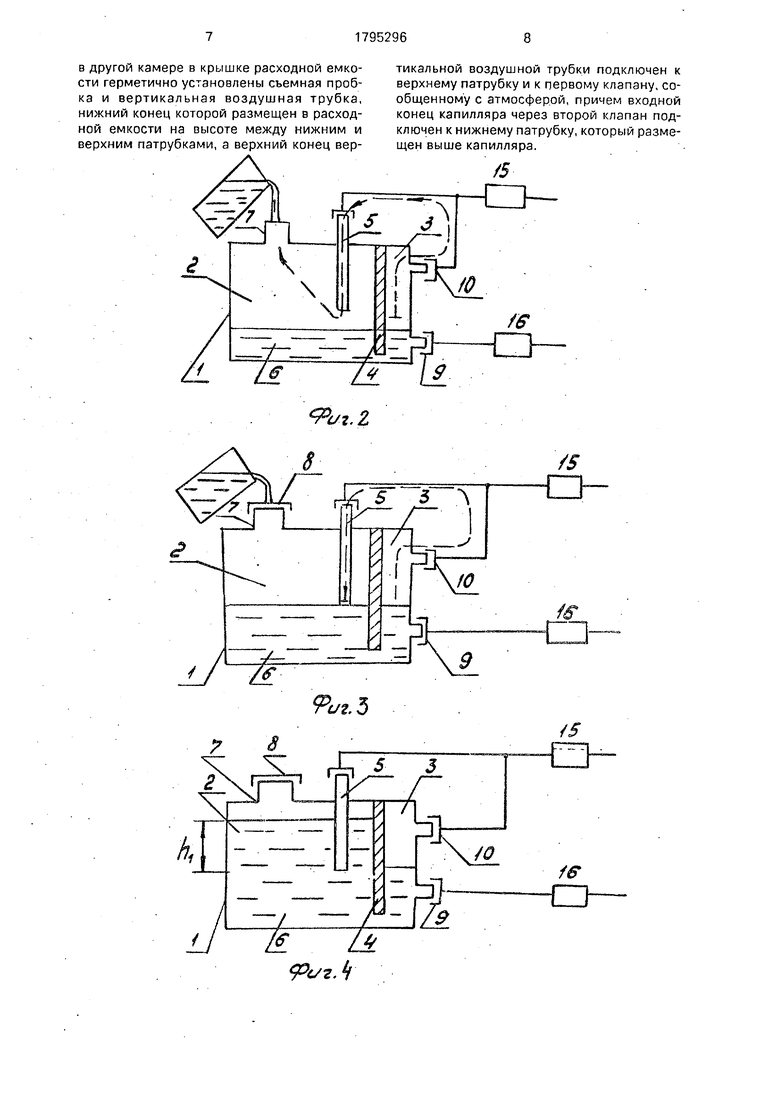

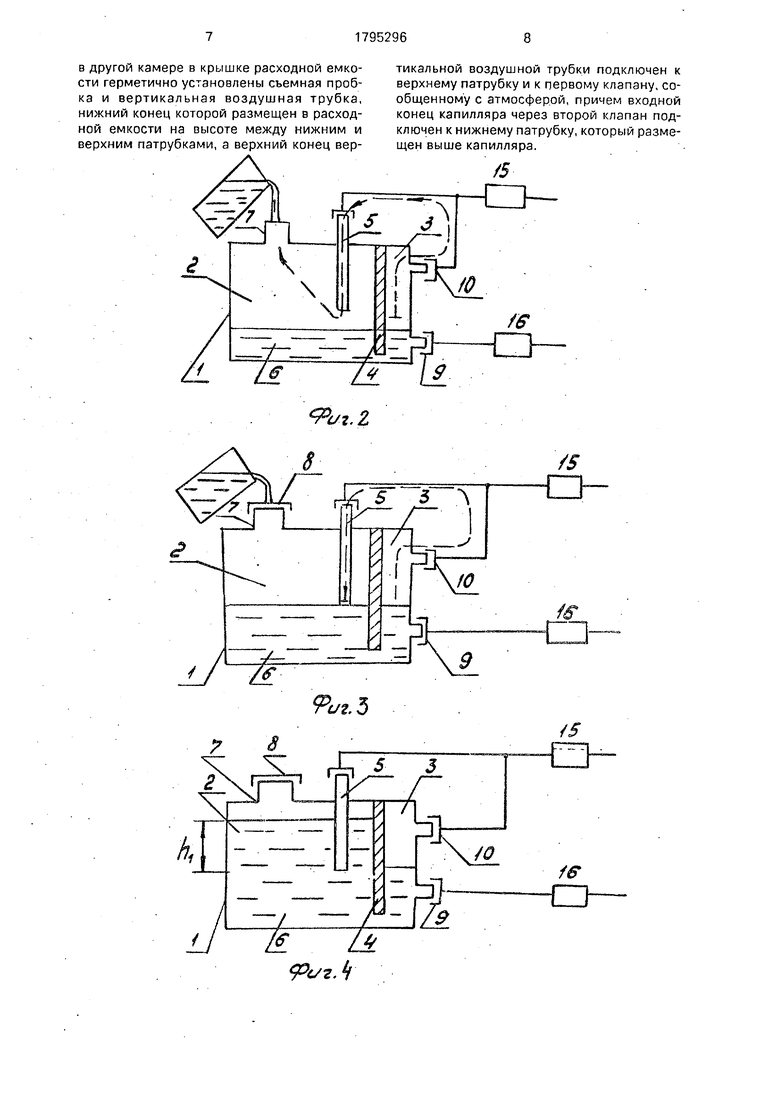

При последующей работе включение после подготовки устройства к работе и выключение подачи жидкости происходит практически мгновенно. Уровень жидкости

0 в камере 3 всегда находится на уровне трубки 5. Давление воздуха над реагентом в камере 3 - атмосферное, давление воздуха над реагентом в камере 2 будет постепенно увеличиваться при уменьшении h2 путем вы5 тягивания из трубки пузырьков воздуха равного по объему слитой жидкости, уровень реагента в камере 2 соответственно уменьшается. Рабочим уровнем реагента в камере 2 считается уровень, выше нижнего уровня

0 трубки 5. Расход реагента в течение процесса и от процесса к процессу будет постоянным и не зависит от внешних факторов.

Стабильность скорости истечения реагента в сосуде Мариотта, а не парогазовой

5 смеси обеспечивается только тогда, когда в область над реагентом в камере 2 воздух попадает только из воздухоподводящей трубки, В реальной ситуации при больших расходах жидкости возможно пробулькива0 ние и попадание пузырьков воздуха из отверстия слива в сосуд (фиг. 6). При некачественном изготовлении слива от патрубка 9 до капилляра 13 возможно также попадание воздуха из слива в сосуд, что

5 приведет к изменению скорости стекания реагента (уровень жидкости в трубке начнет подниматься за счет повышения давления над уровнем реагента в сосуде). За счет разделения камеры 2 от камеры 3 перегородкой

0 достигается независимость расхода реагента в случае попадания пузырьков воздуха из слива (фиг. 7), т.к. пузырьки воздуха попадают в камеру 3 над реагентом, где давление равно атмосферному и не меняют это

5 давление.

целью повышения точности дозирования, в него введены два клапана, нижний и верхний патрубки, вертикальная воздушная трубка, перегородка и съемная пробка, причем расходная емкость разделена на две камеры перегородкой, прикрепленной к ее крышке со щелевым зазором, относительно дна, в одной камере в нижней и верхней частях ее наружной стенки установлены соответственно нижний и верхний патрубки, а

в другой камере в крышке расходной емкости герметично установлены съемная пробка и вертикальная воздушная трубка, нижний конец которой размещен в расходной емкости на высоте между нижним и верхним патрубками, а верхний конец верФиг.г

ЈV.f

тикальной воздушной трубки подключен к верхнему патрубку и к первому клапану, сообщенному с атмосферой, причем входной конец капилляра через второй клапан подключен к нижнему патрубку, который размещен выше капилляра.

Фиг. 7

Фиъ.5

о о

W

К

| ; Авторское свидетельство СССР , кл.-G 01 F 11/28, 1971 | |||

| Дозатор гомогенной парогазовой смеси | 1973 |

|

SU473903A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-02-15—Публикация

1990-12-06—Подача