Изобретение относится к контролю свойств текстильных материалов с помощью оптических средств и может быть использовано для бесконтактного измерения степени ворсистости текстильных материалов, в частности электроизоляционных стеклотканей, непосредственно в технологическом процессе производства.

Известен способ измерения геометрической поверхностной структуры поверхности ткани, заключающийся в том, что непрерывно движущуюся ткань натягивают по ходу движения на вращающейся поверхности и зондируют лучом света, как минимум, в одном месте направляя его по касательной к поверхности ткани, перпендикулярно образующей измерительного вала. Поверхность ткани подвергают действию электрического поля, поднимающего ворс ткани. Измерение проводят теневым методом и в процессе измерения извлекают информацию, необходимую для

управления одним из этапов технологического процесса производства.

Известный способ не позволяет одновременно измерять ворсистость всей поверхности материала и имеет недостаточно высокую точность измерения, на которую оказывает влияние различная ориентация отдельных ворсинок относительно поверхности полотна материала, изменение этой ориентации в процессе движения под действием электростатического поля, а также наличие дефектов материала.

Наиболее близким по технической сущности к заявленному способу является выбранный в качестве прототипа способ определения ворсистости ткани, заключающийся в том, что непрерывно движущуюся ткань натягивают по ходу движения на вращающуюся поверхность, подвергают воздействию электростатического поля и зондируют по его ширине скользящим световым лучом, направленным параллельно оси поворота вращающейся поверхности.

4

О СЛ СО VI О

преобразуют световой пучок в электрический сигнал с последующей его регистрацией и по этому сигналу судят о ворсе. При этом в известном способе световой пучок после зондирования поверхности направляют через систему линз на ряд диодов, которые остаются освещенными или затемняются в большей или меньшей степени в зависимости от высоты ворса.

Известное устройство для измерения ворсистости ткани содержит измерительный барабан для перемещения ткани, средство для создания электростатического поля, источник света, оптический преобразователь светового пучка, с объективом, оптическая ось которого параллельна от вращения измерительного барабана и регистратор.

Недостатком известного способа и устройства являются, по сути дела, недостатки теневого метода измерения, отражающие его специфику. Это, прежде всего, ограничение применимости теневого метода для измерения ворса, состоящего изтонких ворсинок, диаметр которых составляет десятки микрометров. Ограничения, в данном случае, вызваны невозможностью получения изображения этих ворсинок на фотодиодах, даже при его увеличении оптической системой.

Изображение ворсинок малого размера, к тому же, размывается из-за дифракционных эффектов.

Другой существенный недостаток способа и устройства заключается в низкой точности измерения, так как с помощью этого метода не представляется возможным отделить измерительную информацию о ворсистости поверхности ткани от информации,. обусловленной микрогеометрией (диаметр, разброс значений диаметров, эллипсовид- ность и т.д.) и ориентацией ворсинок, освещенных зондирующим пучком, характера их размещения на полотне вдоль оси пучка. Последние перечисленные факторы играют роль шума в измерительной информации. На точность измерения ворсистости поверхности ткани известным методом также оказывает влияние нестабильность геометро- оптических характеристик зондирующего пучка.

Целью изобретения является расширение техногических возможностей способа за счет реализации возможности измерения тонкого ворса при повышении его точности. Данная цель достигается тем, что в способе, заключающемся в том, что непрерыв- но движущуюся ткань натягивают по ходу движения на вращающуюся поверхность, подвергают воздействию электростатического поля и зондируют по его ширине скользящим световым лучом, направленным параллельно оси поворота вращающейся поверхности, преобразуют световой

пучок после зондирования им поверхности материала и регистрируют электрический сигнал, по которому судят о ворсистости материала, согласно предполагаемому изобретению, в процессе преобразования формируют Фурье-изображение светового потока в частотной плоскости и выделяют из него составляющую, обусловленную дифракцией светового потока в процессе зондирования материала, начиная с экстремумов

первого порядка и выше, с последующей

трансформацией ее растянутого в частотной плоскости пространственно-частотного спектра, а о ворсе судят по сигналу, обусловленному этой составляющей.

0 Поставленная цель достигается также тем, что в устройстве для измерения ворсистости ткани, содержащем измерительный барабан, источник света, средство для создания электростатического поля и преоб5 разователь светового пучка с объективом, имеющим оптическую ось, параллельную оси вращения барабана, согласно предполагаемому изобретению, преобразователь светового пучка включает последовательно

0 расположенные после объектива светофильтр Фурье-изображения, выполненный в виде плоского транспаранта с двумя одинаковыми и зеркально расположенными от- носительно оси зондирующего пучка

5 пропускающими участками, и анализатор пространственно-частотного спектра, при этом пропускающие участки светофильтра выполнены в виде секторов, имеющих общий центр и общую ось симметрии, перпен0 дикулярную.к направлению оси зондирующего пучка и к полотну ткани, и ограниченных с одной стороны окружностью, а с другой стороны - наружной стороной транспаранта. Именно заявленная конструкция

5 фильтра Фурье-изображения и наличие анализатора ПСЧ обеспечивают, согласно способу, выделение составляющей светового потока, обусловленной его дифракцией на ворсе, что обеспечит возможность контроля

0 и измерения ворсистости более широкого диапазона материалов, в том числе и с тонким ворсом.

Это позволяет сделать вывод, что заявляемые изобретения связаны между собой

5 единым изобретательским замыслом. .

Сравнение заявляемых технических решений с прототипом позволяет „установить соответствие их критерию новизна. Указанные признаки отсутствуют в других изве- стных технических решениях в данной

области техники и потому они обеспечивают заявляемому техническому решению, соответствие критерию существенного отличия.

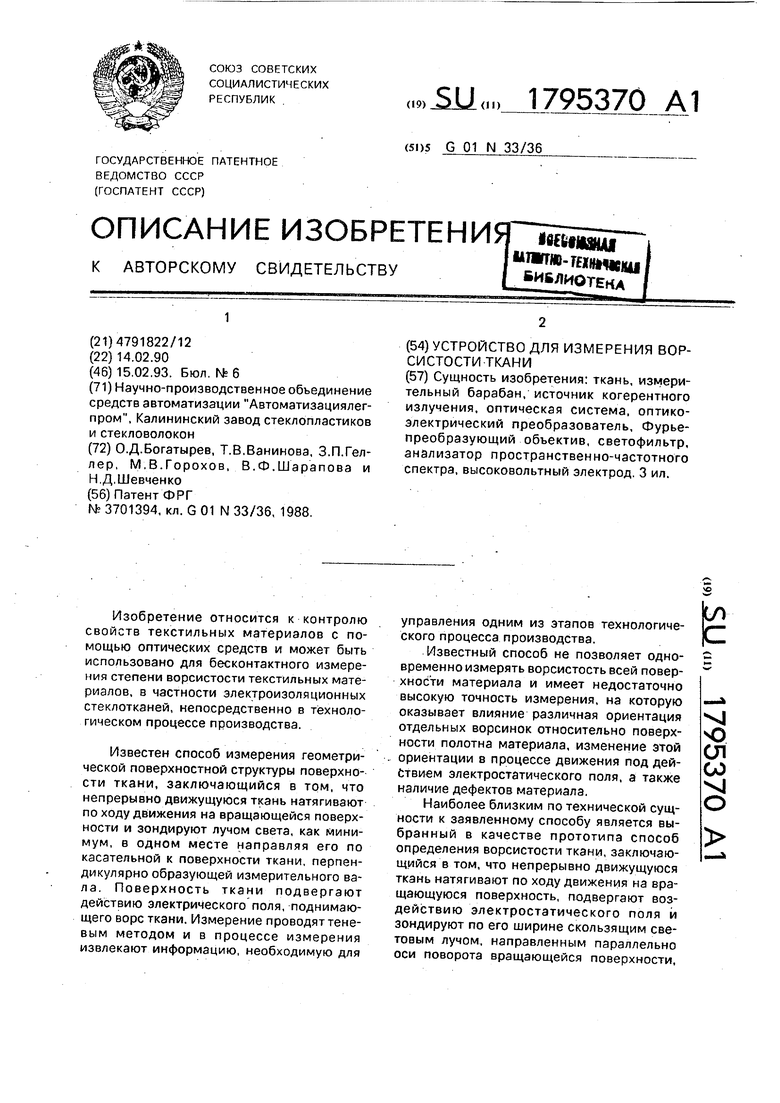

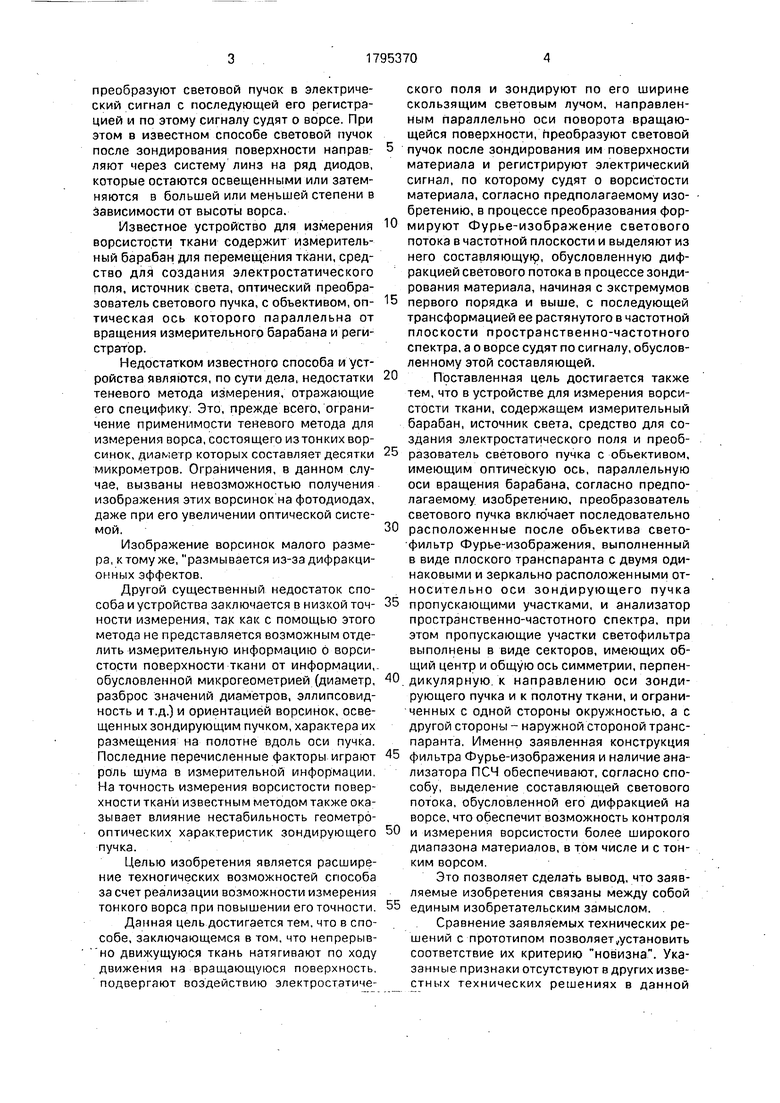

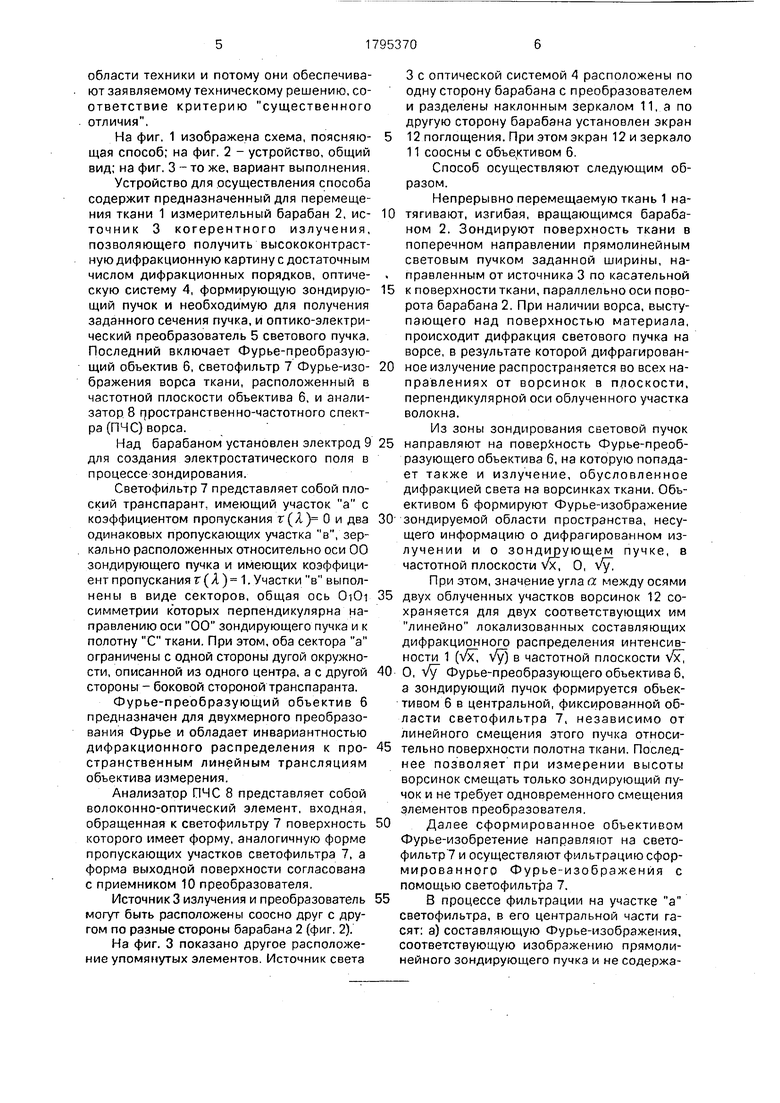

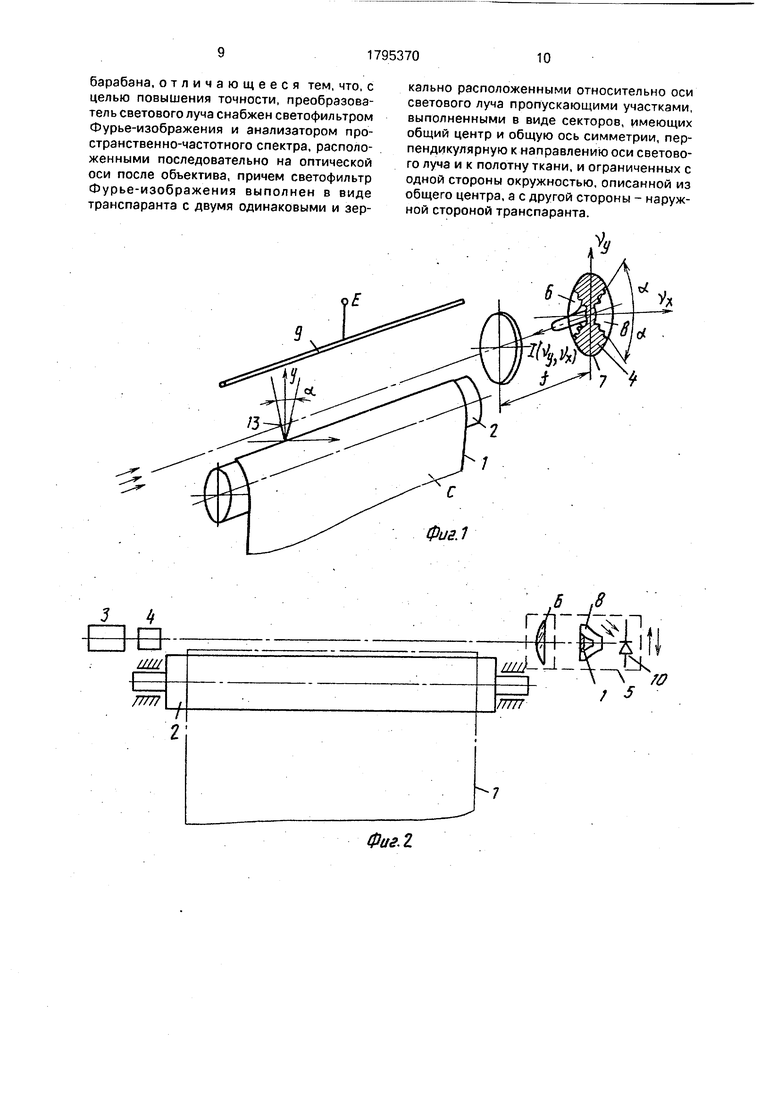

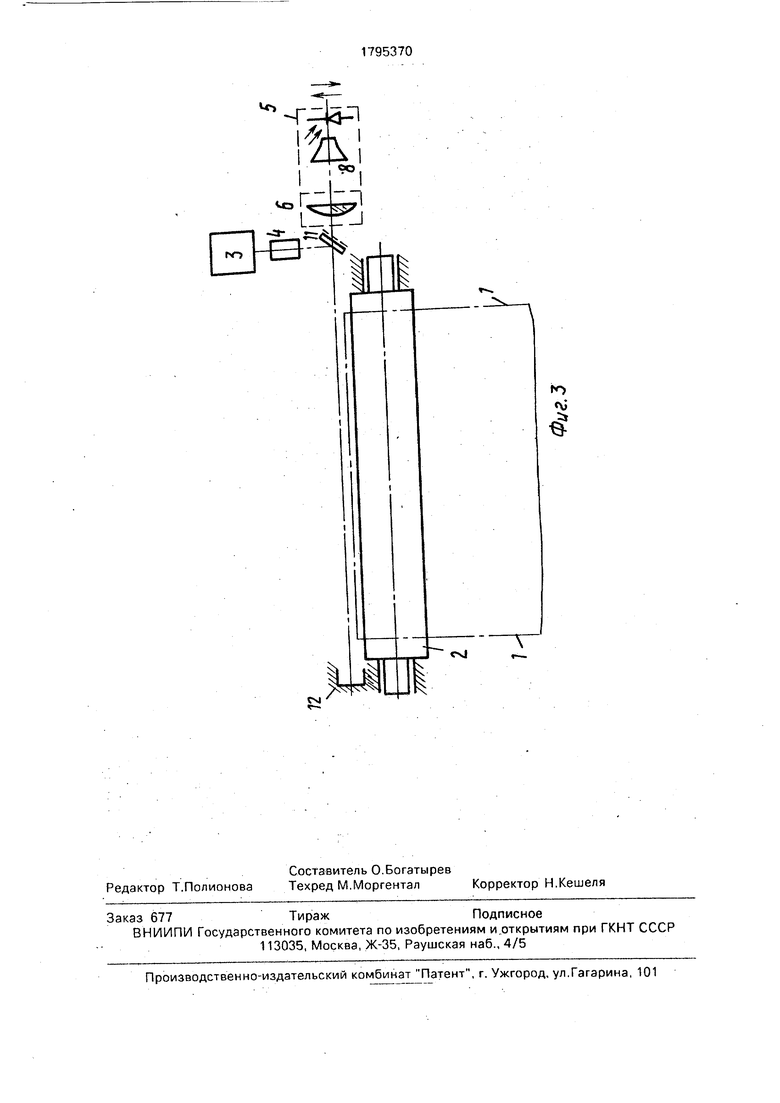

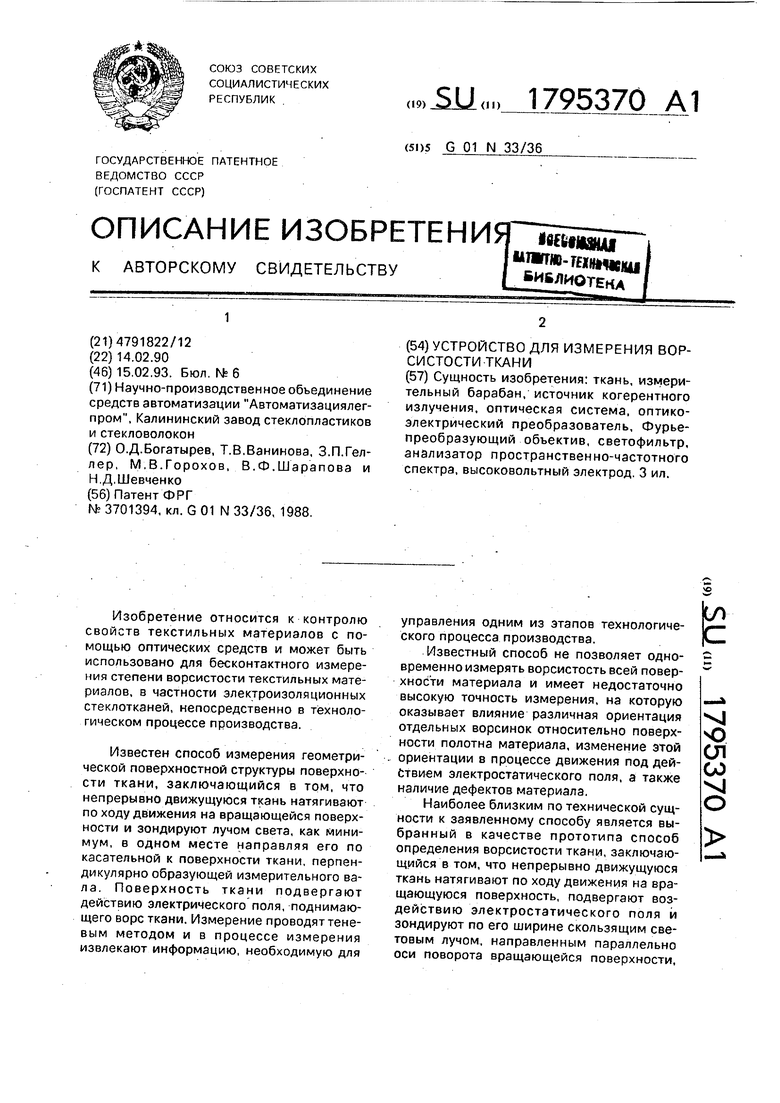

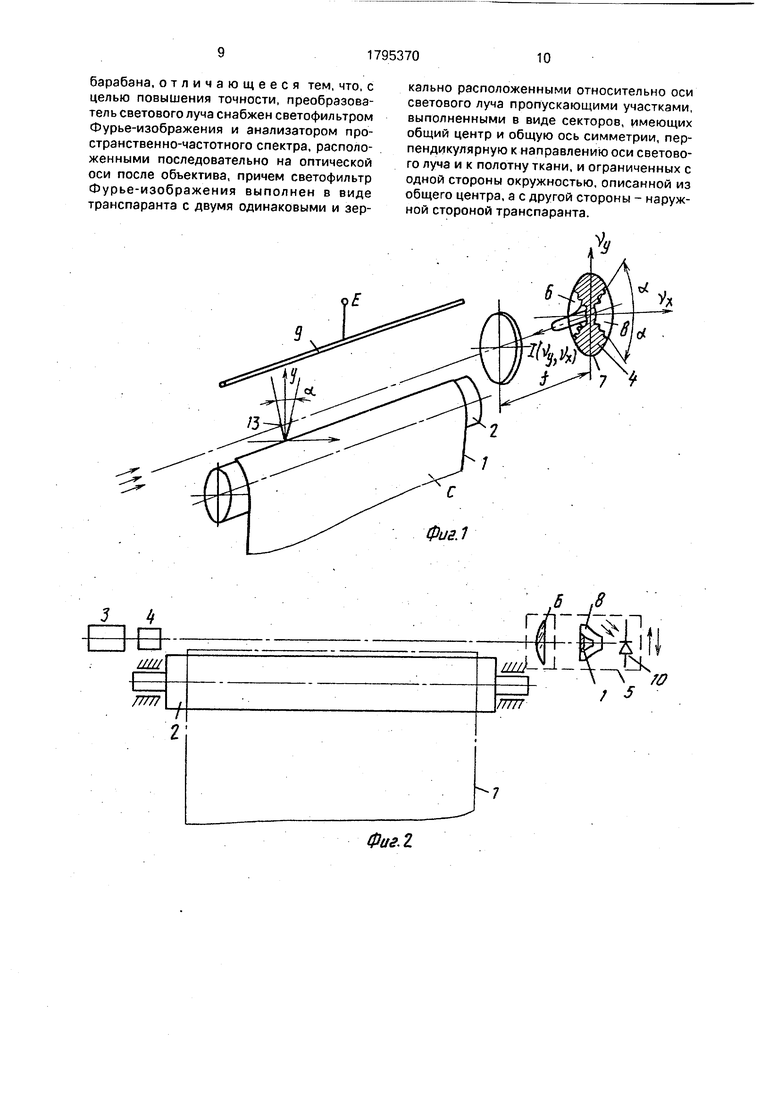

На фиг. 1 изображена схема, поясняющая способ; на фиг. 2 - устройство, общий вид; на фиг. 3 - то же, вариант выполнения.

Устройство для осуществления способа содержит предназначенный для перемещения ткани 1 измерительный барабан 2, источник 3 когерентного излучения, позволяющего получить высококонтрастную дифракционную картину с достаточным числом дифракционных порядков, оптическую систему 4, формирующую зондирующий пучок и необходимую для получения заданного сечения пучка, и оптико-электрический преобразователь 5 светового пучка. Последний включает Фурье-преобразую- щий объектив 6, светофильтр 7 Фурье-изображения ворса ткани, расположенный в частотной плоскости объектива 6, и анализатор. 8 пространственно-частотного спектра (ПЧС) ворса.

Над барабаном установлен электрод 9 для создания электростатического поля в процессе зондирования.

Светофильтр 7 представляет собой плоский транспарант, имеющий участок а с коэффициентом пропускания т(Я) 0 и два одинаковых пропускающих участка в, зеркально расположенных относительно оси 00 зондирующего пучка и имеющих коэффициент пропускания г ( А ) 1. Участки в выпол- нены в виде секторов, общая ось OiOi симметрии которых перпендикулярна направлению оси 00 зондирующего пучка и к полотну С ткани. При этом, оба сектора а ограничены с одной стороны дугой окружности, описанной из одного центра, а с другой стороны - боковой стороной транспаранта.

Фурье-преобразующий объектив 6 предназначен для двухмерного преобразования Фурье и обладает инвариантностью дифракционного распределения к пространственным линейным трансляциям объектива измерения.

Анализатор ПЧС 8 представляет собой волоконно-оптический элемент, входная, обращенная к светофильтру 7 поверхность которого имеет форму, аналогичную форме пропускающих участков светофильтра 7, а форма выходной поверхности согласована с приемником 10 преобразователя.

Источник 3 излучения и преобразователь могут быть расположены соосно друг с другом по разные стороны барабана 2 (фиг. 2).

На фиг. 3 показано другое расположение упомянутых элементов. Источник света

3 с оптической системой 4 расположены по одну сторону барабана с преобразователем и разделены наклонным зеркалом 11, а по другую сторону барабана установлен экран 5 12 поглощения. При этом экран 12 и зеркало 11 соосны с объективом 6.

Способ осуществляют следующим образом.

Непрерывно перемещаемую ткань 1 на- 0 тягивают, изгибая, вращающимся барабаном 2, Зондируют поверхность ткани в поперечном направлении прямолинейным световым пучком заданной ширины, направленным от источника 3 по касательной 5 к поверхности ткани, параллельно оси поворота барабана 2. При наличии ворса, выступающего над поверхностью материала, происходит дифракция светового пучка на ворсе, в результате которой дифрагирован- 0 ное излучение распространяется во всех направлениях от ворсинок в плоскости, перпендикулярной оси облученного участка волокна.

Из зоны зондирования световой пучок 5 направляют на поверхность Фурье-преоб- разующего объектива 6, на которую попадает также и излучение, обусловленное дифракцией света на ворсинках ткани. Объективом 6 формируют Фурье-изображение 0 зондируемой области пространства, несущего информацию о дифрагированном излучении и о зондирующем пучке, в частотной плоскости Vx, О, Vyl

При этом, значение угла а между осями 5 двух облученных участков ворсинок 12 сохраняется для двух соответствующих им линейно локализованных составляющих дифракционного распределения интенсивности 1 (Vx Vy) в частотной плоскости 0 О, Vy Фурье-преобразующего объектива 6, а зондирующий пучок формируется объективом 6 в центральной, фиксированной области светофильтра 7, независимо от линейного смещения этого пучка относи- 5 тельно поверхности полотна ткани. Последнее позволяет при измерении высоты ворсинок смещать только зондирующий пучок и не требует одновременного смещения элементов преобразователя. 0 Далее сформированное объективом Фурье-изобретение направляют на свето- фильтр 7 и осуществляют фильтрацию сфор- мированного Фурье-изображения с помощью светофильтра 7. 5 В процессе фильтрации на участке а светофильтра, в его центральной части гасят: а) составляющую Фурье-изображения, соответствующую изображению прямолинейного зондирующего пучка и не содержащую информации о ворсе; б) экстремум нулевого порядка составляющей Фурье-изображения, обусловленной дифракцией зондирующего светового пучка, возникающей в процессе зондированного материала; в) ту часть Фурье-изображения, которая обусловлена дефектами тканого материала, ПСЧ которых локализован вдоль оси Vyi отдельными волокнами с плавающими в зоне контроля посторонними засветками, ПЧС этих составляющих играет роль шума в измерительной информации и при наличии светофильтра 7 не влияет на точность измерения.

При этом, участками в светофильтра 7 фильтруют экстремум первого и выше порядков составляющей Фурье-изображения, обусловленной дифракцией зондирующего светового пучка и направляют в анализатор 8.

В анализаторе ПЧС 8 осуществляют спектральную фильтрацию излучения, обусловленного дифракцией повышая тем самым отношение сигнал/шум, и трансформацию растянутого в частотной плоскости его пространственно-частотного спектра, который затем формируют на чувствительной площадке приемника 10, регистрируют сигнал и судят о ворсе ткани по этому сигналу. При этом, в случае контроля ткани с редким ворсом регистрируют наличие импульса сигнала и определяют количество ворсинок на заданной фиксированной ширине светового пучка по количеству импульсов. В случае густого ворса регистрируют амплитуду сигнала, а о ворсистости судят по величине этого сигнала.

Таким образом, анализ дифракционно- го распределения интенсивности света 1 (Vx , Vy) позволяет однозначно судить о ворсистости ткани и использовать эту информацию после соответствующей электронной обработки для последующего управления одним из этапов технологического процесса.

В устройстве, показанном на фиг. 3, поверхность материала зондируют пучком, на- правленным по касательной к поверхности материала посредством зеркала 11.

При этом зондирующий пучок гасят экраном 12, а при измерении аналогично упомянутому выше анализируют излучение, обусловленное дифракцией в задней полусфере светового зондирующего пучка.

Преимуществом этого варианта устройства является отсутствие паразитного отра- жения зондирующего пучка от поверхностей Фурье-объектива (6). Причем оба устройства регистрируют волокна диаметром 5 мкм и более по всей ширине полотна.

Примеры конкретной реализации. Заявляемый способ был реализован для контроля степени ворсистости электроизоляционных тканей из стеклянных крученых

комплексных нитей Э1-25 (ГОСТ 19907-83) в устройствах для измерения ворсистости тканых материалов (фиг. 2, фиг. 3) с целью своевременной корректировки параметров технологического процесса. В качестве источника излучения 3 применен гелий-неоновый лазер Л Г 38 (длина волны излучения 0,6328 мкм, мощность излучения 50 мВт, диаметр пучка 2,2 мм, угол расходимости 1,8 мин). После оптической системы 4 диаметр

зондирующего пучка составлял 2,8 мм, причем с чисто гауссовым распределением интенсивности по сечению пучка. Ширина контролируемого полотна (1) составляла 1080 мм, при скорости движения полотна до

40 м/мин.

Предлагаемый способ измерения ворсистости тканых материалов и устройство для его осуществления, по сравнению с прототипом, имеет более широкие технологические возможности и более высокую точность контроля. Расширение технологических возможностей обусловлено тем, что в отличии от прототипа, реализуется возможность контроля тонкого ворса, что является важным для процесса производства тканых материалов. Более высокая точность контроля реализуется благодаря тому, что повышается отношение сигнал/шум вследствие того, что на точность контроля не ока- зывают влияние такие факторы как нестабильность пространственных и временных характеристик источника излучения и ПИ, дефекты тканого материала, отдельные ворсинки (плавающие в зоне контроля).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения угла подъема винтовой линии скрученной пряжи или нити | 1990 |

|

SU1817853A3 |

| Способ визуализации полей фазовой оптической плотности в газовых и конденсированных средах и устройство для его осуществления | 2020 |

|

RU2752283C1 |

| Способ и устройство для Фурье-анализа жидких светопропускающих сред | 2021 |

|

RU2770415C1 |

| ЛАЗЕРНЫЙ ДОПЛЕРОВСКИЙ ИЗМЕРИТЕЛЬ СКОРОСТИ | 2016 |

|

RU2638580C1 |

| ЛАЗЕРНЫЙ ДОПЛЕРОВСКИЙ ИЗМЕРИТЕЛЬ СКОРОСТИ | 2016 |

|

RU2638110C1 |

| Лазерный доплеровский измеритель скорости | 2019 |

|

RU2707957C1 |

| Способ определения ворсистости текстильных материалов и устройство для его осуществления | 1977 |

|

SU741156A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ КООРДИНАТ БЛИКУЮЩЕГО ОБЪЕКТА | 1983 |

|

SU1841110A1 |

| Устройство для измерения диаметра волокна | 1984 |

|

SU1226043A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ДЕФОРМИРУЕМОСТИ ЭРИТРОЦИТОВ КРОВИ | 2006 |

|

RU2301617C1 |

Сущность изобретения: ткань, измерительный барабан, источник когерентного излучения, оптическая система, оптико- электрический преобразователь, Фурье- преобразующий объектив, светофильтр, анализатор пространственно-частотного спектра, высоковольтный электрод. 3 ил.

Ф о р м у л а и з о б р е т е н и я Устройство для измерения ворсистости ткани, содержащее измерительный барабан с огибающей его тканью, средство для создания электростатического поля, источник излучения и преобразователь светового луча с объективом, оптическая ось которых параллельна оси вращения измерительного

барабана, отличающееся тем, что, с целью повышения точности, преобразователь светового луча снабжен светофильтром Фурье-изображения и анализатором пространственно-частотного спектра, расположенными последовательно на оптической оси после объектива, причем светофильтр Фурье-изображения выполнен в виде транспаранта с двумя одинаковыми и зеркально расположенными относительно оси светового луча пропускающими участками, выполненными в виде секторов, имеющих общий центр и общую ось симметрии, перпендикулярную к направлению оси светового луча и к полотну ткани, и ограниченных с одной стороны окружностью, описанной из общего центра, а с другой стороны - наружной стороной транспаранта.

Фиг. г

| Патент ФРГ № 3701394, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-02-15—Публикация

1990-02-14—Подача